Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка быстрым затвердеванием

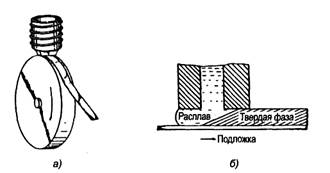

В течение последних двух десятилетий много внимания уделялось технологии обработки быстрым затвердеванием (ТОБЗ) в качестве средства производства совершенно новых семейств сплавов, обладающих механическими и антикоррозионными свойствами, превосходящими механические и антикоррозионные свойства, получаемые стандартными технологиями слитковой металлургии. ТОБЗ предусматривает охлаждение при очень высоких скоростях из состояния расплава для получения порошка или частиц. Порошки наиболее удобно получаются посредством своеобразной газовой атомизации, при которой расплавленный металл распыляется через сопло в поток высокоскоростного газа, в частности азота или аргона. Образуются мелкие частицы, имеющие приблизительно сферическую форму, большинство из которых имеют диаметр в пределах от 10 до 50 µм. Скорости охлаждения тем выше, чем меньше частицы; и могут достигать уровня 105°С сек-1. Метод закалки разбрызгиванием, который, по всей видимости, обладает наилучшим практическим потенциалом, – это так называемое выдавливание расплава, при котором расплавленный сплав принудительно пропускается через отверстие на внутренне охлаждаемое водой вращающееся колесо, изготовленное из металла, в частности, меди, имеющей высокую теплопроводность. Существенные подробности процесса изображены на рис. 7.16, а, устанавливаемое стабильное состояние затвердевания было названо литьем плоского потока (рис. 7.16, б). Тонкие ленты (например, толщиной 20 н) производятся при скоростях охлаждения, равных 106°С сек1 или выше, которые затем распыляются в хлопья для последующего уплотнения. Порошки или распыленные ленты обрабатываются посредством герметизации, дегазации и горячего прессования для производства твердой заготовки с целью последующей формовки путем ковки или прессования. Главное препятствие – оксидное загрязнение, которое может предотвращать склеивание между частицами в процессе обработки с последующим пагубным воздействием на механические свойства.

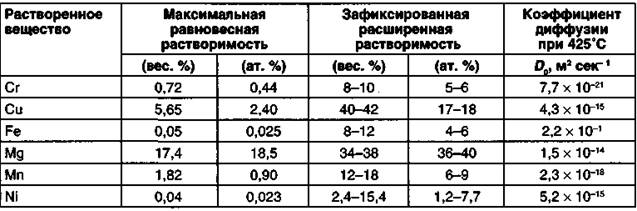

Стандартная газовая атомизация жидких металлов хорошо известна, поскольку эта технология используется начиная с 30-х годов XX века для получения широкого диапазона разнообразных металлических порошков для всевозможных видов применения. Например, при каждом запуске космического корабля многоразового использования Соединенных Штатов потребляется 160 000 кг атомизированного алюминиевого порошка, входящего в состав смеси твердого топлива для двигателей. В нескольких странах было реализовано расширение масштабов применения других технологий ТОБЗ, а также имеются экспериментальные производства для непрерывного выдавливания расплава с производительностью от 50 до 500 кг распыленных лент. Были обработаны уплотненные заготовки диаметром до 550 мм и весом 270 кг. Алюминиевые сплавы При очень высоких скоростях охлаждения имеется возможность расширения растворимости элементов в алюминии в твердом состоянии, что в особенности полезно, потому что, как показано в табл. 2.1, относительно малое число элементов обладает равновесной твердой растворимостью, превышающей 1 % (атомный). Более того, все эти элементы, вчастности магний, цинк и медь, характеризуются высокой диффузивностью в алюминии и приводят к образованию сплавов, имеющих относительно низкую термическую стабильность. В табл. 7.3 приведены примеры диффузивности некоторых металлов вместе с увеличением твердой растворимости, которая может быть достигнута посредством ТОБЗ. Особое значение имеют большие количества ограниченно растворимых элементов, в частности железа и хрома, которые могут сохраняться в перенасыщенных твердых растворах, поскольку каждый из них обладает очень низкой диффузивностью в алюминии. Большой интерес представляют сплавы, содержащие один или более этих элементов, поскольку они обладают потенциалом конкуренции с титановымисплавами до температуры 300°С или выше. Для сравнения можно сказать, что существующие алюминиевые сплавы, получаемые методом слитковой металлургии и подвергающиеся упрочнению при старении, характеризуются максимальным значением температуры, равным приблизительно 125°С.

Таблица 7.3. Увеличение твердой растворимости в некоторых двойных алюминиевых сплавах в результате ТОБЗ (с разрешения X. Джоунса)

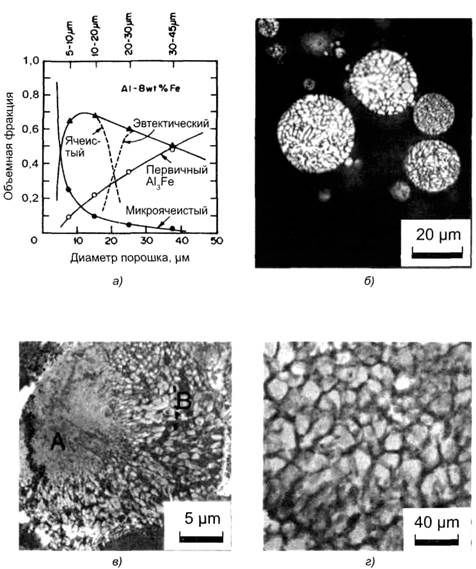

ТОБЗтакже оказывает некоторое положительное воздействие на микроструктуру. Можно добиваться мелкого, стабильного размера зерен (например, 1 µм или меньше), которые могут сохраняться при последующей обработке, благодаря присутствию частиц второй фазы на границах зерен. Небольшие метастабильные выделения могут также образовываться внутри зерен во время охлаждения или обработки порошков или частиц-брызг. Более того, если эти фазы содержат такие элементы, как железо (например, Al6Fe, Al3Fe), они обладают высокой тепловой стабильностью и устойчивы к огрублению (эффект Оствальда) при относительно высоких температурах. Наконец, масштаб микроструктуры настолько мал, что сплавы имеют очень высокую химическую однородность. В микроструктурах алюминиевых сплавов, получаемых ТОБЗ, можно лучше разобраться, если обратиться к рис. 7.17, на котором схема (а) является схематическим представлением соответствующих объемных фракций того, что называется микроячеистыми структурами (или микроэвтектиками), сочетанием ячеистых и эвтектических структур и первичных интерметаллических структур как функции диаметра порошка (т.е. скорости охлаждения) в полученном посредством ТОБЗ сплаве Al-8Fe. Как можно и ожидать, чем больше диаметр порошка (т.е. чем медленнее скорость охлаждения), тем более крупной становится микроструктура. На рис. 7.17, бпоказано сечение некоторых атомизированных видов порошка, которые имеют ячеистые структуры (или так называемую «зону В») с размером зерна приблизительно 1 цм. Другой вид этой ячеистой структуры показан на схеме В, рис. 7.17, в, которая представляет собой электронную просвечивающую микрофотографию, содержащую центральную область, в которой микроструктура не была разложена («зона А»). Это место, в котором произошла нуклеация твердого порошка и где скорость охлаждения является наивысшей. Эта так называемая область зоны А имеет микроячеистую, или микроэвтектическую, структуру, и требуются гораздо более высокие степени увеличения для обзора с должным разрешением ячеек или зерен, которые, как оказывается, имеют крайне малый средний диаметр, составляющий 20 нм (0,02 µм) (рис. 7.17, г).

Рис. 7.17. (а) Объемные фракции микроячеистых, комбинированных ячеистых и эвтектических, а также первичных интерметаллических структур как функция диаметра порошка в порошках ТОБЗ Al-8Fe. Возможные отдельные кривые для ячеистых и эвтектических структур показаны пунктиром (с разрешения Национального бюро стандартов США); (б) сечения, проходящие через газоатомизированные порошки алюминиевого сплава с изображением комбинированной ячеистой и эвтектической микроструктуры (зона В), имеющей средний размер зерна 1 µм; (в) сечение частицы порошка Al-8Fe с изображением структуры зоны В и неразложенной области зоны А (электронная просвечивающая микрофотография, с разрешения Национального бюро стандартов США); (г) микроячеистая область зоны А сплава ТОБЗ Al-Fe с изображением среднего размера ячейки или зерна, равного 0,02 µм (с разрешения К.М. Адама)

Относительно мало что известно о микроструктурах зоны А, за исключением того, что они могут содержать метастатические фазы, в частности, такие как так называемая фаза О, которая была распознана в некоторых сплавах, основанных на системе Al-Fe, сформованных из расплава и охлаждаемых со скоростью приблизительно 10°С сек-1. Эта фаза имеет икосаэдрическую кристаллическую структуру и разлагается при последующей термомеханической обработке, производя значительное упрочнение сплава.

Сравнительные исследования показывают, что структура зоны А значительно тверже зоны В. Микроструктуры сплавов, основанных на системе Al-Fe, могут содержать только большие количества структуры зоны А, если они получены посредством процесса формования из расплава, а не газовой атомизацией.

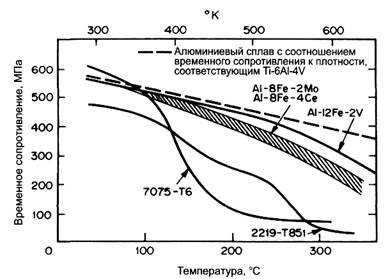

В одном таком случае для сплава Al-12Fe-2V был зафиксирован модуль упругости при комнатной температуре, равный 96,5 ГПа, что приблизительно на 40% выше модуля упругости для стандартных алюминиевых сплавов. Более того, относительно высокие значения сохраняются при повышенных температурах (например, 78 ГПа при 316°С). Значения временного сопротивления для одного и того же сплава могут превышать 600 МПа и 350 МПа соответственно при этих двух температурах. Большинство изученных алюминиевых сплавов ТОБЗ основаны на системе Al-Fe. Примерами могут быть следующие: Al-8Fe-3Ce («Alcoa»), Al-8Fe-2Mo («Pratt «feWhitney») и Al-8,5Fe-l,3V-l,7Si (бывший «Allied Signal»). Основная роль других элементов, по всей видимости, заключается в том, чтобы изменить кинематику осаждения, которая обычно происходит в двойной системе Al-Fe. Порошки или распыленные ленты уплотняются и производятся так, как описано выше. На рис. 7.18 приводится пример свойств при повышенной температуре нескольких родственных сплавов, произведенных посредством ТОБЗ, с точки зрения их временного сопротивления и сравнение их со слитками из сплавов 7075-Т6 и 2219-Т851. Удельная прочность, необходимая для того, чтобы соответствовать широко используемому титановому сплаву Ti-6A1-4V, показана в виде пунктирной линии. Уплотненные порошки ТОБЗ, производимые выдавливанием расплава, стоили около 100 долларов США за кг, когда были изготовлены впервые. Эти затраты были сокращены, но, по всей видимости, они остаются значительно выше ориентировочного уровня 15 долларов США за кг, который может быть достигнут в случае предприятий, занятых полномасштабным производством. Первыеразработки были сосредоточены на выпуске аэрокосмических деталей, таких как лопасти и лопатки для компрессорных секций газовых турбин и кованых колес шасси самолетов. В последнем случае считалось, что потенциал высокотемпературной стойкости полученных по технологии ТОБЗ сплавов позволит применить тормоза, создающие более высокие тормозные усилия. Однако коммерческий интерес к получению этих сплавов по технологии ТОБЗ упал из-за двух основных проблем. Одна заключается в свойственным им более низким уровням вязкости разрушения, а вторая – в том, что они характеризуются прогрессирующим уменьшением пластичности при воздействии на них напряжения с медленной скоростью деформации при повышенных температурах (например, 250°С). Эти явления характеризуются наибольшим масштабом в сплавах с мелкой микроструктурой и могут возникать в результате усиленной диффузии растворенных атомов вдоль границ зерен и субзерен.

То обстоятельство, что ТОБЗ расширяет растворимость легирующих элементов в алюминии, также привела к исследованию экспериментальных составов, содержащих избыточные количества нормально растворимых металлов, в частности, таких как цинк и магний. Например, после консолидации атомизированных порошков, изготовленных из сплава Al-10Zn-3Mg-2Cu-l,7Mn-0,2Cr, было достигнуто временное сопротивление, превышающее 800 МПа, со значениями удлинения приблизительно 4 %. Для сравнения можно сказать, что сплав 7075-Т6 (Al-5,6Zn-2,5Mg-l,6Cu-0,2Cr), полученный из слитков, имеет типичные значения, равные 570 МПа и 11 % соответственно. Однако следует отметить, что экспериментальные сплавы ТОБЗ могут иметь недостаток, заключающийся в большей чувствительности к закалке, если требуется термическая обработка (раздел 3.1.6). Это следует из того, что во время закалки может происходить потеря вакансий и усиленная гетерогенная нуклеация выделений на многочисленных площадках, представленных мелко рассеянными соединениями и гораздо большим числом границ зерен в этих материалах.

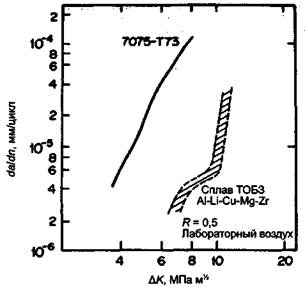

Были произведены экспериментальные сплавы ТОБЗ, основанные на алюминиево-литиевой системе. Эти сплавы включают более высокое содержание лития, чем слитковые сплавы, и это обеспечивает дополнительный потенциал для уменьшения плотности и увеличения жесткости (раздел 3.4.6). Один пример – это состав Al-3,5Li-lCu-0,5Mg-0,5Zr, по которому были предоставлены данные бывшей компанией «Allied Signal» в Соединенных Штатах. Этот сплав имеет плотность 2,47 г см-3 и модуль упругости, равный 80,6 ГПа. Типичными механическими свойствами прессованных деталей при условии термической обработки на состояние Т6 являются следующие:

– условный предел текучести 0,2 % 455 МПа; – временное сопротивление 595 МПа; – удлинение 8,8 %; – вязкость разрушения 25 МПа м1/2. Скорости коррозии, измеренные как потеря веса в течение периода 70 дней при испытании в солевом тумане, составляют всего приблизительно 15% от скорости коррозии, зафиксированной как для стандартного авиационного алюминиевого сплава 2014-Т6, так и для сплавов порошковой металлургии 7090 и 7091. Кроме того, скорость роста усталостных трещин в сплаве ТОБЗ значительно меньше (рис. 7.19).

Магниевые сплавы

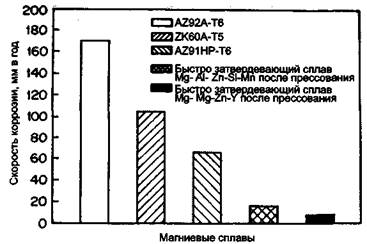

Были также произведены заготовки ряда магниевых сплавов посредством технологии обработки быстрым затвердеванием в виде тонких лент, измельчаемых в порошок, герметизируемых в банки и прессуемых в виде прутков так, как описано выше. Имеется в наличии один промышленный сплав, известный как EA55RS (Mg-5Al-5Zn-5Nd), который может развивать значения временного сопротивления, превышающие 500 МПа. Некоторые составы демонстрируют повышенное сопротивление ползучести, а другие фактически претерпевают ускоренную деформацию из-за усиленного скольжения по границам зерен в мелкозернистых микроструктурах. Однако данное поведение может сделать некоторые магниевые сплавы ТОБЗ поддающимися сверхпластичному формованию при температурах, доходящих до 150°С. Были достигнуты даже более высокие значения временного сопротивления в сочетании с пластичностью, равной 5 % в случае малых (диаметром 6 мм) прессованных стержней, изготовленных из атомизированных гелием порошков сплава Mg97Zn,Y2. Фаза α-магния этих стержней имеет мелкие размеры зерен от 100 до 150 нм и упрочняется кубическими частицами Mg24Y5 размером приблизительно 10 нм. Так же как в случае других сплавов ТОБЗ, коррозионная стойкость сплавов может быть заметно улучшенапоскольку микроструктуры являются более однородными с точки зрения частиц, обычно действующих в качестве катодных центров (раздел 5.7). Более того, расширенная растворимость различных элементов может смещать потенциалы сплавов на более «благородные» значения. Скорости коррозии магниевых сплавов ТОБЗ по сравнению со стандартно производимыми композитами показаны на рис. 7.20. 7.3.3. Титановые сплавы ТОБЗ была успешно применена в отношении ряда систем титановых сплавов с использованием методов, аналогичных методам, описанным для алюминиевых и магниевых сплавов. Пределы растворимости могут быть расширены, а микроструктуры измельчены. Однако то обстоятельство, что для уплотнения порошков или полученных выдавливанием расплава лент требуются относительно высокие температуры, представляет собой трудность, поскольку сверхмелкие, быстро затвердевшие структуры, как правило, огрубляются, что ведет к уменьшению механических свойств. Микроструктуры быстро закаляемых титановых сплавов могут быть значительно более сложными, чем микроструктуры алюминиевых или магниевых сплавов из-за аллотропной трансформации fi / a и проявления трансформаций мартенситной и других фаз. Особое внимание уделяется использованию ТОБЗ как средства улучшения свойств при повышенных температурах следующими способами: 1. В то время как сплавы после дисперсионного упрочнения, как правило, проявляют хорошую прочность и сопротивление ползучести при повышенных температурах, попыткам воспользоваться подобными микроструктурами в случае титановых сплавов,как правило, препятствовало недостаточное перенасыщение легирующих элементов в состоянии после закалки и быстрое огрубление выделений. Могут образовываться стабильные оксиды, если в титан и его сплавы добавляются редкоземельные элементы, поскольку они удаляют растворенный кислород. Однако эти элементы являются обычно неэффективными из-за своей низкой растворимости в условиях равновесия. ТОБЗ расширяет эти значения растворимости, при этом проведено обширное исследование добавок эрбия, для которых были достигнуты степени перенасыщения до 1 % (атомного). Получены однородные рассеивания частиц Ег2О3 в диапазоне размеров 5-25 нм путем проведения старения при сравнительно высоких температурах (например, 700°С). Диспрозий, гадолиний, лантан и иттрий также образуют стабильные окислы, и в α-титановых сплавах все они, как было зафиксировано, являются устойчивыми к огрублению при 800°С. Однако огрубление является значительным в сплавах β-фазы, по всей видимости, в силу увеличения диффузивности. 2. Металлоидные фазы были также сформированы в сплавах ТОБЗ для улучшения предела ползучести. Объемные фракции выделения Ti5Si3, которое присутствует в некоторых сплавах, близких к α -сплавам с высоким сопротивлением ползучести (раздел 6.2.3), могут быть значительно увеличены. Были также произведены экспериментальные сплавы Ti-B, содержащие до 10 атомных % бора, которым свойственно дополнительное преимущество, заключающееся в уменьшении плотности. Также производились добавки бора в сплавы, в частности Ti-6A1-4V, получаемые посредством ТОБЗ. 3. В главе 6 кратко упоминались легирующие элементы, в частности железо, хром и никель, которые образуют эвтектоидные системы с титаном. Такие реакции не используются в обычно производимых сплавах, поскольку они характеризуются медлительностью, и микроструктуры, как правило, имеют сильную ликвацию. ТОБЗ минимизирует ликвацию, и некоторые экспериментальные сплавы, в частности Ti-6Al-3Ni, характеризуются относительно высокими значениями временного сопротивления при комнатной температуре (например, 1000 МПа). Однако, поскольку большинство эвтектоидных реакций происходит при температуре ниже 900°С, любые потенциальные виды применения этих сплавов будут ограничиваться промежуточными температурами или их более низкими значениями. 4. Титан сочетается с алюминием и образует несколько интерметаллических соединений алюминида титана. Они рассматриваются ниже в разделе 7.9,где упоминаются исследования, относящиеся к методам ТОБЗ. Квазикристаллы Твердые вещества, как правило, квалифицируют либо как кристаллы, либо как стекло. Существенной особенностью кристаллов является то, что они содержат периодическое расположение идентичных единичных ячеек, центры которых всегда являются равноудаленными друг от друга. Одним из последствий такой периодичности является то обстоятельство, что возможной является только двукратная, трехкратная, четырехкратная и шестикратная осевая симметрия. В 1984 году Шешман в Израиле написал о том, что металлическое твердое вещество А186Мn14 характеризуется пятикратной осевой симметрией, которая является запрещенной в случае нормальных кристаллов. В то время как кристалл, как утверждается, имеет периодический поступательный порядок, квазикристалл характеризуется квазипериодическим поступательным порядком. Такое расположение допускает различие интервалов между единичными ячейками.

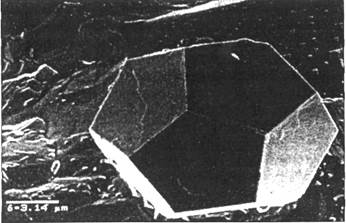

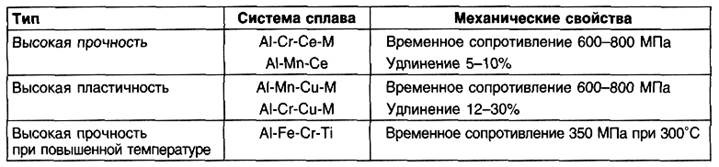

С тех пор выяснилось, что квазикристаллы существуют у нескольких алюминиевых сплавов, и на рис. 7.21 показано единственное зерно, образовавшееся в сплаве Al-Cu-Fe, который подвергался плавке в электродуговой печи и отжигу в течение 48 часов при 840°С. Подобные квазикристаллы, как правило, имеют пятиугольные грани, поскольку рост предпочтительно происходит вдоль плоскостей атомов, имеющих пятикратную осевую симметрию. Было также установлено, что они имеют симметрию тетраэдра, куба или призмы. Поскольку доказано, что трансформация жидкости в квазикристалл происходит посредством нуклеации и роста, недостаточное охлаждение, имеющее место во время быстрого затвердевания часто приводит к сверхмелким размерам зерен. Из подвергнутых прессованию уплотненных атомизированных порошков, в которых наномасштабные квазикристаллические частицы (30–50 нм) первично затвердевают из расплава в виде первичной фазы, окруженной тонкими пленками α-алюминиевой матрицы, была разработана серия экспериментальных алюминиевых сплавов. Эти квазифисталлы присутствуют в объемных фракциях в количестве 60–70%. Сплавы содержат серию переходных металлов и могут быть разделены на три типа, которые обобщаются в табл. 7.4. Квазикристаллы также наблюдались в магниевых сплавах в состоянии после литья, в которых содержатся редкоземельные элементы, а также в некоторых быстро затвердевших соединениях, в частности Mg32(Al,Zn)49 и Mg4CuAl6, которые могут образовываться в виде выделений в алюминиевых сплавах. Сплав в состоянии после литья и горячей прокатки Mg-Zn-Y, имеющий состав Mg95Zn4,3Y0,7, как оказалось, характеризуется микроструктурой, состоящей из матрицы a-Mg, упрочненной высокообъемной фракцией мелких, стабильных квазикристаллических частиц. Сплав характеризуется хорошей стабильностью при температурах вплоть до 200°С. Выяснилось, что квазикристаллический титановый сплав Ti45Zr38Ni]7 имеет перспективы для обратимого хранения водорода. Таблица 7.4. Механические свойства уплотненных форм порошка, полученного из алюминиевых сплавов, упрочненных квазикристаллическими частицами (заимствовано из Inoue, A. and Kimura, H.M., Mafer. Sc/. and Eng., A 286, 1, 2000)

M – такие элементы, как Ti, Co, Ni, Mo.

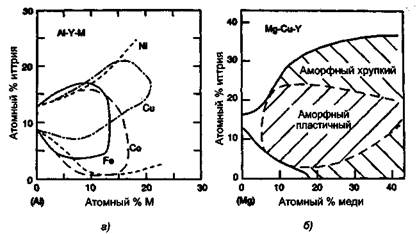

Сами по себе квазикристаллы, как правило, являются хрупкими, но обладают некоторыми интересными механическими, термическими и химическими свойствами. Некоторые из них являются очень твердыми (до 10 ГПа) и имеют перспективу использования для износостойких покрытий. Они также характеризуются низким коэффициентом трения по сравнению с тефлоном и предлагались для применения в антипригарных покрытиях для кухонной посуды, где их преимущество заключается в стойкости к образованию царапин. Им также свойственна необычно низкая теплопроводность. В качестве примера можно привести теплопроводность квазикристаллической формы одного сплава, где содержание алюминия достигает 70%, которая составляет менее 1 % теплопроводности металлического алюминия при комнатной температуре. Имеются данные о том, что наноразмерные квазикристаллы сплава Al-Pd эффективнее чистого палладия при их использовании в качестве катализатора для расщепления метанола. 7.5. Аморфные сплавы Хорошо известно, что механическая прочность сплавов, которая может быть получена в случае аморфных (или стеклянных) атомных структур посредством методов жидкой закалки, в частности выдавливания расплава (рис. 7.16), может быть заметно больше значений прочности, получаемых для нормального кристаллического состояния. Одной из предпосылок данного поведения является большая отрицательная энтальпия смешивания составляющих элементов, являющаяся характеристикой некоторых алюминиевых и магниевых сплавов, содержащих как редкоземельные, так и переходные металлические элементы. Более того, редкоземельные элементы имеют больший атомный размер, чем алюминий или магний, в то время как атомы переходных металлов, в частности, таких как медь и никель, меньше, что указываема уменьшение энергии локализированной деформации в случае объединения в совокупность трех типов атомов. Можно предполагать, что эти два фактора будут уменьшать общую атомную диффузивность вовремя охлаждения из расплавленного состояния, тем самым замедляя нуклеацию кристаллических фаз. Пределы состава некоторых двойных и тройных алюминиевых и магниевых сплавов, способных образовывать аморфные структуры в быстро закаливаемом состоянии, указаны на рис. 7.22.

Рис. 7.22. (а) «Петли» состава для двойных и тройных алюминиевых сплавов, которые могут образовывать аморфные структуры в случае быстрой закалки из жидкого состояния (заимствовано из Inoue, A. and Masumoto, Т., Encyclopaedia of Materials Science & Engineering (Second Supplementary Volume), Cahn, R.W. (Ed), Pergamon, Oxford, 1990); (ff) диаграмма фазы Mg-Cu-Y с указанием составов пластичных и хрупких аморфных сплавов (заимствовано из Kim, S.G. et ai, Mater. Trans. Japan Inst. Met, 31, 929, 1990)

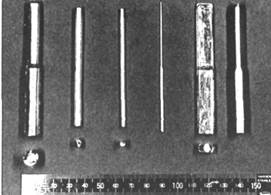

Присутствие аморфной фазы в алюминиевых сплавах впервые наблюдалось в быстро затвердевших двойных системах с металлоидными (например, кремний) элементами и элементами, представляющими собой переходные металлы (например, медь), в которых имело место сосуществование с кристаллической фазой. Формирования полностью аморфных, однофазных, основанных на алюминии сплавов впервые удалось добиться в Японии в системах Al-Fe-B и А1-Со-В. Эти материалы оказались крайне хрупкими, и в более позднее время японская компания получила хорошую пластичность при изгибе в сочетании с временным сопротивлением, превышающим 1000 МПа в тройных сплавах, в частности, в таких как Al-7La-5Ni (атомн.%). Сравните со значениями, равными 500-600 МПа для прочных, стандартно произведенных деформируемых сплавов (табл. 3.5). Значения твердости (например, 300 - число твердости по Виккерсу) и модуль упругости (например, 90 ГПа) являются также значительно выше для аморфного сплава. Другое преимущество заключается в том, что коэффициент теплового расширения аморфных сплавов, как правило, ниже значенийдля стандартных кристаллических сплавов. Объемные образцы аморфных сплавов можно приготовить путем экструзии прессованных, атомизированных порошков, причем некоторые составы, как уже было доказано, обладают определенной способностью к пластической деформации (например, значения удлинения составляют 1-2 %). Сплавы, как правило, претерпевают переход из аморфного в кристаллическое состояние при нагреве до температуры в пределах от 250 до 350°С. Даже более высокие механические свойства были получены на лентах, изготовленных из алюминиевых сплавов, в которых частичная кристаллизация стимулировалась посредством уменьшения скоростей охлаждения во время выдавливания расплава. Образуются мелкие кристаллические выделения с размерами, доходящими до 3–4 нм, состоящими из гранецентрированного кубического α-алюминия, насыщенного растворимыми элементами. У одного подобного сплава, Al-8Ni-2Y-2Mn (атом.%), содержащего эти частицы внутри аморфной матрицы, зафиксировано сопротивление излому при растяжении, величина которого доходит до 1470 МПа. Для ряда магниевых сплавов также были получены аморфные структуры, большинство из которых также являются тройными составами, содержащими редкоземельные элементы и переходные металлы (например, рис. 7.226). Ленты, полученные выдавливанием расплава сплавов Mg-Ni-La, показали значения временного сопротивления, модуля упругости и твердости в диапазоне 610–850 МПа, 40–60 ГПа и 190–230 (число твердости по Виккерсу) соответственно, что значительно превышает максимальные значения, равные приблизительно 300 МПа, 45 ГПа и 85 (число твердости по Виккерсу) для самых прочных стандартно отлитых магниевых сплавов. Большинство составов характеризуются хорошей пластичностью при изгибе, хотя значения деформации разрушения при растяжении (включая упругую деформацию) находятся в пределах от 0,014 до 0,018, что свидетельствует о незначительной или полном отсутствии способности к пластической деформации. Опять-таки даже более высокие значения временного сопротивления могут быть получены в частично кристаллизованных сплавах и некоторых составах, например, Mg-12Zn-3Ce (атом.%) проявляет некоторую способность к пластической деформации. Аморфные магниевые сплавы также характеризуются хорошей термической стабильностью (т.е. температуры кристаллизации > 300°С), и некоторые составы могут сохранять аморфные структуры при более медленных скоростях охлаждения, чем скорости, которые требуются алюминиевым сплавам. Это открыло перспективу получения этих структур в виде объемных отливок, а также лент, и японской компании удалось сохранить аморфные структуры в отлитых в кокиль цилиндрах, произведенных путем введения под давлением расплавленных сплавов в медную форму. Аморфные структуры были подтверждены в литых прутках диаметром 2 мм для сплава

Mg-10Cu-10Y (атом.%) и в прутках диаметром до 7 мм в Mg-25Cu-10Y (атом.%) (рис. 7.23). Как было установлено, механические свойства являются аналогичными механическим свойствам, полученным для более быстро охлаждаемых лент, получаемых выдавливанием расплава, даже несмотря на то что скорости охлаждения для литья в медную форму доходят до 102°С сек-1. Это поведение свидетельствует о том, что аморфные структуры могут быть получены в промышленно производимых, тонкостенных отливках из магниевого сплава, которым свойственна более высокая прочность и износостойкость. Однако практические области применения этих материалов пока еще не не задействованы. Посредством методов быстрого затвердевания было получено много экспериментальных титановых сплавов в аморфном состоянии. Они могут быть классифицированы как системы маталл-металл и металл-металлоид; примерами таких систем являются следующее: Ti-40Be, Ti-30Co, Ti-25Al-25Ni и Ti-35Be-5Si, Ti-30Co-10B, Ti-40Ni-10P (все атом.%) соответственно. Металлоидные системы в особенности характеризуются очень высокими значениями твердости и прочности, сохраняя при этом значительную пластичность при изгибе вплоть почти до температуры кристаллизации. Некоторые свойства обобщены в табл. 7.5 и могут быть сравнены со значениями стандартных титановых сплавов, приведенными в табл. 6.1. Таблица 7.5. Механические и термические свойства аморфных титановых металлоидных сплавов (заимствовано из Suryanarayana etal., Int. Mater. Rev., 36(3), 85, 1991)

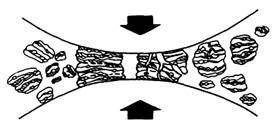

В самое последнее время внимание было также сосредоточено на титановых сплавах, которые могут сохранять свои аморфные структуры в объемной форме. Японские исследователи изучили сплавы, основанные на эвтектическом составе Одна специальная особенность некоторых аморфных титановых сплавов заключается в том, что они характеризуются эффектом сверхпроводимости в случае их охлаждения до достаточно низких температур (< 10°К). Это относится как к стекловидному, так и кристаллическому состоянию. Вот некоторые примеры: Ti-40Nb-15Si и Ti-40Nb-12Si-3B (атом.%). 7.6. Механическое легирование Механическое легирование было изобретено Бенджамином, работавшим в «International Nickel Company», в целях введения твердых частиц, в частности оксидов и карбидов, в металлическую матрицу в масштабе, значительно более мелком, чем можно добиться посредством стандартных технологий порошковой металлургии. Процесс предусматривает высокоскоростное истирание сухих, элементарных или простых порошков сплавов в модернизированных грануляторах высокой мощности. Во время перемалывания происходят столкновения шар – порошок – шар и шар – порошок – контейнер, которые многократно деформируют, сваривают в холодном состоянии и разрушают частицы порошка (рис. 7.24). Взаимодействие между разрушением частиц и сваркой в сочетании с усиливающей деформацию диффузией все больше и больше гомогенизирует порошки, приводя в конечном итоге к образованию сплава. Можно добиваться очень мелких размеров зерна (< 1 дм), и значения растворимости в твердом состоянии могут быть расширены за пределы своих равновесных значений, хотя не в такой степени, как было описано выше для обработки быстрым затвердеванием.

В случае алюминиевых сплавов из существующих оксидных пленок на порошках вводятся мелкие дисперсии А12О3, в то время как после распада органических поверхностных реактивов, в частности стеариновой кислоты, добавляемых для минимизации холодной сварки во время обработки, образуется карбид А14С3. Окончательный порошок уплотняется посредством прессования и вакуумной дегазации, при этом получены заготовки весом до нескольких сот килограмм. Затем посредством горячего прессования, ковки или изостатического прессования могут производиться различные профили или компоненты.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.174.195 (0.066 с.) |