Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Композиционные материалы ( композиты )

Один из способов удовлетворения этих новых потребностей, имеющий значительный исторический прецедент, заключается в практике комбинирования различных материалов для формирования композитов со свойствами, превосходящими свойства компонентов, как в отдельности, так и в совокупности. Ламинаты или сандвич-панели и совсем недавно металлы, армированные волокном или микрочастицами, - это самые распространенные примеры. Слоистые композиты

Упомянем три примера слоистых композитов на основе алюминия. Первый – это преимущественно листовой продукт, состоящий из ряда чередующихся слоев алюминия и пластов (препрегов) волокон, склеенных вместе смолой и образующих в результате этого ламинаты, отличающиеся своей стойкостью к распространению трещин, в особенности в условиях усталости. Два других продукта известны как ARALL и GLARE. В них используется арамид и стекловолокно соответственно. И тот и другой были в основном разработаны Делфтским технологическим университетом совместно с компанией «Fokker Aircraft» в Нидерландах. Каждый из них производится с помощью стандартных технологий склеивания, при этом ламинаты могут штамповаться, пробиваться, крепиться заклепками или болтами как обычный металл. Сечение волоконно-металлическоголамината показано на рис. 7.1. Одна конфигурация ARALL состояла из трех листов алюминиевого сплава 7075-Т6, каждый толщиной 0,3 мм и двух внутренних слоев толщиной 0,2 мм из однонаправленных непрерывных арамидных волокон в препреге эпоксидной смолы, в результате получался композитный лист 1,3 мм (рис. 7.2, а).В продольном направлении композит может иметь временное сопротивление до 800 МПа и удлинение, равное 2,5 %; для сравнения монолитный лист из сплава 7075-Т6 имел эти показатели на уровне 570 MПa и 11 % соответственно. Модуль упругости сравним с модулем упругости сплава 7075-Т6, но плотность уменьшилась до 2,35 г/см-3, что на

Рис. 7.2. (а) Ламинат ARALL; (б) поведение ARALL с точки зрения распространения усталостных трещин в сравнении с листом из сплава 7075-Т6 (с разрешения Р. Дж. Буччи)

Сравнительные скорости роста усталостных трещин для панелей из ламината ARALL и листа из сплава 7075-Т6 той же самой толщины (1,3 мм), испытанных в продольном направлении, с предварительным нанесением трещин, показаны на рис. 1.76.В нерастянутом состоянии (условный предел текучести 0,2% – 496 МПа) панель ламината характеризовалась усталостным ресурсом приблизительно в 10 раз больше ресурса листа из сплава 7075-Т6 в силу ряда факторов, ограничивающих открытие трещин в отдельных металлических листах и распространение трещин на другие листы. Более того, ламинат характеризовался большей толерантностью к повреждению, поскольку в нем может разместиться трещина длиной почти в три раза больше до того, как произойдет разрушение от перегрузки. Растяжение ламината на 0,5 % повышает условный предел текучести 0,2 % до 640 МПа и эффективно предотвращает распространение трещин в пределах нескольких миллиметров после более 107 тестовых циклов. ARALL был разработан в основном для возможного применения в крыльях самолетов. Дальнейшие усталостные испытания показали, что разрушение арамидных волокон, как правило, происходило при низких испытательных частотах, имитировавших циклы, связанные с созданием давления на фюзеляже. Это разрушение волокон было объяснено недостаточным склеиванием между волокнами и эпоксидным клеем, а также повреждением, которое происходило под сжимающими нагрузками. Имела место также тенденция поглощения влаги арамидными волокнами. В качестве возможной замены были рассмотрены углеродные волокна, однако высказывалось беспокойство в связи с тем, что присоединение углерода к алюминию может приводить к электрохимической коррозии. Комбинация стекловолокна и алюминия такого вопроса не ставила, и внимание было направлено на листовой продукт, получивший название GLARE (это название происходит от английского термина, означавшего «армированный стеклом ламинат»). GLARE состоит из чередующихся слоев алюминиевой фольги и непрерывных однонаправленных или двуосно ориентированных сеток высокопрочных стеклянных волокон, пропитанных клеем на основе эпоксидной смолы. Состав ламината может подбираться для удовлетворения конкретных требований путем варьирования таких факторов, как система «волокна-смолы», тип сплава и толщина, последовательность укладки и ориентация волокон. Слои собираются в форму с локализированным армированием, включаемыми в структуру по мере необходимости, после чего укомплектованный набор пакетируется и вакуумируется перед тем, как затвердеть при 120°С. Значения плотности находятся в пределах от 2,4 до 2,5 г см-3, при этом GLARE приблизительно на 10% легче стандартных алюминиевых сплавов. Можно достигнуть высоких значений статической прочности, в особенности в случае однонаправленных волокон, хотя модули упругости несколько ниже монолитных алюминиевых сплавов из-за присутствия слоев стекла и эпоксидной смолы.

Несмотря на дополнительные материальные затраты, которые могут быть в пять раз больше затрат на стандартный монолитный лист из алюминиевого сплава, около 380 м2 GLARE используется для верхних панелей фюзеляжа нового самолета «Airbus А380» (рис. 7.3). Мотивом для данного выбора является выдающаяся стойкость данного композита к растрескиванию, хотя также имеет место полезное уменьшение веса приблизительно на 800 кг. Другое незначительное преимущество заключается в способности поглощения акустической вибрации, которая примерно в три раза выше способности поглощения стандартных алюминиевых сплавов. Рассматриваются возможности дальнейших видов применения, в частности, потенциальное использование GLARE для передней кромки хвостового оперения (вертикального хвоста) для обеспечения защиты от удара при столкновении с птицами.

Рис. 7.3. Места расположения листа из ламината GLARE в фюзеляже пассажирского самолета А380 (с разрешения «Aiibus Industrie»)

Был разработан экспериментальный композит на магниевой основе, ламинированный посредством сандвич-укладки прокатанной фольги (толщиной 0,5-0,6 мм) из сплава AZ31 (Mg-3Al-lZn) между тонкими листами полиэфир-эфиркетона (РЕЕК), изготовленных в виде препрега, армированного с помощью -60 объемных процентов непрерывных углеродных волокон диаметром 7 мм. Перед ламинацией металлически листы были протравлены химическими реагентами, способствующими прилипанию огрубленных поверхностей. Затем горячим прессованием были изготовлены композитные панели. Пятислойная панель имела плотность 1,7 г/см3 и толщину 2,7–2,8 мм. В продольном направлении временное сопротивление составляло 932 МПа, а модуль упругости – 75 ГПа. Второй тип ламината показан на рис. 7.4. В этом случае слои волокон высокого модуля, в частности бора, стратегически размещены и приклеены к различным конструкционным секциям для оптимизации жесткости.

Сандвич-панели Сандвич-панели образуют третий тип ламината и обеспечивают особое сочетание высокой жесткости и низкого веса. Такие панели состоят из тонких внешних слоев, обычно прикрепленных с помощью клея к относительно толстому сердцевинному материалу с низкой плотностью. С точки зрения конструкции сандвич-панель аналогична двутавровой балке, где внешние слои и сердцевина отождествляются с фланцами и центральной стойкой соответственно. Внешние слои несут на себе осевые сжимающие напряжения и напряжения на растяжение, в то время как сердцевина испытывает сдвиг и предотвращает коробление внешних слоев под сжимающей нагрузкой.

Момент инерции является прямой мерой жесткости или негибкости, при этом интересно сравнить значения для сандвич-панели и однородной изотропной плиты (толстого листа) из того же самого материала в качестве лицевых поверхностей панели. Например, сандвич-панель с двумя лицевыми поверхностями толщиной 0,5 мм из алюминиевого сплава и сердцевиной из пробкового дерева толщиной 6 мм весила бы

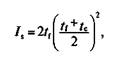

где I - толщина плиты. Если пренебречь незначительным влиянием сердцевинного материала, то момент инерции сандвич-панели I s на единицу ширины будет иметь следующий вид:

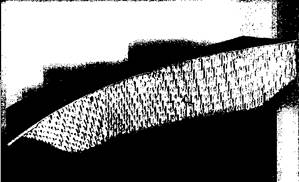

где tf – толщина лицевых поверхностей, tc - толщина сердцевины. Для рассматриваемых панели и плиты I s = 10,5 мм4, I р – 0,162 мм4. Таким образом, сандвич-панель имеет преимущество, которое выражается в том, что ее жесткость в 65 раз больше жесткости цельной плиты того же веса. Можно также доказать, что для того чтобы плита из алюминиевого сплава имела такую же жесткость, она должна весить в четыре раза больше сандвич-панели. Сандвич-панели с сердцевинами из пробкового дерева или пенопласта в настоящее время используются для таких видов применения, как сайдинги (облицовка) для автомобилей-рефрижераторов, а также в качестве разнообразных деталей и контейнеров самолета. В последнем случае возможно добиваться даже еще большей экономии веса за счет использования сотовой сердцевины, изготовленной из пропитанной бумаги или фольги из алюминиевого сплава. Соты обычно изготовляются методом расширения (рис. 7.5), который начинается с того, что укладываются в стопку листы фольги, на которых печатаются клейкие полосы. Клей затвердевает, и весь блок разрезается на куски, впоследствии расширяемые для формирования сотовой панели. Соты могут разделяться на требуемые профили посредством высокоскоростных резаков, при этом полученные легкие сандвич-панели используются в самолете для таких видов применения, как панели фюзеляжа и крыльев, среди которых в качестве примера можно также назвать закрылки передней кромки крыла, сечение которых показано на рис. 7.6.

Экспериментальные сандвич-панели были также изготовлены с использованием облицовочных поверхностей из титанового сплава и сотовой сердцевины. В этом случае возможно производить сборку компонентов посредством диффузионного склеивания (раздел 6.5.7).

|

|||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.251.243 (0.017 с.) |