Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание лабораторной установки

Установка (рис.4.2) состоит из цилиндрической трубы 1, изготовленной из огнеупорного материала (шамота), коэффициент теплопроводности которого определяется в данной лабораторной работе. Внутри трубы размещен электронагреватель 2 (спираль из материала с высоким электросопротивлением), подключенный к питающей сети через автотрансформатор 3, посредством которого изменяются напряжение и сила тока, проходящего через нагреватель 2. Показания напряжения и силы тока определяются с помощью вольтметра 4 и амперметра 5. Показания температуры на внутренней и наружной поверхностях цилиндрической трубки определяются с помощью термопар 6, 7, милливольтметра 8 и переключателя 9.

Рисунок 4.2 – Схема лабораторной установки

На примере внутренней термопары 6 рассмотрим принцип действия термопары. Термопара составлена из двух проводников 10 и 11 с различными теплофизическими свойствами. Проводник 10 выполнен из сплава хромель (Cr=10%, Co=1%, Ni=94,5%), а проводник 11 – из сплава алюмель (Al=2%, Mn=6,5%, Si=1%, Ni=94,5%). При нагревании спая термопары 6 между горячим и холодным спаями термопары возникает термоЭДС, величина которой пропорциональна разности температур между ними и фиксируется милливольтметром 8. Шкала милливольтметра имеет градуировку в градусах Цельсия.

Ход работы

1 Включить установку в электрическую сеть. 2 Установить напряжение на вольтметре 100В и выдержать установку при этом режиме З0...35 мин. до установления стационарного режима. Снять показания напряжения, силы тока и температуры на внутренней и наружной поверхностях цилиндрической стенки. 3 Увеличить напряжение на 10В и через 3 мин. (пока вновь установится стационарный режим) снять показания напряжения, силы тока и температуры. 4 Повторить опыт 3, увеличивая каждый раз напряжение на 10В до максимального значения 140В. 5 Результаты измерений занести в таблицу 4.1. 6 Выключить установку.

Таблица 4.1 – Результаты измерений

Порядок расчета

1 Определить тепловой поток, передаваемый от нагревателя к внутренней поверхности стенки:

Q = IU,

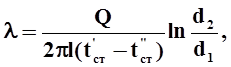

где I - сила тока, А; U - напряжение, В. 2 Определить коэффициент теплопроводности материала для каждого опыта:

где 1 - длина трубы, м; l = 0,3м; d 1 - внутренний диаметр трубы, м; d 1 = 0,04м; d 2 - наружный диаметр трубы, м; d 2 = 0,06м. Определить среднюю температуру стенки для каждого опыта:

t ср = 0,5(t ст ' + t ст ''). 4 Занести полученные результаты в таблицу 4.2.

Таблица 4.2 – Результаты расчетов

5 Построить график зависимости

λ = f(t ср). 6 Сделать вывод о характере зависимости λ от t ср и объяснить влияние температуры на теплопроводность огнеупора.

Контрольные вопросы

Что представляет собой процесс теплопроводности? Что такое температурное поле? Чем характеризуется стационарный температурный режим и как он устанавливается? Физическая сущность градиента температуры. Что устанавливает закон Фурье? Что такое тепловой поток? Что нужно определить для расчета коэффициента теплопроводности? Что такое температурный напор? Что представляет собой критический диаметр изоляции? Как изменяется коэффициент теплопроводности огнеупоров с ростом температуры? Почему? Что такое температурный коэффициент? Принцип действия термопары.

Лабораторная работа 5 ОПРЕДЕЛЕНИЕ РАЗРЕЖЕНИЯ, СОЗДАВАЕМОГО ДЫМОВОЙ ТРУБОЙ

Цель работы Ознакомиться с принципом действия дымовой трубы, определить величину разрежения у основания дымовой трубы и влияние на него температуры газов и высоты трубы.

Основные сведения

С помощью дымовой трубы обеспечивается движение газов в печах и удаляются продукты сгорания топлива из рабочего пространства печи в окружающую среду. Удаление продуктов сгорания (дыма) из печи происходит за счёт естественной тяги при создании разрежения внутри дымовой трубы.

В тех случаях, когда в печи получается большое количество продуктов сгорания или когда одна труба обеспечивает несколько печей, может применяться искуственная тяга. Она создаётся при помощи специальных дутьевых вентиляторов – дымососов. Дымосос может быть встроен непосредственно в дымовой тракт печи для высасывания дымовых газов из печи и нагнетания их в дымовую трубу – это прямая схема включения. В качестве дымососов прямого действия могут быть иснпользованы вентиляторы с лопатками из обычной стали при условии охлаждения продуктов горения подсосом атмосферного воздуха до температуры 200…250оС. Дымососы прямого действия специальной конструкции с лопатками из жароупорной стали, водоохлаждающими подшипниками и валом позволяют обеспечить искусственную тягу при температуре дыма до 400…600оС. Дымосос также может быть встроен косвенно – нагнетает в дымовую трубу воздух окружающей среды, который эжектирует дымовые газы из рабочей камеры печи. Применение дымососов сопряжено со значительными затратами энергии на устройство тяги в печи, что в основном и ограничивает их применение. В данной работе анализируется принцип создания естественной тяги и определяется разрежение, созданное в дымовой трубе за счет естественной тяги. На практике после расчета необходимого разрежения, создаваемого дымовой трубой, по графикам ориентировочно определяют высоту трубы. При окончательном выборе высоты необходимо учесть следующие санитарно-гигиенические требования. Высота заводских труб должна быть более 16м. При расположении трубы менее чем на 100м вблизи зданий высота ее должна быть на 5м выше конька крыши здания. Если продукты горения содержат в увеличенных количесвах вредные назы (SO2 и др.), высота трубы должна быть более 100м, и тяга в этом случае регулируется шибером. Разрежение или вакуум могут быть созданы в любой замкнутой системе (сосуд, труба и. т.д.), если давление в системе будет меньше окружающей среды, т.е.

Рвак= Ратм – Рабс, Где Рвак – разрежение в системе, Н/м2; Ратм – атмосферное давление или давление окружающей среды, Н/м2; Рабс – абсолютное давление в системе, отсчитываемое от абсолютного вакуума, Н/м2. Простейшим прибором для измерения давления является U-образный манометр, т.е. изогнутая трубка, заполненная какой-либо жидкостью (рис.5.1). Такой манометр может применяться как для измерения статического давления, так и для измерения динамического давления. Статическое давление – это разность давлений газа внутри сосуда и окружающего воздуха. Так как предлагаемое давление внутри дымовой трубы меньше атмосферного (разрежение или вакуум), то статическое давление в данном случае отрицательное. Динамическое давление зависит только от скорости движения дымовых газов и является эквивалентом кинетической энергии потока – оно всегда положительно.

а – статическое давление; б – динамическое давление

Рисунок 5.1 – Схема измерения давления с помощью U-образного манометра . Для измерения небольших перепадов давлений используют микроманометры, у которых один конец изогнутой трубки мажет отклоняться от вертикали, что повышает чувствительность прибора.

Микроманометр ММН-240, используемый в лабораторной работе, предназначен для измерения перепадов давлений в пределах от 0 до 240 мм вод. ст. (рис.5.2). Резервуар 1 соединен через нижнее донышко резиновой трубкой 2 с нижним концом измерительной стеклянной трубки 3, закрепленной на кронштейне 4, который поворачивается на шарнирной оси, а с помощью резиновой трубки 5 – со вторым концом измерительной трубки 3. На крышке сосуда 1 имеется трехходовой кран 6, позволяющий включать сосуд и трубку ("плюс" и "минус"). Стойка 11 дает возможность устанавливать стеклянную трубку со шкалой под различными углами к горизонту, обозначенными на сетке циферблата 0,2; 0,3; 0,4; 0,6; 0,8. Эти цифры выражают значение постоянной прибора К, равной r g sin a.

1 – цилиндрический сосуд; 2 и 5 – резиновые трубки; 3 – измерительная трубка; 4 – кронштейн; 6 – трехходовой кран; 7 – корректор нуля; 8 – поршень; 9 и 10 – штуцеры; 11 – стойка; 12 – плита; 13 – регулирующие винты; 14 - уровень

Рисунок 5.2 – Микроманометр ММН

Прибор заполняется подкрашенным спиртом или другой рабочей жидкостью с той же плотностью так, чтобы уровень жидкости фиксировался в измерительной трубке. Микроманометр воспринимает изменение давления как через резервуар со спиртом – патрубок микроманометра (+), так и через измерительную трубку – патрубок микроманометра (-). Эти давления воспринимаются на противоход, в связи с чем при подсоединении обоих патрубков мы получаем в результате замера разность давлений, а если один из них отсоединен, фиксируется значение давления в замерной точке. Замер осуществляется, если штырек переключателя 6 находится в положении "+" (микроманометр включен), если же он находится в положении "0", то микроманометр выключен. Датчиком, воспринимающим давление в трубе, является пневмометрическая трубка Пито, которая выполнена в виде двух спаянных трубок. Полное давление потока Рп измеряется трубкой с открытым концом, статическое Рст – трубкой, конец которой запаян и сообщается с воздушным потоком посредством боковых отверстий, просверленных на некотором расстоянии от конца. Для соединения пневмометрической трубки с микроманометром используются резиновые шланги. При замерах микроманометр располагается горизонтально, что контролируется по уровню 14; регулировка осуществляется с помощью установочных винтов 13. Начальный отсчет Рнач показаний микроманометра считывается по положению нижней части мениска жидкости в измерительной трубке при выключенном микроманометре. Для замера скоростного давления резиновые шланги подсоединяют следующим образом: от трубки, воспринимающей полное давление, к патрубку микроманометра (+), а от трубки, воспринимающей статическое давление, - к патрубку (-). Cxeмы подключения микроманометра для различных замеров приведены на рис.5.3.

а б Рисунок 5.3 – Присоединение пневмометрической трубки к микроманометру при замерах динамического (скоростного) давления (а) и разности полных давлений между сечениями (б)

Поставив штырек переключателя микроманометра 6 в положение (+), вводят пневмометрическую трубку в воздуховод и снимают отсчет по измерительной трубке. Скоростной напор, или динамическое давление, определяется по формуле

Рдин=К(Ркон – Рнач), где К - постоянная прибора, определяемая углом наклона измерительной трубки. Рассмотрим, как распределяется давление по высоте дымовой трубы (рис.5.4). Опыт показывает, что давление в плоскости выходного сечения работающей дымовой трубы практически равно давлению окружающей атмосферы (это справедливо для любого канала, выдающего газы в некоторый объем). Если заслонку (шибер) опустить, то движение газов в трубе прекратится, а на выходе из трубы давления печных газов и атмосферы по-прежнему будут равны.

Рисунок 5.4 – Распределение давления по высоте дымовой трубы

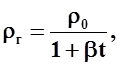

Согласно закону Паскаля давление атмосферного воздуха по высоте изменяется по закону прямой линии. Наклон прямой зависит от плотности газа; чем больше плотность, тем более полого проходит прямая, и наоборот. В связи с этим давление воздуха, окружающего трубу, будет выражаться прямой 1. Печные газы имеют температуру выше окружающей среды, поэтому их плотность меньше плотности воздуха. Зависимость плотности любого газа от температуры имеют вид

где ρг – плотность газа при температуре t, кг/м3; ρ0 – плотность газа при нормальных условиях, кг/м3; β – коэффициент объёмного расширения газов, для газов b = Следовательно, чем выше температура газа, тем меньше его плотность. Тогда изменение давления печных газов по высоте трубы будет выражаться прямой 2. Эта прямая значительно круче прямой 1, так как температура печных газов в трубе практически не изменяется. Поскольку давление на выходе из трубы равно давлению атмосферного воздуха, то прямые 1 и 2 пересекаются в точке А. Сравнивая величину давления газов воздуха у основания трубы, можно отметить, что давление печных газов меньше давления атмосферного воздуха, т.е. у основания трубы создается разрежение. При открытом шабере (заслонке) печные газы начнут двигаться вверх под действием разности плотностей между газом и атмосферным воздухом. Другими словами, столб атмосферного воздуха, равный высоте трубы и имеющий большую плотность, чем печные газы, своим давлением выдавливает последние вверх.

Из анализа наклона прямых 1 и 2 видно, что с увеличением температуры печных газов прямая 2 будет приближаться к вертикали и разность давлений печных газов и воздуха у основания трубы - разрежение - будет возрастать. Возрастание разности давлений (разрежения) наблюдается также при увеличении высоты трубы, так как температура печных газов, а, следовательно, и плотность газов по высоте трубы, практически не изменяется, а плотность атмосферного воздуха с высотой изменяется существенно. Величина создаваемого разрежения рассчитывается по уравнению

D P = Н(r в - r г) g - h тр,

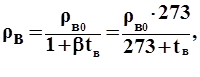

где Н - высота трубы, м; r в - плотность воздуха при температуре окружающей среды определяется по формуле

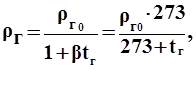

где r во - плотность воздуха при 0оС, r во =1,29 кг/м3; g - ускорение силы тяжести, g =9,81м/с2; r г - плотность печных газов при температуре печи tг, определяется по формуле

где t г - средняя температура газов в трубе, оС; r го - плотность печных газов при 0оС, r го =1,29кг/м; h тр - потери давления газа при движении по дымовой трубе за счет трения. Принимаются в данной работе в зависимости от высоты трубы:

Н=1м h тр = 2 Н/м2; Н=2м h тр = 4 Н/м2.

Описание установки

Установка (рис.5.5) состоит из электрической нагревательной печи 1, в которой нагревается воздух, и вертикально установленной стальной трубы2, состоящей из двух частей для изменения высоты. По высоте трубы 2 установлены три термопары.

Рисунок 5.5 – Схема лабораторной установки Термопара – устройство для измерения температуры, которое состоит из двух последовательно соединенных между собой разнородных проводников. Если спаи находятся при разных температурах, то в цепи возникает термоЭДС, величина которой однозначно связана с разностью температур "горячего" и "холодного" контактов. Для замера температуры воздуха в трубе "горячие" контакты термопар 3, 4, 5 расположены у основания трубы, в средней части трубы и на ее выходе, "холодные" - на приборе 7. Измерение разрежения у основания трубы проводят микроманометром 6. Показания температуры воздуха в трубе фиксируют с помощью милливольтметра 7.

Ход работы

Включить электропечь и нагреть воздух в печи до получения у основания трубы температуры 200оС при полной высоте трубы. Измерить температуру воздуха в трех точках по высоте трубы и разрежение у основания трубы. Нагреть воздух в печи до температуры 300оС и повторить опыт 2. Уменьшить высоту трубы и повторить опыт 2. Рассчитать разрежение у основания трубы для трех опытов по формуле (4.1). Определить погрешность результатов измерений в сравнении с расчетными данными. Результаты измерений и расчетов свести в таблицу 5.1.

Таблица 5.1 – Результаты измерений и расчетов

8 По результатам расчетов сделать выводы о зависимости разрежения у основания трубы от температуры газов и высоты трубы. При обработке результатов измерений принято определять абсолютную и относительную погрешности. Абсолютной погрешностью называется разность между ожидаемой величиной и полученной, между экспериментальным значением величины и расчетным. Отношение абсолютной погрешности измерения к истинному значению величины называется относительной погрешностью измерения. В данной работе для оценки результатов измерений будем использовать относительную погрешность, которая определяется отношением

(результат измерений)

Контрольные вопросы

Каково назначение дымовой трубы? Способы создания искусственной тяги. С чем связано ограничение использования дымососов? Какие требования применяются к высоте дымовой трубы? Что называется разрежением? Как измеряется разрежение? Что называется статическим, динамическим и абсолютным давлением? За счет каких факторов создается разрежение в дымовой трубе? Что вызывает движение нагретых газов вверх? Как влияют на разрежение дымовой трубы температура печных газов и высота трубы? Что такое термопара? Как находятся абсолютная и относительная погрешности измерений? Лабораторная работа 6

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 84; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.174.156 (0.075 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

К-1.

К-1.