Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

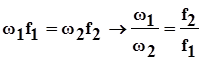

Если плотность не изменяется, тоСтр 1 из 9Следующая ⇒

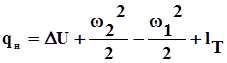

Следовательно, скорость потока обратно пропорциональна площади сечения канала, т.е. при сужении канала скорость газа увеличивается. Уравнение истечения газа выводят на основе первого закона термодинамики для потока газа:

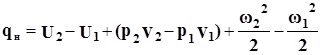

где q н - количество теплоты, подведенное к 1 кг газа между сечениями f1 и f2 , Дж/кг; D U - изменение внутренней энергии газа, Дж/кг; lт - работа, выполняемая 1 кг газа, Дж/кг. То есть количество теплоты qн, подводимое к 1 кг газа между двумя произвольно выбранными сечениями, расходуется на изменение внутренней энергии D U, на совершение газом работы (работы проталкивания) против внешних сил lт и на приращение кинетической энергии газа (w22- w12)/2. Работа проталкивания представляет собой функцию только состояния газа и зависит только от начального и конечного соcтояний газа:

l т = р 2 v2-p1v1. (2.4)

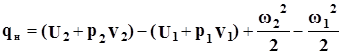

Подставив выражение (2.4) в уравнение (2.3), получим

или

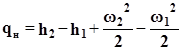

Сумма U+ pv является энтальпиейгаза и обозначается h. Следовательно,

При бесконечно малом расстоянии между сечениями уравнение (2.7) можно записать в дифференциальной форме:

dq = dh + ω d ω. (2.8)

Уравнения (2.7) и (2.8) наряду с уравнением (2.3) являются аналитическими выражениями первого закона термодинамики в применении к газовому потоку и показывают, что теплота, сообщаемая движущемуся газу, расходуется на увеличение его энтальпии и внешней кинетической энергии. Первый закон термодинамики можно записать и в таком виде:

dq = dh – υ dp. (2.9)

Приравнивая правые части уравнения, получим

ω d ω = - υ dp. (2.10)

Из уравнения (2.10) следует, что dω и dp имеют противоположные знаки, следовательно, увеличение скорости газа возможно лишь при уменьшении давления (статического). На рисунке 2.1 показаны профили скоростей и характер изменения давления эжектируемого и эжектирующего газов в газовом эжекторе. Через сопло 1 подается газ с давлением Р1, большим, чем давление окружающего воздуха. При сужении канала скорость газа увеличивается, а давление падает в соответствии с уравнениями (2.2) и (2.10). В сечении I-I давление активного газа меньше давления окружающего воздуха, поэтому окружающий сопло воздух с давлением Р2=Р0 из пространства, примыкающего к сечению I-I, устремляется в камеру смешения, где происходит увеличение его скорости и рост кинетической энергии. В камере смешения скорость активного газа уменьшается за счет передачи части энергии эжектируемому воздуху. В сечении II-II заканчивается процесс смешения эжектирующего и эжектируемого потоков воздуха, и скорость газов смеси по сечению практически выравнивается. Это происходит благодаря наличию диффузора 4, в котором скорость смеси падает, а давление увеличивается, т.е. часть кинетической энергии превращается в потенциальную. Таким образом, затормозившийся в диффузоре поток газовой смеси является естественной преградой для газов в камере смешения, что способствует их лучшему перемешиванию, если это необходимо. Основной характеристикой эжектора является коэффициент эжекции

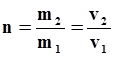

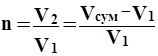

где m1 - массовый расход активного газа, кг/с; m2 - массовый расход захваченного воздуха, кг/c; v 1, v 2 - объемный расход соответственно активного газа и захваченного воздуха, м3/с. Для определения объёмного расхода воздуха необходимо знать сечение канала f и скорость газа w, которая определяется из уравнения динамического давления (2.12). Также объемный расход газа можно определить с помощью дроссельного устройства – расходомерной шайбы.

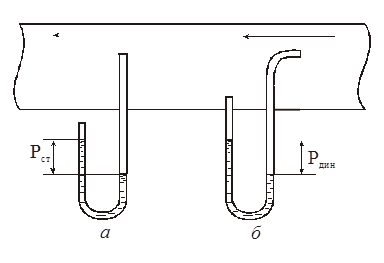

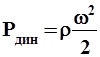

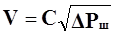

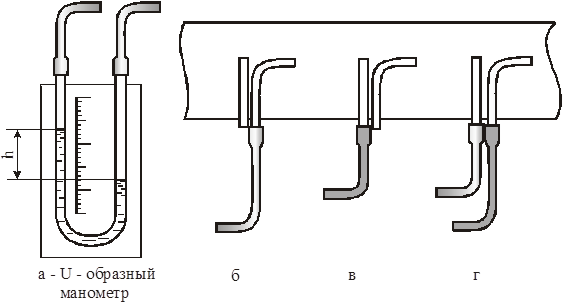

Рисунок 2.2 – Схема измерения статического (а) и динамического (б) давления конец манометра сообщается с атмосферой, а выходное отверстие другого конца располагается перпендикулярно направлению потока газа в канале. Динамическое давление определяется также с помощью U-образного манометра. Для этого один конец манометра подсоединяют перпендикулярно, а другой – навстречу направлению потока (рис.2.2, б) Динамическое давление наблюдается только при движении газа и зависит от его скорости и плотности:

где ρ - плотность газа, кг/м3; ω - скорость газа, м/с. Отсюда

Работа дроссельных расходомеров основана на изменении давления потока газа или пара при прохождении его через суживающее (дроссельное) устройство. При проходе потока через суживающее устройство согласно уравнению (2.2) скорость движения его увеличивается, вследствие чего по закону Бернулли происходит падение давления. Измеряя разность давления перед и за суживающим устройством, можно судить о расходе газа, так как перепад давлений зависит от скорости, а, следовательно, и от расхода газа. Разность, или перепад давлений измеряют с помощью жидкостного манометра (рис.2.3). В качестве дроссельных устройств применяют диафрагмы - расходомерные шайбы. Зная диаметр шайбы, можно определить расход газа

где С - коэффициент расхода диафрагмы; для каждого прибора есть величина постоянная и определяется опытным путем.

Рисунок 2.3 – Определение перепада статического давления на диафрагме

Эжекторы находят широкое применение – для вентиляции помещений, в эксгаустерах для удаления из различных установок отработавших газов, в эжекционных системах охлаждения двигателей для просасывания атмосферного воздуха через радиатор, для перекачки горячих газов, для распыления мазута в форсунках, устанавливаемых на обжиговых печах, в пульверизаторах, в паротурбинных установках, в кондиционерах.

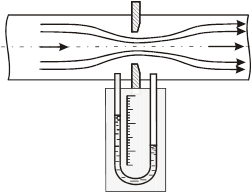

а б Рисунок 2.4 – Иллюстрации к применению эжектора на практике

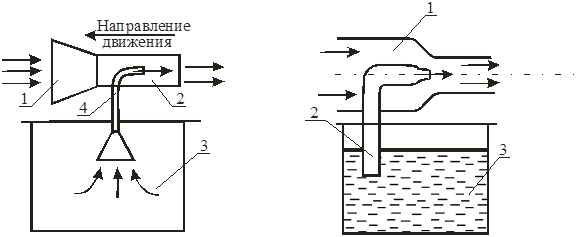

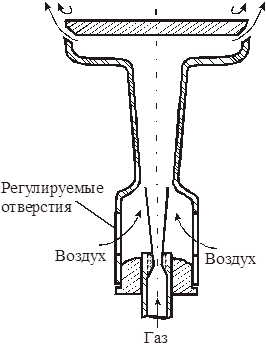

На рис. 2.4, б дана иллюстрация к применению эжектора для перекачки жидкостей за счет кинетической энергия движущегося потока воздуха. Поток воздуха, нагнетаемый каким-либо аппаратом в цилиндрическую трубку 1, создает в отсасывающей трубке 2 разрежение (давление меньше, чем давление окружающей среды), поэтому жидкость 3 поднимается по трубке и на выходе из нее распыляется воздушным потоком. По этой схеме работают многие побелочные аппараты, а также пульверизаторы. Инжекторы применяют для повышения давления газов и паров, для нагнетания жидкости в резервуары и различные устройства, частным случаем инжектора является инжекционная горелка, применяемая в горелках бытовых газовых плит (рис.2.5).

Рисунок 2.5 – Схема простейшей инжекционной горелки

Газ с избыточным давлением в несколько килопаскалей, вытекая из сопла в смеситель, выполненный в форме эжектора, подсасывает в него нужное количество воздуха из окружающей среды и смешивается с ним. Количество инжектируемого воздуха примерно пропорционально расходу эжектирующего газа, поэтому при изменении тепловой мощности горелки (путем увеличения или уменьшения расхода газа с помощью вентиля или крана) соотношение «газ-воздух», то есть коэффициент избытка воздуха, остается приблизительно постоянным. Для его изменения при настройке горелки на линии подвода воздуха устанавливают заслонку или шайбу регулируемого сопротивления.

Описание установки

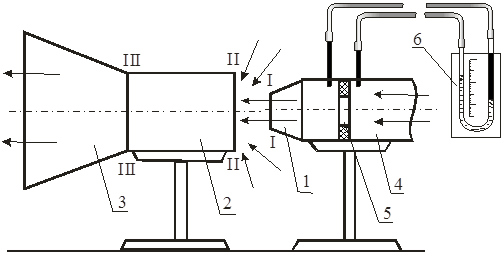

Лабораторная установка (рис. 2.6) состоит из активного сопла 1, которое может перемещаться вдоль горизонтальной оси, камеры смешения 2 и диффузора 3. В трубе 4, по которой подается воздух под избыточным давлением, создаваемым вентилятором, установлена расходомерная шайба 5. Перепад давлений перед шайбой и за шайбой измеряется дифференциальным водяным манометром 6. По перепаду давлений можно рассчитать скорость воздуха, а затем по известному проходному сечению шайбы – объемный расход воздуха V1.

По длине камеры смешения и диффузора имеются отверстия (на схеме не показаны) для измерения динамического и статического давлений с помощью U-образного микроманометра.

Рисунок 2.6 – Схема лабораторной установки

В жидкостных U-образных манометрах давление или разность давлений измеряемой среды определяется высотой h столба уравновешивающей жидкости (рис.2.7, а). Пределы измерения таких манометров определяются их геометрическими размерами и плотностью уравновешивающей жидкости и, как правило, не превышают 105Па (750 мм рт. ст.). Погрешность измерения составляет ±2мм. Микроманометр воспринимает изменение давления через измерительную U-образную трубку. Давления в двух концах измерительной трубки воспринимаются на противоход, в связи с чем при подсоединении обоих патрубков мы получаем в результате замера разность давлений, а если один из них отсоединен, фиксируется значение давления в замерной точке.

Рисунок 2.7 – Определение давления с помощью U-образного манометра

Манометр, используемый в лабораторной работе, предназначен для измерения перепадов давлений в пределах от 0 до 240 мм вод. ст. Он состоит из измерительной трубки с миллиметровой шкалой, соединительного шланга и стойки, на которой зафиксирована измерительная U-образная трубка (см. рис.2.7, а). Прибор заполнен подкрашенным спиртом таким образом, чтобы уровень жидкости фиксировался в измерительной трубке в середине шкалы. При замерах манометр располагается вертикально. Датчиком, воспринимающим давление, является пневмометрическая трубка, которая выполнена в виде двух спаянных трубок, одна из которых с открытым концом загнута, а вторая запаяна, но имеет сбоку просверленные отверстия. Для соединения пневмометрической трубки с манометром используются резиновые шланги. Полное давление потока Рп измеряется загнутой трубкой с открытым концом (рис.2.7, б), статическое Рст – трубкой, конец которой запаян и сообщается с воздушным потоком посредством боковых отверстий, просверленных на некотором расстоянии от конца (рис.2.7, в), а динамическое – при присоединении обеих трубок к U-образному манометру (рис.2.7, г). При определении динамического и статического давлений следует учесть, что скорость движения воздушного потока, и, соответственно, давление в разных точках сечения неодинаковы. В связи с этим при замерах давлений Рст и Рдин необходимо находить среднее значение давления для каждого сечения, сделав несколько замеров в разных его точках (у стенки воздуховода, на некотором удалении от нее, по центру воздуховода и т.д.). В лабораторной работе рекомендуется сделать 5 замеров скоростного давления в замерном сечении и по 3 замера статического давления в каждом сечении.

При больших количествах замеров среднее значение давления необходимо находить по методу квадратов, при количестве замеров до 5 и малом разбросе показаний можно найти среднее арифметическое значение давления.

Ход работы

Включить установку в сеть. При крайнем правом положении активного сопла произвести замеры: · перепада давления DРш на шайбе; · динамического давления Рдин в 5 точках входного сечения камеры смешения 2; · статического давления в шести точках по длине камеры смешения 2 и диффузора 3 (по 3 в каждой точке). Повторить опыт 2 при крайнем левом положении активного сопла.

Результаты измерений занести в таблицу 2.1.

Порядок расчета

Расчет выполняется для двух положений сопла: крайнего левого и крайнего правого. Пересчет показаний прибора из мм вод. ст. в паскали осуществляется умножением полученного числа делений на 9,81 согласно уравнению 2.6. Таблица 2.1 – Результаты измерений

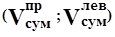

Определить расход активного воздуха в единицу времени для крайнего правого (V 1 пр) и крайнего левого (V 1 лев) положений сопла:

где D P ш - перепад давления на шайбе, Н/м2. Вычислить среднюю скорость воздуха на входе в камеру смешения для крайнего правого и крайнего левого положения сопла

где g - ускорение силы тяжести, g =9,81 м/с2; r - плотность воздуха, r =1,29 кг/м3; Рдин - динамическое давление, Н/м2. Рассчитать общий объемный расход воздуха (активный + эжектируемый) на входе в камеру смешения

где f - площадь выходного сечения камеры смешения, м2; d - диаметр камеры смешения, d=0,07 м. Определить коэффициент эжекции (n лев; n пр):

Построить график изменения статического давления по длине камеры смешения и диффузора Рст= f (l),

где l - расстояние от входного сечения камеры смешения до точки замера давления, м (определяется на лабораторной установке с помощью линейки). Проанализировать полученные результаты и сформулировать зависимость основной характеристики эжектора – коэффициента эжекции от расстояния между активным соплом и камерой смешения, то есть от положения сопла.

Контрольные вопросы Что такое эжектирование? Отличие инжектора и эжектора. Принцип работы эжектора. Как зависит скорость потока газа от сечения канала, по которому движется газ? В чем суть основного уравнения истечения газа? Особенности диффузора и конфузора. Что является основной характеристикой газового эжектора? Особенности определения статического, динамического и полного давлений. Принцип работы дроссельных расходомеров. Применение инжекторов и эжекторов: принцип работы газовой горелки и приспособления для перекачки жидкости. Что такое пневмометрическая трубка? Лабораторная работа 3

ТЕПЛОПЕРЕДАЧА ЧЕРЕЗ ОДНО- И МНОГОСЛОЙНУЮ ПЛОСКИЕ СТЕНКИ ПРИ СТАЦИОНАРНОМ РЕЖИМЕ И ГРАНИЧНЫХ УСЛОВИЯХ ТРЕТЬЕГО РОДА

Цель работы Изучить теоретические основы теплопередачи, определить тепловые потери, проходящие через однослойную и двухслойную плоские стенки, и сравнить их.

Общие сведения

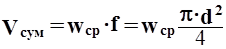

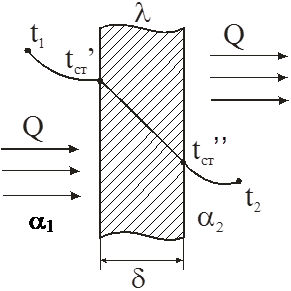

Теплопередача – процесс передачи тепла от горячей подвижной среды к холодной через разделяющую их стенку. Примерами теплопередачи через плоские стенки могут служить передача теплоты от горячих газов в нагревательной печи к холодному окружающему воздуху через кладку печи, передача теплоты от теплого воздуха в помещении к холодному воздуху снаружи здания через стенку помещения. Многослойная стенка отличается от однослойной тем, что она состоит из материалов с различной теплопроводностью. Если стенка имеет несколько слоев из одного и того же материала, то она считается однослойной. Рассмотрим теплопередачу через однослойную плоскую стенку (рис.3.1).

Рисунок 3.1 – Схема теплопередачи через плоскую стенку

Процесс теплопередачи осуществляется в три стадии. Первая – теплоотдача от горячего теплоносителя с температурой t1 к наружной поверхности стенки с температурой t’ст с площадью поверхности F путем конвективного теплообмена:

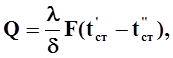

Q = α 1 F (t 1 - t ’ ст), (3.1) где α 1 - коэффициент теплоотдачи от горячей среды к стенке, Вт/(м2·К), Q - количество переданного тепла, Вт. Вторая стадия – распространение теплоты теплопроводностью через стенку толщиной δ от наружной поверхности с температурой t’ст к внутренней (более холодной) с температурой t’’ст.

где λ - коэффициент теплопроводности материала стенки, Вт/(м·К); δ - толщинастенки, м. Третья стадия – теплоотдача от внутренней поверхности стенки с температурой t’’ст к холодной подвижной среде с температурой t2 путем конвективного теплообмена:

Q = α 2 F (t ’’ ст – t 2), (3.3)

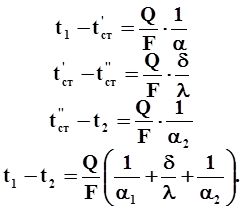

где α2 - коэффициент теплоотдачи от поверхности стенки к подвижной холодной среде, Вт /(м2·К). Конвективный теплообмен представляет собой процесс, в котором теплота передается одновременно путем теплопроводности и конвекции (при теплопроводности перенос теплоты возникает при непосредственном соприкосновении между частицами тела, при конвекции теплота распространяется путем перемещения и перемешивания между собой более или менее нагретых частиц газа или жидкости). Из уравнений (3.1) и (3.3) следует, что при постоянных значениях F и (t 1 – t ’ ст) при увеличении α пропорционально увеличивается и Q, т.е. тепло, полученное стенкой от среды. Для увеличения α наиболее простым способом является интенсификация движения среды (жидкости или газа). Рост теплообмена объясняется в этом случае переходом от теплопроводности к конвекции (теплопроводность газов и жидкостей мала), а также уменьшением толщины пограничного слояу стенки, который препятствует теплоотдаче. Конвективный теплообмен – это сложный процесс, зависящий от большого числа факторов, которые условно можно разделить на следующие группы: Природа возникновения движения среды (жидкости или газа) вдоль стенки. Различают два вида движения. Естественная конвекция вызывается подъемной силой, обусловленной разностью плотностей холодных и нагретых частиц среды. Интенсивность процесса зависит от вида среды, разности температур между отдельными ее частицами и объема пространства, в котором протекает процесс. Вынужденная конвекция обусловлена работой внешних агрегатов (насоса, вентилятора и т.д.). Если скорость вынужденного движения небольшая и есть разница температур между отдельными частицами среды, то наряду с вынужденным движением может наблюдаться и свободное движение. Режим движения среды. Движение среды (жидкости или газа) может иметь ламинарный или турбулентный характер. В первом случае частицы жидкости в форме отдельных несмешивающихся струй следуют очертаниям канала или стенки, и профиль скоростей на достаточном удалении от начала трубы имеет вид правильной параболы. Турбулентный режим характеризуется непостоянством скорости движения частиц среды в рассматриваемой точке пространства. Из-за непрерывного перемешивания среды в ней нельзя выделить отдельные струи. Английский физик Рейнольдс установил, что при движении жидкости в трубах переход из ламинарного режима в турбулентный определяется значением безразмерного комплекса w d r / m, в который входят средняя скорость w, диаметр трубы d, плотность r и динамическая вязкость среды m. Этот комплекс называют числом Рейнольдса и обозначают символом Re. При Re ≤ 2300 движение среды имеет ламинарный характер, перенос тепла осуществляется главным образом теплопроводностью. При Re ≥10000 режим движения имеет турбулентный характер, передача теплоты осуществляется в основном за счет конвекции. Физические свойства среды. На процесс теплоотдачи непосредственно влияют следующие физические параметры среды: теплопроводность l, удельная теплоемкость с, плотность r, вязкость и температуропроводность а. Форма, размеры и состояние поверхности стенки, омываемой средой. Большой значение имеют шероховатость стенки, ее форма (плита или труба), ее расположение (вертикально, горизонтально, наклонно). Из рассмотренных факторов, влияющих на процесс теплоотдачи, видно, насколько сложно определить количество теплоты, переданной при конвективном теплообмене. Для решения данной задачи необходимо решить сложную систему дифференциальных уравнений, при этом необходимо добавить математическое описание всех частных особенностей рассматриваемой задачи, называемых иначе краевыми условиями, или условиями однозначности. Последние включают: 1 геометрические условия, определяющие размеры и форму тела или системы тел, где протекает процесс (в данной лабораторной работе рассматривается конвективный теплообмен между плоской стенкой и воздухом); 2 физические условия, характеризующие физические свойства тел (теплопроводность, теплоемкость, вязкость и т.д.); 3 граничные условия, которые описывают особенности процесса, протекающего на границах системы с окружающей средой (в данной лабораторной работе рассматриваются граничные условия третьего рода, которые задаются температурой окружающей среды и интенсивностью теплообмена между поверхностью стенки и средой, интенсивность данного процесса оценивается коэффициентом теплоотдачи a); 4 временные условия, показывающие особенности протекания процесса во времени. Для стационарных процессов временные условия отпадают (стационарный режим характеризуется неизменной с течением времени температурой). Величина Q в уравнениях (3.1), (3.2) и (3.3) одинакова, так как тепловой режим стационарный, т.е. проходит при неизменной с течением времени температуре. Решим три уравнения относительно разности температур и просуммируем левые и правые части уравнений:

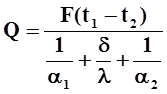

Тогда тепловой поток можно определить как

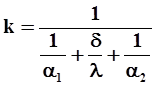

Введем условное обозначение

тогда

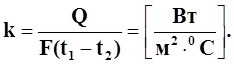

Q = kF(t1 – t2) (3.4) Это уравнение теплопередачи от горячей среды к холодной через плоскую однослойную стенку, где k – коэффициент теплопередачи. Его физический смысл и размерность можно определить из уравнения (3.4):

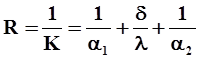

Коэффициент теплопередачи k показывает, какое количество тепла передается от горячей подвижной среды к холодной в единицу времени через единицу изотермной поверхности при разности температур между средами в один градус. Анализируя уравнение для k, можно сделать вывод, что для увеличения коэффициента теплопередачи необходимо увеличить коэффициенты теплоотдачи a1 и α2, теплопроводность стенки (заменяя материал стенкина более теплопроводный) и уменьшить толщину стенки δ. Величина, обратная коэффициенту теплопередачи k, называется общим термическим сопротивлением плоской стенки:

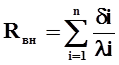

Для уменьшения потерь тепла через стенку необходимо уменьшить коэффициенты теплоотдачи и теплопроводности, увеличивать толщину стенки. Отношения 1/ α1 и 1/ α2 называют внешними термическими сопротивлениями, а отношение δ/λ – внутренним термическим сопротивлением. Для многослойной плоской стенки внутреннее термическое сопротивление равно

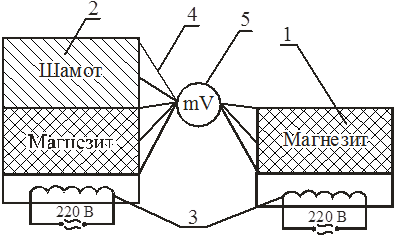

В данной работе изучается процесс теплопередачи от горячего воздуха к холодному через разделяющую их кирпичную стенку, как однослойную, так и двухслойную. Описание установки

Лабораторная установка (рис.3.2) состоит из двух плоских кирпичных

Рисунок 3.2 – Схема лабораторной установки

стенок: однослойной стенки 1, выполненной из огнеупорного магнезитового кирпича, и двухслойной стенки2, выполненной из магнезитового и шамотного кирпичей. Нагрев воздуха осуществляется электрическими нагревателями 3, установленными ниже кирпичей. Температура стенок определяется с помощью термопар 4, установленных на поверхностях каждого кирпича, а также посередине каждого кирпича. Принцип действия термопары основан на использовании эффекта Пелтье. При соединении двух проводников с различными теплофизическими свойствами и нагревании одного из спаев между горячим и холодным спаем возникает разность потенциалов (термоэлектродвижущая сила). Разность потенциалов измеряют гальванометром (милливольтметром) 5, и она зависит от разности температур. Обычно шкала 1 милливольтметра имеет градуировку, как в милливольтах, так и в градусах Цельсия. В данной работе используется хромель-алюмелевая термопара типа ХА, один проводник который изготовлен из сплава хромель (Cr = 10%; CO = 1%; Ni = 89%), а второй – из сплава алюмель (Al = 2%; Mn = 2.5%; Si = 1%; Ni = 94,5%).

Ход работы

1 Включить электрические нагреватели и прогреть стенки в течение 40...50мин. 2 Измерить температуру в указанных на рисунке 3.2 точках. 3 Повторить опыт еще 2 раза через 5мин. Результаты измерений занести в таблицу 3.1.

Таблица 3.1 – Результаты измерений

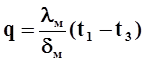

Порядок расчёта 1 Определить плотность теплового потока для однослойной стенки в каждом опыте: а) теплопроводность через стенку

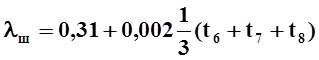

где λм – теплопроводность магнезита, Вт/(м ·0С),

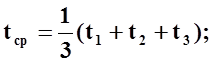

λм = 6,15 – 0,003 t ср, здесь t ср – средняя температура стенки, 0С,

δм – толщина стенки, м; δм = 0,065 м;

б) теплоотдача от стенки к воздуху

q' = α 1 (t3 – t в),

где α1 – коэффициент теплоотдачи от стенки к окружающему воздуху, Вт/(м2·К). Для однослойной стенки

α1 = 30 Вт/ (м2 · К).

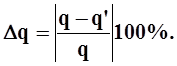

2 Определить погрешность измерений и расчётов:

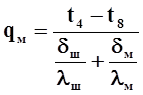

3 Определить плотность теплового потока для двухслойной стенки для трёх опытов: а) теплопроводность через стенку

где δш = δм = 0,065 м; λш – теплопроводность шамота, Вт/(м·К), определяется по формуле

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 89; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.84.29 (0.264 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. (2.2)

. (2.2) , (2.3)

, (2.3) (2.5)

(2.5) (2.6)

(2.6) . (2.7)

. (2.7) , (2.11)

, (2.11) При движении газа по каналу его полное давление складывается из двух давлений: статического и динамического. Статическое давление Рст есть разность давлений газа в канале и окружающего воздуха. Величина статического давления определяется с помощью U-образного манометра (рис. 2.2, а). Один

При движении газа по каналу его полное давление складывается из двух давлений: статического и динамического. Статическое давление Рст есть разность давлений газа в канале и окружающего воздуха. Величина статического давления определяется с помощью U-образного манометра (рис. 2.2, а). Один (2.12)

(2.12) (2.13)

(2.13) (2.14)

(2.14)

Также они применяются для вентилирования помещений движущихся объектов (вагонов поездов, корабельных кают, салонов автобусов и т.п.). На рисунке 2.4, а показан принцип действия данной схемы. Воздушный поток движется навстречу эжектору со скоростью перемещения транспортного средства. Некоторая масса воздуха попадает в конфузор 1 эжектора (конфузор – это устройство, имеющее конструктивные и технические характеристики, обратные характеристикам диффузора, то есть конфузор предназначен для уменьшения давления потока воздуха или жидкости и для увеличения его скорости), где, согласно уравнению (2.2), происходит увеличение скорости движения воздуха, и там же, согласно уравнению (2.10), снижается статическое давление. Таким образом, в цилиндрической части эжектора 2 создается более низкое давление, чем в помещении; следовательно, воздух из помещения 3 устремляется по отводящей трубке 4, где подхватывается струёй эжектирующего потока и удаляется. Схема работает тем эффективнее, чем выше скорость движения транспортного средства. В стационарном режиме может работатьпри наличии ветровой нагрузки.

Также они применяются для вентилирования помещений движущихся объектов (вагонов поездов, корабельных кают, салонов автобусов и т.п.). На рисунке 2.4, а показан принцип действия данной схемы. Воздушный поток движется навстречу эжектору со скоростью перемещения транспортного средства. Некоторая масса воздуха попадает в конфузор 1 эжектора (конфузор – это устройство, имеющее конструктивные и технические характеристики, обратные характеристикам диффузора, то есть конфузор предназначен для уменьшения давления потока воздуха или жидкости и для увеличения его скорости), где, согласно уравнению (2.2), происходит увеличение скорости движения воздуха, и там же, согласно уравнению (2.10), снижается статическое давление. Таким образом, в цилиндрической части эжектора 2 создается более низкое давление, чем в помещении; следовательно, воздух из помещения 3 устремляется по отводящей трубке 4, где подхватывается струёй эжектирующего потока и удаляется. Схема работает тем эффективнее, чем выше скорость движения транспортного средства. В стационарном режиме может работатьпри наличии ветровой нагрузки.

,

, :

:

:

: ,

, .

. :

:

(3.2)

(3.2)

.

.

.

. .

.

,

,

,

, ;

;