Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электроды, применяемые для сварки и наплавки

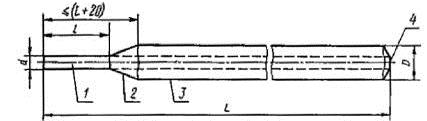

Электроды, применяемые для сварки и наплавки, классифицируются по назначению (для сварки стали, чугуна, цветных металлов и для наплавочных работ), технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением и ванной сварки ), виду и толщине покрытия, химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опрессовкой или окунанием). Основными требованиями для всех типов электродов являются: обеспечение стабильного горения дуги и хорошего формирования шва; получение металла сварного шва заданного химического состава; спокойное и равномерное расплавление электродного стержня и покрытия; минимальное разбрызгивание электродного металла и высокая производительность сварки; легкая отделимость шлака и достаточная прочность покрытий; сохранение физико-химических и технологических свойств электродов в течение определенного промежутка времени; минимальная токсичность при изготовлении и при сварке. Размеры электродов должны соответствовать указанным на рисунке 2.7 и в таблице 2.1.

Рис. 2.7 – Устройство электрода 1 - стержень; 2 - участок перехода, 3 - покрытие; 4 - контактный торец без покрытия

Таблица 2.1 - Длина электрода в зависимости от его диаметра

По назначению металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев с особыми свойствами, изготовляемые способом опрессовки, подразделяются (ГОСТ 9466-75): - для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2 (600 МПа), с условным обозначением У; - для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (600 МПа) - Л; - для сварки легированных теплоустойчивых сталей - Т; - для сварки высоколегированных сталей с особыми свойствами - В; - для наплавки поверхностных слоев с особыми свойствами - Н. По толщине покрытия электроды подразделяются на электроды с тонким (М), средним (С), толстым (Д) и особо толстым (Г) покрытиями. ГОСТ 9466-75 предусматривает также три труппы электродов - 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

По виду покрытия электроды подразделяются: - с кислым покрытием А, - с основным покрытием - Б, - с целлюлозным покрытием - Ц, - с рутиловым покрытием - Р, - с покрытием смешанного вида - с двойным обозначением, с прочими видами покрытий - П. Кислые покрытия (АНО-2, СМ-5 и др.) состоят в основном из оксидов железа и марганца (руды), кремнезема, ферромарганца. Они технологичны, однако наличие оксидов Mn делает их токсичными. Рутиловые покрытия (АНО-3, АНО-4, и др.) имеют в своем составе преобладающее количество рутила ТiO2, Такие покрытия менее вредны для дыхательных органов сварщика, чем другие. Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др. Эти покрытия удобны для сварки в любом положении в пространстве, но дают наплавленный металл пониженной пластичности. Основные покрытия (УОНИ-13/45, ОЗС-2 и др.) не содержат оксидов железа и марганца. Металл шва, выполненный такими электродами, обладает большой пластичностью. В зависимости от того, в каком пространственном положении выполняется сварка, электроды подразделяются: - для сварки во всех положениях с условным обозначением - 1; - для сварки во всех положениях, кроме вертикального сверху вниз - 2; - для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3; - для нижнего и нижнего «в лодочку» - 4. Электроды подразделяются по роду и полярности тока - для сварки переменным и постоянным током прямой и обратной полярности, а также по номинальному напряжению холостого хода источника питания сварочной дуги переменного тока. Структура условного обозначения электродов приведена на рисунке 2.8.

Рис. 2.8 - Структура условного обозначения электродов 1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов; 5 - обозначение толщины покрытия; 6 - группа индексов, указывающих характеристики наплавленного металла и металла шва; 7 - обозначение вида покрытия; 8 - обозначение допустимых пространственных положений сварки или наплавки; 9 - обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 10 - обозначение настоящего стандарта; 11 - обозначение стандарта на типы электродов

Пример:

Электроды типа Э46А по ГОСТ 9467-75, марки УОНИИ-13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва 43 2(5), с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности О. Для сварки высоколегированных сталей с особыми свойствами электроды согласно ГОСТ 10052-75 классифицируются по химическому составу наплавленного металла и его механическим свойствам. ГОСТ 10052-75 предусматривает 49 типов электродов. Обозначения типов электродов состоят из индекса Э и следующих за ним цифр и букв. Две цифры, стоящие после индекса, указывают среднее содержание углерода в наплавленном металле в сотых долях процента. Химические элементы, содержащиеся в наплавленном металле, обозначены следующими буквами: А- азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь, М - молибден, Н - никель, С - кремний, Т - титан, Ф - ванадий, X - хром. Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. После буквенного обозначения элементов, среднее содержание которых в наплавленном металле составляет менее 1,5% цифры не проставляются. Электроды для дуговой наплавки регламентируются ГОСТ 10051-75 (типы электродов, которые характеризуются химическим составом наплавленного металла и его твердостью). Упаковка электродов Одним из важнейших факторов, обеспечивающих оптимальные условия хранения и сохранность при транспортировке сварочной продукции в целом и электродов для сварки в частности, является качество упаковки. Упаковка сварочных электродов производится в коробки или пачки в следующих вариантах: - пластмассовые коробки; - бумажные пачки, каждая из которых упаковывается в герметичную оболочку из полиэтиленовой пленки; - пачки с электродами завернуты в двухслойную упаковочную бумагу или влагостойкую мешочную бумагу марок или в равноценную им по характеристикам; - коробки из картона марок А, Б или В толщиной не менее 0,8 мм или равноценного им по характеристикам с последующим герметичным упаковыванием каждой коробки с электродами для сварки в полиэтиленовую или в термоусадочную пленку.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 68; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.188.64 (0.009 с.) |

||||||||||||||||||||||||||||||