Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок необхідної кількості соди та сульфату натрію

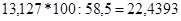

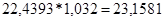

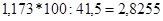

З содою та сульфатом натрію необхідно ввести 14,3 масових частки Na2O. Співвідношення кількості Na2O, який вводиться за допомогою соди та сульфату натрію складає 91,8:8,2. Відповідно до цього з содою вводиться, %: Кількість соди, кг: З урахуванням летучості (3,2%) кількість соди складатиме, кг: З сульфатом натрію вводиться, %: Кількість сульфату натрію, кг: З урахуванням летучості (5%) кількість сульфату натрію складатиме, кг: Розрахунок необхідної кількості вугілля Для відновлення сульфату натрію використовується вугілля у кількості 6% від маси сульфату натрію, тобто, кг: Результати розрахунків приведені в таблиці 5.6. Таблиця 5.6. – розрахунковий склад шихти та скла

Розрахунок вигоряння шихти 122,0633 кг шихти – 100 кг скла 100 кг шихти – Х кг скла Х= Вигоряння становить, %; 100-81,925=18,075 Розрахунок матеріального балансу Кількість шихти на річну програму становить:

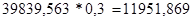

Із бою наварюється скломаси: Кількість зворотного бою: Кількість купленого бою: Розрахунок кількості сировинних матеріалів, т/рік: Пісок 1,2206 шихти – 0,6862 т піску 39839,563 – Х Х=22396,828 т/рік.

Каолін 2127,374 т/рік. Доломіт 5968,266 т/рік. Сода 7558,437 т/рік. Сульфат натрію 968,324 т/рік. Крейда 758,517 т/рік. Вугілля 61,817 т/рік. Розрахунок кількості матеріалів з урахуванням втрат при обробці і транспортуванні. Втрати піску, т/рік: Таким чином розраховуємо всі інші сировинні матеріали. Результати розрахунків приведено у таблиці 5.7. Таблиця 5.7. – потреба в сировинних матеріалах з урахуванням витрат при обробці й транспортуванні

Розрахунок кількості матеріалів з урахуванням природної вологості: Витрати піску, т/рік: Кількість вологи піску, т/рік: Розрахунок витрат інших сировинних матеріалів з урахуванням природної вологості наведено у таблиці 5.8. Таблиця 5.8. – потреба в сировинних матеріалах з урахуванням природної вологості

Таблиця 5.9. – потреба в сировинних матеріалах з урахуванням природної вологості матеріалів і вологості після сушіння

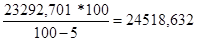

Розраховуємо залишок вологи та випарену вологу, т/рік.: Кількість піску з вологістю 0,1%, т/рік: Залишок вологи, т/рік: 24543,175-24518,632=24,543 Випарена волога, т/рік: 1225,932-24,543=1201,388. Кількість води для зволоження шихти, т/рік:(витрати) 39839,563*0,04=1593,583. Необхідно ввести води, т/рік: (прихід) 1593,583-232,218=1361,365. Вигоряння шихти, т/рік: 39839,563*0,18075=7201,001. За результатами розрахунків виробничої програми та витрат сировинних матеріалів складаємо таблицю матеріального балансу: Таблиця 5.10 – матеріальний баланс виробництва

Відсоток непогодження: (85,948*100):57476,839=0,15% 6. Контролювання якості виробів[2],[3] Якість тари – це кінцевий результат усього технологічного процесу. Отримання високоякісного продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій виробництва, починаючи від видобутку та обробки сировини, складення шихти, варіння скломаси і закінчуючи виробкою, відпалом та транспортуванням. Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть зруйнувати його. Напруження відшукують за допомогою полярископу. На сьогоднішній день найбільш розповсюджений полярископ ПКС-500. рисунок 1.2. – полярископ ПКС-500 Пучок світла від електролампи 1 проходить конденсатори 2 та 3 і попадає на дзеркало 4, а потім на поляризатор 5. проходячи крізь виріб, що випробовується 6 плоскополяризоване світло при наявності напружень у виробі розкладається на два промені [2]. Аналізатор 10 приводить коливання цих променів у одну площину, і в результаті виникає інтерференція світла. Аналізатор дозволяє побачити колір, яскравість та різкість інтерференційної картини, яка залежить кількості і розподілення напружень у готовому виробі. Інтерференційна кольорова картина у виробі змінюється в залежності від різності ходу променів. По цим кольорам можливо судити про якість відпалу: добрий відпал – рівномірне фіолетово – червоне поле зору; задовільний відпал – червоно – жовтогарячий, та синій кольори, про поганий відпал свідчать блакитний, зелений та жовтий кольори.

Таблиця 4.4. – різність ходу променів нм/см

Якість скла визначається його однорідністю, наявністю включень, повітряних та лугових пузирів, а також кольоровістю та прозорістю. Якість виробки склотари визначається відсутністю або наявністю подвійних швів, посічок, плям від змащення форм, зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців, недоформованості горла виробів, а також дефектами геометричних розмірів, а саме непаралельністю торця вінчику площині дна, овальністю горла та корпусу, відхиленнями від вісі. Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти виробки склотари визначають її механічну витривалість і термостійкість, можливість її використання на автоматичних лініях розливу, величину втрат склотари та харчових продуктів. Окремі дефекти виробки можуть бути шкідливими для здоров’я споживача (ріжучі шви, задирки та ін). Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка й умови зберігання приводять до появи щербин, відколів, тріщин, потертостей.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.29.73 (0.023 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

. .

. .

. .

. .

. .

.

%

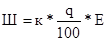

% , (6.1) де к – коефіцієнт співвідношення шихти та бою (приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік.

, (6.1) де к – коефіцієнт співвідношення шихти та бою (приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік. т/рік.

т/рік. т/рік.

т/рік. т/рік.

т/рік. т/рік.

т/рік. ;

; .

. .

. .

.