Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір, розрахунок, технічна характеристика устаткування

7.1. Розрахунок складу сировини[7], [8] Збереження сировинних матеріалів здійснюють у закритих складах та силосах. Для визначення площі складу або об’єму силосу необхідно прийняти норму запасів на складі. Норми запасів можуть становити від 15 до 60 діб, в залежності від відстані до постачальника сировини та витрат сировинних матеріалів. Враховуючи режим роботи складального цеху складаємо таблицю витрат сировинних матеріалів[7]. Таблиця 7.1. – витрати сировинних матеріалів

При розрахунку площі складу беремо до уваги, що ширина складу завжди кратна 6. найбільш поширені склади з перегонами 12, 18, 24, 30м. приймаємо ширину складу 12 м. Таблиця 7.2. – результати розрахунку складу сировинних матеріалів

Виходячи з того, що довжина цеху повинна бути кратною 3, то приймаємо площу складу 576м2, при цьому ширина дорівнює 12 м, а довжина складу – 48м. 7.2. Розрахунок грейферного крану[7],[8] Технічна характеристика мостового електричного крана Вантажопідйомність, т 5 Прогин крана, м 3-12 Висота підйому вантажу, м 6

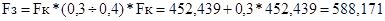

Швидкість підйому вантажу, м/хв. 8 Швидкість руху візка, м/хв. 20 Швидкість руху крану, м/хв. 30 Потужність приводу, кВт переміщення крану 0,8 переміщення візку 0,4 підйому 4,5. Визначаємо розрахункову продуктивність крана, м3/год.:

tц=t1+t2+t3+t4+t5+t6, хв., (7.2) t1 – час закриття ковша, хв; t2 – час підйому і спускання ковша, хв;

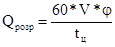

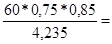

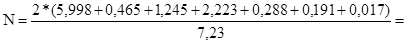

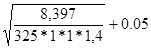

Приймаємо проліт моста крана рівним 12-1.5.=10,5м. Розраховуємо цикл роботи крана: t1=0,2хв. t2 t4 tц=0,2+1,5+0,525+0,11+0,3+1,6=4,235хв. Приймаємо ємність ковша 0,75м3. Qрозр= Кількість грейферних кранів складає:

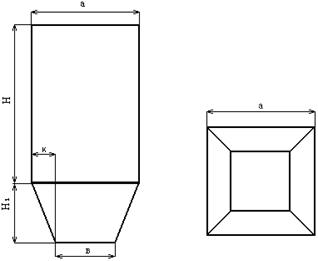

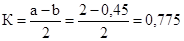

Приймаємо 3 крана. Вибір основного технологічного устаткування Лінія піску 7.3.1.Розрахунок бункеру [7] Витрати піску для складальної ділянки за 1 годину становлять 5,998м3. для нормальної роботи приймаємо запас у бункері на 4 години роботи. Тоді об’єм запасу дорівнює, м3: 5,998*4=23,99м3. Для збереження цього об’єму піску приймаємо розміри бункеру, м: підвалина бункеру – 1.5 Рисунок 7.1. – геометрична конфігурація бункеру Об’єм бункеру, м3:

Висоту пірамідальної частини бункера знаходимо з співвідношення : Н1=К*tg550=0,775*1,426=1,11м. Об’єм нижньої частини корпуса складає, м3:

Об’єм верхньої частини бункера дорівнює, м3: 23,99-1,888=22,109. Висота верхньої частини корпусу, м: V=Н*а2; Н= Приймаємо наступні розміри бункеру, м: Н=6; Н1=1,11; а=2; b=0,45. 7.3.2. Вибір лоткового живильника[9] Приймаємо до установки три лоткових живильника. Технічна характеристика лоткового живильника Типорозмір КВ1Т-0,15 Розміри труби, мм: діаметр 159 максимальна довжина, м 3,3

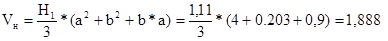

Продуктивність, м3/год 6 7.3.3. Розрахунок стрічкового конвеєру [9] Стрічкові конвеєри призначені для транспортування сипучих, кускових та штучних вантажів горизонтально та під кутом. Простота устрою, надійність та безшумність під час роботи, економічність обумовили широке застосування стрічкових конвеєрів при розвантаженні і складуванні сировинних матеріалів, їх транспортуванні на обробку та у складальний цех, при подаванні шихти до скловарних печей та ін.

1 – стрічка;2 – привідна станція;3 – натяжний пристрій;4 та 5 – верхні та нижні роликоопори відповідно;6 – станина;7 – привід. Рисунок 7.2. – стрічковий транспортер. Для транспортування піску до елеватора вибираємо стрічковий конвеєр. Продуктивність стрічкового конвеєру розраховуємо за формулою, т/год: Q=3600*F*V*γоб, (7.6) де F – площа поперечного перетину матеріалу на стрічці конвеєру; v – швидкість руху стрічки: для піску V=1-1.5 м/с; γоб – об’ємна насипна маса, кг/м3; Умовно приймається, що при ширині стрічки В вантаж розміщується шаром b=(0,9В-0,05) м. площа перетину шару вантажу пропорційна квадрату розміру b, тому рівняння 7.6 приймає вид: Q=C*(0.9B-0.05)2*V* γоб, т/год. (7.7) Якщо конвеєр має кут нахилу більше ніж 120, то значення коефіцієнту зменшують помножуючи на коефіцієнт k. Таблиця 7.3 – значення коефіцієнту С[9]

Таблиця 7.4. – значення коефіцієнту k

Граничний кут нахилу для гладких транспортерних стрічок залежить від роду вантажу. Таблиця 7.5 – значення граничного кута нахилу α.

Для вантажів, які містять крупні куски, прийнята ширина стрічки повинна бути перевірена на кусковатість вантажу В

Швидкість конвеєрної стрічки приймається виходячи з виду матеріалу, що транспортується і ширини стрічки. Для того, щоб забезпечити як можна більший строк служби стрічки необхідно приймати найменшу швидкість її руху. При цьому поліпшуються експлуатаційні якості конвеєру, та зменшуються втрати необхідної потужності на привід. Таблиця 7.6 – рекомендовані швидкості стрічки

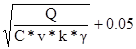

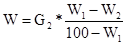

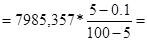

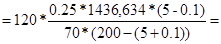

З формули 7.7 знаходимо ширину стрічки [9]. В=1,1*( Приймаємо найближчу стандартну ширину стрічки за ДСТУ 20-62 – 400 мм. Вибираємо плоский стрічковий конвеєр. Технічна характеристика стрічкового конвеєру Типорозмір 4025-40 Ширина стрічки, мм 400 Тип стрічки / кількість прокладок Б-820/3 Найбільша розрахункова швидкість стрічки, м/с 2,5 Найбільша продуктивність, м3/год. 75 Найбільша потужність на барабані, кВт 4,4 Діаметр привідного барабану, мм 250. 7.3.4. Розрахунок сушильного барабану[4] Для сушіння піску вибираємо сушильний барабан прямоточного типу. Прямоточні барабани використовують з метою отримання висушеного матеріалу з низькою температурою. Температура газів, що поступають для сушіння піску в барабан становить 800-900 С0, а газів, що виходять з барабану 160-200 С0. Потрібна продуктивність по сухому піску –7,985т/год; Відносна вологість піску: початкова 5%; кінцева 0,1%; Щільність сухого матеріалу, кг/м3 1400; Паронапруженність, m0, кг/м3*год. 70 Кількість випареної вологи, кг/год.:

Маса вологого матеріалу, що надходить на сушіння, кг/год: G1=G2+W=7985,357+411,434=8396,792. Необхідний внутрішній об’єм сушарки, м3:

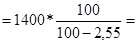

Приймаємо до встановлення найближчу стандартну барабанну сушарку заводу „Строймашина” розмірами 1,2 Час перебування матеріалу в барабані, хв:

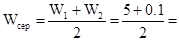

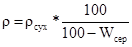

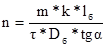

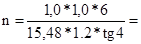

Середня вологість дорівнює: Щільність при середній вологості, кг/м3: Частота обертання барабану, об/хв.: де m та k – експериментальні коефіцієнти; lб та Dб – довжина та діаметр барабану, м; α – кут нахилу барабану, град(α=4-6); Таблиця 7.7. – значення коефіцієнтів m, k, σ.

Приймаємо найближче стандартне число обертів барабану. n=5 об/хв. Приблизну потужність приводу розраховуємо за формулою, кВт:

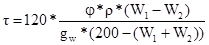

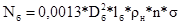

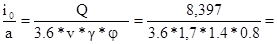

Технічна характеристика сушильного барабану Типорозмір 1200 Об’єм, м3 6,8 Кут нахилу барабану, град 4 Число обертів барабану, хв.-1 5 Потужність двигуна, кВт 3,8 Габаритні розміри, мм: довжина 7200 ширина 2100 висота 10000 Маса, т 10,0. Вибір стрічкового конвеєру Для транспортування піску на просів вибираємо жолобчастий стрічковий конвеєр. Технічна характеристика стрічкового конвеєру Типорозмір 4025-40 Ширина стрічки, мм 400 Тип стрічки / кількість прокладок Б-820/3 Найбільша розрахункова швидкість стрічки, м/с 2,5 Найбільша продуктивність, м3/год. 125 Найбільша потужність на барабані, кВт 4,4 Діаметр привідного барабану, мм 250. 7.3.6. Вибір сита[10] При годинній витраті піску 8,397т вибираємо вібраційний ексцентриковий грохот. Продуктивність грохоту (т/год.) розраховуємо за формулою. Q=3600*Kp*ρ*B*h*v, (7.12) де Кр – коефіцієнт розпушення, Кр=0,4-0,6; ρ – щільність матеріалу, т/м3; В – робоча ширина решета, м; h – висота шару матеріалу на решеті, м; v – швидкість переміщення матеріалу по грохоту, м/с (в залежності від типу і кута нахилу грохоту v=0,05-0,25м/с). Q=3600*0.5*1.400*0.8*0,06*0.2=24,192т/год. Технічна характеристика сита Типорозмір ГЖ-2 Розміри сита, м ширина 0,8 довжина 1,6 Площа сита, м2 1,2 Кількість сит 2 Число коливань за хвилину 1420 Амплітуда коливань, мм 6 Кут нахилу короба, град 0-25 Середня продуктивність, т/год. до25 Габаритні розміри, мм: довжина 1935 ширина 1258 висота 57 Потужність двигуна, кВт 1,7. 7.3.7. Розрахунок елеватора [9] Ківшевий елеватор складається з вертикального тягового елемента 1 з жорстко закріпленими елементами, що несуть вантаж – ковшами 2. тяговий елемент огинає верхній привідний 3 та нижній натяжний 4 барабани. Все це закривається металевим кожухом, який складається з верхньої головки 5 середніх секцій 6, нижнього башмака 7. верхній барабан приводиться у обертовий рух за допомогою приводу 8. Натяжний пристрій 9 служить для попередження пробуксовування стрічки. Вантаж, що транспортується, рівномірно подається у завантажувальний патрубок 10, підхоплюється ковшами, підіймається і розвантажується на верхньому барабані крізь вихідний патрубок 11. Елеватори використовують для транспортування насипних та штучних вантажів під кутом (більше ніж 600) та вертикально. Похилі елеватори на склозаводах не використовують[9]. Елеватори бувають ковшові, полицеві та люлечні. Рисунок 7.3 – загальний вигляд ковшового елеватора. За способом завантаження та розвантаження вони бувають швидкохідні та тихохідні. Елеватори використовують для транспортування насипних та штучних вантажів під кутом (більше ніж 600) та вертикально. Похилі елеватори на склозаводах не використовують[9]. Елеватори бувають ковшові, полицеві та люлечні. За способом завантаження та розвантаження вони бувають швидкохідні та тихохідні. По типу тягового пристрою елеватори поділяються на стрічкові та ланцюгові, з однією та двома ланцюгами. В скляній промисловості найчастіше використовуються швидкохідні елеватори з відцентрови розвантаженням. Продуктивність елеватора розраховуємо за формулою:Q=3.6* З цієї формули визначаємо погонну ємність ковшів:

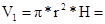

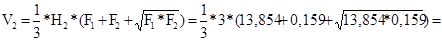

де v – швидкість руху ходової частини, v=1-1,7 м/с; γ – насипна маса вологого піску, кг/м3; φ – коефіцієнт заповнення ковшів φ=0,6-0,8. Крім того, конфігурація ковшів залежить від виду та стану вантажу. Так, найчастіше для транспортування сухих вантажів, що легко сиплються, застосовують глибокі ковші, а для вологих матеріалів та матеріалів, що злежуються застосовують дрібні ковші. Виходячи з цього приймаємо дрібні ковші, тоді найближча стандартна погонна ємність ковшів[9] Технічна характеристика елеватору Типорозмір ЕЛМ-160 Продуктивність, м3/год 4-7 Швидкість руху ходової частини, м/с 1,0-1,7 Ширина ковшів, мм 160 Крок ковшів, мм 320 Ємність ковшів, л 0,35 Ширина стрічки, мм 200 Максимальна висота підйому вантажу, м до 30. Вибір стрічкового конвеєру Для транспортування піску на просів вибираємо жолобчастий стрічковий конвеєр нормального типу 4025-40. Технічна характеристика стрічкового конвеєру Типорозмір 4025-40 Ширина стрічки, мм 400 Тип стрічки / кількість прокладок Б-820/3 Найбільша розрахункова швидкість стрічки, м/с 2,5 Найбільша продуктивність, м3/год. 125 Найбільша потужність на барабані, кВт 4,4 Діаметр привідного барабану, мм 250. 7.3.9. Вибір електромагнітного сепаратора[10] Вибираємо електромагнітний сепаратор барабанного типу Технічна характеристика електромагнітного барабану Типорозмір 4 Розміри барабану, мм: діаметр 400 довжина 1000 Потужність електромагніту, кВт 1 Потужність електродвигуна, кВт 1 Число обертів барабану, хв.-1 30 Продуктивність, т/год. 14 Маса машини, кг 710. 7.3.10. Розрахунок бункера вагової лінії[7] Згідно норм технологічного проектування запас підготовленого піску складає дві доби. В бункері зберігається, м3: Qз=5,998*48=287,904. Приймаємо бункер циліндрично-конічної форми таких розмірів: Діаметр циліндричної частини, м 4,2 Висота циліндричної частини, м 6 Висота конічної частини, м 3 Діаметр випускної відтулини, м 0,45. Об’єм циліндричної частини: Об’єм нижньої частини бункеру, м3:

Загальний об’єм становить: V=V1+V2=83,127+15,498=96,624м3. Необхідна кількість бункерів:n= Вибір лоткового живильника Приймаємо до установки три лоткових живильника. Технічна характеристика лоткового живильника Типорозмір КВ1Т-0,15 Розміри труби, мм: діаметр 159 максимальна довжина, м 3,3 Продуктивність, м3/год 6. 7.3.12. Вибір змішувача шихти[3] Витрати шихти за годину становлять 14,686т або 10,270м3. Вибираємо змішувач шихти фірми „Металлэкспорт” МВ-2100 ПНР. Даний змішувач належить до найсучасніших типів герметичних барабанних змішувачів. Суміш матеріалів надходить в барабан по завантажувальному лотку, а приготована шихта вивантажується за допомогою пневматичного пристрою крізь отвір у протилежному кінці барабану. Всередині барабану розміщені спіральні лопаті, які під час обертання барабану переміщують матеріал повздовж його довжини. Шихта зволожується безпосередньо у змішувачі з автоматичним ввімкненням та вимкненням подавання теплої води. Технічна характеристика змішувача шихти Корисний об’єм, л 2100 Час змішування, хв. 5 Число обертів, хв.-1 10 Потужність електродвигуна, кВт 30. 7.3.13. Вибір автоматичних терезів[3] Кількість шихти (Р) на одне змішування складає: Р=V*γ*к, (7.15) де V – об’єм змішувача,м3; γ – об’ємна маса шихти, т/м3; к – коефіцієнт заповнення змішувача. Р=2,1*1,43*0,8=2,4024т З таблиці 7.1 видно, що кожної години для приготування 14,686т шихти необхідно 8,397 т піску. 14,686т шихти – 8,397 т піску. 2,4024т шихти – Х т піску Х =1,374 т піску. Виходячи з того,що витрати становлять 1,374 т/год. та встановлено 3 бункери, встановлюємо 3 терезів ДВCТ-600. Технічна характеристика терезів ДВСТ-600 Границя важення, кг 120-600 Об’єм ковша, м3 1,1 Цикл важення, с 240 Похибка, % 0,5 Маса, кг 880. Лінія каоліну Розрахунок бункеру Розрахунок проводимо за п.7.3.1 Приймаємо наступні розміри бункеру, м:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.216.163 (0.146 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

м2.

м2. , (7.1) де V – об’єм ковша; φ – коефіцієнт заповнення ковша; tц – тривалість циклу, хв.:

, (7.1) де V – об’єм ковша; φ – коефіцієнт заповнення ковша; tц – тривалість циклу, хв.: , (7.3) де h – висота підйому ковша, м; V – швидкість підйому ковша, м/хв; t3 – час переміщення візка, хв;

, (7.3) де h – висота підйому ковша, м; V – швидкість підйому ковша, м/хв; t3 – час переміщення візка, хв; , (7.4) де l1 – довжина шляху візка (приймаємо 0,5ширини складу – 6м); t4 – час розкриття ковша (5-7 секунд); t5 – час на розгін і гальмування (0,3 хвилини за цикл); t6 – час переміщення моста, хв;

, (7.4) де l1 – довжина шляху візка (приймаємо 0,5ширини складу – 6м); t4 – час розкриття ковша (5-7 секунд); t5 – час на розгін і гальмування (0,3 хвилини за цикл); t6 – час переміщення моста, хв; , (7.5) де l2 – довжина шляху моста, м; (приймаємо I2=0.5 довжини складу – 23м); V2 – швидкість переміщення моста, м/хв.

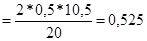

, (7.5) де l2 – довжина шляху моста, м; (приймаємо I2=0.5 довжини складу – 23м); V2 – швидкість переміщення моста, м/хв. хв. t3

хв. t3  хв.

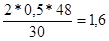

хв. хв. t5=0.3хв. t6=

хв. t5=0.3хв. t6=  хв.

хв. 9,03м3/год. Qфакт=

9,03м3/год. Qфакт=  Qрозр=0,8*9,03=7,23м3/год.

Qрозр=0,8*9,03=7,23м3/год. , де Р – кількість перевантаженої сировини.

, де Р – кількість перевантаженої сировини. 2,89

2,89 1.5, розміри випускної відтулини – 0,45

1.5, розміри випускної відтулини – 0,45

, де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м.

, де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м. ;

;  м.

м.

=

=  .

. 4,9

4,9

(3-4)а, де а – середній розмір крупних кусків, мм.

(3-4)а, де а – середній розмір крупних кусків, мм. )=1,1*(

)=1,1*( )=0,204м.

)=0,204м.

411,434 (7.8)

411,434 (7.8)

5,88 (7.9)

5,88 (7.9) (7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3.

(7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3.

15,48хв

15,48хв 2,55%.

2,55%.

1436,634

1436,634 , (7.11)

, (7.11) – час перебування матеріалу в сушарці, хв.

– час перебування матеріалу в сушарці, хв. 4,62

4,62 =0.0013*1.22*6*1436,63*5*0.01=1.94.

=0.0013*1.22*6*1436,63*5*0.01=1.94.

, т/год. (7.13)

, т/год. (7.13) 1,23л/м. (7.14)

1,23л/м. (7.14) =1,87, корисна геометрична ємність ковша і0=0,75л при ширині ковша 200 мм та крокові ковшів – 400мм. Для встановлення приймаємо елеватор ЕЛМ-160.

=1,87, корисна геометрична ємність ковша і0=0,75л при ширині ковша 200 мм та крокові ковшів – 400мм. Для встановлення приймаємо елеватор ЕЛМ-160. 3.14*32*9=83,127 м3.

3.14*32*9=83,127 м3. 15,498.

15,498. 2,91.Для зберігання піску приймаємо 3 бункера.

2,91.Для зберігання піску приймаємо 3 бункера.