Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сировинні матеріали для ведення оксидів лужноземельних металівСтр 1 из 12Следующая ⇒

Вимоги стандарту Стандарти визначають тип, розміри виробів, технічні умови виробництва та методи випробувань. Вимоги стандартів нерозривно пов’язані з можливостями промисловості, та потребами споживачів – харчової та хімічної промисловості. Так випуск склотари стандартних розмірів дозволяє використовувати універсальні фасувальні машини, машини для закупорки пляшок та банок. Було з’ясовано, що банки, які розколюються або тріскаються по швах при закупорці мають відхилення від встановлених стандартом меж. Розміри тари повинні враховуватися машинобудівниками при проектуванні склоформуючих машин і обладнання харчових виробництв, при використанні склотари на підприємствах харчової промисловості і у торгівлі. Таким чином, стандартизація склотари має міжгалузевий характер. Розміри склотари різноманітні. Для пива, мінеральних вод, безалкогольних напоїв і соків використовують пляшки різної форми. Вони відрізняються граничними максимальними розмірами (по діаметру корпуса та по висоті) показниками номінальної і повної місткості і ваги. Пляшки для харчових рідин випускають за вимогами ДСТу – 21-6-74, ДСТу 10117-91, ТУ - 21-23-45-74, ТУ - 21-23-49-74, ТУ – 18-23-13-74, ТУ - 21-23-68-75, ТУ - 21-23-10.63-75, та іншим галузевим стандартам і технічним умовам. Технічні умови і методи випробування скляних пляшок визначаються ДСТу – 13906-68 „Пляшки для харчових рідин. Технічні умови”, ДСТ – 21-6-74 „ пляшки для горілки, лікеро-горілчаних виробів і шампанських вин, що постачаються на експорт, стандартом СЕВ „Банки і пляшки скляні для консервів. Технічні умови”. Пляшки класифікують за призначенням у стандартах, що визначають їх тип і розмір. Скло для пляшок повинно бути прозорим і мати той колір, який визначений стандартом. В пляшках із безбарвного скла припускаються слабкі кольорові відтінки: зеленуватий, блакитний, жовтий. Забарвлені пляшки можуть мати слабкі відмінності по кольору за рахунок різнотовщинності стінок та дна пляшки. Оцінка кольору може проводитися по еталонам, що узгодження між постачальником та покупцем. Дефекти скла пляшок. На поверхні і у товщі скла не допускаються: звилина, яка відчувається на дотик; прохідні посічки; приливи скла; ріжучі шви і задирки; щербини і відколи; частки закристалізованого скла; сторонні включення, які мають навколо себе посічки та тріщини або навколо яких вони можуть виникати при легкому постукуванні по включенням металевим стрижнем; відкриті бульбашки та бульбашки, які можна продавити всіх розмірів; лужні бульбашки, які вкриті зсередини білуватим нальотом; плями змащення форм, що не змиваються; „мошка» у вигляді скупчень.

Дефекти виробки. Не допускаються на зовнішній поверхні пляшок різко виражені: зморшки, покованість поверхні, потертості, сліди відрізу ножицями і подвійні шви. Поверхня повинна бути гладкою. На внутрішній поверхні пляшки допускається незначна хвилястість, яка непомітна при заповненні пляшки водою. Якість відпалу. Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх розподіленні у виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал приводить до зниження термостійкості і механічної міцності тари, а часто до її самовільного руйнування без зовнішнього впливу. Термостійкість. Скляні пляшки повинні витримувати перепади температури, які виникають підчас використання. Склотара повинна втримувати перепади температур до 45-600. Хімічна стійкість. Показники водостійкості пляшок, при дослідженні поверхні пляшок методом вилужування поверхні, не повинні перевищувати зазначених в ДСТ 13906-68. Склад тарного скла загального призначення відносяться по хімічній стійкості до ІІІ гідролітичного класу; скло до якого пред’являються підвищенні вимоги, відносяться до ІІ гідролітичного класу. Скло медичного призначення звичайно відноситься до І гідролітичного класу. Прозорість скла споживчої тари оцінюється у більшості стандартів тільки якісно. В ряді вимог, що висуваються до склотари з точки зору якості її виробки особливе значення мають вимоги до точності виконання геометричних розмірів. При чому точними розмірами повинні бути ті, від яких залежить робота миючих машин та машин для наповнення та закупорки. Стандарти які діють на території СНД відрізняються від діючих у Європі. Характеристика сировини Скляна тара має різноманітне призначення, тому до скла, з якого вона виготовляється пред’являються певні вимоги. Комплекс фізико – хімічних властивостей, необхідних для склотари, задовольняється, в основному при використанні скла лужносилікатного складу. Окремі види склотари медичного призначення виготовляють з боросилікатного скла.

Склад тарного скла призначеного для механізованого вироблення масових виробів, по вмісту основних компонентів можна вважати стабілізованим. Деякі відмінності складів скла пов’язані з видом склотари, способом її виготовлення та призначенням. Можливим є застосування добавок деяких оксидів або зміна їх сполучення для поліпшення експлуатаційних і технологічних властивостей скла. Основні оксиди, що утворюють скло (при виготовленні тари), містяться в ньому в наступних кількостях, (мас. %) Таблиця 2.1 – хімічний склад забарвленого скла[3].

Вміст лужних оксидів збільшується при виробленні на видувних автоматичних машинах дрібної склотари місткістю до 200 мл, а також склотари з дрібною різьбою на горлі під гвинтовий ковпачок. Іноді при формуванні вузькогорлої склотари зменшують вміст MgO до 0,8 – 1,5%. Зменшення вмісту MgO до 0,8 – 1,5% у складі скла знижує схильність скломаси до кристалізації в температурному інтервалі формування, що особливо відчувається в складі скла з підвищеним вмістом Al2O3. При варінні безкольорового скла доречно замінити частину Na2O (до 3%) на К2О, що широко використовується на провідних підприємствах. Це утворює у склі ефект двох лугів, який дозволяє отримати підвищення хімічної стійкості скла та поліпшити технологічні властивості при підвищеному вмісті лужних оксидів. 2.1. Сировинні матеріали для введення SiO2. Кварцовий пісок. Кварцовий пісок являється основним матеріалом для введення в скло SiO2. Якість кварцового піска визначається вмістом в ньому кремнезему та домішок. Кварцові піски високої якості повинні містити 99 – 99,8% кремнезему та 1 – 0,2% домішок. Звичайно в кварцовому піску міститься домішки різноманітних мінералів: магнезиту, польового шпату, каоліну, карбонатів кальцію, магнію та ін. Для безкольорового скла найбільш шкідливими домішками є сполучення заліза, які фарбують скло в зелений або жовтий колір. При температурах варіння скла стійкими є дві форми: Fe2O3 та FeO, при чому, їх вплив на колір скла різний. Fe2O3 надає склу жовтого кольору, а FeO надає синій. Інтенсивність відтінку, який надає двохвалентне залізо у 15 більше ніж трьохвалентне, а причиною появи зеленого кольору є те, що у склі одночасно можуть існувати обидві оксидні форми. В залежності від того, яка форма переважає скло набуває відповідного жовтувато зеленого, або синювато зеленого кольору Крім сполучень заліза пісок може містити наступні фарбуючи оксиди: Cr2O3 та ТІО2. У виробництві різноманітних видів склотари дозволяється вміст оксидів заліза в піску (в%):для безкольорової склотари до 0,1 для напівбілої склотари до 0,3. Для виробництва склотари, особливо пофарбованої в зелений колір, вміст оксидів заліза не нормується та у зв’язку з цим часто використовуються піски, видобуток яких можна організувати неподалік від скляного заводу. Розміри зерен піску, та особливо кількісне відношення зерен по розмірам, дуже важливо враховувати при варінні скла. У випадку використання однорідних за розмірами зерен піску досягається рівномірне їх розчинення з утворенням гомогенного розплаву. У виробництві склотари бажано вживати такі кварцові піски, в яких вміст фракції розміром 0,2 – 0,5мм складає 85-90%. Бажано вживати дрібний, з гострокутною формою зерен, пісок тому, що в цьому разі значно підвищується швидкість розчинення завдяки збільшенню реакційної поверхні. Це в свою чергу прискорює процес варіння.

Хімічний склад піску(мас. %): SiO2 – 98,64; Al2O3 – 0,44; Fe2O3 – 0,65; в.п.п. – 0,21; важка фракція – 0,54. Пісок відповідає ДСТу 22551-77. 2.2. Сировинні матеріали для введення Al2O3. Додавання Al2O3 в певних кількостях у склад скла сприяє зниженню КТР скла, підвищує механічну та термічну витривалість, поліпшує кристалізаційні властивості. АІ2О3 вводять у склад скла за допомогою технічного оксиду алюмінію, гідрооксиду алюмінію, польових шпатів, каолінів та ін. Крім того можна застосовувати відходи гірничо-збагачувальних фабрик, полевошпатного та нефелінового концентратів. Для введення АІ2О3 також використовують пегматити. Пегматити уявляють собою природну суміш польових шпатів та оксиду кременю. Вміст оксиду алюмінію в них може досягати 20-22%. У вигляді супутніх домішок у пегматитах зустрічаються оксиди заліза, лужноземельних металів, титану. На різницю від польових шпатів, в пегматитах оксиди заліза містяться у вигляді крупнокристалічних включень, і легше піддаються відділенню від основної породи. Al2O3 вводимо каоліном, що відповідає ДСТу 19609,0-89. Каолін має наступний хімічний склад(мас. %): Al2O3 – 36,7; Fe2O3 – 0,52; CaO – 1,18; MgO – 0; SiO2 – 46,35; в.п.п. – 14,74; волога – 0,51. Склобій Раніше існувала думка, що для поліпшення процесу варіння та підвищення якості скла необхідним є введення у шихту певної кількості склобою, але це уявлення не знайшло достатнього практичного підтвердження. Тому тепер кількість бою, що вводиться у шихту, визначається лише кількістю відходів. Разом з цим, введення склобою більше ніж 40% звареної скломаси, є недоцільним, тому, що змінюються деякі властивості скла, пов’язані з його тепловим минулим. Склобій повинен точно відповідати заданому хімічному складу скла, не повинен містити забруднюючи домішки. Розмір кусків склобою повинен бути не більше 80-100 мм [3].

Лінія підготовки піску Пісок поступає на склад у залізничних вагонах. Вагони розвантажують за допомогою механічного розвантажника, та переміщують грейферним краном у відділення його зберігання. З цього відділення пісок поступає на сушіння до сушильного барабану. Температура газів на вході в барабан, для сушіння піскутемпература ення пісок поступає на сушіння до сушильного барабану. трічковий конвеєр, аякий висипают ньому устаткуванням для становить 800-9000С, а на виході – 160-2000С. Відпрацьовані гази відсмоктуються ексгаустером через розвантажувальну камеру у мультициклон, де осаджується пил. На виході з барабану пісок має температуру близько 900С, і для його подальшого транспортування його охолоджують у трубчастих холодильниках. Після просушування пісок подається на просіювання, та магнітну сепарацію, а потім у бункери вагової лінії. Лінія підготовки доломіту З відповідних відсіків складу крупно кусковий доломіт поступає у приймальний бункер щокової дробарки. Куски матеріалу після дроблення мають розмір 4-7 см. Подрібнений доломіт поступає на сушіння у сушильний барабан, де він висушується до остаточної вологості 0,1-1%. Для запобігання термічної дисоціації доломіту його сушать при температурах не вище 4000С. Для помелу доломіту можна використовувати молоткові дробарки. Після помелу матеріал поступає на контрольний просів та магнітну сепарацію, а потім у бункери вагової лінії. Лінія підготовки склобою Під час виробництва склотари утворюється 10-15% бою, який повторно використовують під час варіння скломаси. Бой скла, що утворюється на різних ділянках технологічного процесу, збирають у бункери та після відповідної обробки використовують для варіння скла. Обробка склобою включає промивку, подрібнення у щоковій дробарці Підготовка інших матеріалів Підготовка каоліну, вугілля зводиться до завантаження у приймальні бункери, контрольного просіву та завантаження до бункерів вагової лінії. Розрахунок шихти Розрахунок шихти проводимо за заданим складом скла, мас. % Таблиця 5.4. – хімічний склад скла для виробництва пляшок

Таблиця 5.5.–хімічний склад сировинних матеріалів, мас. %

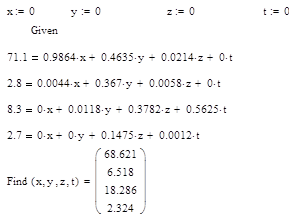

Беремо до уваги, що при варінні скломаси деякі сировинні матеріали звітрюються. Звітрення компонентів становить, мас. %: Na2O для соди – 3.2, для сульфату – 5. Розрахунок шихти на 100 м. ч. скла проводимо з метою визначення кількості сировинних матеріалів та встановлення рецепту шихти. Позначаємо кількість піску, каоліну, доломіту та крейди відповідно: X, Y, Z, T.

Складаємо систему рівнянь, які вирішуємо за допомогою програми MathCAD. 71.4=0,9864*Х+0,4635*Y+0.0214*Z+0*T; 2.8=0.0044*X+0.367*Y+0.0058*Z+0*T; 8.3=0*X+0.118*Y+0.3782*Z+0.5625*T; 2,7=0*X+0*Y+0.1475*Z+0.0012*T За результатами розрахунку кількість сировинних матеріалів становить, мас. ч: пісок каолін доломіт крейда 68,621 6,518 18,286 2,324. Розрахунок вигоряння шихти 122,0633 кг шихти – 100 кг скла 100 кг шихти – Х кг скла Х= Вигоряння становить, %; 100-81,925=18,075 Розрахунок матеріального балансу Кількість шихти на річну програму становить:

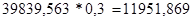

Із бою наварюється скломаси: Кількість зворотного бою: Кількість купленого бою: Розрахунок кількості сировинних матеріалів, т/рік: Пісок 1,2206 шихти – 0,6862 т піску 39839,563 – Х Х=22396,828 т/рік. Каолін 2127,374 т/рік. Доломіт 5968,266 т/рік. Сода 7558,437 т/рік. Сульфат натрію 968,324 т/рік. Крейда 758,517 т/рік. Вугілля 61,817 т/рік. Розрахунок кількості матеріалів з урахуванням втрат при обробці і транспортуванні. Втрати піску, т/рік: Таким чином розраховуємо всі інші сировинні матеріали. Результати розрахунків приведено у таблиці 5.7. Таблиця 5.7. – потреба в сировинних матеріалах з урахуванням витрат при обробці й транспортуванні

Розрахунок кількості матеріалів з урахуванням природної вологості: Витрати піску, т/рік: Кількість вологи піску, т/рік: Розрахунок витрат інших сировинних матеріалів з урахуванням природної вологості наведено у таблиці 5.8. Таблиця 5.8. – потреба в сировинних матеріалах з урахуванням природної вологості

Таблиця 5.9. – потреба в сировинних матеріалах з урахуванням природної вологості матеріалів і вологості після сушіння

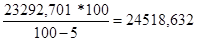

Розраховуємо залишок вологи та випарену вологу, т/рік.: Кількість піску з вологістю 0,1%, т/рік: Залишок вологи, т/рік: 24543,175-24518,632=24,543 Випарена волога, т/рік: 1225,932-24,543=1201,388. Кількість води для зволоження шихти, т/рік:(витрати) 39839,563*0,04=1593,583. Необхідно ввести води, т/рік: (прихід) 1593,583-232,218=1361,365. Вигоряння шихти, т/рік: 39839,563*0,18075=7201,001. За результатами розрахунків виробничої програми та витрат сировинних матеріалів складаємо таблицю матеріального балансу: Таблиця 5.10 – матеріальний баланс виробництва

Відсоток непогодження: (85,948*100):57476,839=0,15% 6. Контролювання якості виробів[2],[3] Якість тари – це кінцевий результат усього технологічного процесу. Отримання високоякісного продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій виробництва, починаючи від видобутку та обробки сировини, складення шихти, варіння скломаси і закінчуючи виробкою, відпалом та транспортуванням. Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть зруйнувати його. Напруження відшукують за допомогою полярископу. На сьогоднішній день найбільш розповсюджений полярископ ПКС-500. рисунок 1.2. – полярископ ПКС-500 Пучок світла від електролампи 1 проходить конденсатори 2 та 3 і попадає на дзеркало 4, а потім на поляризатор 5. проходячи крізь виріб, що випробовується 6 плоскополяризоване світло при наявності напружень у виробі розкладається на два промені [2]. Аналізатор 10 приводить коливання цих променів у одну площину, і в результаті виникає інтерференція світла. Аналізатор дозволяє побачити колір, яскравість та різкість інтерференційної картини, яка залежить кількості і розподілення напружень у готовому виробі. Інтерференційна кольорова картина у виробі змінюється в залежності від різності ходу променів. По цим кольорам можливо судити про якість відпалу: добрий відпал – рівномірне фіолетово – червоне поле зору; задовільний відпал – червоно – жовтогарячий, та синій кольори, про поганий відпал свідчать блакитний, зелений та жовтий кольори. Таблиця 4.4. – різність ходу променів нм/см

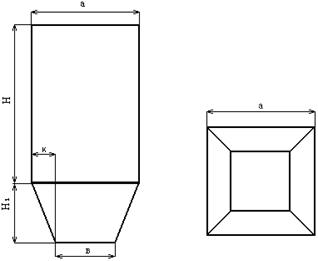

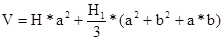

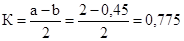

Якість скла визначається його однорідністю, наявністю включень, повітряних та лугових пузирів, а також кольоровістю та прозорістю. Якість виробки склотари визначається відсутністю або наявністю подвійних швів, посічок, плям від змащення форм, зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців, недоформованості горла виробів, а також дефектами геометричних розмірів, а саме непаралельністю торця вінчику площині дна, овальністю горла та корпусу, відхиленнями від вісі. Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти виробки склотари визначають її механічну витривалість і термостійкість, можливість її використання на автоматичних лініях розливу, величину втрат склотари та харчових продуктів. Окремі дефекти виробки можуть бути шкідливими для здоров’я споживача (ріжучі шви, задирки та ін). Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка й умови зберігання приводять до появи щербин, відколів, тріщин, потертостей. Лінія піску 7.3.1.Розрахунок бункеру [7] Витрати піску для складальної ділянки за 1 годину становлять 5,998м3. для нормальної роботи приймаємо запас у бункері на 4 години роботи. Тоді об’єм запасу дорівнює, м3: 5,998*4=23,99м3. Для збереження цього об’єму піску приймаємо розміри бункеру, м: підвалина бункеру – 1.5 Рисунок 7.1. – геометрична конфігурація бункеру Об’єм бункеру, м3:

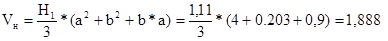

Висоту пірамідальної частини бункера знаходимо з співвідношення : Н1=К*tg550=0,775*1,426=1,11м. Об’єм нижньої частини корпуса складає, м3:

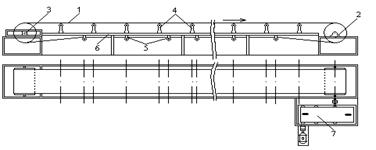

Об’єм верхньої частини бункера дорівнює, м3: 23,99-1,888=22,109. Висота верхньої частини корпусу, м: V=Н*а2; Н= Приймаємо наступні розміри бункеру, м: Н=6; Н1=1,11; а=2; b=0,45. 7.3.2. Вибір лоткового живильника[9] Приймаємо до установки три лоткових живильника. Технічна характеристика лоткового живильника Типорозмір КВ1Т-0,15 Розміри труби, мм: діаметр 159 максимальна довжина, м 3,3 Продуктивність, м3/год 6 7.3.3. Розрахунок стрічкового конвеєру [9] Стрічкові конвеєри призначені для транспортування сипучих, кускових та штучних вантажів горизонтально та під кутом. Простота устрою, надійність та безшумність під час роботи, економічність обумовили широке застосування стрічкових конвеєрів при розвантаженні і складуванні сировинних матеріалів, їх транспортуванні на обробку та у складальний цех, при подаванні шихти до скловарних печей та ін.

1 – стрічка;2 – привідна станція;3 – натяжний пристрій;4 та 5 – верхні та нижні роликоопори відповідно;6 – станина;7 – привід. Рисунок 7.2. – стрічковий транспортер. Для транспортування піску до елеватора вибираємо стрічковий конвеєр. Продуктивність стрічкового конвеєру розраховуємо за формулою, т/год: Q=3600*F*V*γоб, (7.6) де F – площа поперечного перетину матеріалу на стрічці конвеєру; v – швидкість руху стрічки: для піску V=1-1.5 м/с; γоб – об’ємна насипна маса, кг/м3; Умовно приймається, що при ширині стрічки В вантаж розміщується шаром b=(0,9В-0,05) м. площа перетину шару вантажу пропорційна квадрату розміру b, тому рівняння 7.6 приймає вид: Q=C*(0.9B-0.05)2*V* γоб, т/год. (7.7) Якщо конвеєр має кут нахилу більше ніж 120, то значення коефіцієнту зменшують помножуючи на коефіцієнт k. Таблиця 7.3 – значення коефіцієнту С[9]

Таблиця 7.4. – значення коефіцієнту k

Граничний кут нахилу для гладких транспортерних стрічок залежить від роду вантажу. Таблиця 7.5 – значення граничного кута нахилу α.

Для вантажів, які містять крупні куски, прийнята ширина стрічки повинна бути перевірена на кусковатість вантажу В Швидкість конвеєрної стрічки приймається виходячи з виду матеріалу, що транспортується і ширини стрічки. Для того, щоб забезпечити як можна більший строк служби стрічки необхідно приймати найменшу швидкість її руху. При цьому поліпшуються експлуатаційні якості конвеєру, та зменшуються втрати необхідної потужності на привід. Таблиця 7.6 – рекомендовані швидкості стрічки

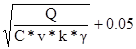

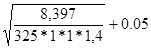

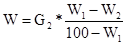

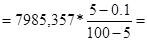

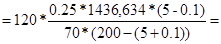

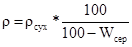

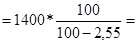

З формули 7.7 знаходимо ширину стрічки [9]. В=1,1*( Приймаємо найближчу стандартну ширину стрічки за ДСТУ 20-62 – 400 мм. Вибираємо плоский стрічковий конвеєр. Технічна характеристика стрічкового конвеєру Типорозмір 4025-40 Ширина стрічки, мм 400 Тип стрічки / кількість прокладок Б-820/3 Найбільша розрахункова швидкість стрічки, м/с 2,5 Найбільша продуктивність, м3/год. 75 Найбільша потужність на барабані, кВт 4,4 Діаметр привідного барабану, мм 250. 7.3.4. Розрахунок сушильного барабану[4] Для сушіння піску вибираємо сушильний барабан прямоточного типу. Прямоточні барабани використовують з метою отримання висушеного матеріалу з низькою температурою. Температура газів, що поступають для сушіння піску в барабан становить 800-900 С0, а газів, що виходять з барабану 160-200 С0. Потрібна продуктивність по сухому піску –7,985т/год; Відносна вологість піску: початкова 5%; кінцева 0,1%; Щільність сухого матеріалу, кг/м3 1400; Паронапруженність, m0, кг/м3*год. 70 Кількість випареної вологи, кг/год.:

Маса вологого матеріалу, що надходить на сушіння, кг/год: G1=G2+W=7985,357+411,434=8396,792. Необхідний внутрішній об’єм сушарки, м3:

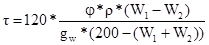

Приймаємо до встановлення найближчу стандартну барабанну сушарку заводу „Строймашина” розмірами 1,2 Час перебування матеріалу в барабані, хв:

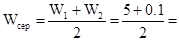

Середня вологість дорівнює: Щільність при середній вологості, кг/м3: Частота обертання барабану, об/хв.:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 163; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.100.34 (0.148 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

%

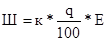

% , (6.1) де к – коефіцієнт співвідношення шихти та бою (приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік.

, (6.1) де к – коефіцієнт співвідношення шихти та бою (приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік. т/рік.

т/рік. т/рік.

т/рік. т/рік.

т/рік. т/рік.

т/рік. ;

; .

. .

. .

.

1.5, розміри випускної відтулини – 0,45

1.5, розміри випускної відтулини – 0,45

, де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м.

, де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м. ;

;  м.

м.

=

=  .

. 4,9

4,9

(3-4)а, де а – середній розмір крупних кусків, мм.

(3-4)а, де а – середній розмір крупних кусків, мм. )=1,1*(

)=1,1*( )=0,204м.

)=0,204м.

411,434 (7.8)

411,434 (7.8)

5,88 (7.9)

5,88 (7.9) (7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3.

(7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3.

15,48хв

15,48хв 2,55%.

2,55%.

1436,634

1436,634 , (7.11)

, (7.11)