Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функции регулирования системы канбан

Система канбан помогает подстроиться под ежедневные колебания нагрузки. Нагрузки не подвержены ежедневным колебаниям В этом случае нужно лишь периодическое изменение моделей автомобилей, дат и объемов поставки. Передача производственных заданий на линию конечной сборки позволяет системе канбан вносить необходимые исправления автоматически, распространяя рабочие задания на предыдущие процессы. В этом смысле система канбан вполне удобна. Однако важно помнить, что основная функция системы канбан — легкая и быстрая передача информации. Ее применение почти бессмысленно, если сама производственная система не усовершенствована за счет внедрения системы SMED или использования потоков единичных изделий. Тот факт, что система канбан может обеспечить точную настройку при колебаниях нагрузки, должен быть осознан с учетом двух контекстов: самой системы канбан и производственной системы Тойоты в целом. Нагрузки подвержены ежедневным колебаниям Хотя нагрузка может оставаться одинаковой от месяца к месяцу, она может изменяться кратковременно. С данной ситуацией удастся до некоторой степени справиться, повышая частоту точек заказа.

В обычных системах, использующих точку заказа, для устранения этих изменений используется минимальный запас а. Однако у системы канбан этот буфер устранен, так как запас исключается. В системе канбан роль минимального буферного запаса может играть минимальный запас полуобработанных узлов (полуфабрикатов) между процессами. Однако колебания выше некоторой величины этим способом невозможно сдержать, тогда необходимо выравнивание производства. Далее, если месячная нагрузка превышает прогнозы или если производство от месяца к месяцу растет, может понадобиться увеличить число канбанов. Кроме того, для увеличения производственных возможностей можно использовать сверхурочную работу и временных рабочих. Когда же нагрузка меньше ожидаемой, иногда достаточно уменьшить частоту циркуляции канбанов, а изменение числа канбанов может и не понадобиться. Тем не менее, когда появляются излишние производственные возможности, должны быть предприняты определенные меры. Когда уменьшение нагрузки существенно, можно уменьшать число канбанов.

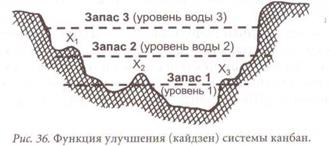

Опыт показывает, что изменения нагрузки на 10-30 % можно сгладить без изменения числа циркулирующих канбанов. Более надежную оценку этих значений можно произвести путем внедрения системы на конкретном предприятии. Очевидно, следует уделить много внимания выравниванию производства, чтобы предупредить такие изменения. Функции улучшения системы канбан Система канбан способствует улучшениям в двух направлениях: • канбаны позволяют обнаружить анормальные ситуации, вызы • постепенное уменьшение числа канбанов ведет к уменьшению и упрощает выявление элементов, нуждающихся в совершенствовании. Общая эффективность повышается за счет концентрации внимания на самых проблемных элементах. Как показано на рис. 36, аналогия с водоемом хорошо иллюстрирует роль канбана в снижении запаса: когда уровень воды (запаса) в водоеме понижается, становится видна неровность дна XL (колебания производства). Когда неровность устранена, водоем становится глубже; дальнейшее понижение уровня воды обнажает другие неровности Х2 и Х3, которые необходимо устранять. И так до тех пор, пока мы не спустим всю воду и не увидим весь выровненный ландшафт дна.

Итак, снижение числа канбанов имеет значение не только само по себе, но и для обеспечения возможности осуществлять производство с минимальными запасами. Сущность этого подхода заключается в снижении запаса за счет сокращения числа канбанов. Они — не более чем средство для этой цели. Выводы Карточки (канбаны) и система канбан — не больше чем средство, и их роль состоит в улучшении производственной системы. Карточки (канбаны) и система канбан имеют большую ценность: число канбанов помогает регулировать поток изделий и поддерживать запас на минимальном уровне; кроме этого, использование канбанов позволяет осуществлять визуальный контроль.

Система канбан значительно упрощает офисную работу, поскольку придает большую автономность производственному цеху, что приводит в результате к более гибкому реагированию на колебания.

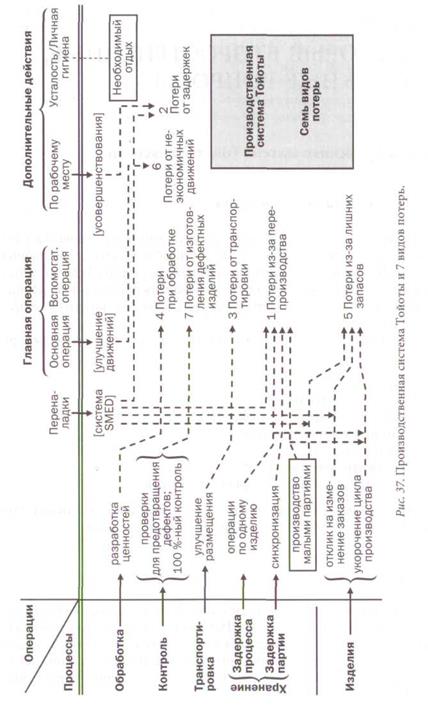

В основном систему канбан можно применять на заводах с по Система канбан неприменима при единичном производстве изделий каждого вида, основанном на периодических непредсказуемых заказах. Более других от внедрения канбана выигрывает производство, имеющее дело с деталями, изготовление которых требует общих процессов. Если систему канбан использовать только на основании отмеченных выше характеристик, ее можно было бы применять хоть завтра. Но если перед этим не было сделано никаких улучшений в общей системе производства, то простое копирование системы канбан не оградит вас от существенных задержек, ожиданий и других видов потерь. Когда мы рассматриваем систему канбан, следует четко различать, с одной стороны, ее позитивную роль в производственной системе Тойоты, а с другой — ее собственные функции и характеристики. Глава 9 НЕКОТОРЫЕ ВТОРОСТЕПЕННЫЕ, НО ВАЖНЫЕ ВОПРОСЫ Производственная система Тойоты: пояснение Устранение семи видов потерь В данной главе обсуждается три вопроса, которые на первый взгляд кажутся второстепенными, но на самом деле весьма существенны для полного понимания производственной системы Тойоты: потери, распространение системы на предприятия поставщиков, планирование потребностей в материальных ресурсах (Materials Requirement Planning — MRP). В производственной системе Тойоты различают 7 видов потерь (рис. 37): ^перепроизводство; 2) ожидания, простои; 3) ненужная транспортировка; 4) лишние этапы обработки; 5) лишние запасы; 6) ненужные перемещения; 7) потери из-за выпуска дефектных изделий. Эти виды потерь не равноценны по статусу и последствиям. Мы рассмотрим их с точки зрения структуры производства. Процессы.... Обработка. Сначала должен быть проведен всесторонний анализ потока создания ценности. Например, вместо того чтобы пытаться найти способ повышения скорости резки, следует задаться вопросом, почему мы делаем данное изделие именно так и применяем данный метод обработки (вид потерь № 4 — лишние этапы обработки).

Контроль. Контроль должен устранять, а не обнаруживать дефекты. Для этого более эффективен сплошной контроль, нежели выборочный. Контроль источника, самоконтроль и последующие проверки в этом случае очень результативны, так же как и использование устройств пока-ёкэ (вид потерь№ 7 — потери из-за выпуска дефектных деталей или изделий). Транспортировка. Транспортировка никогда не увеличивает ценность. Поэтому мы с самого начала должны максимально сократить необходимость транспортировки, улучшив размещение производственных мощностей. Следующий шаг — сделать транспортные средства более рациональными (вид потерь № 3 — ненужная транспортировка).

Задержки. В прошлом запас считался полезным, так как упор делался на его буферную роль в условиях нестабильного производства. Он допускался, поскольку переналадки оборудования занимали много времени. Использование системы SMED устраняет эту проблему. Благодаря развитию SMED оправдание запаса длительным временем переналадки потеряло силу. Наличие запасов явно расточительно, а потери из-за них значительны. Поэтому мы должны исключить необходимость запаса, устранив условия нестабильности. Выравнивание и синхронизация процессов сокращают задержки процесса, а поток единичных изделий помогает ликвидировать задержки партий. Поскольку эти меры повышают частоту транспортировок, основной предпосылкой их использования является улучшение размещения производственных мощностей. Именно поэтому в производственной системе Тойоты мы можем достичь одной из главных целей — устранение потерь от перепроизводства (вид потерь № 1 — потери от перепроизводства). Запасы продукции. Соотношение между периодом от заказа до поставки (D) и циклом производства Р оказывает значительное влияние на объем запасов продукции. Если D значительно больше Р, продукция производится исходя из прогнозов спроса, что приводит к неизбежному росту запасов. Производство, основанное на заказах, не предполагает длинного периода Д поэтому производственный цикл должен быть существенно сокращен за счет выравнивания, синхронизации и использования потока единичных изделий. Другая очень эффективная мера — производство малыми партиями, но его можно достичь только с использованием системы SMED. Эти действия способствуют существенному снижению запасов продукции (вид потерь № 5 — потери из-за лишних запасов).

Установка и последующая регулировка (операции переналадки). Длительные переналадки снижают темп работы людей и станков. К сожалению, потребность в снижении затрат делает необходимым производство крупными партиями, что, в свою очередь, создает ненужные запасы. В этом случае улучшение переналадки за счет снижения времени на установку инструмента или приспособлений и исключения последующей регулировки может оказать огромное влияние на устранение как ненужных задержек, так и необходимости осуществлять производство крупными партиями (виды потерь № 1 — потери от перепроизводства, № 2 — потери из-за простоев, № 5 — потери из-за лишних запасов).

Главные операции. Нужно всесторонне совершенствовать движения рабочих и определять наиболее эффективные стандартные операции. Часто мы склонны замечать лишь поверхностные аспекты операции — время ее выполнения. Поскольку время — только отражение движений, наши усилия по совершенствованию следует направлять в первую очередь на глубинные движения операций, а не на поспешные улучшения оборудования. Когда оборудование улучшается до усовершенствования базовых действий, это часто приводит лишь к механизации неэффективных, расточительных операций. Важную роль в главных операциях играют контейнеры (боксы) для размещения заготовок. Это удобные приспособления, поэтому следует обратить особое внимание на их функции: • четкое разделение деталей; • размещение деталей по принципу однородности; • обеспечение подачи деталей по одной. Следует также рассмотреть возможности применения поворотных контейнеров, чтобы было удобно доставать нужные детали. Особенно эффективно использовать подвижные контейнеры, подающие необходимые детали поштучно, когда это требуется (вид потерь № 6 — ненужные перемещения). Интеграция системы канбан

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 242; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.234.62 (0.013 с.) |

Система канбан обладает такой способностью: увеличение числа циркуляции канбанов не означает изменения числа канбанов. Но даже при этом локальные колебания нагрузки способны породить задержки или возрастание запасов.

Система канбан обладает такой способностью: увеличение числа циркуляции канбанов не означает изменения числа канбанов. Но даже при этом локальные колебания нагрузки способны породить задержки или возрастание запасов.

Одно из преимуществ системы канбан состоит в том, что, давая задания на заключительный процесс, она обеспечивают передачу информации ко всем предыдущим процессам легко и быстро.

Одно из преимуществ системы канбан состоит в том, что, давая задания на заключительный процесс, она обеспечивают передачу информации ко всем предыдущим процессам легко и быстро.

Операции

Операции