Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условие безюзового торможенияСтр 1 из 15Следующая ⇒

АВТОМАТИЧЕСКИЕ ТОРМОЗА

Учебное пособие

Ярославль

Автоматические тормоза. Учебное пособие. – Ярославль: Открытое акционерное общество «Российские железные дороги» Ярославское подразделение Северного учебного центра профессиональных квалификаций, 2015. - 107 с.

АННОТАЦИЯ

Содержание учебного пособия способствует формированию у обучающихся представлений об устройстве и эксплуатации автотормозов. Пособие написано в соответствии с учебной программой для локомотивных групп. Его можно использовать при ведении уроков в виде плана и содержания необходимого объёма информации. Автор не ставил своей целью разместить весь материал по предмету. Поэтому учащимся, при изучения этого предмета, пособие будет мало полезно без фундаментальных учебников по автотормозам. Пособие содержит краткую историческую справку, часть тормозного оборудования, его устройство и эксплуатацию. В пособие введены последние дополнения по управлению тормозами, предотвращению обрывов автосцепок, проведению опробования и контрольной проверки тормозов. Для более активного восприятия учебного материала автор использует, помимо данного пособия, мультимедийные, анимационные программы, фильмы, стенды. Принятые сокращения при изложении учебного материала позволили уменьшить объём страниц, но требуют подготовленного читателя.

Рецензенты: Яковлев Д.В. – машинист-инструктор ТЧЭ-1 Сибирцев А.В. - преподаватель Ярославского отдела СУЦПК СОДЕРЖАНИЕ

ВВЕДЕНИЕ НАЗНАЧЕНИЕ ТОРМОЗОВ Устройства, применяемые в поездах для искусственного увеличения сил сопротивления движению поезда называются тормозами. Силы сопротивления движению подразделяются на: а - постоянные, действующие всегда. К ним относятся трение качения колеса по рельсу и трение в подшипниках букс. б – дополнительные, действующие в определенных случаях. К ним относятся сопротивление от уклонов и сопротивление в кривых участках пути. При торможении поезда колодочным (дисковым) тормозом кинетическая энергия преобразуется в тепловую и за счет этого происходит снижение скорости. Максимальные скорости движения устанавливаются исходя из максимального тормозного пути, установленного нормативными документами. Первым изобретателем отечественного автоматического тормоза был машинист Флорентий Пименович Казанцев. Его неистощимый двухпроводный тормоз был успешно испытан в пассажирском поезде в 1910 году. Первым отечественным прибором управления тормозами, созданным в 1928 г., был кран машиниста, разработанный Ф.П. Казанцевым. Он имел автоматические перекрыши, звуковой сигнализатор обрыва тормозной магистрали, взаимозаменяемые детали и успешно эксплуатировался вплоть до 1953 г. С переходом на электрическую и тепловозную тягу и ростом длины поездов потребовалось применение сверхзарядного давления, темпа мягкости и повышение питательной способности, что привело к созданию в 1957 г. крана машиниста № 222, а затем в 1966 г. более совершенного №394. В 1925 г. Московский тормозной завод (ныне АО "Трансмаш") начал серийно выпускать первые отечественные воздухораспределители Казанцева, которые выгодно отличались от зарубежных, особенно в плане неистощимости. В период 1925-1926 г. железнодорожниками было подано более 30 предложений по совершенствованию существующей тормозной системы. Наиболее перспективной оказалась конструкция тормоза, предложенная Иваном Константиновичем Матросовым (1886-1965 гг.) для грузовых поездов, которая имела ряд существенных преимуществ перед тормозом Казанцева и обладала принципиально новыми режимами работы: «порожний-груженый» и «равнинный-горный». Это позволяло повысить управляемость тормоза и увеличить длину и вес грузовых составов. Тормозная система Матросова выдержала сложнейшие испытания, и по результатам этих испытаний была принята в качестве типовой для железных дорог СССР в 1931 году. И по сей день российская тормозная система больше известна в мире как «тормоз Матросова». Таким образом, с 1932 по 1953 гг. серийно выпускались воздухораспределители М-320. Он же, производя последовательную модернизацию этого устройства, обеспечил в течение нескольких лет переход на воздухораспределители МТЗ-135 (1953 г.), затем № 270-002 (1959 г.) и № 270-005 (1968 г.) Последнее существенное усовершенствование отечественных грузовых воздухораспределителей произошло в 1976 г. с переходом к воздухораспределителю № 483. Он обеспечивает высокую скорость тормозной волны 300 м/с, стандартность действия по давлению, позволяет водить поезда весом 8 —8,5 тыс. тонн и обладает многими другими положительными свойствами, которые ставят его в ряд

ОБРАЗОВАНИЕ ТОРМОЗНОЙ СИЛЫ

Для торможения подвижного состава к нему должны быть приложены внешние силы от неподвижных рельсов. Действие этих сил должно быть направлено против направления движения поезда.

Нажатие на вращающееся колесо колодки с силой К вызывает появление силы трения Т между колодкой и колесом, которая действует от колодки на колесо против его вращения, т. е. стремится остановить это вращение. Тормозить поступательное движение поезда сила трения Т не может, так как это внутренняя сила по отношению к поезду - колодка является частью самого поезда и движется вместе с ним. Сила трения Т вызывает тормозной момент Мт, направленный против вращения колесной пары. В точке А контакта колеса с рельсом тормозной момент раскладывается на две составляющие – это силу сцепления колеса с рельсом В=Т и тормозную силу Вт. Под действием внутренней силы Т колесо начинает «цепляться» за рельс в точке контакта А. Возникает сила сцепления колеса с рельсом В, равная по величине силе Т. Сила В стремится сдвинуть рельс за собой по ходу движения поезда. Так как рельс прикреплен к шпалам, то он остается неподвижным. В свою очередь, неподвижный рельс тормозит катящееся по нему колесо с силой Вт, являющейся реакцией рельса на силу В. Сила Вт является внешней силой по отношению к поезду и направлена против направления его движения, поэтому она является тормозной силой. Величина этой силы равна силе трения и зависит от коэффициента трения и силы нажатия.

Вт = Т = φк К где: φк – коэффициент трения тормозной колодки; К – сила нажатия тормозной колодки;

Отношение силы трения к силе нажатия называется коэффициентом трения и обозначается в тормозных расчетах φк. На графике видно зависимость расчетных значений коэффициентов трения чугунных (кривая 1) и композиционных (кривая 2) тормозных колодок от скорости поезда. Основными факторами, влияющими на величину коэффициентов трения, являются скорость движения, удельная сила нажатия колодки на колесо и материал колодки. Из графика видно, что с уменьшением скорости коэффициент трения увеличивается. По мере уменьшения скорости машинист ощущается усиление тормозного эффекта, т.е. замедление поезда, особенно при чугунных колодках. Сувеличением силы нажатия К коэффициент трения φк снижается, но это не значит, что с ростом силы нажатия К сила трения Т уменьшается - она увеличивается, но не пропорционально К. Из сравнения графиков коэффициентов трения чугунных и композиционных колодок видно, что у композиционных колодок коэффициент трения выше, а сами графики более пологие. Интенсивность снижения коэффициента трения при увеличении скорости значительно меньше. Из всего сказанного можно сделать вывод, что коэффициент трения φк зависит от следующих факторов: 1. Скорости движения поезда; 2.Материала изготовления колодок (чугунные, композиционные, чугунно-фосфорные); 3. Толщины тормозных колодок; 4. Температуры окружающего воздуха; 5. Погодных условий; 6.Состояния поверхности трения тормозной колодки и колеса

Под действием нагрузки и тормозной силы в точке соприкосновения вращающегося колеса с рельсом возникает сила сцепления, как реакция рельса. Сила сцепления равна произведению величины нагрузки, воспринимаемой колесом, на коэффициент сцепления. Вс = Р φс где: Р - осевая нагрузка; φс - коэффициент сцепления между колесом и рельсом;

Качение колеса по рельсу без проскальзывания происходит за счет силы сцепления Вс, действующей со стороны рельса на колесо в точке их контакта. Коэффициент сцепления также показывает, какую часть от нагрузки на колесо составляет сила сцепления. Коэффициент сцепления зависит в основном от осевой нагрузки, состояния поверхностей колеса и рельса, скорости движения, площади контакта, типа тягового привода и может изменяться в широких пределах (0.04 - 0.30). Снижается при моросящем дожде, образовании на рельсах инея или при загрязнении рельсов нефтепродуктами, смазкой, торфяной пылью. Наиболее высокие его значения получаются при сухих и чистых рельсах, а также при наличии на них тонкого слоя сухого чистого песка. Простым и эффективным способом повышения коэффициента сцепления является подача песка под колесные пары. ТОРМОЗНОЙ ПУТЬ Тормозной путь – это расстояние, проходимое поездом от момента перевода ручки крана машиниста в тормозное положение до полной остановки поезда. Тормозной путь может быть определен 5-ю способами: Расчетный (аналитический). Sт = Sп + Sд м где: Sп – подготовительный путь; Sд – действительный путь; Sп = Vо tп/3,6 м где: Vо – начальная скорость торможения, км/час; tп - подготовительное время, с;

Определяется по формулам и делится условно на подготовительный путь и путь действительного торможения. Подготовительный путь зависит о начальной скорости и подготовительного времени, которое принимается равным (на нулевом профиле): 2 сек. – ЭПТ; 4 сек. – ПТ пассажирские; 7 сек. – грузовые до 200 осей; 10 сек. – грузовые более 200 осей. На спуске время увеличивается, а на подъеме уменьшается в зависимости от величины уклона. Действительный тормозной путь зависит от уклона, сил естественного сопротивления, замедляющей силы локомотива, скорости и тормозного коэффициента, т.е. нажатия, приходящиеся на 1 тонну веса поезда. Расчетный способ производится для производства тяговых расчетов, для построения таблиц тормозного пути стр. 132–158 Инструкции №277 или номограмм.

2. По таблицам стр. 132–158 Инструкции №277. КЛАССИФИКАЦИЯ ТОРМОЗОВ По реакции на обрыв управляющего канала: - автоматические — срабатывают на торможение при разрыве поезда и останавливают все его части без участия машиниста; - неавтоматические — при разрыве поезда не срабатывают на торможение, а в заторможенном состоянии производят отпуск. По способу создания тормозного эффекта: - фрикционные — используют силу трения; - электрические — преобразуют механическую энергию поезда в электрическую, которая возвращается в контактную сеть или преобразуется в тепловую энергию и рассеивается. По способу восполнять утечки в тормозных цилиндрах и запасных резервуарах: - прямодействующие (неистощимые) — восполняют утечки на каждой единице подвижного состава из главного резервуара локомотива; - непрямодействующие (истощимые) — снижение давления в запасных резервуарах и тормозных цилиндрах не компенсируется.

По характеру действия: - мягкие — работают с любого зарядного давления, не реагируют на медленное снижение давления в тормозной магистрали (темп мягкости), производят полный отпуск при небольшом повышении давления в тормозной магистрали (на 0,02—0,03 МПа); - полужесткие — работают с любого зарядного давления, не реагируют на снижение давления в тормозной магистрали темпом мягкости, производят ступенчатый отпуск, при котором каждой величине повышения давления в тормозной магистрали соответствует определённая величина снижения давления в тормозных цилиндрах; - жесткие тормоза — настраиваются на определённое давление в тормозной магистрали и при его изменении в любом темпе устанавливают соответствующее давление в тормозных цилиндрах.

ТОРМОЗНЫЕ ПРОЦЕССЫ И ТЕРМИНЫ Чтобы произвести торможение, надо привести в действие воздухораспределитель, для чего необходимо понизить давление в тормозной магистрали на заданную величину определенным темпом. Различают следующие темпы понижения давления: а – темп мягкости (разрядка), темп 0,2-0,5 кгс/см2 в минуту. Тормоза не должны сработать. б - служебный, темп 0,1-0,4 кгс/см2 в секунду. Этот вид торможения применяется для регулирования скорости движения. в – экстренный, темп 0,8 кгс/см2 в секунду и выше. Применяется для немедленной остановки поезда. ОСНОВНЫЕ ПОНЯТИЯ: Тормозная волна. Время с момента постановки ручки КМ в тормозное положение до начала поступления воздуха в ТЦ последнего вагона называется временем тормозной волны. Частное от деления длины ТМ поезда на время называется скоростью тормозной волны. Международные требования – 250 м/с. У пассажирских – 120/190 м/с, у грузовых – 290 м/с. Отпускная волна. Время с момента постановки ручки КМ в отпускное положение до начала выпуска воздуха из ТЦ последнего вагона называется временем отпускной волны. Частное от деления длины ТМ поезда на время называется скоростью тормозной волны. Скорость волны не нормируется. Воздушная волна. Импульс начала движения воздуха в трубе при сообщении ТМ с АТ. Скорость волны примерно равна скорости звука и зависит от температуры. Зарядное давление. Давление в ТМ головного локомотива при 2-м положении ручки КМ. Сверхзарядное давление. Повышенное давление в ТМ по сравнению с зарядным. Истощение тормоза. Снижение давления в ТМ, в результате которого после ПСТ (ЭТ) не обеспечивается полное давление в ТЦ. Расчетный тормозной коэффициент. Отношение суммы расчетных сил нажатия всех колодок поезда к весу поезда. Показывает обеспеченность поезда тормозным нажатием. Отпуск. Выпуск воздуха из ТЦ. Зарядка. Наполнение воздухом запасного резервуара. Перекрыша. Промежуточное положение элементов ВР или КМ при стабильных параметрах тормозной системы. Вопросы для самоконтроля: 1. Почему тормоз называется автоматическим. 2. Чем отличается служебное торможение от экстренного. 3. Что такое прямодействие тормоза. 4. Почему один из видов тормозов называют истощимым. 5. Что такое тормозная волна.

ТОРМОЗНЫЕ СХЕМЫ

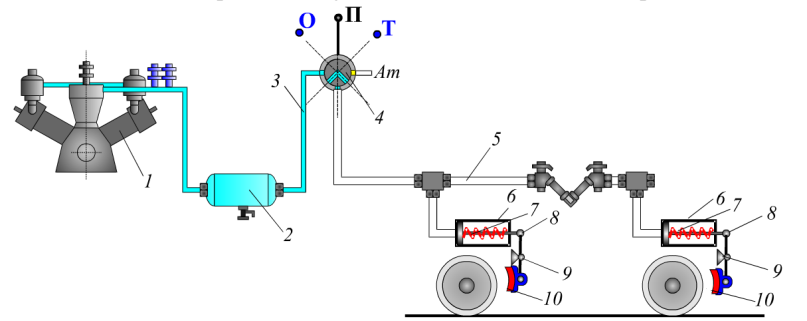

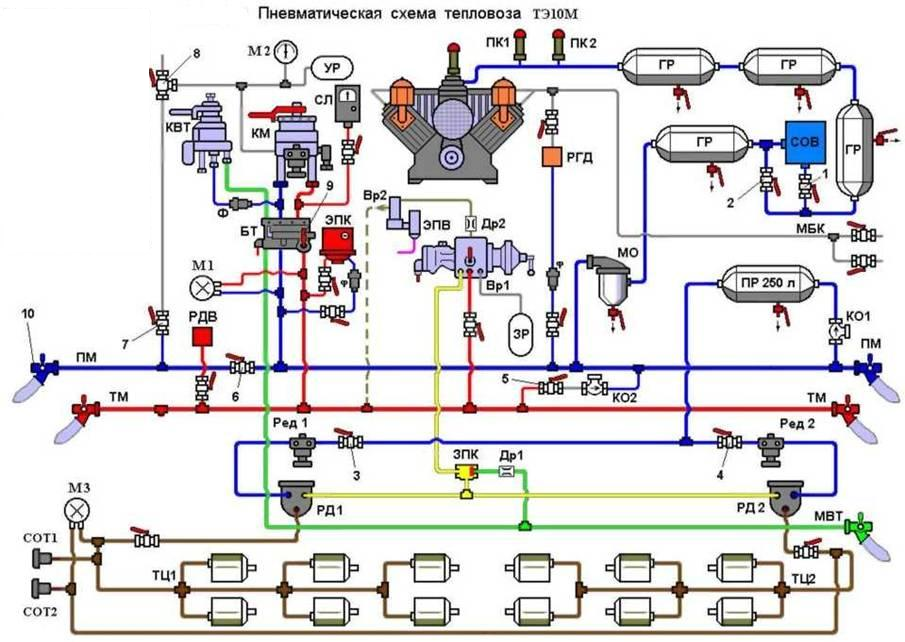

ТЭ10М КТ-7, 7,5 – 8,5 кгс/см2, Э-216 – 9,5 кгс/см2, 4 ГР по 250л, СОВ, 3РД, питательный резервуар – 250л, РДВ разбирает тягу при давлении в ТМ ниже 3 кгм/см2, СОТ – 0,3 – 0,4 в ТЦ, РЕД 1,2 – 5,0 кгс/см2. Отпуск ТЦ кнопкой через ЭПВ. При саморасцепе – работает ПР через обратный клапан. 6 ТЦ по 8 дюймов каждый.

ВЛ-11М Унифицированная схема. Автоматическое торможение секций в случае саморасцепа СА-3. 4 ГР по 250 л, система СОВ (селикагель). 1-й и 2-й ГР – дистанционная продувка, 3,4-ручная. 3 предохранительных клапана – 1-й-9,8 кгс/см2, 2,3 – 10 кгс/см2. Резервуар управления РУ – 55литров. Предохранительный клапан вспомогательного компрессора – КП-4 на 5,5 кгс/см2. Питательные резервуары ПР-1 и ПР-2 (55л) питаются через РЕД-2 (9,0 – 6,0 кгс/см2) РЕД 1 (2,5 кгс/см2) --- КЭП-4. КМ №254 включен по независимой схеме. РЕД 3 (9,0 ---5,0кгс/см2.

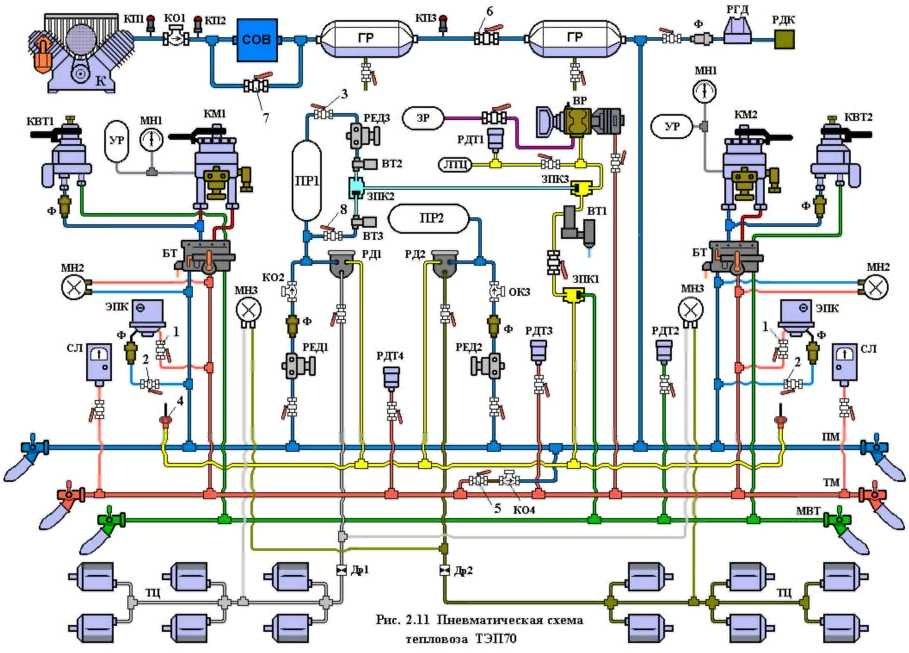

ТЭП – 70 2 –х ступенчатое нажатие колодок: 1я ступень – СТ с давлением в ТЦ 3,8-4,0 кгс/см2. 2я ступень – ЭТ при скорости более 60 км/ч (при выкл реостатном) и давлении в ТМ ниже 4.0кгс/см2 – в ТЦ – 6,0 кгс/см2. ПК 5,25, 2ГР по 500л, регулятор 3РД + ДЕМ 102, 7,5 – 9,0 кгс/см2, 3 Э-216 на 10кгс/см2, СОВ. Из ПМ через РЕД 1 и РЕД 2(6.0) ПР 1,2 по 78л. РЕД 1(6,0) к ВТ 3 (4,0 и 60) замыкает РДТ 4 и в ТЦ – 6,0 кгс/см2. При скорости менее 60 скоростемер отключает ВТ 3 и давление автоматически в ТЦ падает до 4,0 кгс/см2. Из ПР 1 через РЕД 3 (6,0 – 2,0) к ВТ 2 – при 15 км/ч замещение ЭТ. При СТ и скорости более 15 км/ч при появлении давления в ЛТЦ 0,3 – 0,4 замыкается РДТ 1, далее ВТ 1 (собирает схему ЭТ). При экстренном торможении КМ и падении давления в ТМ ниже 3 кгс/см2 срабатывает РДТ 3 и подает питание на ВТ 1 (блокирует ПТ). Если ток якоря упал ниже 150 А (сработала защита), то ВТ 1 обестачивается и срабатывает ПТ. При работе на ЭТ возможно подтормаживание с давлением в ТЦ не более 2,3 кгс/см2. При большем давлении сработает РДТ 2 и разберет схему.

ЧМЭ – 3Т К2, 4 ГР по 250л, Э216 на 9,5 кгс/см2, ПМ 7,5 – 8,5 кгс/см2, 3 РД. МБК. РЕД 1 – 8,5 – 5,0 на РУ (100л). РЕД 2 – 8,5 – 4,0 к ЭПВ 2 и ЭПВ 4 для дистанционного управления ПКТ и ПКО. РЕД 3 – 8,5 – 2,0 к ЭПВ 3 для управления РД. РДВ разбирает тягу при 4,5 кгс/см2. ЭПВ 1 получает питание при нажатии кнопки «Стоп» на переносном пульте, при этом ВК ДАКО экстренно разряжает ТМ. На ИМ резервуары компенсаторы 5л. 4 ТЦ по 8», РДТ разбирает ЭТ при давлении в ТЦ 2кгс/см2. При езде на ЭТ и скорости 8 км/ч срабатывает замещение, при этом получает питание ЭПВ 3 через РЕД 3 (2.0), подает в управляющую камеру РД и сообщается с ТЦ (ТЦ=РД=2.0) При нажатии кнопки «Торможение» получает питание ЭПВ 2 – ПКТ – ИМ – КМ254. При нажатии кнопки «Отпуск» получает питание ЭПВ 4 – ПКО – выпуск из ИМ.

ВЛ-80С КТ-6ЭЛ, КБ-1В, 3 ГР по 900л, КП 1,2-10 кгс/см2. Облегченный запуск КТ – ЭПВ-2. Сборники влаги РС с ЭПК с дистанционным управлением. Система синхронизации тормозов при сдвоенных поездах, кран на ПМ и 3-х ходовой в кабине к УР. Дроссель на ТЦ – 7 мм. РЕД 1 – 1,5 кгс/см2 – при срыве ЭТ КЭБ обестачивается, подается питание на ЭПВ 1 и через РЕД 1 воздух 1,5 кгс через ИМ к 254 КМ. РЕД 2,3 – 5,0 кгс/см2. РУ – 150л. ВУП 1 – разбирает ЭТ при снижении давления в ТМ ниже 3 кгс/см2 (замыкает при 4,5) ВУП 2 – разбирает ЭТ при давлении в ТЦ более 1,5 кгс/см2. ВУП 3 – автоподача песка при давлении в ТЦ более 3 кгс/см2. ВУП 4 – включение догружателей при давлении в ТЦ более 2 кгс/см2. ВУП 5 – собирает тягу в ЦУ при давлении в ТМ более 4,5 кгс/см2.

ЧС – 4т Схема имеет: датчик реостатного тормоза, второй скоростной клапан ДАКО, клапан блокировки реостатного тормоза. К2 – 2 штуки (2 м3/мин), ГР – 4 по 250л, 3 Э216 на 10 кгс/см2. АВУ отключает ГВ при снижении давления в ТМ до 3,5 (вкл 4,5). Резервуар питания – 120л. При отказе ЭТ следует замещение ПТ. Наполнение ТЦ в 2 ступени: 1.Давление в ТЦ – 3,8-4,0 кгс/см2. 2.При скорости более 80 при экстренном торможении и одновременном действии 395 и 254 кранов срабатывает центробежный регулятор и скоростной клапан и повышает давление в ТЦ до 6,8 кгс/см2. Установлен на буксе 4 кп, если 254 не привести в действие то в ТЦ будет 3,8 кгс/см2. На 3 – й кп установлен 2-й цетробежный регулятор для отключения реостатного торможения и замещения его ПТ при скорости менее 40 при экстренном торможении. Если ко КМ №254 подходит 3 трубы, то он работает в режиме повторителя. Тогда при снижении давления в ТМ КМ №395 срабатывает ВР и воздух из ЗР через импульсную магистраль подходит к 254 крану, который внутри себя открывает клапан и сообщает ПМ с ТЦ. Для отпуска тормоза ставят ручку КМ №254 в 1 положение. Если ко КМ №254 подходит 2 трубы, то он подключен по независимой схеме. Тогда при снижении давления в ТМ КМ №395 срабатывает ВР и воздух из ЗР поступает в управляющую камеру РД №404 (1 на тележку), которое внутри себя открывает клапан и сообщает через редуктор (5 кгс/см2) ПМ с ТЦ. Для отпуска тормоза локомотива нажимается кнопка (педаль) на пульте, подается питание на ЭПВ и сообщается РК с АТ.

Вопросы для самоконтроля: 1. Почему на одних локомотивах у КМ №254 имеется 3 трубы, а на других 2. 2. Какая роль питательных резервуаров. 3. С какой целью стоит обратный клапан между ПМ и ТМ. 4. Давление в ТЦ по одной схеме определяется КМ №254, а по другой, где РД 404 чем? 5. На пассажирских локомотивах давление в ТЦ при больших скоростях увеличивается до 6 кгс/см2 за счет чего? ПРИБОРЫ ПИТАНИЯ

1.Коленчатый вал 2. Узел шатунов 3. Вентилятор с приводом и кожухом

Обеспечивает сжатым воздухом тормозные и пневматические системы при работе в нагнетательном режиме не более 50% от рабочего времени. Температура масла не более 85 град, воздуха на выходе не более 200 град.

Особенности КТ-6 Эл 1.Привод от электродвигателя, 440 об/мин. 2.Производительность 2,75 м3/мин. 3.Направление вращения против часовой стрелки. 4.В картер установлены ТЭНы для подогрева масла. 5.В клапанных коробках нет разгружающих устройств. 6.Потребляемая мощность 23 кВТ. Характеристика Вертикальный, трёх цилиндровый, двух ступенчатого сжатия с промежуточным охлаждением. Имеет привод от НКВ дизеля через редуктор, развал цилиндров 60 град, производительность 5,3м3/мин, диаметр ЦНД – 198 мм, диаметр ЦВД – 155 мм, давление масла 1.5 – 3,0 кгс/см2, масло – К19, КМ-19, (КЗ-10н,КЗ-20) – электровозам летом (ЧС), К-12 –электровозам зимой, К19, КС19 – тепловозам круглогодично. Подъём клапана – 2.5 – 2,7 мм. Вес – 646 кг, потребляемая мощность 44 кВт при 850 об/мин.

ОБОЗНАЧЕНИЯ К СХЕМЕ ДЕЙСТВИЯ КОМПРЕССОРА

А, Г - трубопроводы Б - холодильник В - камера ОБОЗНАЧЕНИЯ К МАСЛЯНОМУ НАСОСУ А - всасывающая полость Б - нагнетающая полость В - канал выхода масла

Устройство 1.Корпус – чугунный, имеет три привалочные фланца для крепления цилиндров, стойки вентилятора, масляного насоса и сапуна. Корпус является картером для заправки маслом в котором установлен масляный фильтр для очистки масла. В корпусе имеется масломерный щуп и заливочное отверстие. 2.Цилиндры – чугунные, литые, имеют рёбра для жёсткости и лучшего охлаждения. Внутренняя поверхность шлифуется, крепятся к корпусу через паранитовые прокладки при помощи шпилек. 3. Клапанные коробки Клапанная коробка разделяется перегородками на две полости всасывающую и нагнетательную в которых установлены соответствующие клапаны. Проходное сечение 41,5 см2. Клапаны состоят из седла, обоймы, двух пластин диаметром 108 и 68 мм, шести пластинчатых специальных пружин и шпильки с гайкой. Во всасывающей полости смонтировано разгрузочное устройство для перевода КТ-7 на холостой ход, состоящее из диафрагмы, поршня с пружиной и упора с пружиной. В режиме холостого хода всасывающий клапан открыт. В нагнетательном режиме под действием пружины упор перемещается в вверх и всасывающий клапан закрывается. 4.Коленчатый вал изготавливается из стали штамповкой. Имеет две коренные шейки и одну шатунную, два противовеса, бронзовую квадратную втулку для привода масляного насоса и каналы для прохода смазки и предохранительный клапан на 4,5 кгс/см2. 5.Узел шатунов Состоит из головки шатунов к которой крепится при помощи пальцев два прицепных шатуна и один главный, закреплённый жёстко в головке при помощи двух пальцев. Шатунный подшипник состоит из съемной крышки и двух стальных вкладышей залитых баббитом. Зазор на масло регулируется постановкой стальных прокладок (1 по 0,7 и 3 по 0,1между верхней и нижней частью головки. Зазор равен 0.12 – 0.2мм. 6. Поршни крепятся к шатунным головкам при помощи пальцев плавающего типа. Поршни изготавливаются из чугуна и имеют два компрессионных и два маслосъёмных кольца. 7. Охлаждение осуществляется от четырёх лопастного вентилятора с приводом от колен вала через клиноремённую передачу и холодильника радиаторного типа. Холодильник состоит из верхнего коллектора, разделённого перегородками на три полости, нижнего коллектора и сорока четырёх охлаждающих трубок. 8. Смазка осуществляется от масляного насоса лопастного типа. Состоит из крышки, корпуса и фланца. Валик вращается в бронзовых втулках, 2 лопасти разжаты пружинами, квадратный конец валика с осевым каналом входит во втулку с торца колен вала, 5 л/мин, емкость 0,25 л и ниппель 0,5 мм для успокоения стрелки. Под давлением смазывается шатунный подшипник, шатунные пальцы и поршневые пальцы. Остальные детали смазываются разбрызгиванием. 9.К арматуре относятся сапун, сбрасывающий избыток давления с картера, воздушные фильтры с набивкой, отстойники. Работа Коэффициентом подачи называется отношение поданного в ГР воздуха к объему, описанному поршнем (0,7-0,8). Объемным КПД называется отношение засасываемого объема воздуха к теоретическому объему. При движении левого поршня ЦНД вниз (на всасывание) правый поршень ЦНД в это время идет вверх (на нагнетание). От ЦНД воздух идет в верхний коллектор холодильника, затем вниз 12 трубок, вверх 10 трубок и к ЦВД, а после второго сжатия в ГР. На среднем отсеке коллектора ЦВД предохранительный клапан на 4,5 кгс/см2. При максимальном давлении в ГР воздух от 3РД поступает в разгрузочное устройство над диафрагмой, перемещает поршень с упором вниз и держит всасывающие клапана постоянно открытыми – холостой ход.

Неисправности 1.Повышенный нагрев. Причины: низкий уровень масла, грязное масло, засорение сетки, неисправность маслонасоса, слабое натяжение ремня, грязный холодильник, нарушен режим работы (большие утечки в ПМ). 2.Снижение производительности. Причины: износ колец, износ цилиндров, грязь фильтров, мал подъем пластин нагнетательного клапана (2,5 – 2,7мм), излом пружин клапана, неплотность всасывающего клапана ЦНД или ЦВД (на холодильнике срывает предохранительный клапан). 3.Выброс масла в холодильник (сапун). Причина: высокий уровень масла, износ колец. Компрессор АКРВ 3,2/10-1000 Агрегат компрессорный роторный винтовой предназначен для питания сжатым воздухом тормозных систем и пневматических приборов тепловозов и электровозов. Область применения: электровоз ЭП2К, тепловоз ТЭМ ТМХ, путевая техника.

Техническая характеристика:

Достоинства винтовых компрессоров: — высокая надежность; — длительный ресурс работы; — возможность непрерывного круглосуточного функционирования; — простота монтажа и подключения; — сравнительно небольшие эксплуатационные затраты; — наличие системы автоматического управления; — низкий уровень шума; — высокая чистота получаемого сжатого воздуха; — низкий уровень энергозатрат на куб. метр произведенного воздуха.

давления. Рабочий элемент винтовой группы — это винтовая пара, состоящая из двух взаимносцепленных "червячных" роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью.

Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом (выделено жирной линией). Полный рабочий цикл сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов). Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 789; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.162.247 (0.172 с.) |