Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подшипники шариковые радиальные однорядные для тихоходного вала. ⇐ ПредыдущаяСтр 8 из 8

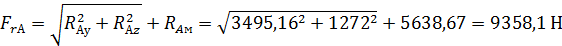

Исходные данные Частота вращения вала: Крутящий момент на валу: Силы, приложенные к валу со стороны зубчатого зацепления:

Диаметр делительной окружности колеса: Режим нагружения привода: тяжелый Подшипник № 210 Размеры подшипника: d =50 мм, D = 90 мм, B = 20 мм Динамическая грузоподъёмность C = 35,1 кН Статическая грузоподъёмность C 0 = 23,2 кН 5.3.1. Реакции в опорах:

5.3.2. Расчёт подшипника на долговечность: Расчет подшипника выполняем для наиболее нагруженной левой опоры, считая, что она воспринимает осевую нагрузку. 5.3.2.1. Коэффициент вращения: При вращении внутреннего кольца подшипника V = 1 5.3.2.2. Коэффициент нагрузки: Так как вал не воспринимет осевую нагрузку, принимаем X = 1, Y = 0 5.3.2.3. Температурный коэффициент: При рабочей температуре подшипника 5.3.2.4. Коэффициент безопасности: Примем, что зубчатая передача имеет 6ю степень точности. Коэффициент безопасности в этом случае 5.3.2.5. Эквивалентная динамическая нагрузка:

5.3.2.6. Долговечность подшипника при максимальной нагрузке, об:

где m =3 показатель степени кривой усталости для шарикоподшипников.

а1 = 1 – коэффициент надежности по ГОСТ 18855-94 [1, стр. 129]. а23 =0,75 – коэффициент, учитывающий совместное влияние на долговечность качества металла и условий эксплуатации [1, стр. 130, табл. 5.6].

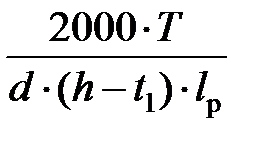

Поскольку Расчет шпонок. 6.1. Расчет шпонок для быстроходного вала: Расчет выполняется как проверочный на смятие по формуле

где T – крутящий момент на участке вала со шпоночным пазом, Н×м; h – высота шпонки; t 1 – глубина паза на валу; l р – рабочая длина шпонки, для шпонок со скругленными торцами l р = l – b, здесь l – длина шпонки; b – ширина шпонки, [ Результаты расчета шпонок представлены в виде таблицы.

Условие 6.2. Расчет шпонок для тихоходного вала: Расчет выполняется как проверочный на смятие по формуле

где T – крутящий момент на участке вала со шпоночным пазом, Н×м;

h – высота шпонки; t 1 – глубина паза на валу; l р – рабочая длина шпонки, для шпонок со скругленными торцами l р = l – b, здесь l – длина шпонки; b – ширина шпонки, [ Для тихоходного вала выбираем 2 шпонки для двух участков вала d = 53 мм и d = 38 мм: Результаты расчета шпонок для d = 53 мм представлены в виде таблицы.

Условие Результаты расчета шпонок для d = 38 мм представлены в виде таблицы.

Условие Выбор масла. Смазывание зубчатых зацеплений производится окунанием зубчатых колес в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. По [2, стр. 253, табл. 10.8] устанавливаем вязкость масла. При контактных напряжениях σН = 450,46 МПа и σН = 496,85 МПа; скоростях υ = 2 м/с и υ = 0,92 м/с на быстроходной и тихоходной ступени соответственно, рекомендуемая вязкость масла должна быть примерно равна Подшипники смазываем пластичным смазочным материалом, закладываем в подшипниковые камеры при монтаже. Сорт мази УС-2[2, стр. 203, табл.9.14].

Сборка редуктора. Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на быстроходный вал надевают распорные втулки, затем насаживают маслоотражательные кольца и устанавливают шарикоподшипники, предварительно нагретые в масле до 80 – 100° С. на промежуточный вал закладывают шпонки и напрессовывают зубчатые колеса до упора в шестерню; затем надевают распорные втулки и устанавливают роликоподшипники, предварительно нагретые в масле. в тихоходный вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливаем крышку на корпус с помощью двух штифтов; затягиваем болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец быстроходного вала в шпоночную канавку закладывают шпонку, устанавливают шкив ременной передачи. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытание на стенде по программе, устанавливаемой техническими условиями.

Заключение. В процессе работы был разработан привод ленточного конвейера в соответствии с исходными данными. Был применен асинхронный электродвигатель 160S8 c мощностью Р = 7,5 кВт, синхронной частотой вращения nc = 750. Движение от вала двигателя к ведущему валу редуктора передается посредством клиноременной передачи (uр.п. = 2). По сравнению плоскоременной клиноременная передача обладает большей тяговой способностью и относительно малыми габаритами. От ведомого вала редуктора движение передаётся к исполнительному механизму с помощью муфты.

Список литературы.

1. Расчет деталей машин: учебное пособие. Г. Л. Баранов – 2-е изд. переработанное и дополненное. – Екатеринбург: УГТУ-УПИ, 2007. 2. Курсовое проектирование деталей машин: учебное пособие. С.А. Чернавский– 3-е изд., стереотипное. Перепечатка с издания 1987 г. – М.: ООО ТИД «Альянс», 2005. 3. Г.И. Казанский, А.Г. Черненко, Л.П. Вязкова, С.В. Парышев Методические указания и справочные материалы по курсам: Детали машин и основы конструирования,1991. Г.Л. Баранов, Ю.В. Песин, Расчет деталей машин, 2005. Детали машин. Проектирование, Л.В.Курмаз, А.Т. Скойбеда, 2002. Конструирование узлов и деталей машин, П.Ф. Дунаев, О.П.Леликов. Детали машин и основы конструирования, М.Н.Ерохин, 2005.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 57; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.157.45 (0.012 с.) |

принимаем

принимаем

[1, стр.126, табл. 1.6]

[1, стр.126, табл. 1.6]

– коэффициент эквивалентности для тяжелого режима нагружения [1, стр.129, табл. 4,6].

– коэффициент эквивалентности для тяжелого режима нагружения [1, стр.129, табл. 4,6].

то выбранный подшипник удовлетворяет заданным условиям работы.

то выбранный подшипник удовлетворяет заданным условиям работы. =

=

[

[  ],

], ,

МПа

,

МПа

выполняется.

выполняется. =

=  ,

МПа

,

МПа

,

МПа

,

МПа

. По [2, стр. 253, табл. 10.10] принимаем масло индустриальное И-40А (по ГОСТ 20799-75).

. По [2, стр. 253, табл. 10.10] принимаем масло индустриальное И-40А (по ГОСТ 20799-75).