Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор электродвигателя и расчет основных параметров привода.Стр 1 из 8Следующая ⇒

Исходные данные

Кинематическая схема привода:

7 – исполнительный механизм Введение Проектирование механизмов и машин, отвечающих потребностям в различных областях промышленности должно предусматривать их наибольший экономический эффект, высокие технико-экономические и эксплуатационные качества. Основные требования, предъявляемые создаваемому механизму: высокая производительность, надежность, технологичность, ремонтопригодность, экономичность, минимальные габариты и цена. Все вышеперечисленные требования учитывают в процессе проектирования и конструирования. Редуктором называют механизм, состоящий из зубчатых передач, выполняемый в виде отдельного агрегата и служащий для передачи крутящего момента от вала двигателя к валу исполнительного механизма. Проектируемый редуктор предназначен для передачи крутящего момента от вала электродвигателя к выходному валу редуктора и далее к приводу ленточного конвеера. Ведущий вал редуктора соединён с валом двигателя ремённой передачей. Ведомый вал редуктора соединён с валом рабочего механизма муфтой.

Расчет цилиндрических зубчатых зацеплений. Межосевое расстояние Межосевое расстояние передачи определяют из расчета на выносливость по контактным напряжениям

где Ka = 410 – для шевронных передач; Т1 -крутящий момент на шестерне, Н∙м; КН – коэффициент контактной нагрузки. Коэффициент ширины зубчатого венца для косозубых передач примем из стандартного ряда по ГОСТ 2185-66:

Полученное межосевое расстояние округляем до ближайшего стандартного значения Ширина зубчатых венцов и диаметры колес

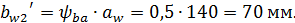

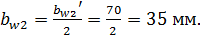

Ширина зубчатого венца колеса Для шевронной передачи ширину зубчатого венца колеса принимаем:

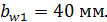

Ширину зубчатого венца шестерни Определим диаметры окружностей зубчатых колёс: делительные окружности

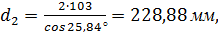

окружности вершин зубьев

окружности впадин зубьев

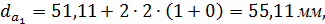

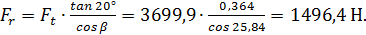

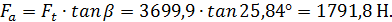

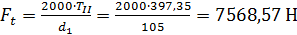

Силы в зацеплении. Окружная сила: Распорная сила: Осевая сила: Межосевое расстояние

где Ka = 450 – для прямозубых передач; Т2 -крутящий момент на шестерне, Н∙м; КН – коэффициент контактной нагрузки. Коэффициент ширины зубчатого венца для прямозубых передач принимаем

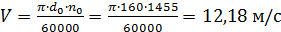

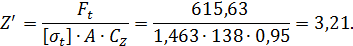

Полученное межосевое расстояние округляем до ближайшего стандартного значения Силы в зацеплении. Окружная сила: Распорная сила: Выбор ремня По величине крутящего момента на ведущем шкиве Т 0 выбираем ремень В нормального сечения [1, стр. 75, табл. 1,3]. Для этого ремня минимальный диаметр ведущего шкива d0 min = 125 мм, ширина нейтрального слоя b p = 14 мм, площадь поперечного сечения одного ремня A = 138 мм2, масса 1 погонного метра ремня qm = 0,18 кг/м [1, стр. 75, табл. 1,3]. Скорость ремня

Окружное усилие

Частота пробегов ремня

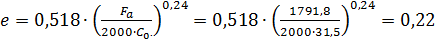

Число ремней Зададимся начальным значением Z = 3 и по [1, стр. 78, табл. 3,3] выберем СZ = 0,95 (коэффициент, учитывающий неравномерность распределения нагрузки между ремнями). Определим расчетное число ремней

Полученное значение 3.8. Сила предварительного натяжения одного ремня

Проектный расчёт валов. 4.1. Расчёт быстроходного вала: Определение опорных реакций Опорные реакции в вертикальной плоскости “zox”: 1.

2.

Опорные реакции в горизонтальной плоскости “yox”: 1.

2.

Выбор опасного сечения В качестве опасных сечений рассмотрим сечения, в которых действуют наибольшие изгибающие моменты и имеются концентраторы напряжений. Как следует из эпюр, к таким сечениям относятся сечения А, С. Из этих двух сечений рассмотрим сечение с наибольшим изгибающим моментом:

Для сечения А произведём расчёт вала на усталостную прочность.

Определение нагрузок В сечении действуют: изгибающий момент М = Определение напряжений Напряжения изгиба меняются по симметричному циклу с амплитудой:

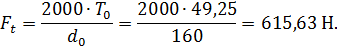

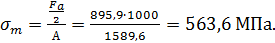

Средние нормальные напряжения:

Касательные напряжения меняются по отнулевому циклу (при частом реверсе)

Пределы выносливости Пределы выносливости углеродистых сталей при симметричном цикле изгиба и кручения определятся по следующим формулам: σ-1 = 0,43∙σb = 0,43·890 = 383 МПа, τ-1 = 0,58∙σ-1 = 0,58·383 = 222 МПа. Расчёт промежуточного вала Определение опорных реакций Опорные реакции в вертикальной плоскости “zox”: 1.

2.

Опорные реакции в горизонтальной плоскости “yox”: 1.

2.

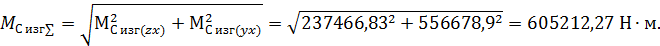

Выбор опасного сечения В качестве опасного сечения рассмотрим сечение, в котором действует наибольший изгибающий момент и имеется концентраторы напряжений. Как следует из эпюр, таким сечением является сечение С. Для этого сечения произведём расчёт вала на усталостную прочность. Определение нагрузок Суммарный изгибающий момент

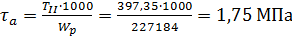

В сечении также действуют крутящий момент TII = 397,35 Н∙м, осевая сила FaТ = 0. Определение напряжений Напряжения изгиба меняются по симметричному циклу с амплитудой

Средние нормальные напряжения

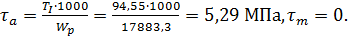

Касательные напряжения меняются по отнулевому циклу (при частом реверсе)

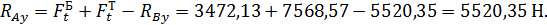

Пределы выносливости Пределы выносливости легированных сталей при симметричном цикле изгиба и кручения определятся по следующим формулам: σ-1 = 0,35∙σb + 100 = 0,35·900 +100 = 415 МПа, τ-1 = 0,58∙σ-1 = 0,58·415 = 240,7 МПа. Расчёт тихоходного вала Определение опорных реакций Опорные реакции в вертикальной плоскости “zox”: 1.

2.

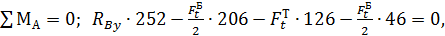

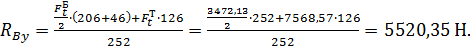

Опорные реакции в горизонтальной плоскости “yox”: 1.

2.

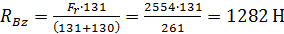

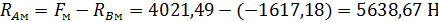

Опорные реакции при усилии от муфты: 1.

2.

Выбор опасного сечения В качестве опасных сечений рассмотрим сечения, в которых действуют наибольшие изгибающие моменты и имеются концентраторы напряжений. Как следует из эпюр, к таким сечениям относятся сечения А, С. Из этих двух сечений рассмотрим сечение с наибольшим изгибающим моментом:

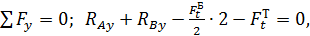

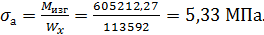

Для сечения С произведём расчёт вала на усталостную прочность. Определение нагрузок В сечении действуют: изгибающий момент М = Определение напряжений Напряжения изгиба меняются по симметричному циклу с амплитудой

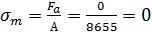

Средние нормальные напряжения

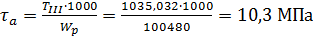

Касательные напряжения меняются по отнулевому циклу (при частом реверсе)

Пределы выносливости Пределы выносливости углеродистых сталей при симметричном цикле изгиба и кручения определятся по следующим формулам: σ-1 = 0,43∙σb = 0,43·890 = 383 МПа, τ-1 = 0,58∙σ-1 = 0,58·383 = 222,14 МПа. Выбор подшипников. Параметр осевого нагружения Определим

5.1.2.2. Коэффициент вращения: При вращении внутреннего кольца подшипника V = 1

5.1.2.3. Коэффициент нагрузки: Вычислим отношение 5.1.2.4. Температурный коэффициент: При рабочей температуре подшипника 5.1.2.5. Коэффициент безопасности: Примем, что зубчатая передача имеет 6ю степень точности. Коэффициент безопасности в этом случае 5.1.2.6. Эквивалентная динамическая нагрузка:

5.1.2.7. Долговечность подшипника при максимальной нагрузке, об:

где m =3 показатель степени кривой усталости для шарикоподшипников.

а1 = 1 – коэффициент надежности по ГОСТ 18855-94 [1, стр. 129]. а23 =0,75 – коэффициент, учитывающий совместное влияние на долговечность качества металла и условий эксплуатации [1, стр. 130, табл. 5.6].

Поскольку

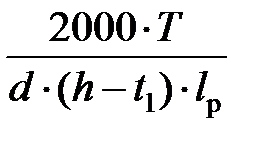

Расчет шпонок. 6.1. Расчет шпонок для быстроходного вала: Расчет выполняется как проверочный на смятие по формуле

где T – крутящий момент на участке вала со шпоночным пазом, Н×м; h – высота шпонки; t 1 – глубина паза на валу; l р – рабочая длина шпонки, для шпонок со скругленными торцами l р = l – b, здесь l – длина шпонки; b – ширина шпонки, [ Результаты расчета шпонок представлены в виде таблицы.

Условие 6.2. Расчет шпонок для тихоходного вала: Расчет выполняется как проверочный на смятие по формуле

где T – крутящий момент на участке вала со шпоночным пазом, Н×м; h – высота шпонки; t 1 – глубина паза на валу; l р – рабочая длина шпонки, для шпонок со скругленными торцами l р = l – b, здесь l – длина шпонки; b – ширина шпонки, [ Для тихоходного вала выбираем 2 шпонки для двух участков вала d = 53 мм и d = 38 мм: Результаты расчета шпонок для d = 53 мм представлены в виде таблицы.

Условие Результаты расчета шпонок для d = 38 мм представлены в виде таблицы.

Условие Выбор масла.

Смазывание зубчатых зацеплений производится окунанием зубчатых колес в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. По [2, стр. 253, табл. 10.8] устанавливаем вязкость масла. При контактных напряжениях σН = 450,46 МПа и σН = 496,85 МПа; скоростях υ = 2 м/с и υ = 0,92 м/с на быстроходной и тихоходной ступени соответственно, рекомендуемая вязкость масла должна быть примерно равна Подшипники смазываем пластичным смазочным материалом, закладываем в подшипниковые камеры при монтаже. Сорт мази УС-2[2, стр. 203, табл.9.14].

Сборка редуктора. Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на быстроходный вал надевают распорные втулки, затем насаживают маслоотражательные кольца и устанавливают шарикоподшипники, предварительно нагретые в масле до 80 – 100° С. на промежуточный вал закладывают шпонки и напрессовывают зубчатые колеса до упора в шестерню; затем надевают распорные втулки и устанавливают роликоподшипники, предварительно нагретые в масле. в тихоходный вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливаем крышку на корпус с помощью двух штифтов; затягиваем болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец быстроходного вала в шпоночную канавку закладывают шпонку, устанавливают шкив ременной передачи. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытание на стенде по программе, устанавливаемой техническими условиями.

Заключение. В процессе работы был разработан привод ленточного конвейера в соответствии с исходными данными. Был применен асинхронный электродвигатель 160S8 c мощностью Р = 7,5 кВт, синхронной частотой вращения nc = 750. Движение от вала двигателя к ведущему валу редуктора передается посредством клиноременной передачи (uр.п. = 2). По сравнению плоскоременной клиноременная передача обладает большей тяговой способностью и относительно малыми габаритами. От ведомого вала редуктора движение передаётся к исполнительному механизму с помощью муфты.

Список литературы.

1. Расчет деталей машин: учебное пособие. Г. Л. Баранов – 2-е изд. переработанное и дополненное. – Екатеринбург: УГТУ-УПИ, 2007. 2. Курсовое проектирование деталей машин: учебное пособие. С.А. Чернавский– 3-е изд., стереотипное. Перепечатка с издания 1987 г. – М.: ООО ТИД «Альянс», 2005. 3. Г.И. Казанский, А.Г. Черненко, Л.П. Вязкова, С.В. Парышев Методические указания и справочные материалы по курсам: Детали машин и основы конструирования,1991. Г.Л. Баранов, Ю.В. Песин, Расчет деталей машин, 2005. Детали машин. Проектирование, Л.В.Курмаз, А.Т. Скойбеда, 2002. Конструирование узлов и деталей машин, П.Ф. Дунаев, О.П.Леликов. Детали машин и основы конструирования, М.Н.Ерохин, 2005.

Исходные данные

Кинематическая схема привода:

7 – исполнительный механизм Введение Проектирование механизмов и машин, отвечающих потребностям в различных областях промышленности должно предусматривать их наибольший экономический эффект, высокие технико-экономические и эксплуатационные качества. Основные требования, предъявляемые создаваемому механизму: высокая производительность, надежность, технологичность, ремонтопригодность, экономичность, минимальные габариты и цена. Все вышеперечисленные требования учитывают в процессе проектирования и конструирования. Редуктором называют механизм, состоящий из зубчатых передач, выполняемый в виде отдельного агрегата и служащий для передачи крутящего момента от вала двигателя к валу исполнительного механизма. Проектируемый редуктор предназначен для передачи крутящего момента от вала электродвигателя к выходному валу редуктора и далее к приводу ленточного конвеера. Ведущий вал редуктора соединён с валом двигателя ремённой передачей. Ведомый вал редуктора соединён с валом рабочего механизма муфтой.

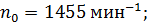

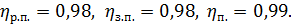

Выбор электродвигателя и расчет основных параметров привода. 1.1. Выбор электродвигателя: Требуемая мощность электродвигателя: где

Здесь Тогда Для двухступенчатых редукторов: Синхронную частоту вращения двигателя выбираем из диапазона:

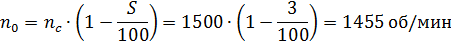

По требуемой мощности[1, стр. 216, табл.П.1] выбираем электродвигатель асинхронный 4А132S4 закрытый обдуваемый по ГОСТ 19523-81 с ближайшей большей стандартной мощностью 1.2. Частота вращения вала двигателя:

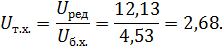

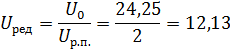

1.3. Общее передаточное число привода:

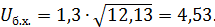

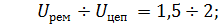

1.4. Передаточное число редуктора и передаточные числа ступеней: Предварительное передаточное число ременной передачи выбираем из диапазона

Передаточное число быстроходной передачи:

где

Передаточное число тихоходной передачи:

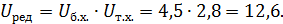

Передаточные числа округлим до ближайших стандартных значений по ГОСТ 2185-66:

Уточненное передаточное число редуктора:

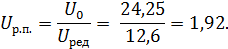

1.5. Передаточное число ременной передачи (уточненное):

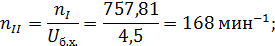

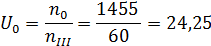

1.6. Частоты вращения валов:

1.7. Угловые скорости на валах:

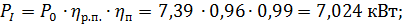

1.8. Мощности на валах:

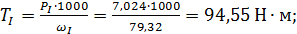

1.9. Крутящие моменты, передаваемые валами: Крутящий момент на валу определяется по формуле

Сведем все полученные данные в таблицу 1.1.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.194.84 (0.146 с.) |

6,5

6,5

60

60

=

=  (u+1)

(u+1)  ,

, [1, стр. 11]. На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки kН =1,2. Тогда:

[1, стр. 11]. На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки kН =1,2. Тогда:

[1, стр. 11, табл. 6.1].

[1, стр. 11, табл. 6.1].

принимают на 2…5 мм больше чем

принимают на 2…5 мм больше чем  . Примем

. Примем

,

,

,

,

,

, [1, стр. 11]. На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки kН =1,2. Тогда:

[1, стр. 11]. На этапе проектного расчёта задаёмся значением коэффициента контактной нагрузки kН =1,2. Тогда:

[ 1, стр. 11, табл. 6.1].

[ 1, стр. 11, табл. 6.1].

.

.

округлим до ближайшего большего целого числа Z = 4. Для этого числа ремней СZ = 0,9 [1, стр. 78, табл. 3,3]. Подставим СZ в формулу для

округлим до ближайшего большего целого числа Z = 4. Для этого числа ремней СZ = 0,9 [1, стр. 78, табл. 3,3]. Подставим СZ в формулу для  . Поскольку

. Поскольку  окончательно примем Z = 4.

окончательно примем Z = 4.

,

, .

.

.

.

.

. ;

; .

. Н∙мм, крутящий момент TI = 94,55 Н∙м, осевая сила

Н∙мм, крутящий момент TI = 94,55 Н∙м, осевая сила  Н.

Н.

.

. ,

,

.

. ,

,

.

. ,

, .

. ;

; .

. Н∙мм, крутящий момент TIII = 1035,032 Н∙м. и осевая сила

Н∙мм, крутящий момент TIII = 1035,032 Н∙м. и осевая сила

.

. ,

,  по [1, стр. 127, табл.2,6]

по [1, стр. 127, табл.2,6]

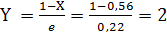

Учитывая, что

Учитывая, что  принимаем X = 0,56,

принимаем X = 0,56,  [1, стр125]

[1, стр125] принимаем

принимаем

[1, стр.126, табл. 1.6]

[1, стр.126, табл. 1.6]

– коэффициент эквивалентности для тяжелого режима нагружения [1, стр.129, табл. 4,6].

– коэффициент эквивалентности для тяжелого режима нагружения [1, стр.129, табл. 4,6].

то выбранный подшипник удовлетворяет заданным условиям работы.

то выбранный подшипник удовлетворяет заданным условиям работы. =

=

[

[  ],

], ,

МПа

,

МПа

выполняется.

выполняется. =

=  ,

МПа

,

МПа

,

МПа

,

МПа

. По [2, стр. 253, табл. 10.10] принимаем масло индустриальное И-40А (по ГОСТ 20799-75).

. По [2, стр. 253, табл. 10.10] принимаем масло индустриальное И-40А (по ГОСТ 20799-75).

– мощность на валу исполнительного механизма,

– мощность на валу исполнительного механизма,  общий коэффициент полезного действия привода:

общий коэффициент полезного действия привода:

,

,

КПД одной пары подшибников качения, согласно [1, стр. 216, табл.П.2], примем,

КПД одной пары подшибников качения, согласно [1, стр. 216, табл.П.2], примем,

;

;

, синхронной частотой вращения

, синхронной частотой вращения  , скольжением

, скольжением  и

и  .

.

. Примем

. Примем  . Тогда передаточное число редуктора (предварительное):

. Тогда передаточное число редуктора (предварительное):

,

, . Примем

. Примем