Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и принадлежностиСтр 1 из 11Следующая ⇒

ДЕТАЛИ И МЕХАНИЗМЫ ПРИБОРОВ Лабораторный практикум Минск БНТУ 2013

ДЕТАЛИ И МЕХАНИЗМЫ ПРИБОРОВ

Лабораторный практикум для студентов специальностей 1-38 01 01 «Механические и электромеханические приборы и аппараты», 1-38 02 02 «Биотехнические и медицинские аппараты и системы», 1-52 02 01 «Технология и оборудование ювелирного производства»

УДК 681.2-2 (076.5) (075.8) ББК 34.9я7 Д38

С о с т а в и т е л и: П. О. Корзун, А. А. Новиков Р е ц е н з е н т ы: Ф. Е. Савко, Е. Ф. Пантелеенко Д38 Детали и механизмы приборов: лабораторный практикум для сту- дентов специальностей 1-38 01 01 «Механические и электромеханичес- кие приборы и аппараты», 1-38 02 02 «Биотехнические и медицинские аппараты и системы», 1-52 02 01 «Технология и оборудование ювелир- ного производства» / cост.: П. О. Корзун, А. А. Новиков. – Минск: БНТУ, 2013. – 94 с. ISBN 978-985-550-153-5.

Лабораторный практикум включает в себя теоретические основы по дисциплине «Детали и механизмы приборов», методику выполнения лабораторных работ, пример оформления работы, контрольные вопросы. УДК 681.2-2 (076.5) (075.8) ББК 34.9я7

Лабораторная работа № 1 Соединения деталей приборов...................................................... 4 Лабораторная работа № 2 Исследование рычажных механизмов........................................ 12 Лабораторная работа № 3 Изучение подшипников качения................................................. 23 Лабораторная работа № 4 Изучение передач цилиндрическими зубчатыми колесами...... 32 Лабораторная работа № 5 Изучение червячных передач...................................................... 46 Лабораторная работа № 6 Изучение фрикционных передач................................................. 60 Лабораторная работа № 7 Исследование передачи винт-гайка............................................. 71 Лабораторная работа № 8 Изучение мальтийского механизма............................................ 83

СОЕДИНЕНИЯ ДЕТАЛЕЙ ПРИБОРОВ Цель работы: изучение основных видов соединений деталей при- боров; изучение и анализ разъемных и неразъемных соединений.

Оборудование и принадлежности 1. Изучаемая деталь (узел). 2. Линейка измерительная. 3. Штангенциркуль.

Теоретические положения Приборы состоят из деталей. Деталью принято называть элемент конструкции, изготовленный из материала одной марки без приме- нения операций сборки. Число деталей в сложных машинах может достигать десятков и сотен тысяч. Некоторые совокупности совместно работающих дета- лей объединяются в отдельную конструкцию – сборочную единицу. Сборочная единица (узел) – совокупность деталей, соединенных на предприятии-изготовителе сборочными операциями (завинчива- нием, сваркой и т. п.) и предназначенных для совместной работы. Многие детали и узлы различных машин похожи, имеют одина- ковые функциональные назначения и применяются почти во всех машинах – их называют деталями общего назначения.

Соединение деталей машин Для выполнения своих функций детали машин соответствую- щим образом соединяются между собой. При этом детали образуют подвижные (различного рода шарниры, подшипники, зацепления и др.) и неподвижные (болтовые, сварные, шпоночные и др.) соеди- нения. Наличие подвижных соединений в машине обеспечивает от- носительное перемещение деталей, предусмотренное ее кинемати- ческой схемой, таким образом, взаимное положение между соеди- няемыми деталями может изменяться во время работы. При непод-

Детали соединений образуют наиболее распространенную груп- пу деталей машин. Работоспособностью соединений, как показыва- ет практика, определяется надежность конструкции в целом. В ма- шиностроении термин «соединение» принято относить только к не- подвижным соединениям деталей машин. По форме сопрягаемых поверхностей различают плоские, цилинд- рические, конические, сферические, винтовые соединения.

Соединения по признаку возможности разборки делят на разъ- емные и неразъемные. Разъемные соединения разбираются без разрушения деталей. К этому типу относятся резьбовые, шпоночные, штифтовые, зубча- тые (шлицевые) и другие соединения.

Болт 1 представляет собой стержень с резьбой для гайки на од- ном конце и головкой на другом (рисунок 1.1, а). За головку болт вращают или, наоборот, удерживают от вращения при соединении деталей. Между гайкой 2 и соединяемыми деталями ставят шайбу 3.

Винт 4 – это стержень обычно с головкой на одном конце и резьбой на другом конце, которым он ввинчивается в резьбовое от- верстие одной из соединяемых деталей (рисунок 1.1, б). Шпилька 5 представляет собой стержень, имеющий резьбу с обо- их концов. При соединении шпилькой ее ввертывают в одну из скрепляемых деталей, а на другой конец шпильки навинчивают гайку (рисунок 1.1, в). Гайка 2 – это деталь с резьбовым отверстием, навинчиваемая на болт (см. рисунок 1.1, а) или на шпильку (см. рисунок 1.1, в) и слу- жащая для замыкания скрепляемых с помощью болта или шпильки деталей соединения. Соединение болтом применяют для деталей сравнительно малой толщины, а также при многократной разборке и сборке соединений. Возможны варианты установки болтов с зазором (см. рисунок 1.1, а) и без зазора (рисунок 1.1, г) между болтом и соединяемыми деталя- ми. При большой толщине соединяемых деталей предпочтительны соединения с помощью шпилек. Из всех видов соединений, применяемых в машиностроении, резьбовые – самые распространенные. До 60 % деталей имеют резь- бу, так как они наиболее надежны и удобны для сборки и разборки, имеют небольшие габариты и возможность фиксированного зажима в любом положении, просты в изготовлении. В нашей стране и за рубежом существуют стандарты на наибо- лее распространенные виды резьбовых крепежных деталей. Пример обозначения детали резьбового соединения: Болт с диаметром резьбы 12 мм, размер под ключ S = 18 мм, дли- ной l = 60 мм с шагом 1,25 мм, с полем допуска 6g: Болт М12 ´ 1,25-6g ´ 60 ГОСТ 7798. Шпоночным называют соединение зацеплением с помощью шпонки двух соосных цилиндрических (конических) деталей (рисунки 1.2, 1.3). Шпонкой 1 называют деталь в виде призматического (рисунок 1.2, а, б), круглого (рисунок 1.2, г) или клинового (рисунок 1.3) стержня, уста- навливаемого в пазах вала и ступицы и препятствующего относи- тельному повороту или сдвигу этих деталей. Шпонки применяют

Шпоночные соединения делятся на две группы: ненапряженные и напряженные. Ненапряженные соединения осуществляются приз- матическими и сегментными шпонками (рисунок 1.2, в), которые не вызывают деформации ступицы и вала при сборке. Напряженные со- единения осуществляются клиновыми и круглыми шпонками (штиф- тами), устанавливаемыми с натягом и вызывающими деформацию вала и ступицы при сборке. Применяют также штифты для точной ориентации одной детали относительно другой: цилиндрические (ри- сунок 1.4, а) и конические (рисунок 1.4, б) штифты.

Достоинства этих соединений заключаются в простоте конструк- ции, невысокой стоимости изготовления, удобстве сборки и разбор- ки. Однако канавки для шпонок существенно снижают прочность вала, так как создают значительную концентрацию напряжений.

Все размеры зубчатых (шлицевых) соединений, а также допуски на них стандартизованы. Неразъемные соединения – это соединения, при разборке кото- рых элементы, связывающие их, разрушаются и тем самым стано- вятся непригодными для дальнейшей работы. К соединениям такого типа относятся: заклепочные, сварные, прессовые, клеевые и др. Заклепки представляют собой сплошной или полый цилиндриче- ский стержень. Заклепочные соединения образуются постановкой заклепок в совмещенные отверстия соединяемых деталей и после- дующей расклепкой их. Геометрические размеры заклепок стандартизованы. Основные типы заклепок, различаемые по форме головок, изображены на ри- сунке 1.6.

Заклепочные соединения применяют для изделий из листового, полосового материала или профильного проката при небольшой толщине соединяемых деталей; для скрепления деталей из разных материалов; деталей из материалов, не допускающих нагрева или несвариваемых; в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металло- конструкции мостов и т. д.). Заклепочные соединения вытесняются более экономичными и технологичными сварными и клеевыми со- единениями, так как отверстия под заклепки ослабляют сечения де-

Заклепки изготавливают из низкоуглеродистых сталей, цветных металлов или их сплавов. При выборе материалов желательно, что- бы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными. Сварные соединения – это неразъемные соединения (рисунок 1.7, а), основанные на использовании сил молекулярного сцепления между частями свариваемых деталей при их нагревании или пластическом деформировании. Сварные соединения являются наиболее совер- шенными неразъемными соединениями, так как лучше других при- ближают составные детали к целым и позволяют изготавливать де- тали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности дета- лей из целого металла. Освоена сварка всех конструкционных ста- лей, цветных сплавов и пластмасс. Замена клепаных конструкций сварными уменьшает их массу до 25 %, а замена литых конструк- ций сварными экономит до 30 % и более металла. Высокая произ- водительность сварочного процесса и хорошее качество соединений обеспечили широкое распространение сварки в технике. Основные недостатки: наличие остаточных напряжений из-за неоднородности нагрева и охлаждения; возможность коробления деталей при свари- вании; возможность существования скрытых (невидимых) дефектов (трещин, непроваров), снижающих прочность соединений.

Рисунок 1.7 – Сварные соединения

Условные изображения и обозначения швов сварных соединений стандартизованы.

Содержание отчета 1. Титульный лист. 2. Цель работы. 3. Описание, составленное по данному методическому руковод- ству, в котором надо представить названия, характеристики, назна- чение, рисунки деталей. 4. Эскиз детали или сборочной единицы (по усмотрению препо- давателя), выполненный на листе формата А4 (А3) в соответствии с требованиями ЕСКД.

Контрольные вопросы 1. В чем отличие детали от сборочной единицы? 2. Какие типы соединений используют в машиностроении? 3. Какие соединения относят к разъемным (неразъемным)? 4.

5. Каковы достоинства резьбовых соединений? 6. Какие виды шпонок Вы знаете? 7. Каковы достоинства и недостатки шпоночных соединений? 8. Какой профиль могут иметь зубья шлицевого соединения? 9. Почему некоторые виды соединений называют неразъемными? 10. Какими достоинствами обладают заклепочные соединения? 11. Каковы преимущества и недостатки сварных соединений? 12. Каковы основные виды сварных соединений?

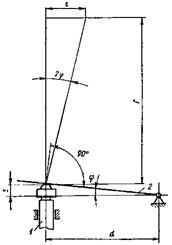

Лабораторная работа № 2 Теоретические положения Синусный механизм Синусные механизмы (рисунок 2.3) служат для преобразования поступательного движения во вращательное и состоят из толкателя 2, движущегося поступательно, и рычага 1 со сферическим наконеч- ником, находящегося в колебательном движении. Ведущим звеном может являться как толкатель, так и рычаг. Определим характеристику и передаточное отношение синусно- го механизма, т. е. зависимость между перемещением толкателя s и углом порота рычага 1 на угол φ:

Как видно из этого уравнения, характеристика синусного меха- низма не зависит от радиуса сферического наконечника рычага.

Величина передаточного отношения остается постоянной. Его мгновенное значение определяется положением звеньев механизма (углом поворота φ). Синусные механизмы применяют в рычажных скобах (рису- нок 2.4, а), сильфонных манометрах (рисунок 2.4, б), центробежных тахометрах (рисунок 2.4, в) и других устройствах.

Тангенсные механизмы применяются для тех же целей, что и си- нусные. В отличие от последних, в которых точка контакта при работе механизма перемещается по плоской поверхности толкателя, в тан- генсных механизмах она скользит по рабочей поверхности рычага. На рисунке 2.5 показана схема тангенсного механизма, характе- ристика которого определяется следующей зависимостью:

Передаточное отношение тангенсного механизма для случая, ко- гда ведущим является толкатель:

Примером использования тангенсного механизма является кон- струкция оптиметра (рисунок 2.6).

а б Рисунок 2.6 – Оптиметр: а – общий вид; б – принцип действия

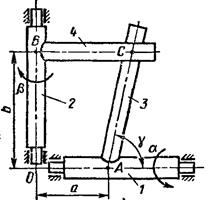

Двойной тангенсный механизм На рисунке 2.7 показана схема рычажного механизма, представ- ляющего собой комбинацию двух тангенсных механизмов. Он со- стоит из рычага 2, передающего движение от ведущего толкателя 1 к ведомому толкателю 3.

В реальной конструкции рычажного механизма стержни, сопри- касающиеся с рычагом, обычно имеют сферический наконечник. При повороте рычага на угол φ точка касания смещается. В резуль- тате передаточное отношение изменяется. Пусть вначале рычаг находится в горизонтальном положении и его передаточное отно- шение i 0 = l 2 / l 1. При повороте рычага на угол φ точки касания стержней и рычага сместятся, в результате чего возникнет погреш- ность перемещения. В рассматриваемом случае уменьшение ошибки передаточного отношения достигается уменьшением радиусов R 1 и R 2, поэтому применяют ножевые опоры, которые имеют малый ра- диус закругления порядка 0,5–5 мкм. Еще одним способом компенсации конструктивной погрешности передаточного отношения является использование сферических нако- нечников, радиусы которых пропорциональны длинам плеч рычагов. Простейшим примером двойного механизма являются рычажные весы (рисунок 2.8).

Поводковые механизмы Поводковые механизмы относятся к пространственным механиз- мам. Их применяют в различных измерительных приборах для пре- образования вращательного движения ведущего звена во вращатель- ное движение ведомого звена. Последнее находится под определен- ным углом к ведущему звену. В поводковом механизме (рисунок 2.9) движение с ведущего ва- ла 1 передается на ведомый вал 2 с помощью поводков 3 и 4, пред- ставляющих собой стержни любого диаметра, оси которых либо перпендикулярны к осям валов 1 и 2, либо одна из осей (чаще ось ведущего поводка) наклонена под углом γ ≠ 90°. Точки пересечения А и В осей поводков с осями соответствующих валов находятся на расстояниях a и b от точки пересечения валов O. При повороте ве- дущего вал 1 на угол α ведомый вал 2 поворачивается на угол β, в общем случае равный углу α.

Характеристика поводкового механизма имеет вид

b= arctg b ×tga. a + b ctgg cosa

(2.6)

Тогда передаточное отношение всего механизма определяется по формуле a +cosa×ctgg

æ 2 ö

(2.7)

ç b 2 ÷ b ç b 2 ÷ b

è ø Передаточное отношение не является величиной постоянной и зависит от ряда параметров механизма. К их числу относятся: угол поворота ведущего поводка α, отношение длин поводков, угол наклона ведущего поводка γ. Поводковые механизмы благодаря простоте изготовления при- меняют в приборах, заменяя зубчатые механизмы с коническими колесами при ограниченных углах поворота. Несмотря на наличие трения скольжения в точке контакта поводков, КПД этих механиз- мов достаточно высок и составляет 92–96 %. Лабораторная установка

Наконечник индикатора 5 является сменным (плоский и сфери- ческий). При использовании плоского наконечника его необходимо устанавливать таким образом, чтобы он входил в контакт с цилин- дрической поверхностью подшипника. Сферический наконечник дол-жен опираться на плоскую поверхность рычага (площадка 7) как можно ближе к оси подшипника.

Порядок выполнения работы 1. Получить у преподавателя или инженера принадлежности к ра- боте и установку. 2. Ознакомиться с принципом работы лабораторной установки. 3. Начертить схему установки. 4. Измерить расстояния между осями подшипников и центром опоры. 5. Установить в индикатор плоский наконечник. Опереть нако- нечник индикатора на подшипник II. 6. Установить барабан микрометра в нулевое положение. 7. Установить ноль на шкале индикатора. 8. Сделать один оборот барабана микрометра. 9.

10. 11. Переместить наконечник на вал III. 12. Повторить пункты 6–9. 13. Заменить наконечник на сферический. Установить индикатор на плоскую площадку. 14. Повторить пункты 6–12. 15. Заполнить таблицу. 16. Построить график зависимости показаний индикатора от пе- ремещений микрометра. 17. Получить у преподавателя устройство с поводковым меха- низмом. 18. Начертить валы с поводковым механизмом, указав при этом способы крепления поводков. 19. Оформить отчет о лабораторной работе.

Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Схема установки (плоская). 5. Результаты измерений (таблица 2.1). 6. График по результатам измерений. 7. Чертежи валов с поводковыми механизмами. 8. Выводы. Контрольные вопросы 1. Назначение рычажных механизмов. 2. Определения понятий «рычаг», «коромысло», «кривошип». 3. Классификация рычажных механизмов. 4. Требования к рычажным механизмам в приборах. 5. Передаточная функция синусного механизма. 6. Примеры применения синусного механизма. 7. Передаточная функция тангенсного механизма. 8. Примеры применения тангенсного механизма. 9. Передаточная функция двойного тангенсного механизма. 10. Примеры применения двойного тангенсного механизма. 11. Поясните результаты измерений.

1. Элементы приборных устройств: учебное пособие для студен- тов вузов: в 2 ч. / О. Ф. Тищенко [и др.]; под ред. О. Ф. Тищенко. – М.: Высшая школа, 1982. – Ч. 1: Детали, соединения и передачи. – 304 с. 2. Милосердин, Ю. В. Расчет и конструирование механизмов при- боров и установок: учебное пособие для приборостроительных ин- женерно-физических специальностей вузов / Ю. В. Милосердин, Ю. Г. Лакин. – М.: Машиностроение, 1978. – 320 с.

Лабораторная работа № 3 Теоретические положения Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Чертежи подшипников. 5. Чертежи подшипниковых узлов. 6. Выводы.

Контрольные вопросы 1. Нагрузку каких направлений может воспринимать конкрет- ный ПК? 2. Обеспечивает ли подшипник фиксацию вала в осевом направ- лении? 3. 4. Сравнительная оценка жесткости подшипника в радиальном и осевом направлениях. 5. Расшифруйте маркировку подшипника. Литература 1. Подшипники качения: справочник-каталог / под ред. В. Н. На- рышкина и Р. В. Корасташевского. – М.: Машиностроение, 1984. – 280 с. 2. Перель, Л. Я. Подшипники качения. Расчет, проектирование и обслуживание опор: справочник / Л. Я. Перель, А. А. Филатов. – М.: Машиностроение, 1992. – 608 с. 3. Анурьев, В. И. Справочник конструктора-машиностроителя: в 3 т. / В. И. Анурьев. – М.: Машиностроение, 1992. – Т. 2. – С. 74–233.

Лабораторная работа № 4 Теоретические положения Классификация зубчатых передач. Общие требования Зубчатым колесом называется зубчатое звено с замкнутой систе- мой зубьев, обеспечивающее непрерывное движение другого зубча- того звена (ГОСТ 16530). Зубчатые колеса предназначаются для пе-

В зависимости от формы колес и взаимного расположения осей валов зубчатые передачи делят: - на цилиндрические с внешним и внутренним зацеплением (оси параллельны); - конические (оси пересекаются); - червячные (оси перекрещиваются); - реечные (ось колеса параллельна исходной производящей ли- нии рейки). В зависимости от расположения и формы зубьев зубчатые колеса подразделяют: - на прямозубые; - косозубые; - шевронные; - с криволинейными зубьями. Профиль зубьев может быть эвольвентным, циклоидальным, треу- гольным круговой формы (передача Новикова) и др. Кроме того, в крановых механизмах применяются зубчатые колеса с нессимет- ричным профилем зуба. Наибольшее распространение получили эвольвентные цилин- дрические зубчатые передачи. Выбор вида зацепления в зубчатых передачах приборных устройств определяется чаще всего не требованиями, предъявляе- мыми к прочности их элементов, а кинематическими, конструктив- ными, технологическими и рядом других требований, например, к точности передачи движения. Лишь в отдельных случаях произво- дят расчет элементов зубчатой передачи на прочность. Как правило, такой расчет является проверочным. Особенностями зубчатых механизмов приборов являются: - мелкомодульные передачи с m < 1 мм; - большие передаточные отношения (до 15 в одной паре зубча- тых колес); - соизмеримость погрешностей изготовления мелкомодульных колес с размерами колес, что вызывает необходимость учета по- грешностей уже на стадии геометрического расчета; - - малые диаметры посадочных поверхностей по сравнению с диа- метрами делительных поверхностей и т. д. В большинстве случаев к зацеплениям, применяемым в приборо- строении, предъявляются повышенные требования к сохранению постоянства передаточного отношения. Передача вращения должна быть по возможности непрерывной, т. е. зацепление очередной па- ры зубьев должно начинаться до окончания зацепления впереди иду- щей пары зубьев. Отсюда следует, что коэффициент перекрытия должен быть больше или по крайней мере равен единице. В передачах с ускорением вращения, например, в часовых меха- низмах, получаемые на выходных валах моменты вращения весьма малы и едва превышают моменты торможения. При этих условиях трение между зубьями и в подшипниках должно быть очень малым, поэтому цапфы валов должны иметь как можно меньшие диаметры и быть достаточно прочными, а рабочие поверхности зубьев и цапф должны быть хорошо отполированы. Относительное скольжение про- филей зубьев, находящихся в зацеплении, должно быть по возмож- ности минимальным и равномерным. К зубчатым передачам, работающим с реверсированием вращения, дополнительно предъявляются требования уменьшения мертвого хода. Уменьшение времени реверсирования связано с минимизацией момен- тов инерции зубчатых колес, т. е. с облегчением конструкции колес. Во многих случаях обязательным является требование долговеч- ности работы. Срок службы колес приборов доходит сейчас до 50 000 часов при одноразовой смазке. Это накладывает требование устойчивости элементов зубчатых колес к износу. При этом во из- бежание потери точности, уменьшения КПД, возникновения доба- вочных динамических нагрузок требуется обеспечение устойчивых форм износа. Минимальных потерь на трение достигают как путем выбора со- ответствующего вида зацепления (наименьшие потери на трение характерны для циклоидального и некоторых особых видов зацеп- ления), так и путем тщательной обработки рабочих поверхностей зубьев (Ra = 1,25–0,63 мкм).

Следует иметь в виду, что для нормальной работы многих зубча- тых передач не требуется полного выполнения всех перечисленных требований.

Порядок выполнения работы 1. Получить у преподавателя или инженера принадлежности к ра- боте и редуктор для изучения. 2. Изучить конструкцию редуктора, при необходимости частич- но или полностью разобрав его на составные части. 3. Вычертить схему многоступенчатой зубчатой передачи, кото- рая используется в редукторе, указав входной и выходной (ведущий и ведомый) валы, а также направления их вращения. 4. Измерить параметры редуктора и его отдельных элементов. Найденные параметры занести в таблицу 4.1.

Таблица 4.1 – Измеренные параметры редуктора

5. Рассчитать остальные параметры многоступенчатого редукто- ра и полученные значения занести в таблицу 4.2.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.124.232 (0.204 с.) |

Белорусский национальный технический университет Кафедра «Конструирование и производство приборов»

Белорусский национальный технический университет Кафедра «Конструирование и производство приборов»

Резьбовыми называют такие соединения (рисунок 1.1), в которых сопряженные детали соединяются с помощью резьбы или резьбо- вых крепежных деталей (болты, обычные и специальные гайки, винты, шпильки и др.)

Резьбовыми называют такие соединения (рисунок 1.1), в которых сопряженные детали соединяются с помощью резьбы или резьбо- вых крепежных деталей (болты, обычные и специальные гайки, винты, шпильки и др.)

Шпонки этих типов регламентированы, их размеры выбирают по стандартам.

Шпонки этих типов регламентированы, их размеры выбирают по стандартам. Зубчатое (шлицевое) соединение условно можно рассматривать как многошпоночное, у которого шпонки, называемые шлицами (зубьями), выполнены как одно целое с валом 1 и входят в соответ- ствующие пазы ступицы 2 детали (рисунок 1.5, а). В шлицевом со- единении профиль сечения зубьев имеет прямоугольную, эвольвент- ную или треугольную форму (рисунок 1.5, б). Шлицевые соединения по сравнению со шпоночными имеют некоторые преимущества: воз- можность передачи больших вращающих моментов в связи с большей поверхностью контакта соединяемых деталей, лучшее центрирова- ние ступицы на валу, удобство сборки и разборки, большая уста- лостная прочность вала.

Зубчатое (шлицевое) соединение условно можно рассматривать как многошпоночное, у которого шпонки, называемые шлицами (зубьями), выполнены как одно целое с валом 1 и входят в соответ- ствующие пазы ступицы 2 детали (рисунок 1.5, а). В шлицевом со- единении профиль сечения зубьев имеет прямоугольную, эвольвент- ную или треугольную форму (рисунок 1.5, б). Шлицевые соединения по сравнению со шпоночными имеют некоторые преимущества: воз- можность передачи больших вращающих моментов в связи с большей поверхностью контакта соединяемых деталей, лучшее центрирова- ние ступицы на валу, удобство сборки и разборки, большая уста- лостная прочность вала.

Передаточное отношение для случая, когда ведущим является толкатель, найдем из следующего уравнения:

Передаточное отношение для случая, когда ведущим является толкатель, найдем из следующего уравнения:

где R – радиус наконечника толкателя.

где R – радиус наконечника толкателя.

Погрешность передаточного отношения для механизмов этого типа не зависит от температурных изменений, так как при измене- нии плеч рычагов их отношение остается постоянным и будет опре- деляться изгибом рычагов и ошибками изготовления плеч l 1 и l 2.

Погрешность передаточного отношения для механизмов этого типа не зависит от температурных изменений, так как при измене- нии плеч рычагов их отношение остается постоянным и будет опре- деляться изгибом рычагов и ошибками изготовления плеч l 1 и l 2.

cos2 aç -1÷ + 2 cosactgg + ctg2g +1

cos2 aç -1÷ + 2 cosactgg + ctg2g +1 Для проведения лабораторной работы используется лаборатор- ная установка, схема которой представлена на рисунке 2.10.

Для проведения лабораторной работы используется лаборатор- ная установка, схема которой представлена на рисунке 2.10.

Таблица 4.2 – Рассчитанные параметры редуктора

Таблица 4.2 – Рассчитанные параметры редуктора