Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пластическая деформация, механические свойства и рекристаллизация

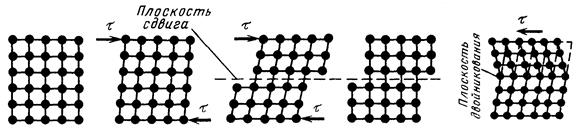

Из всех свойств материалов механические свойства являются важнейшими. Наиболее ответственные детали машин изготавливают из металлов, ими часто армируют композиты, чтобы обеспечить необходимую прочность, надежность. Для металлов характерна металлическая связь, для неметаллов ионная или ковалентная – несколько жесткая. Металлическая связь позволяет металлу, сплаву пластически деформироваться, придает способность к самоупрочнению в процессе пластической деформации. Металл способен самоупрочняться при увеличении количества дислокаций. У неметаллов этого не наблюдается и происходит разрушение, когда напряжения достигают некоторой величины. Пластическая деформация – это смещение одних слоев металла относительно других по линиям скольжения, образующимся по дислокациям. При любой пластической деформации происходит изменение геометрии зерна, детали, образца. При упругой деформации после снятия нагрузки с изделия форма и размеры детали, образца возвращаются в исходное состояние. При снятии нагрузки устраняются лишь упругая составляющая деформации, пластическая деформация – остается. На рисунке 13 показана схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений. Пластическая деформация осуществляется скольжением и двойнинованием. При упругой деформации изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину и атомы становятся на свои места, и деформация исчезает. При пластической деформации одна часть кристалла (поликристаллов) сдвигается по отношению к другой. При снятии нагрузки – деформация сохраняется. Эти сдвиги обнаруживаются при микроструктурном исследовании. Наблюдается изменение формы, величины зерен.

Рисунок 13 – Схема упругой и пластической деформации металла под действием напряжения сдвига τ

На рисунке 14 показаны диаграммы растяжения пластических материалов. Выделяются три характерных участка: О-А соответствует упругой деформации, А-А'- пластическая деформация (металл течет практически без увеличения нагрузки), А'- В – упругопластическая деформация с возрастанием нагрузки, В-С – упругопластическая деформация при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части.

а б

а – с площадкой текучести; б – без площадки текучести

Рисунок 14 – Схема машинных (первичных) диаграмм растяжения пластичных материалов

Испытание на разрыв образцов производят на разрывном прессе (рис.15). На рисунке 16 показаны схемы цилиндрического образца при различных стадиях растяжения.

1 — собственно машина; 2 — винт грузовой; 3 — нижней захват (активный); 4 — образец; 5 — верхний захват (пассивный); 6 — силоизмерительный датчик; 7 — пульт управления с электроприводной аппаратурой; 8 — индикатор нагрузок; 7 — рукоятки управления; 10 — диаграммный механизм, 11 — кабель

Рисунок 15 – Схема испытательной машины

а б в

а — образец до испытания (l0 и d0— начальные расчетные длина к диа- метр); б — образец, растянутый до максимальной нагрузки (lР и dР — расчетные длина и диаметр образца в области равномерной деформации); в — образец после разрыва ( lК, — конечная расчетная длина; dК — мини- мальный диаметр в месте разрыва)

Рисунок 16 – Схемы цилиндрического образца на различных стадиях растяжения

P=K× где K– коэффициент, зависящий от геометрии образца и свойств материала.

K=E×F0/L0, (2) где Е – модуль нормальной упругости, характеризующий жесткость материала. Чем выше Е, тем жестче материал.

σВ = Pmax/Fo, (3) где σВ – временное сопротивление разрыву – предел прочности, МПа.

σТ =Рт / Fo, (4) где σТ - предел текучести физический, т.е. это наименьшее напряжение при котором металл течет без заметного изменения нагрузки, МПа.

σ0,2 =P0,2 / F0, (5) σ0,2 – условный предел текучести, т.е. это напряжение, при котором остаточное удлинение достигает 0,2% от начальной длины образца, МПа.

δ = (1p – l0) / l0×100%, (6) где δ- относительное удлинение.

ψ = (S0 – Sp) / S0× 100%, (7) где ψ - относительное сужение.

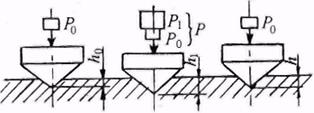

Относительное удлинение и сужение характеризуют пластичность металла. Площадь под кривой OAB пропорциональна работе, которая затрачивается на разрушение образца. С прочностью коррелирует твердость, т.е. свойство металла оказывать сопротивление контактной деформации при внедрении индентора (шарика, алмазного конуса, пирамидки). Наибольшее применение получили статические методы испытания на твердость: метод Бринеля, Роквелла, Виккерсса. На рисунке 17 показаны схемы испытания образцов на твердость. По методу Бринеля в поверхность вдавливаются твердосплавные стальные шарики диаметров (1; 2; 2,5; 5; 10 мм) в зависимости от твердости материала, его толщины. Замеряются только относительно нетвердые материалы, до 450НВ. По методу Виккерса в поверхность вдавливается алмазная четырехгранная пирамидка. Замеряются только твердые материалы. Обозначается твердость HV. По методу Роквелла в поверхность материалла вдавливается алмазный конус с углом 120

а б

в

а –по Бринеллю; б – по Виккерсу; в – по Роквеллу

Рисунок 17 – Схемы испытаний на твёрдость Обозначения твёрдости и нагрузки приведены в таблице 1.

Таблица 1 – Обозначения твёрдости и нагрузки

Нагрузки меняют при измерении материалов разной твердости, чтобы не повредить алмазный конус. Единицы измерения твердости кгс/мм Вязкость металла характеризует ударная вязкость, которая обозначается символом КС (an) и измеряется МДж/м

а б а — схема маятникового копра; б — расположение образца на копре; 1 — корпус; 2 — маятник; 3 — образец

Рисунок – 18 Схема испытаний на ударную вязкость На рисунке 19 изображены образцы для испытания на ударную вязкость.

а б в

а – образец с U – образным надрезом для изделий общего назначения; б – образец с V – образным надрезом для конструкций повышенной степе -ни надежности; в – Т-образный надрез или искусственно созданная трещина для изделий особоответственных конструкций, где сопротивление развитию трещин имеет первостепенное значение

Рисунок 19 – Образцы для испытаний на удар

Ударная вязкость характеризует склонность материалов к хрупкому разрушению и способность сопротивляться ударным нагрузкам. Разрушения бывают вязкие, хрупкие и характеризуются определенным видом излома: чашечным, острым с мелким зерном, промежуточным. Разрушение – это процесс зарождения и развития микротрещин в макротрещины. Металл должен иметь высокое сопротивление всем видам деформации и высокое сопротивление разрушению. Сопротивление деформации объединяется в единое понятие – прочность, а сопротивление разрушению в понятие – надежность и долговечность. Высококачественный конструкционный материал должен быть одновременно прочным, надежным и долговечным. Материал должен иметь кроме того минимальный износ, не уставать при циклических нагрузках, минимально корродировать.

Разрушение развивается следующим образом: к детали или образцу прилагается сила, вызывающая напряжения. Вначале образец упруго деформируется, количество дислокаций возрастает, они начинают двигаться скапливаясь в определенных местах. Металл начинает течь без приложения нагрузки, зерно изменяет форму (сечение, длину) металл самоупрочняется. Начинается упругопластическая деформация, затем в местах концентрации напряжений и дислокаций появляется зародышевая трещина. С увеличением напряжения трещины увеличиваются по количеству и размерам. Далее происходит вязкое, хрупкое или промежуточное разрушение. При вязком разрушении образец удлиняется, сужается, образуется тупая трещина. При хрупком разрушении – трещина тонкая, разветвленная. Вязкое разрушение характеризуется волокнистым (чашечным) изломом, хрупкое – кристаллическим (ручьистым). Вид разрушения зависит от состава сплава, физико-химических свойств, его структуры, условий нагружения, температуры, скорости деформации. На рисунке 20 показаны различные основные условия нагружения образцов, деталей.

а б в г д

а – растяжение; б – сжатие; в – изгиб; г – кручение; д – срез

Рисунок 20 – Основные виды нагружения

При различных температурах у металла могут проявляться хладноломкость и красноломкость. Хладноломкость вызывается стечением нескольких причин, но главное – повышенное содержание в стали фосфора. Красноломкость металла возникает при температурах обработки стали давлением (900-1200 Испытание на хладноломкость и критическую температуру хрупкости – способность металла охрупчиваться при низких температурах, производят при отрицательных температурах до минус 60 Испытания на усталость или циклические нагружения. Металл при данном нагружении обычно разрушается при более низких напряжениях, чем при однократном плавном нагружении. Свойство материалов противостоять усталости называют выносливостью. Методика испытания регламентирована ГОСТ 25.502-79. Усталостный излом практически у всех материалов (даже вязких) имеет характер хрупкого излома, микротрещины возникают в поверхностных слоях. Чем меньше шероховатость – тем меньше усталостных трещин. На разрушение при циклических нагрузках существенное влияние оказывают концентраторы напряжений (резкие переходы, царапины, риски, поры, раковины, неметаллические включения и т.п.)

Испытания на износ производятся на специальных станках, устройствах. Износ может быть при скольжении со смазкой и без неё, в валках, в среде образивов – образивно-ударный, ударно-образивный, ударный и т.д. Обычно износ определяется по уменьшению веса деталей или образцов. Испытания на коррозию производят в воде, морской воде, газах, кислотах, щелочах, галогенах и т.д. по уменьшению веса испытуемых образцов, межкристаллитной коррозии. Испытания на ползучесть проводятся при высоких температурах. При необходимости металлы испытываются и по другим параметрам на специальном оборудовании (магнитная проницаемость, восприимчивость, звукопродвижение и т. д.). Как говорилось выше, при любых видах деформации образуется наклеп. Следует добавить, что наклеп может быть объемным и поверхностным, который часто называется «нагартовкой». Объемный наклеп возникает при холодной обработке металла давлением (ОМД) во всем объеме (прокатка, ковка, прессование, волочение), поверхностный наклеп образуется при накатке, раскатке, дробеструйной и пескоструйной обработке и т. д. Объёмный наклеп чаще всего бывает вреден, т. к. не дает возможность продолжать ОМД, из - за образование трещин. Перед дальнейшей ОМД в этом случае необходимо снять наклеп, произведя термическую обработку – рекристаллизационный низкотемпературный отжиг. На рисунке 21 показана зависимость возникающих напряжений (наклепа) при холодной ОМД от температуры. Чтобы вернуть металл в устойчивое состояние, снять напряжения наклепа его нагревают. При поставке металл имеет определенную прочность σВ поставки. После ОМД прочность возрастает до σ наклепа. Чтобы металл подвергать дальнейшей ОМД наклеп необходимо снять, разупрочнить, уменьшить количество дислокаций.

σ

I – возврат; II – полигонизация; III – рекристаллизация

Рисунок 21 – Зависимость напряжений наклепа от температуры

I зона – зона возврата. Металл нагревают до температуры ≈ 0,2 T плавления. Снимается часть напряжений, уменьшается количество дислокации, структура не изменяется. Возврат производят для нагартованного, прессованного, тянутого (волоченного) металла, обычно при производстве пружин, рессор, торсионов. II зона – полигонизация. Металл нагревают до температуры 0,25 – 0,30 Т плавления. Снимается большая часть напряжений, начинается фрагментация зерна, его слабый рост. III зона – рекристаллизация. Металл нагревается до температур 0,3-0,4 Т плавления. В это время снимаются полностью напряжения в металле, исчезают дислокации, т. е. металл как бы отпускается. Зерно растет с увеличением температуры рекристаллизации. Величина рекристаллизационного зерна тем меньше, чем больше степень холодной деформации и тем крупнее, чем выше температура рекристаллизационного отжига.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 847; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.215 (0.031 с.) |

В области упругой деформации (участок ОА) зависимость между нагрузкой Р и абсолютным упругим удлинением

В области упругой деформации (участок ОА) зависимость между нагрузкой Р и абсолютным упругим удлинением  L пропорциональна и известна под названием закона Гука.

L пропорциональна и известна под названием закона Гука. или стальной шарик диаметром 1,588 мм. Можно замерять материалы любой твердости.

или стальной шарик диаметром 1,588 мм. Можно замерять материалы любой твердости.

Р

Р  Р2

Р2

(H).

(H).