Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нержавеющие стали (коррозионностойкие)

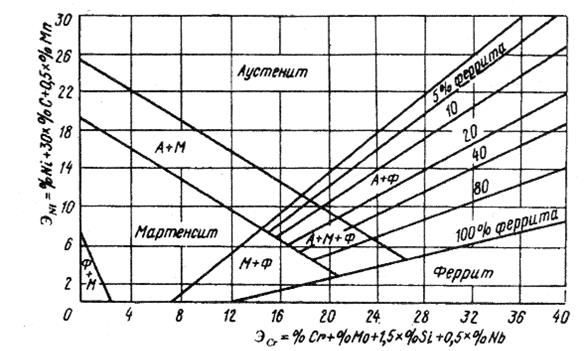

Коррозия – процесс разрушения металла под действием внешней среды. Различают химическую коррозию и электрохимическую, развивающуюся при контакте с электролитами с образованием на поверхности сплава микрогальванических элементов на границах фаз, зерен, дефектах структур. Анодные участки растворяются в электролите, реализуется межкристаллитная коррозия. Под воздействием нагрузок коррозия усиливается, появляется коррозионное растрескивание. Стали, устойчивые против электрохимической коррозии, называются нержавеющими. Введение более 13% хрома резко изменяет электрохимический потенциал стали с отрицательного на положительный и делает сталь нержавеющей. Хромистые нержавеющие стали содержат углерод от 0,03 до 0,40%, хром от 13 до 30%. Они могут быть ферритными (08Х17, 12Х17, 15Х25Т, 15Х28Т), мартенситно – ферритными (12Х13), мартенситными (20Х13, 30Х13, 40Х17 и др.). Стали термообрабатываются (закалка с отпуском) для получения определенных механических свойств. Для получения мелкого зерна хромистые стали легируют титаном. Хромоникелевые нержавеющие стали получают путем ввода в хромистые стали от 9 до 28 % никеля, который обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, большую коррозионную стойкость. В нержавеющих сталях может встречаться ά и γ- фазы в зависимости от содержания хрома, никеля (рис.53).

Рисунок 53 – Структурная диаграмма хромоникелевых нержавеющих сталей Шеффлера

При содержании никеля 8 – 10%, γ – фаза неустойчива, от 11 до 13% – γ – фаза метастабильная, при содержании никеля более 14% – γ – фаза стабильная. Практически все нержавеющие хромоникелевые стали закаливаются с температур 1050-1150°С в воде или масле для получения чистой аустенитной структуры без карбидов (Cr23, C6, Fe3C).Чтобы затем при нагреве металла карбиды вновь не выпадали из твердого раствора, стали легируют титаном Ti = (C×5+0,1)%, ниобием Б = (С×6+0,1)% для связывания углерода в TiC, NbC, которые очень тугоплавки и не распадаются при высоких температурах. Межкристаллитная коррозия (МКК) в этом случае не проявляется. Стали аусенитного класса: 03Х 18Н10Т, 12Х18Н10Т и др. Стали аустенито-мортенситного класса: 09Х15Н8Ю, 09Х17Н7Ю. Стали аустенисто-ферритного класса: 08Х22Н6Т, 03Х23Н6, 08Х21НМ2Т, 10Х25Н5М2, 08Х18Г8Н2Т часто микролегируют Nb, Cu, Si, Mo, Ti, Al, Cu. Ti и Al добавляют для интерметаллидного упрочнения при термомеханической низкотемпературной обработке.

Жаростойкие и жаропрочные стали Под жаростойкостью (окалиностойкость) понимают сопротивление металла окислению в газовой среде при температурах выше 550°С. Для этого сталь легируют Cr, Al, Si, которые создают на поверхности оксидные пленки Cr2O3, Al2O3, SiO2 и др. Это сильхромы, хромали, сильхромали. К ним относятся стали 40Х9С2, 40Х10С2М (сильхромы), 10Х13СЮ (сильхромаль). Аустенитные стали 12Х18Н10Т, 36Х18Н25С2 жаростойкие до 1100°С, ферритная сталь 08Х17Т применяется в теплообменниках до 900°С. Стали 12Х17Т, 15Х25Т, 12Х18Н10Т, 10Х23Н18ТБ, 12Х25Н16Г7АПА, ХН32Т, ХН45Ю, ХН78Т, 30Х24Н12С2Л, 15Х25Н19С2ЛА особо жаростойкие при высоких температурах и воспринимают термические удары при многократных закалках. Жаропрочные стали работают при высоких температурах под нагрузкой в течение заданного промежутка времени. Жаропрочные стали перлитного класса (12Х1МФ, 12Х1М1Ф, 20Х1М1Ф1БРА и др.) применяются для изготовления деталей паровых турбин, котлов. V и Nb измельчают зерно, Cr придает жаростойкость и жаропрочность. Стали мартенситного и мартенситно-ферритного класса (15Х11МФ, 11Х11Н2В2МФА, 15Х12ВНМФА, 18Х12ВМБФБ и др.) используются при температурах 550 - 600°С. К ним относятся так же хромансилы, сильхромы (10Х12Н8С2А, 40Х9С2, 40Х10С2М и др.). Аустенитные стали типа 08Х15Н24В4ТР, 09Х14Н19В2БР, 45Х14Н14В2МФ, 40Х15Н7Г7Ф2МС наиболее жаропрочны и жаростойки и упрочняются старением, интерметаллидным упрочнением из-за образования карбидов, интерметаллидов (NiTi, NiAl, Ni (Ti, Al), Ni Nb и др.). Их закаливают, подвергают старению, НТМО. Стали типа (10Х11Н20Т3П, 10Х11Н23Т3МП и др.) легируют Ti, Al, Mo, B, Nb для образования интерметаллидов, измельчения зерна, повышения жаропрочности. Они работают до температур 700°С - 750°С. Котельные стали используются для изготовления разного типа паровых котлов (12ХМФА, 12Х2МФСП, Х5ВФ, 15Х11МФ, Х12ВНМФ, Х12Б2МФ, 15Х12ВМФА и др.). Жаропрочные стали применяют для изготовления клапанов двигателей, лопаток газовых и паровых турбин, деталей реактивных двигателей, работающих до 700°С. Они жаростойки, жаропрочны, окалиностойки, пластичны, свариваемы, хорошо обрабатываются всеми видами давления.

Для особоответственных деталей турбин, реактивных двигателей, ракет применяют сплавы на основе никеля, хрома, кобальта, алюминия, титана. Нихромы Х15Н60, Х20Н80 Ферронихромы Х15Н60 Нимоник Н77Х20 T2Юl1, ХН77ТЮ, ХН77ТЮР, ХН70БМТ10 Хромель 0Х23Ю5 Фехраль Х13Ю4, 0Х27Ю5А

Стали с особенностями теплового расширения Эти стали имеют заданный коэффициент линейного расширения равный коэффициенту расширения стекла, пластмассы и др.материалов. Это сплавы железа, никеля, кобальта. Инвар 36Н: углерод - ≤0,05%, никель 36%, основа – железо. Ковар 29НК: углерод ≤ 0,05%, никель 29%, кобальт 18%, железо остальное.

Магнитные стали Магнитные стали и сплавы имеют высокую коэрцетивную силу (затрачивается много энергии на размагничивание и намагничивание). Это дает мартенсит с высокой плотностью дефектов. Материал постоянных магнитов прочен, тверд, хрупок. Его плавят обычно в индукционных печах, льют в формы, термообрабатывают, мехобрабатывают и шлифуют, намагничивают в магнитном поле, при ~1000°С отпускают. К сплавам, из которых изготавливают постоянные магниты, относятся, например: ЕХ3 (С=1%, Cr = 3%), ЕХ5К5, ЕХ9К15М2, ЮНДК15, ЮН14Д25А, ЮНДК31Т3БА, ЮНДК40Т8А, ЮНДК35Т5БА, ЮНДК35Т5АА. В настоящее время мощные постоянные магниты изготавливают из порошков Fe, Ni, Al, Co, Cr, Si с микродобавками порошков V, Nb,Nd.

Электротехнические стали Это стали магнитомягкие и применяются для изготовления «железа», электродвигателей, трансформаторов из тонколистовой холоднокатаной стали. У них высокая магнитная проницаемость, малая коэрцитивная сила (малы потери на перемагничивание и вихревые токи). Для этого используются железокремнистые сплавы, содержащие C=0,05– 0,005%, S и P ≤ 0,01% каждого. Содержание кислорода, водорода, азота должно быть минимальное.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 618; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.152.162 (0.009 с.) |