Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные этапы разработки нормативов

Поскольку нормативы разрабатываются для определенных организационно-технических условий, то при решении задач связанных с разработкой нормативов, следует придерживаться определенного порядка. Рассмотрим основные этапы разработки нормативов для серийного производства. Первоначальным этапом разработки нормативов является определение их конструкции – этап 1. Для серийного производства это: режимы обработки для Затем для каждого процесса необходимо установить номенклатуру всех Далее рассчитывается интервал измерений, т.е. промежуток между соседними значениями. Число интервалов определяется требуемой точностью и величиной диапазона. Систематизированный перечень элементов работы и факторов оформляется в виде таблицы, представляющей собой технико-нормировочную классификацию данного процесса. Такая классификация позволяет заранее установить объем работ, которые необходимо исследовать, и определяет содержание В соответствии с технико-нормировочной классификацией процессов осуществляется разработка «макетов» нормативов – этап 3. Макеты представляют собой формы будущих нормативных таблиц и отличаются от них главным

На основании макетов определяется объем необходимых технико-нормировочных исследований, их цель – установить закономерности изменения времени на выполнение работы – этап4. Для разработки нормативов на ручные

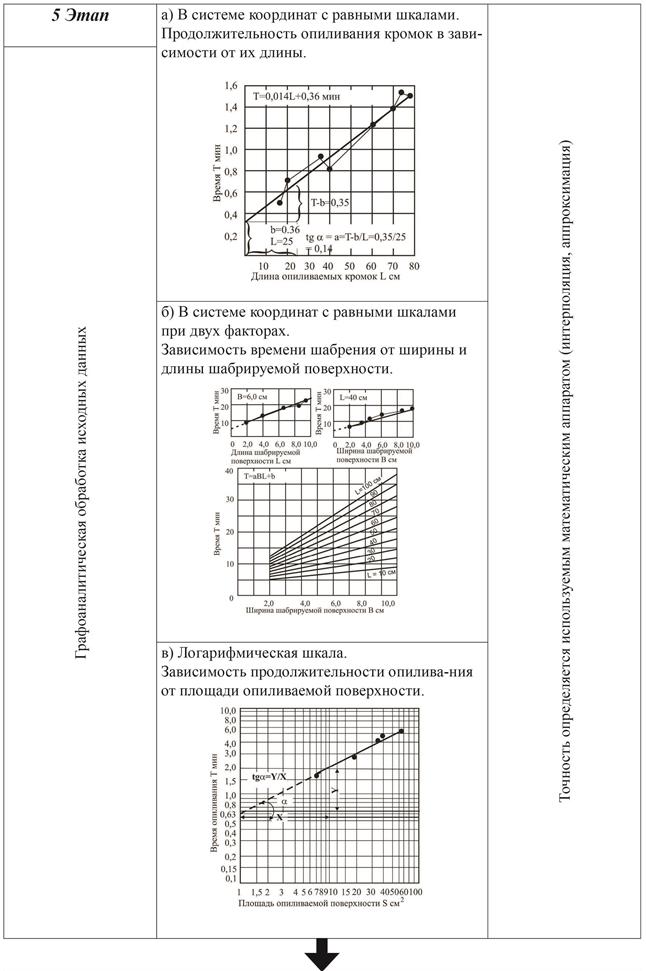

Следующий этап разработки нормативов заключается в установлении зависимости между необходимыми затратами труда и влияющими на них факторами. Если фактор продолжительности количественно не меняется, то для определения необходимого времени достаточным является аналитический вывод средних величин. При применении графоаналитического метода необходимо обратить внимание на характер нормативной зависимости: линейная или степенная Полученные нормативные зависимости оформляются в виде таблиц и номограмм – этап 6, из которых в дальнейшем составляют сборники нормативов.

Рассмотрим порядок разработки нормативов по труду на примере. Пример: Составить нормативную таблицу графоаналитическим методом для определения вспомогательного времени, связанного с установкой детали в кондуктор на сверлильном станке. Деталь устанавливается с выверкой по штангенциркулю. Масса обрабатываемых деталей на станке находится в пределах

Хронометражное исследование времени на установку деталей в зависимости

Расчет проводим в следующем порядке. 1. Определяем необходимое число измерений n влияющих факторов (в нашей задаче таким влияющим фактором Ф является масса детали):

2. Определяем интервал измерений Н между двумя смежными значениями влияющего фактора:

3. Определяем конкретные значения влияющего фактора в каждом из интервалов, которые могут быть округлены при заполнении таблицы результатов хронометражных наблюдений. Расчет производим по формуле:

При этом:

В соответствии с этими значениями фактора подбираем для наблюдения 4. Для определения нормативной линии графоаналитическим методом наносим точки с координатами X, Y на график с равномерными шкалами, так как

График нормативной зависимости вспомогательного времени на установку 5. Находим среднеарифметическое значение для независимой (масса детали) переменной Xср и зависимой (время) переменной Yср и отмечаем на графике Xср = Yср = 6. Определяем положение на графике нормативной линии. Для этого все точки делим на две группы. В первую группу войдут точки X´ > Xср и Y´ > Yср, а во вторую X´´ < Xср и Y´´ < Yср. Для каждой группы точек снова определяем среднеарифметические значения:

Таблица 21. Данные для определения углового коэффициента а и свободного члена b

7. Определяем тангенс угла наклона нормативной линии по формуле:

Величина свободного члена в уравнении определяется из графика размером Y = aX + b Y = 0,03X+b 8. Для проверки правильности построения нормативной линии определяем алгебраическую сумму расстояний от фактических точек измерений Xi, Yi Таблица 22. Алгебраическая сумма расстояний от фактических точек измерений до нормативной линии.

Проводим проверку определения нормативной зависимости, используя метод наименьших квадратов нахождения нормативной линии. Для определения углового коэффициента a и свободного члена b в уравнении нормативной линии Подставив результаты вычислений в систему нормальных уравнений,

Будем иметь 58,75a + 16,5b = 4,49 16,5а + 6b = 1,44 Б Решив это уравнение относительно величин a и b, получим:

Подставив выражение b в первое уравнение, определим коэффициент а: 58,75а + 16,5(0,24-2,583а) = 4,49

b = 0,24-2,583*0,03 = 0,155 Таким образом, уравнение нормативной зависимости будет иметь вид Y = 0,03X+0,155 Сравнивая с уравнением, полученным графически, убеждаемся в правильности построения графика. 9. Для разработки макета нормативной таблицы расчленим диапазон изменения нормативной величины на интервалы. Пусть требуемая степень точности нормативов составляет

Количество интервалов для нормативной величины определим по формуле:

то

Верхние пределы значений нормативной величины времени t для любого

Нижние пределы значений нормативной величины времени t для каждого t1 = 0,16 мин; t2 = 0,2 мин; t3 = 0,24 мин. Определим нормативную величину времени t в каждом интервале как среднеарифметическую из пределов интервала по формуле

Где tн, tв – соответственно нижнее и верхнее значение нормативной величины

Зная средние значения нормативной величины в каждом интервала, можно из уравнения зависимости определить значение независимой переменной в каждом интервале по следующим формулам:

Тогда знаменатель геометрической прогрессии для диапазона влияющего фактора составит:

Некоторое несовпадение величины Определим верхние пределы интервалов для независимой переменной (кг): Х1 = 0,5 * 2,4 = 1,2 (округляем до 1,5); Х2 = 1,2 * 2,4 = 2,8 (округляем до 3); Х3 = 2,8 * 2,4 = 6,6 (округляем до 5). Нижние пределы независимой переменной (масса детали) будут равны (кг): Х1 = 0,5; Х2 = 1,5; Х3 = 3 На основе полученных данных заполним макет разработанной нормативной таблицы вспомогательного времени на установку деталей в кондуктор в зависимости от массы деталей (таблица 23). Таблица 23. Макет нормативной таблицы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 970; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.196.211 (0.025 с.) |

(округляем до 1,0)

(округляем до 1,0)

. Тогда допустимый размер отклонения нормативной величины в пределах каждого интервала составит:

. Тогда допустимый размер отклонения нормативной величины в пределах каждого интервала составит:

так как

так как

интервала

интервала

кг

кг кг

кг кг

кг

объясняется округлением значений при предшествующих вычислениях.

объясняется округлением значений при предшествующих вычислениях.