Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристики надежности технических систем

Отказ – это событие, заключающееся в нарушении работоспособного СО. Отказ приводит к полной или частичной утрате работоспособности объекта в процессе его эксплуатации, т. е. нарушаются основные параметры, характеризующие его нормальную работу. Сборочные единицы или детали, вызывающие отказ или неисправность объекта, называют дефектными. Критерий отказа – отличительный признак или совокупность признаков, согласно которым устанавливается факт возникновения отказа.

По типу отказы подразделяются на: · отказы функционирования (выполнение основных функций объектом прекращается, например, поломка зубьев шестерни); · отказы параметрические (некоторые параметры объекта изменяются в недопустимых пределах, например, потеря точности станка). По своей природе отказы могут быть [43]: · случайные, обусловленные непредусмотренными перегрузками, дефектами материала, ошибками персонала или сбоями системы управления и т. п.; · систематические, обусловленные закономерными и неизбежными явлениями, вызывающими постепенное накопление повреждений: усталость, износ, старение, коррозия и т. п. Основные признаки классификации отказов: · характер возникновения; · причина возникновения; · характер устранения; · последствия отказов; · дальнейшее использование объекта; · легкость обнаружения; · время возникновения. Рассмотрим подробнее каждый из классификационных признаков:

Различают следующие виды отказов: частичные, полные, ресурсные, нересурсные, приработочные, износные. При внезапном отказе машину подвергают контролю, диагностируют в целях выявления места отказа и его устранения. К такому виду отказов относятся трещины блока, головки блока цилиндров двигателя, поломка пружины клапанного механизма, выход из строя редукционного или предохранительного клапана смазочной системы, появление подсоса воздуха во впускном воздушном тракте, нарушение прокладок, поломка бичей молотильного аппарата или вала зерноуборочного аппарата и др.

Внезапные отказы обычно проявляются в виде механических повреждений элементов (трещины – хрупкое разрушение, пробои изоляции, обрывы и т. п.) и не сопровождаются предварительными видимыми признаками их приближения. Внезапный отказ характеризуется независимостью момента наступления от времени предыдущей работы. В процессе технического обслуживания машин обычно измеряют параметры состояния, обусловливающие постепенные отказы. Это относится к таким параметрам, как расход газов, прорывающихся в картер, эффективная мощность двигателя и расход топлива, тепловой зазор механизма газораспределения, подача масляного насоса, износ подшипников качения, шестерен, звездочек, гусеничной и втулочно-роликовой цепей и т. д.

Постепенные отказы – связаны с износом деталей и старением материалов. Причина возникновения: · конструкционный отказ, вызванный недостатками и неудачной конструкцией объекта; · производственный отказ, связанный с ошибками при изготовлении объекта по причине несовершенства или нарушения технологии; · эксплуатационный отказ, вызванный нарушением правил эксплуатации. Характер проявления: · устойчивый отказ; · перемежающийся отказ (возникающий/исчезающий). Последствия отказа: · лёгкий отказ (легкоустранимый); · средний отказ (не вызывающий отказы смежных узлов – вторичные · тяжёлый отказ (вызывающий вторичные отказы или приводящий Дальнейшее использование объекта: · полные отказы, исключающие возможность работы объекта до их устранения; · частичные отказы, при которых объект может частично использоваться. Лёгкость обнаружения: • очевидные (явные) отказы; · скрытые (неявные) отказы. Время возникновения: • приработочные отказы,возникающие в начальный период эксплуатации; · отказы при нормальной эксплуатации; · износовые отказы, вызванные необратимыми процессами износа деталей, старения материалов и пр.

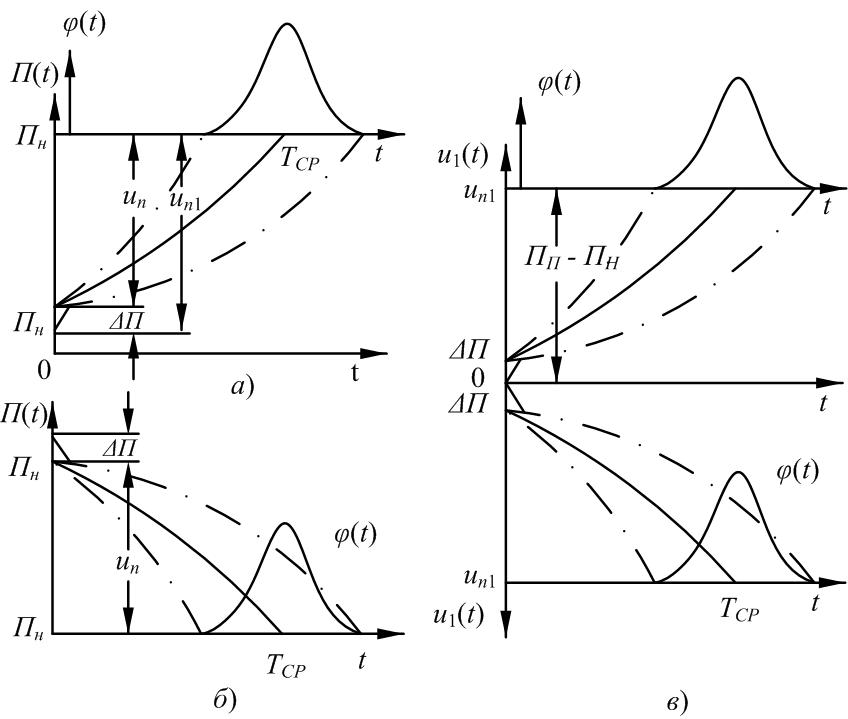

Достижение параметрами состояния совокупности одноименных объектов предельного значения, обусловливающего исчерпание их технического ресурса, можно графически представить в виде плотности распределения ресурса. В случае реализации параметра (изменения параметра конкретного объекта) в виде ломаной кривой пучок будет со стоять из переплетающихся в большей или меньшей степени линий. По абсолютному значению параметры состояния в процессе эксплуатации могут увеличиваться или уменьшаться. В этой связи различают параметры с верхним, нижним и двухсторонними пределами изменения ().

Рис. 1.2– Параметры состояния с верхним (а), нижним (б) и двухсторонним (в) пределами отклонения Для оценки технического состояния машины важное значение имеет такой показатель, как эксплуатационная надежность. Надежность – одно из важнейших свойств, характеризующих качество изделия (объекта). В соответствии с ГОСТ 27.002-89 под надежностью понимают свойства объекта выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах в течение рассматриваемого промежутка времени или требуемой наработки при определенных условиях использования, технического обслуживания, ремонта, хранения и транспортирования. Надежность изделия характеризуется его безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Сохраняемость – свойство объекта непрерывно сохранять исправное и (или) работоспособное состояние в течение и после хранения и (или) транспортирования. При оценке продолжительности обнаружения причин отказов, повреждения и устранения их последствий путем проведения ремонта и технического обслуживания можно определить ремонтопригодность объекта. Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта. В техническом диагностировании применяют термин «контролепригодность». Понятие отказа и представление плотности распределения ресурса являются основополагающими для характеристик безотказности и долговечности объекта. Безотказность – свойство объекта (изделия, машины и т.д.) сохранять работоспособность в течение некоторого времени или некоторой наработки без вынужденных перерывов наустранение отказов. Характеризуется частотой появления отказов. Долговечность – свойство объекта (изделия, машины и т.д.) сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Основные показатели долговечности – срок службы и ресурс. Срок службы – календарная продолжительность эксплуатации объекта (изделия, машины и т.д.) до момента возникновения предельного состояния, оговоренного в технической документации, или до списания. Ресурс – наработка от начала эксплуатации нового или капитально отремонтированного объекта (изделия, машины и т.д.) (или его составной части) до наступления предельного состояния, оговоренного в технической документации. На рисунке 3.2. приведена графическая интерпретация перечисленных показателей, при этом: t0 = 0 – начало эксплуатации; t1, t5 – моменты отключения по технологическим причинам; t2, t4, t6, t8 – моменты включения объекта; t3, t7 – моменты вывода объекта в ремонт, соответственно, средний и капитальный;

t9 – момент прекращения эксплуатации; t10 – момент отказа объекта.

Рис. 1.3 – Графическая интерпретация показателей ресурса

Технический ресурс (наработка до отказа) ТР = t1+ (t3 – t2) + (t5 – t4) + (t7 – t6) + (t10 – t8). Назначенный ресурс ТН = t1 + (t3 –t2) + (t5 – t4 ) + (t7 –t6) + (t9 –t8 ). Срок службы объекта ТС = t10. Для парка объектов определяют Различают ресурсы объекта: до первого капитального ремонта; между капитальными ремонтами; полный технический ресурс и остаточный. Остаточный ресурс - наработка объекта (или его составной части) от последней проверки его технического состояния до предельного. Кроме фактических и нормативных значений срока службы и технического ресурса применяют также понятия гарантийных сроков службы и ресурса, т.е. в течение которых завод-изготовитель гарантирует исправность объекта и несет материальную ответственность за возникшие неисправности при условии соблюдения правил эксплуатации и технического обслуживания.

|

|||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.148.210 (0.015 с.) |

-процентный ресурс, т. е. ресурс, который имеет или будет иметь обусловленное число (

-процентный ресурс, т. е. ресурс, который имеет или будет иметь обусловленное число (  , то соответствующий ресурс (наработку до предельного состояния) называют «девяностопроцентным ресурсом».

, то соответствующий ресурс (наработку до предельного состояния) называют «девяностопроцентным ресурсом».