Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Создание геометрической модели диска и его окружения

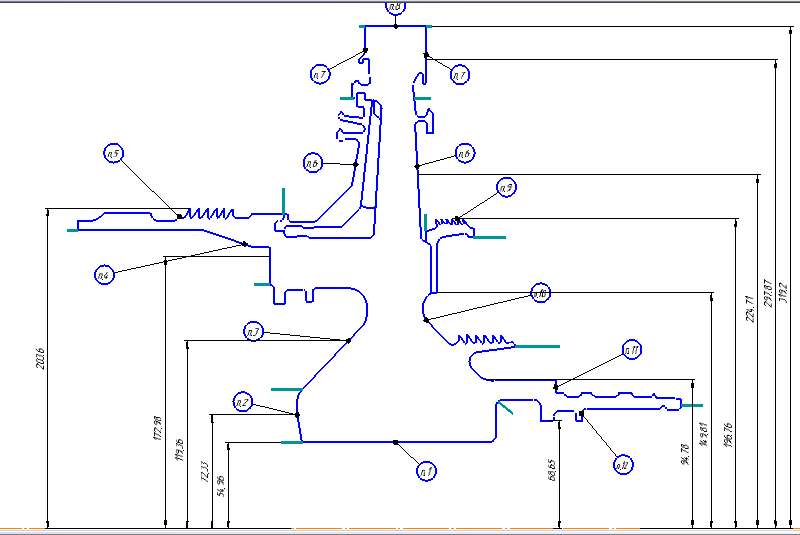

Исходная модель диска турбины и сопряжённых с ним деталей подготовлена в программе КОМПАС-3DV15. При создании геометрической модели необходимо учитывать, что осью симметрии диска должна быть ось OY. Выполнение этого условия необходимо для того, чтобы в последующем не прибегать к заданию дополнительных условий, так как в программном комплексе ANSYS при задании свойства осесимметрии по умолчанию осью симметрии принята OY. После создания геометрической модели необходимо убедиться в её геометрической «чистоте», т.е. отсутствии посторонних объектов. Выполнение этих требования позволяет в дальнейшем избежать проблем при создании сетки конечных элементов и проведении расчета. Для импортирования геометрии в программный комплекс ANSYS созданную геометрическую модель необходимо сохранить в формате IGES. Геометрическая модель, подлежащая расчёту, изображена на рис. 1. По сравнению с реальными объектами модель имеет некоторые упрощения, в частности, в ней отсутствует болтовое соединение диска и вала.

Рисунок 2.7.1 – Геометрическая модель диска и окружения

При импортировании геометрической модели в ПК ANSYS необходимо помнить, что он работает с безразмерными величинами, что требует применения единой системы измерения при создании модели. Таким образом, геометрические размеры должны быть указаны в метрах. Импортирование геометрической модели выполняем с помощью команды File– Import– Iges. Для дальнейшего разбиения модели на конечные элементы необходимо создать площади диска, его замковой части, прилегающих деталей. Для этого используем команду Preprocessor–Modeling–Create–Areas–Arbitrary–By Lines.

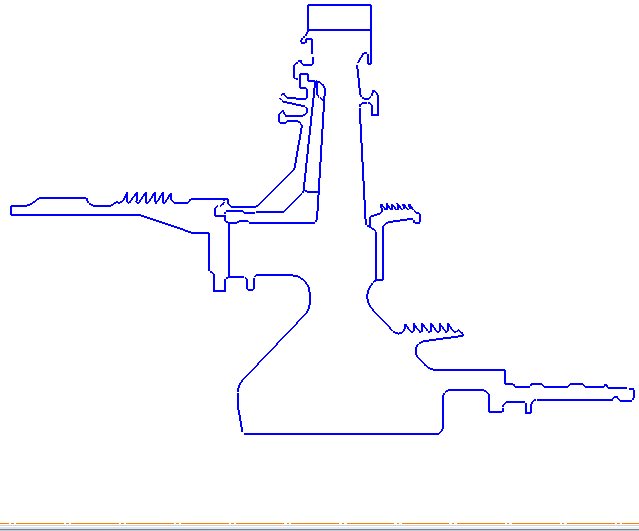

Для решения поставленных задач будем использовать два типа элементов - плоский четырехугольный первого порядка PLANE 55 (для тепловой задачи) и PLANE 182 (для расчета напряженно-деформированного состояния), для которых указываем опцию осесимметричности. Для разбивки исследуемой системы будем использовать неупорядоченную сетку конечных элементов с характерным размером около 3 мм. Конечно-элементную сетку создаем при помощи утилиты MeshTool, которую вызываем с помощью команды Preprocessor– Meshing– MeshTool. PLANE55 может быть использован как плоский элемент или как элемент осесимметричного кольца с возможностью тепловой 2-D проводимости. Элемент состоит из четырех узлов с одной степенью свободы, которой является температура в каждом узле. Элемент применим к стационарному или переходному термическому анализу в двумерной постановке. Если для модели, содержащей температурный элемент необходимо определить напряжённо-деформированное состояние, то элемент должен быть заменен эквивалентным структурным элементом PLANE182.

PLANE182 используется для 2-D моделирования твердых структур. Элемент может быть использован как плоский или осесимметричный. Он определяется четырьмя узлами с двумя степенями свободы в каждом узле: узловыми перемещениями в направлениях х и у. Элемент обладает свойствами пластичности, гиперупругости, имеет большие перемещения, и большие возможности деформации

Рисунок 2.7.2– Конечно-элементная сетка

Модели материалов Диск изготовлен из материала ЭП742ИД, остальные детали изготовлены из материала ЭИ698-ВД. Для расчета термонапряженного состояния в нестационарной постановке диска необходимо задать следующие физические свойства материалов: плотность, модуль упругости, коэффициент Пуассона, теплоемкость, коэффициент теплопроводности, а также коэффициент температурного расширения в зависимости от температуры. Свойства материалов (для изотропных моделей), необходимые для расчёта, представлены в таблицах 1, 2.

Таблица 1 – Свойства материала ЭП742ИД (диск)

Таблица 2 – Свойства материала ЭИ698-ВД (детали кроме диска)

В модели диска присутствуют области с нарушенной окружной целостностью (жесткостью). В данном расчёте это ободная часть диска, разрезанная замковыми пазами. В двумерной постановке данные области задаются, как и вся модель, осесимметричными элементами, но материал формируется ортотропным, т.е. окружная жёсткость принимается минимальной.

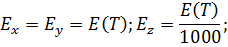

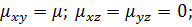

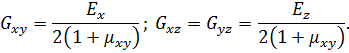

Параметры ортотропной модели материала определяются по формулам (1)-(3):

Здесь

Таблица 3 – Свойства ортотропной модели материала ЭИ-698-ВД

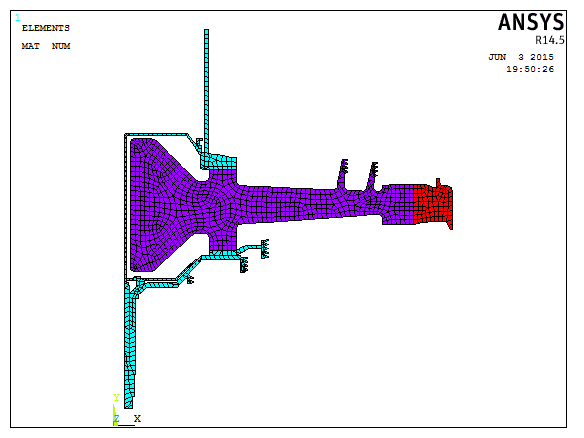

Назначение свойств материалов осуществляется с помощью утилиты MaterialModels, которая вызывается командой Preprocessor– MaterialProps– MaterialModels. Граничные условия Целью данного расчета является определение граничных условий теплообмена III рода между диском и греющим с охлаждающим воздухом на всех расчетных режимах работы двигателя для последующего задания их при проведении расчета теплового состояния узла. Граничные условия III рода задают распределение температуры потока воздуха и коэффициента теплопроводности. Методика расчёта граничных условий (ГУ) для диска и сопряжённых с ним деталей предполагает разбиение узла на участки, в пределах которых можно условно считать, что значения ГУ постоянны. В реальности температуры и коэффициенты теплоотдачи на поверхности деталей описываются непрерывной функцией, поэтому для увеличения точности расчёта число участков должно быть как можно большим. Следует также отметить то, что нами не учитываются особенности обтекания поверхностей. Схема разбиения диска и прилегающих деталей на участки с указанием среднего радиуса (мм) каждого участка показана на рис. 2.

Рисунок 2– Схема разбиения деталей турбины на расчётные участки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 121; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.131.238 (0.012 с.) |

,

,  ,

,  – модули сдвига,

– модули сдвига,  – модули упругости вдоль различных осей,

– модули упругости вдоль различных осей,  – коэффициент Пуассона. Свойства ортотропной модели материала на основе ЭИ-698-ВД представлены в таблице 3.

– коэффициент Пуассона. Свойства ортотропной модели материала на основе ЭИ-698-ВД представлены в таблице 3.