Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет граничных условий теплообмена для всех режимов работы двигателя

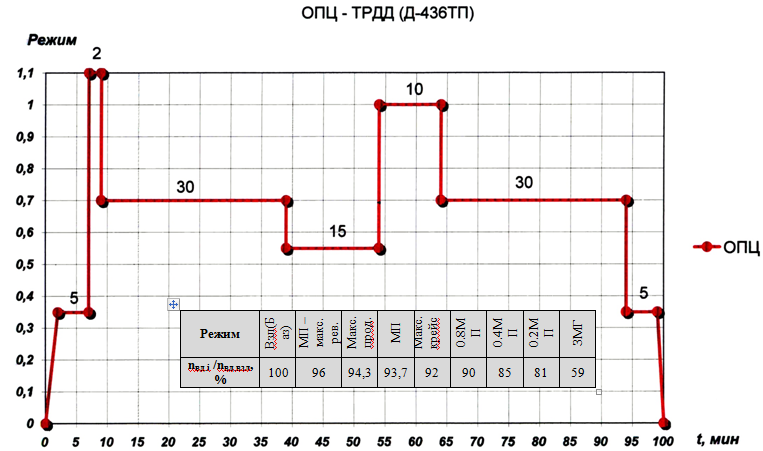

ТРДД, взятый в качестве прототипа, устанавливается на истребитель. Обобщенный полетный цикл (ОПЦ) для такого самолета имеет вид, представленный на рис. 3.

Рисунок 3 – Обобщенный полетный цикл

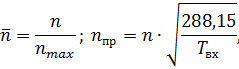

Как видно из рис.3, двигатель работает на девяти режимах (без учёта высоты; кроме останова), параметры которых приведены на рис 3. Для упрощения расчетов примем, что двигатель мгновенно изменяет режим работы. Анализируя полетный цикл можно заметить, что всего на нем можно выделить 7 различных по условиям работы режимов – в зависимости от высоты и тяги двигателя. Расчет граничных условий для каждого из 7 различных режимов работы двигателя проводим аналогично расчётам в пункте 4.1, учитывая изменение высоты полёта и режима работы с помощью использования приведенных параметров (частота вращения, температура и давление), которые находятся по следующим формулам (7)-(9):

где

где

где В дальнейших расчётах также участвует значение угловой скорости вращения ротора, которое рассчитывается по формуле (10):

Параметры работы двигателя, рассчитанные по вышеперечисленным формулам, представлены в таблице 6. Результаты расчета граничных условий теплообмена для всех режимов работы двигателя приведены в таблице 7. В результате получены граничные условия на установившемся базовом режиме работы, а также на всех режимах при работе двигателя по принятому обобщенному полетному циклу.

Таблица 6– Параметры работы двигателя на всех режимах полёта

Таблица 7– Результаты расчета граничных условий теплообмена для всех режимов работы двигателя

ВЫВОДЫ Результатом выполнения конструкторской части данной работы являются расчеты на статическую прочность рабочей лопатки и диска первой ступени турбины высокого давления, расчет на прочность замкового соединения «елочного» типа лопатки, определение динамической частоты первой формы изгибных колебаний лопатки и анализ диапазона рабочих частот вращения на наличие резонансных режимов. В результате статического расчета лопатки на прочность были получены значения изгибных напряжений, растяжения, и суммарных эквивалентных напряжений. Наиболее нагруженным является корневое сечение входной кромки лопатки (σΣА=236,06 МПа). При использовании сплава ЖС6-К коэффициент запаса составил минимальное значение К=1,94, что является допустимым по нормам прочности.

Получены значения динамических частот первой формы изгибных колебаний рабочей лопатки первой ступени турбины, возможных при вращении ротора турбины на различных оборотах работающего двигателя. Построена частотная диаграмма, из которой видно, что в рабочем диапазоне частот вращения ротора турбокомпрессора (от nмг до nmax) резонанс не возникает. В результате расчета диска на прочность получены значения напряжений и коэффициента запаса прочности по высоте диска. При расчете учитывалось изменение температуры по высоте диска. Максимальный запас прочности имеем на периферии диска (к=11,7). Минимальный запас прочности к=1,5 на поверхности отверстия, который удовлетворяет требованиям прочности, предъявляемым к дискам турбин. Был проведен расчет замковой части лопатки на прочность. Рассчитывался замок «елочного» типа. В результате расчета были получены напряжения смятия, изгиба, среза и растяжения в замке лопатки и напряжения растяжения в сечениях гребня диска турбины. Напряжения смятия, изгиба и среза во всех сечениях одинаковые, это связано с постоянством ширины замка и одинаковой геометрией зубьев. Результаты расчетов показали, что все напряжения лежат в допускаемых пределах. Самые опасные из них действуют в районе зуба, следовательно, прочность узла крепления определяет прочность зуба хвостовика лопатки. Полученные коэффициенты запаса прочности по каждому из рассмотренных объектов указывают на то, что рассчитанные элементы двигателя способны работать в условиях, оговоренных режимами работы двигателя и на терять свою прочность и работоспособность в течении назначенного ресурса. В ходе выполнения дипломной работы была выбрана схема охлаждения рабочей лопатки 1-й ступени турбины ротора высокого давления и проведен расчет её термонапряжённого состояния. После подготовки и анализа исходных данных, мы определили греющую и охлаждающую температуры. В результате было принято решение, сделать лопатку охлаждаемый. После чего была построена сетка конечных элементов для расчетной модели. Был, также, проведен расчет коэффициентов теплоотдачи в каналах охлаждения и по наружным поверхностям лопатки. Для расчёта термонапряжённого состояния определили величину сил и моментов, которые действуют на лопатку. Назначен ресурс лопатки 1071 часов. Так как запас прочности не соответствует современным нормам прочности (≥1,3), то необходимо провести ряд дополнительных конструкторских мероприятий: взять материал с улучшенными свойствами. Для обеспечения работоспособности лопатки был применен материал с улучшенными свойствами ЖС-6К. Это привело к достижению требуемых результатов и обеспечило работоспособность лопатки в заданных условиях.

Технологическая часть

Назначение и условия работы

Деталь, для которой проектируется технологический процесс ее изготовления, представляет собой рессору.

Подобного рода рессоры используются в различных агрегатах. Рессоры работают в крайне напряженных условиях. Залогом долговечности и надежности таких деталей является соблюдение очень жестких требований по точности и шероховатости рабочих поверхностей. Допуск на погрешность геометрической формы, также очень узкий.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 114; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.109.151 (0.122 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– частота вращения ротора ВД двигателя на текущем режиме,

– частота вращения ротора ВД двигателя на текущем режиме,  частота вращения ротора на максимальном (взлётном) режиме на земле при нормальных условиях,

частота вращения ротора на максимальном (взлётном) режиме на земле при нормальных условиях,  относительная частота вращения ротора,

относительная частота вращения ротора,  температура воздуха на высоте полёта согласно МСА,

температура воздуха на высоте полёта согласно МСА,  приведенная к земным условиям частота вращения ротора;

приведенная к земным условиям частота вращения ротора;

относительное давление компрессора в зависимости от относительной частоты вращения ротора,

относительное давление компрессора в зависимости от относительной частоты вращения ротора,  давление на выходе из КВД на максимальном режиме,

давление на выходе из КВД на максимальном режиме,  давление на выходе из КВД на текущем режиме,

давление на выходе из КВД на текущем режиме,  давление воздуха на высоте полёта согласно МСА,

давление воздуха на высоте полёта согласно МСА,  приведенное к земным условиямдавление на выходе из КВД;

приведенное к земным условиямдавление на выходе из КВД;

полная температура за компрессором,

полная температура за компрессором,  полная температура за компрессором на взлётном режиме,

полная температура за компрессором на взлётном режиме,  приведенная к земным условиям температура за компрессором. Параметры МСА приняты по ГОСТ 4401-81.

приведенная к земным условиям температура за компрессором. Параметры МСА приняты по ГОСТ 4401-81.