Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

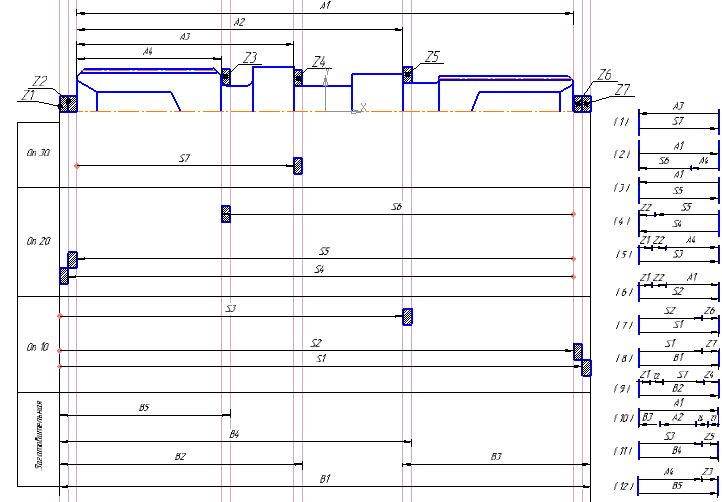

Построение размерной схемы тп и схем размерных цепей на торцевые поверхности

Главная задача размерного анализа – правильное и обоснованное определение промежуточных и окончательных размеров и допусков на них для обрабатываемой детали. Определение припусков на такие поверхности расчетно-аналитическим или нормативным методами затрудняет определение промежуточных технологических размеров и их отклонений. В этом случае обращаются к прикладной теории размерных цепей. Последовательный размерный анализ технологического процесса состоит из ряда этапов: разработка размерной схемы технологического процесса; выявление технологических размерных цепей; расчет технологических размерных цепей. Размерную схему строим, располагая планами эскизов установки и обработки детали. С учетом количества обработок торцевых поверхностей на эскизе условно показываем операционные припуски, а также размеры готовой детали и заготовки. Для этого вычерчиваем контур готовой детали и указываем в направлении торцов слои межоперационных припусков на обработку. Указываем расстояние между торцевыми поверхностями размерами А1,А2, А3, и т.д.в соответствии с координацией размеров на рабочем чертеже; с учетом количества обработок торцевых поверхностей, условно показываем операционные припускии размеры заготовкиZ1, Z2, Z3 и т. д. Все исходные, промежуточные и окончательные торцевые поверхности нумеруем от 1 до n. Через нумерованные поверхности проводим вертикальные линии, затем в зонах номеров соответствующей операции, между вертикальными линиями начиная с последней операции с учетом эскизов установки и обработки плана технологического процесса, указываем технологические размеры, получаемые при выполнении каждой операции соответствующими буквами S. Точка совмещается с установочной базой, а стрелка с поверхностью, обработанной в данной операции.

Определение припусков Результаты расчета операционных припусков на обработку торцевых поверхностей нормативным и расчетно-аналитическим методом сведены в табл. 3.5.

Таблица 3.5 – Таблица расчета минимального припуска zmin.

Расчет технологических размерных цепей торцевых поверхностей детали Для выявления и расчета технологических размерных цепей пользуемся методикой изложенной в учебном пособии [Проектирование технологических процессов механической обработки. Расчеты припусков и операционных размеров. ]

Таблица 3.6. – Расчет линейных операционных размеров.

Специальная Часть

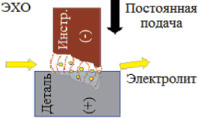

Современные авиационные газотурбинные двигатели должны отвечать требованиям относительно надежности, минимального веса, высокой эффективности, экономичности и долговечности. Ротор компрессора является одним из главных элементов его конструкции. Использование моноколес (блисков) позволяет добиться снижения массы конструкции до 25 % от исходного и повысить критическое число оборотов. Блиск – это рабочее колесо, в котором лопатки выполнены с диском за одно целое. Главное преимущество «блисковой» конструкции – отсутствие трудозатратных замковых соединений лопаток с диском, а также отсутствием проблем, связанных с обеспечением прочности и долговечности машины (концентрация напряжений в замковых пазах дисков, коррозия на контактных поверхностях и снижение вибропрочности лопаток и дисков). Целью данной работы является выявление оптимальной технологии изготовления осевого моноколеса типа блиска с учетом технологических требований и условий эксплуатации газотурбинных двигателей. В настоящее время моноколеса блисковой конструкции производятся соединением лопатки и диска, либо из цельной заготовки в зависимости от конструкции и предъявляемых требований. В первом случае изготавливаются отдельно диск колеса и лопатки, а затем их соединяют сваркой трения (рис. 1, а), или лазерной сваркой (рис. 1, б), или другими видами сварки и пайки. Данные технологии пригодны не только для изготовления новых моноколес, но также ремонта и геометрической модификации существующих. Однако из-за сварного соединения блиск имеет меньшую прочность по сравнению с блиском, полученным из монолитной заготовки, а также необходим контроль качества сварных соединений и геометрических параметров сварного узла. В ЦИАМ разрабатывается технология изготовления методом гидростатического прессования, основанная на спекании лопаток с порошковым сплавом, образующим диск. При этом заранее изготовленные литые лопатки с помощью керамических закладных элементов упаковываются в капсулу, в которую затем засыпают гранулы порошкового сплава. После спекания капсула удаляется травлением, диск подвергается механической обработке. Изготовление блисков из монолитной заготовки в связи с развитием технологий получило широкое распространение на производстве. Одной из самых производительных является электрохимическая обработка (ЭХО) металлов. В процессе обработки заготовка присоединяется к аноду, а инструмент – к катоду источника постоянного либо импульсного тока.

а б Рис. 1. Соединение лопаток Перенос заряда в зазоре между катодом и анодом происходит за счет потока электролита, чаще всего хлорида или нитрата натрия. При этом происходит отделение ионов металла с поверхности заготовки. Форма инструмента (катода) задается в зависимости от технологических задач обработки (рис. 2). Электрохимическое снятие припуска гарантирует получение поверхностей высочайшего качества.

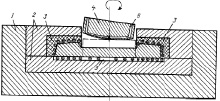

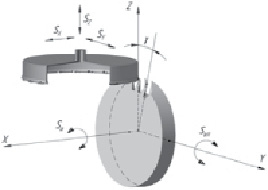

Рис. 2. Электрохимическая обработка Трудоемкость ЭХО зависит от режимов обработки и материала изготавливаемой детали. Существует способ обработки моноколес с помощью струйной резки под действием струи высокого давления, смешанной с абразивом (гидроабразивная обработка). Форма струи имеет вид идеального точечного инструмента, что дает возможность обрабатывать изделия сложного профиля практически с любым радиусом закругления (минимальный радиус скругления будет равен радиусу струи). К основным преимуществам ГАО следует отнести: широкий диапазон обрабатываемых материалов и высокую скорость обработки (до 25 м/мин) при резке по контуру. Еще существует способ изготовления дисков с лопатками типа «блиск» с помощью штампа. Нагретую заготовку устанавливают в изотермический штамп, содержащий обойму и керамические формообразующие элементы. Заготовку деформируют шародвижным пуансоном (рис. 3). При этом производят формирование лопаток выдавливанием материала заготовки в полости между формообразующими элементами. Готовый диск с лопатками удаляют из штампа путем разрушения керамических элементов. Данный вид обработки обеспечивает изготовление моноколес с хорошими прочностными параметрами и имеет высокую производительность. Недостатками же является необходимость изготовления штампа и последующий его износ. Данную технологию используют при изготовлении небольших колес. Самым распространенным способом изготовления моноколес из монолитной заготовки является фрезерование. Это – традиционный производственный маршрут. В любом случае это самый быстрый путь для того, чтобы делать опытные образцы и испытательные аппаратные средства. Моноколеса из высокопрочных сталей и никелевых сплавов получать фрезерованием неэффективно вследствие низкой обрабатываемости этих материалов. Фрезерованием невозможно получить очень тонкие лопатки.

Рис. 3. Обработка моноколес штамповкой

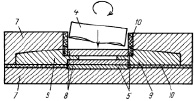

а б Рис. 4. Черновая обработка с одной (а) и с другой (б) стороны В ПАО «МоторСич» исследовалось высокоскоростное фрезерование моноколес. Технологический процесс изготовления моноколeс состоит из черновой, получистовой и чистовой обработки. Черновые операции выполняются на трехкоординатном станке. Получистовые и чистовые операции производились на пятикоординатном станке. Черновое фрезерование межлопаточного пространства осуществляется последовательно с двух сторон за две операции (рис. 4). После завершения цикла обработки одного межлопаточного пространства производился поворот делительного диска стола приспособления с заготовкой на шаг следующей лопатки, и цикл обработки повторялся снова.

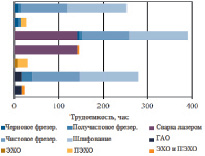

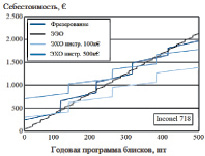

Также стоит упомянуть, что есть технологии снятия межлопаточного припуска на черновой операции за один установ с использованием на пятикоординатном станке [6]. После операции прорезки межлопаточного пространства заготовку направляют на термостабилизацию. После термообработки моноколёса проходят получистовое и чистовое фрезерование на высокоскоростном фрезерном станке. Для придания лопатке необходимой дополнительной жесткости при чистовом фрезеровании межлопаточное пространство заполнялось специальной демпфирующей массой, которая выполняла еще и функции твёрдой СОЖ. Данной технологией возможно изготовление осевых моноколес любых размеров и конфигурации. Фрезерование является оптимальной технологией по критерию себестоимости на черновом этапе (рис. 5, a). В работе произведена оценка эффективности различных технологий по критериям трудоемкости и себестоимости. Сравнительный анализ (рис. 5, б) показал, что изготовление моноколес путем ГАО на черновом этапе и ЭХО на чистовом этапе является самым эффективным. Однако по результатам оценки целесообразности внедрения ГАО для предварительной обработки межлопаточных каналов моноколес взамен существующей черновой обработки фрезерованием на предприятии ФГУП НПЦ газотурбостроения «САЛЮТ» технология ГАО в производстве является экономически нецелесообразной. При черновой операции для снятия большого количества металла выгодно использовать крупногабаритные фрезы, но из-за конструкции моноколеса невозможно использовать большие концевые фрезы. Существует инструмент для обработки зубчатых колес со сложной формой зубьев, имеющий равномерно расположенные режущие зубья по периметру кольцевой формы с торцевыми режущими элементами и установленный с возможностью вращения вокруг своей оси. кольцевой инструмент устанавливают в исходном положении. Далее инструмент начинает обработку межлопаточного канала моноколеса, при этом корыто лопатки обрабатывает внешняя режущая кромка, спинку лопатки – внутренняя, а дно межлопаточного канала – торцевая (рис. 6). После обработки одного межлопаточного канала осуществляют поворот моноколеса на 360°/n, где n – число лопаток моноколеса, и производят обработку следующего межлопаточного канала. Этот процесс более производителен, чем обработка концевыми фрезами.

а б Рис. 5. Зависимости (а) себестоимости черновой обработки от годовой программы выпуска блисков, полученная в работе, и (б) трудоемкости от метода изготовления, полученная в работе

Рис. 6. Фрезерование моноколес кольцевым инструментом

Кольцевой инструмент позволяет обрабатывать межлопаточные каналы сложного профиля с большой закруткой пера, больших размеров и большой кривизной поперечных сечений лопаток моноколеса. При этом, используя кольцевой инструмент, можно решить поставленную задачу с большей производительностью. Технический результат достигается тем, что инструмент выполнен в форме кольца c равномерно расположенными по периметру режущими элементами. Однако вследствие возникновения погрешности формообразования обработку кольцевым инструментом можно производить только на черновом этапе. Таким образом, с учетом вышесказанного можно утверждать, что нет единой оптимальной технологии изготовления и ремонта моноколес блисковой конструкции, отвечающей всем требованиям и критериям. Так, например, при массовом изготовлении моноколес небольших размеров целесообразно использовать штамповки. Если же необходимо изготовление колес из разноименных сплавов, то тогда используются различные технологии соединения лопатки с диском. Для крупных осевых моноколес газотурбинных двигателей фрезерование из монолитной заготовки является наилучшим решением, особенно на стадии чернового снятия материала. При этом использование кольцевого инструмента при формообразовании позволяет в значительной степени повысить производительность. Использование лазерных технологий позволяет проводить ремонт поврежденных осевых моноколес, что увеличивает ресурс авиационных газотурбинных двигателей. Экономическая часть

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.240.178 (0.038 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

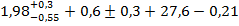

+0,6+27,6+0,165=

30,342

B2max=

+0,6+27,6+0,165=

30,342

B2max=  +0,36=30,705

+0,36=30,705

=

=