Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на прочность диска первой ступени турбины

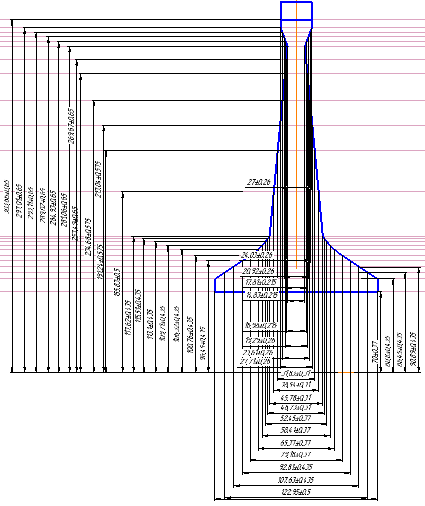

Диски турбины – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом. Диски находятся под воздействием инерционных центробежных сил, возникающих при вращении от массы рабочих лопаток и собственной массы дисков. Эти силы вызывают в дисках растягивающие напряжения. От неравномерного нагрева дисков турбин возникают температурные напряжения, которые могут вызывать как растяжения, так и сжатие элементов диска. Кроме напряжений растяжения и сжатия, в дисках могут возникать напряжения кручения и изгиба. Напряжения кручения появляются, если диски передают крутящий момент, а изгибные – возникают под действием разности давлений и температур на боковых поверхностях дисков, от осевых газодинамических сил, действующих на рабочие лопатки, от вибрации лопаток и самих дисков, под действием гироскопических моментов, возникающих при эволюциях самолета. Из перечисленных напряжений наиболее существенными являются от центробежных сил собственной массы диска и лопаточного венца, а также температурные (в случае неравномерного прогрева диска). Напряжения изгиба зависят от толщины диска и способа соединения дисков между собой и с валом и могут быть значительными лишь в тонких дисках. Напряжения кручения обычно невелики и в расчетах и в расчетах в большинстве случаев не учитываются. Целью расчета является определение напряжений и запасов прочности в различных сечениях по радиусу диска. Расчетная схема представлена в рисунке 2.4. Методика расчета представлена в [7]. Допущения: -диск считается симметричным относительно серединной плоскости, перпендикулярной оси вращения; -температура диска меняется только по его радиусу и равномерна по толщине; -напряжения на любом радиусе не меняются по толщине; -наличие отверстий и бобышек на полотне диска, отдельных выступов и проточек на его частях не принимается во внимание.

Исходные данные 1. Частота вращения диска n=14200 об/мин. 2. Геометрические размеры диска в расчетных сечениях. 3. Материал диска – никельхромовый сплав ЭИ 698-ВД. 4. Плотность материала ρ=8250 кг/м3.

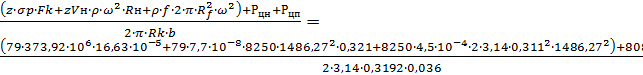

5. Напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме σρк=373,92МПа. 6. Площадь корневого сечения лопатки Fk=16,63∙10-5м2. 7. Число лопаток на рабочем колесе Z=79.

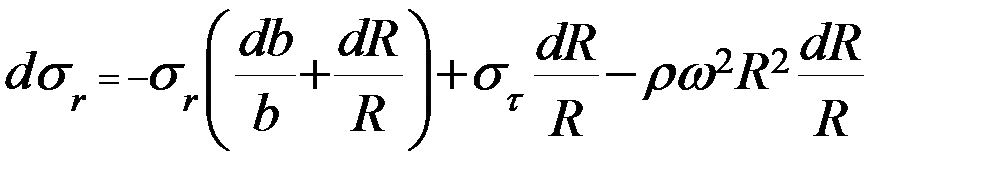

Рисунок 22.4– Расчетная схема. Для расчета на прочность используем два дифференциальных уравнения:

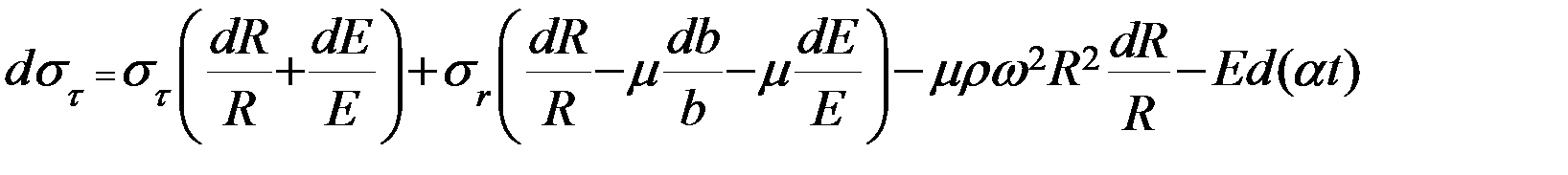

где σrи στ – радиальные и окружные нормальные напряжения; b, R–текущие значения толщины и радиуса диска; ω – угловая скорость вращения диска; ρ – плотность материала диска; E – модуль упругости материала диска; μ – коэффициент Пуассона; α – коэффициент линейного расширения материала диска; t – температура элемента диска на радиусе. Точные решения дифференциальных уравнений могут быть получены только для ограниченного числа профилей. Применяем приближенный метод определения напряжений в диске – метод конечных разностей. Расчет диска эти методом основан на приближенном решении системы дифференциальных уравнений путем замены входящих в них дифференциалов конечными разностями. Для расчета диск разбиваем на сечения. При выборе расчетных сечений будем соблюдать следующие условия:

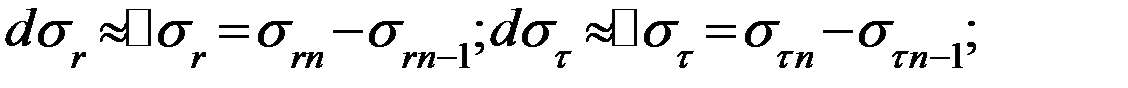

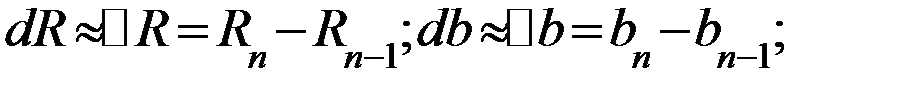

Замена дифференциалов на конечные разности производится по следующим формулам:

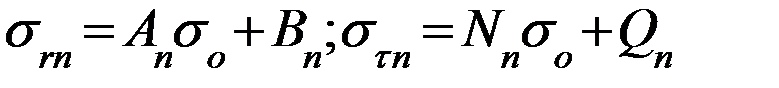

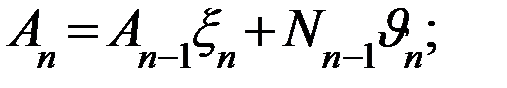

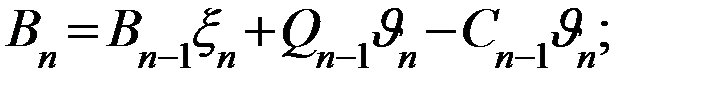

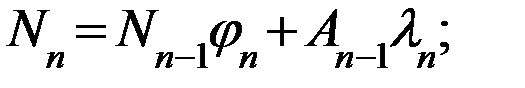

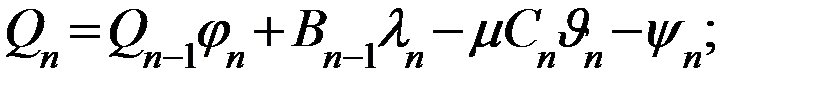

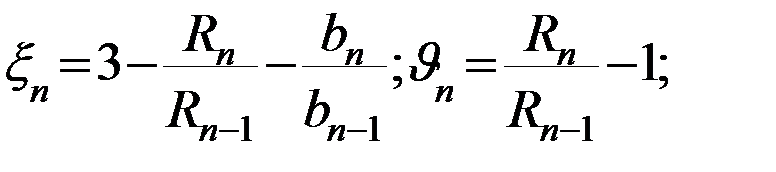

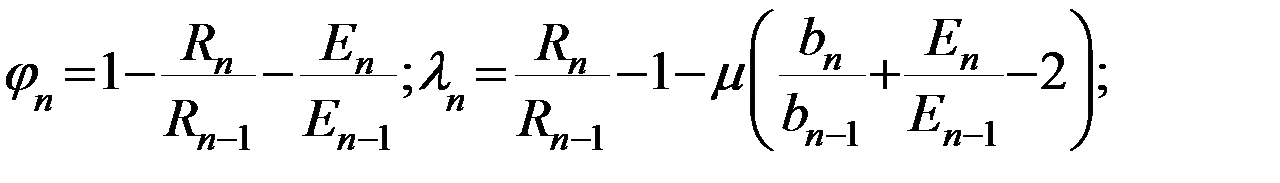

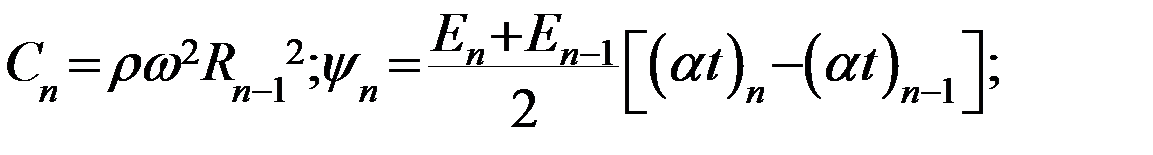

где индексы n указывают номер кольцевого сечения диска. Окончательные расчетные формулы имеют вид:

где

Величины коэффициентов An, Nn зависят от геометрических размеров и материала диска. Величины коэффициентов Bn, Qnнаряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске. Значения коэффициентов ζn,

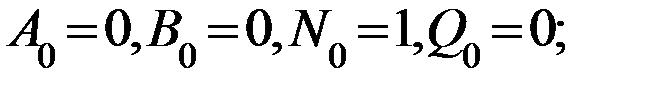

Для нулевого сечения в случае диска со свободным центральным отверстием:

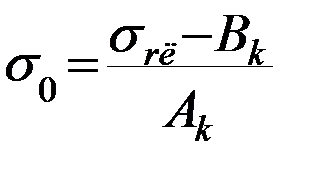

Неизвестное напряжение в нулевом сечении σn вычисляется по известному радиальному напряжению σrл, возникающего от центробежных сил лопаточного венца:

Напряжение σrл от центробежных сил лопатки и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле:

σrл=

где: z- количество лопаток, шт;

Fk-площадь корневого сечения лопатки, м2;

Rн-радиус центра масс ножки, м;

Rf-радиус центра тяжести площади радиального сечения, м; Rk –наружный радиус неразрезанного обода диска, м; bk - ширина обода диска на радиусе Rk, м. Расчетным режимом для проверочного расчета на прочность диска является режим максимальной частоты вращения диска. В этом случае наибольшей величины достигают напряжения от центробежных сил собственной массы диска и лопаточного венца. Так как диск находится в плосконапряженном состоянии, то за критерий прочности обычно принимается эквивалентное напряжение:

Запас прочности:

где σдл – предел длительной прочности материала. Согласно нормам прочности запас прочности должен быть не менее 1,3. Диску турбины передается тепло от рабочих лопаток. Поэтому он имеет наибольшую температуру на периферии и наименьшую в центре. Изменение температуры по радиусу зависит от интенсивности охлаждения, коэффициента теплопроводности материала, конструктивных особенностей диска. Температура диска на наружном диаметре tkопределяется через температуру лопатки в корневом сечении tлк и теплового сопротивления в замке ∆t: tk=tлк+∆t Величина ∆t зависит от конструкции замка и для “елочных” замков составляет 50…1000С. Учитывая особенности охлаждения замковой части лопатки принимаем ∆t=500С,тогда tk=837-200=6370С. Изменение температуры диска по радиусу приближенно подчиняется закону изменения квадратной параболы и для диска с центральным отверстием определяется по формуле:

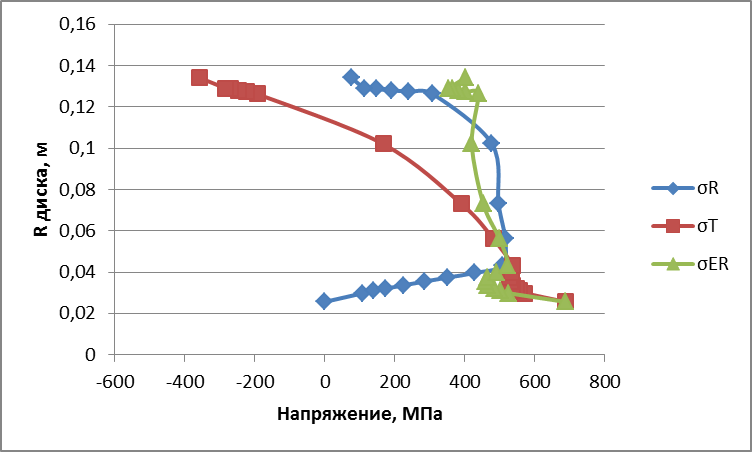

где Rk, R, R0 – наружный, текущий радиусы и радиус центрального отверстия соответственно; t0 – температура диска на радиусе R0. Разность температур обода и центра диска (tk - t0) в стационарном тепловом состоянии диска на режиме nмакс составляет 100…1500С в зависимости от условий охлаждения диска. Выбрав для проектируемого диска турбины значение разности температур и зная температуру tk, можно найти температуру центра диска. Принимаем (tk - t0)=1500С, тогда t0=4870С. Вычислив распределение температур по радиусу диска можно определить распределение следующих величин σ, E, α=f(t). Расчет проводим по методике [6]. Вычисления проводим по программе кафедры 203 Disk_epf.exe. Результаты расчета представлены в таблице 2.5. Распределение напряжений по радиусу диска изображено на рисунке 2.5.

Таблица 12.5– Результаты расчета

РАCЧЕТ НА ПРОЧНОCТЬ ДИCКОВ КОМПРЕССОРОВ И ТУРБИН

********************************************************************************

ВЫПОЛНИЛ(А): Tkachenko V

ИСХОДНЫЕ ДАННЫЕ: DP= 0 DT= 1 Частота вращения = 14200.0 об/мин Количество расчетных сечений = 23 Количество скачков на контуре = 0 Контурная нагрузка = 119.900 МПа AZ= 0 BZ= 0 NZ= 1 QZ= 0 Коэффициент Пуассона =.30 R(1)=.0700 R(2)=.0810 R(3)=.0860 R(4)=.0910 R(5)=.0960 R(6)=.1010 R(7)=.1060 R(8)=.1100 R(9)=.1130 R(10)=.1160 R(11)=.1180 R(12)=.1560 R(13)=.1910 R(14)=.2130 R(15)=.2350 R(16)=.2570 R(17)=.2700 R(18)=.2810 R(19)=.2850 R(20)=.2890 R(21)=.2930 R(22)=.2970 R(23)=.3040

B(1)=.1400 B(2)=.1400 B(3)=.1230 B(4)=.1080 B(5)=.0930 B(6)=.0790 B(7)=.0650 B(8)=.0580 B(9)=.0520 B(10)=.0490 B(11)=.0460 B(12)=.0390 B(13)=.0320 B(14)=.0280 B(15)=.0230 B(16)=.0190 B(17)=.0170 B(18)=.0150 B(19)=.0180 B(20)=.0210 B(21)=.0240 B(22)=.0270 B(23)=.0270 Плотность материала = 8250.00 T(1)= 377.0 T(2)= 377.2 T(3)= 377.5 T(4)= 377.8 T(5)= 378.2 T(6)= 378.8 T(7)= 379.4 T(8)= 379.9 T(9)= 380.4 T(10)= 380.9 T(11)= 381.2 T(12)= 390.5 T(13)= 403.7 T(14)= 414.4 T(15)= 426.7 T(16)= 440.9 T(17)= 450.0 T(18)= 458.3 T(19)= 461.4 T(20)= 464.6 T(21)= 467.8 T(22)= 471.1 T(23)= 477.0 E(1)= 249200.0 E(2)= 249100.0 E(3)= 249000.0 E(4)= 249000.0 E(5)= 248900.0 E(6)= 248800.0 E(7)= 248600.0 E(8)= 248500.0 E(9)= 248400.0 E(10)= 248200.0 E(11)= 248200.0 E(12)= 245900.0 E(13)= 242600.0 E(14)= 240000.0 E(15)= 237000.0 E(16)= 234000.0 E(17)= 232000.0 E(18)= 230000.0 E(19)= 229000.0 E(20)= 228000.0 E(21)= 227600.0 E(22)= 226800.0 E(23)= 225500.0 AL(K)= 1.557000E-05 1.558000E-05 1.558000E-05 1.559000E-05 1.559000E-05 1.560000E-05 1.561000E-05 1.562000E-05 1.563000E-05 1.564000E-05 1.564000E-05 1.581000E-05 1.604000E-05 1.623000E-05 1.645000E-05 1.671000E-05 1.688000E-05 1.703000E-05 1.709000E-05 1.715000E-05 1.721000E-05 1.727000E-05 1.738000E-05 SDL(1)= 984.8 SDL(2)= 984.6 SDL(3)= 984.4 SDL(4)= 984.1 SDL(5)= 983.8 SDL(6)= 983.4 SDL(7)= 982.9 SDL(8)= 982.5 SDL(9)= 982.1 SDL(10)= 981.7 SDL(11)= 981.5 SDL(12)= 973.8 SDL(13)= 962.1 SDL(14)= 952.1 SDL(15)= 932.7 SDL(16)= 924.5 SDL(17)= 914.1 SDL(18)= 904.4 SDL(19)= 900.6 SDL(20)= 896.8 SDL(21)= 892.8 SDL(22)= 888.6 SDL(23)= 881.1

РЕЗУЛЬТАТЫ РАСЧЕТА:

I R(I),M B(I),M SR,МПА ST,МПА SEK,МПА ZAP 1.0700.1400 .00 924.07 924.07 1.1 2.0810.1400 130.06 772.15 716.03 1.4 3.0860.1230 177.87 733.70 662.91 1.5 4.0910.1080 223.81 703.21 622.27 1.6 5.0960.0930 272.70 681.75 594.34 1.7 6.1010.0790 326.08 666.83 577.54 1.7 7.1060.0650 391.29 660.70 575.42 1.7 8.1100.0580 435.71 657.51 579.38 1.7 9.1130.0520 480.74 660.21 591.27 1.7 10.1160.0490 506.97 658.66 597.44 1.6 11.1180.0460 536.35 662.72 609.44 1.6 12.1560.0390 563.70 561.04 562.37 1.7 13.1910.0320 553.50 479.72 520.54 1.8 14.2130.0280 533.11 421.23 486.91 2.0 15.2350.0230 526.86 360.84 466.55 2.0 16.2570.0190 504.21 289.91 438.29 2.1 17.2700.0170 483.96 243.13 419.12 2.2 18.2810 .0150 475.80 204.51 413.40 2.2 19.2850.0180 356.13 154.85 309.29 2.9 20.2890.0210 273.00 114.63 237.44 3.8 21.2930.0240 210.58 79.68 184.15 4.8 22.2970.0270 160.94 47.77 143.16 6.2 23.3040.0270 119.90 4.05 117.93 7.5

Рисунок 22.5– Распределение напряжений по радиусу диска

Рисунок 22.6– Изменение коэффициента запаса прочности по радиусу диска

Вывод к разделу Был проведен расчет диска первой ступени турбины компрессора турбовинтового двигателя, полученные запасы прочности удовлетворяют нормам прочности (К>1,1).

|

|||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.150.163 (0.04 с.) |

, φn,Сn, ψn определяется так:

, φn,Сn, ψn определяется так:

,

, р-напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, МПа;

р-напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, МПа; н-обьем ножки, м3;

н-обьем ножки, м3; -плотность материала, кг/м3;

-плотность материала, кг/м3; -угловая скорость, рад/с;

-угловая скорость, рад/с; -площади радиального сечения, м2;

-площади радиального сечения, м2;