Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы высокой проводимости

К этой группе материалов принято относить проводники с удельным электрическим сопротивлением в нормальных условиях не более 0,1 мкОм·м. Наиболее распространенными среди этих материалов являются медь и алюминий. 2.2.1. Медь Медь Сu – металл красноватого цвета, с высокой температурой плавления (Tпл =1083°С) и рядом технически ценных свойств. Медь – сравнительно дорогой и дефицитный металл, поэтому требует экономного расходования. Содержание меди в земной коре составляет ~ Рассмотрим преимущества меди в качестве проводникового материала: 1) малое удельное сопротивление (из всех металлов только серебро имеет меньшее удельное сопротивление, чем медь); 2) достаточно высокая механическая прочность; 3) удовлетворительная в большинстве случаев стойкость к коррозии (даже в условиях высокой влажности медь окисляется на воздухе значительно медленнее, чем, например, железо; интенсивное окисление меди происходит только при повышенных температурах); 4) хорошая обрабатываемость меди (прокатывается в листы, ленты и протягивается в проволоку, толщина которой может быть доведена до тысячных долей миллиметра); 5) относительная легкость пайки и сварки. 2.2.1.1. Получение меди. Медь получают путем переработки сульфидных руд, чаще других встречающихся в природе. После ряда плавок руды и обжигов с интенсивным дутьем медь, предназначаемую для электротехнических целей, обязательно подвергают электролитической очистке. Полученные после электролиза катодные пластины меди переплавляют в болванки массой 80–90 кг, которые прокатывают и протягивают в изделия требуемого поперечного сечения.

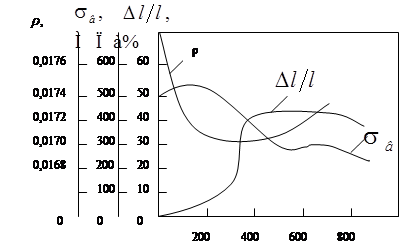

Методом холодной протяжки получают твердую (твердотянутую) медь (маркируется МТ), которая благодаря влиянию наклепа имеет высокий предел прочности при растяжении и малое относительное удлинение, а также твердость и упругость при изгибе; проволока из твердой меди несколько пружинит. Если же медь подвергнуть отжигу, т.е. нагреву до нескольких сот градусов с последующим охлаждением, то получится мягкая (отожженная) медь (маркируется ММ), которая сравнительно пластична, обладает малой твердостью и небольшой прочностью, но весьма большим относительным удлинением при разрыве и более высокой удельной проводимостью. Рекристаллизация меди начинается при температуре примерно 200°С, а температура рекристаллизационного отжига составляет ~600°С. Изменение механических свойств при отжиге оказывается значительно более резким, чем изменение удельного сопротивления (табл. 2.1). Таблица 2.1 Основные физические свойства медной и алюминиевой проволоки

Влияние температуры отжига на свойства меди показано на рис. 2.2, из которого видно, что при отжиге механические свойства изменяются гораздо сильнее, чем ее удельное сопротивление. Отжиг меди производят в специальных печах без доступа воздуха, чтобы избежать окисления. Стандартная медь, по отношению к которой выражают в процентах удельные проводимости металлов и сплавов в отожженном состоянии при при 20°С имеет удельное сопротивление r=0,017241 мкОм·м.

Рис. 2.2. Зависимость предела прочности на разрыв

2.2.1.2. Марки меди. Из выпускаемых марок стандартной меди в качестве проводникового материала используют медь MI и М0. Маркировка произведена по содержанию примесей в основном металле. Так, медь MI содержит 99,90% Cu, а в общем количестве примесей (0,1%) кислорода должно быть не более 0,08%. Кислород является одной из наиболее вредных примесей в меди. При повышенном его содержании заметно ухудшаются механические и технологические свойства меди, а также затрудняются пайка и лужение. Медь, содержащая более 0,1% кислорода, легко разрушается при горячей обработке давлением т.е. обладает красноломкостью. Лучшими механическими свойствами обладает медь М0 (99,95% Сu), в составе которой содержится не более 0,05% примесей, в том числе не свыше 0,02% кислорода. Такую медь получают путем специального режима плавки. Из меди М0 может быть изготовлена наиболее тонкая проволока. 2.2.1.3. Специальные сорта меди. В электровакуумной технике применяют сорта меди, не содержащие кислорода. Их получают из электролитической меди, переплавленной в защитной атмосфере восстановительного газа СО. Выделяющийся при нагревании меди кислород вступает в реакцию с закисью углерода и удаляется в виде углекислого газа. Лучшая бескислородная медь содержит 99,97% Cu. Еще более чистым металлом является вакуумная медь, выплавленная в вакуумных индукционных печах в графитовых тиглях при остаточном давлении газа порядка 10–3 Па. Она может содержать 99,99% Cu. Свободная от кислорода медь по механической прочности и электрической проводимости мало отличается от электролитической меди, переплавленной обычным способом. Ее существенным преимуществом является высокая пластичность. 2.2.1.4. Свойства меди. Удельная проводимость меди весьма чувствительна к наличию примесей: при содержании в меди 0,5% примеси Zn, Сd или Аg удельная проводимость ее снижается на 5%; Ni, Sn или Al – на 25-40%; примеси Ве, Аs, Fе, Si или Р, снижают удельную проводимость на 55% и более. В то же время присадки многих металлов повышают механическую прочность и твердость меди. Недостатком меди является ее подверженность атмосферной коррозии с образованием окисных и сульфидных пленок. Скорость окисления возрастает при нагревании, однако прочность сцепления окисной пленки невелика. Вследствие окисления медь непригодна для слаботочных контактов. При высокой температуре в электрической дуге окись меди диссоциирует, обнажая металлическую поверхность. Металлическое отслаивание и термическое разложение окисной пленки вызывает повышенный износ медных контактов при сильных токах. Наличие серы снижает пластичность меди, в результате при низких температурах медь становится хрупкой. Висмут и свинец при кристаллизации меди располагаются по границам зерен, что приводит к растрескиванию поковок при горячей обработке давлением. Значительное влияние на механические свойства меди оказывает водород. После водородного отжига твердость меди может уменьшиться в несколько раз. Разрушительное действие водорода сказывается особенно сильно при наличии кислорода, присутствующего в технической меди в виде закиси Сu2О. Водород, легко проникая в глубь металла при повышенных температурах, вступает в реакцию:

Cu2O+H2=2Cu+H2O Давление образующегося в металле водяного пара из-за незначительной его скорости диффузии может достигать нескольких тысяч атмосфер. Это приводит к образованию микротрещин, придает хрупкость и ломкость материалу (это называют водородной болезнью). В меди, содержащей менее 0,001% кислорода, «водородной болезни» практически нет. Однако и в бескислородной меди после термообработки в водороде может наблюдаться ухудшение пластичности при повышенных температурах (300–800°С), т.к. при нагревании происходит распад твердого раствора водорода в меди, и газ, находясь под большим давлением, разрывает металл и скапливается по границам зерен. При растяжении эти места становятся слабыми участками. Тепловые свойства меди представлены в табл. 2.2. Таблица 2.2 Тепловые свойства меди и алюминия

2.2.1.5. Применение меди. Медь применяют в электротехнике для изготовления проводов, кабелей, шин распределительных устройств, обмоток трансформаторов, электрических машин, токоведущих приборов и аппаратов, анодов в гальваностегии и гальванопластике. Медные ленты используют в качестве экранов радиочастотных кабелей. Медный экран толщиной 0,5 мм становится эффективным при частоте поля не ниже 17 кГц, т.е. в высокочастотных магнитных полях. В низкочастотных и постоянных полях необходимы материалы с высокой магнитной проницаемостью. В ряде случаев для защиты от окисления поверхности медных изделий лудят или покрывают никелем, серебром, золотом. Твердую медь применяют, когда необходимо обеспечить особенно высокую механическую прочность, твердость и сопротивляемость истиранию, например, для изготовления неизолированных проводов. Если требуется хорошая гибкость и пластичность, а предел прочности на растяжение не имеет существенного значения, то предпочтительнее мягкая медь (например, для монтажных проводов и шнуров). Из специальных электровакуумных сортов меди изготавливают детали клистронов, магнетронов, аноды мощных генераторных ламп, выводы энергии приборов СВЧ, некоторые виды волноводов и резонаторов. Медь так же используют для изготовления фольгированного гетинакса и стеклотекстолита и применяют в микроэлектронике в виде пленок, осажденных на подложки, играющих роль проводящих соединений между функциональными элементами схем.

Несмотря на большой коэффициент линейного расширения по сравнению с коэффициентом расширения стекол, медь применяют для спаев со стеклом, поскольку она обладает рядом замечательных свойств: низким пределом текучести, мягкостью и высокой теплопроводностью. Для впаивания в стекла медному электроду придают специальную форму в виде тонкого рантика, благодаря чему получают спаи, называемые рантовыми. 2.2.2. Алюминий Вторым по значению (после меди) проводниковым материалом является алюминий – металл серебристо-белого цвета, важнейший из так называемых легких металлов. Удельное сопротивление алюминия в 1,6 раза больше удельного сопротивления меди. По электропроводности он занимает третье место после серебра и меди. Его ρ=2,8·10–8 Благодаря малой плотности обеспечивается большая проводимость на единицу длинны. При одинаковом сопротивлении и одинаковой длине алюминиевые провода в два раза легче медных, несмотря на большее поперечное сечение. К тому же, по сравнению с медью, алюминий намного больше распространен в природе и характеризуется меньшей стоимостью. Эти обстоятельства обуславливают широкое применение алюминия в электротехнике. Основным недостатком алюминия является его низкая механическая прочность. Алюминий – самый распространенный в природе металл. Его массовая доля в земной коре составляет ~8,8%. Производство алюминия проходит следующие этапы: вначале из алюминиевой руды (бокситов А12О3·Н2О и др.) получают чистый глинозем А12О3, который растворяют в расплавленном криолите (Na3[AlF6]) и при ~950°С путем электролиза выделяют алюминий. Выплавка (электролиз) алюминия – очень энергоемкая операция: каждая тонна металла требует затраты электроэнергии около 16 тыс. кВт·ч. Первичная очистка алюминия заключается в продувке через его расплав хлора. Полученный металл содержит алюминия обычно 99,7%. Путем электролитического рафинирования его чистоту можно довести до 99,99% и более. Для полупроводниковой техники алюминий дополнительно очищают методом зонной плавки до чистоты 99,9999%. 2.2.2.1. Марки алюминия. Для электротехнических целей используют алюминий технической чистоты АЕ, содержащий не более 0,5% примесей. Изготовленная из алюминия АЕ и отожженная при температуре 350±20°С проволока обладает удельным сопротивлением при комнатной температуре не более 0,0280 мкОм·м. Алюминий высокой чистоты А97 (не более 0,03% примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических конденсаторов. У алюминия особой чистоты А999 примеси не превышают 0,001%. Чистоту Al контролируют по значению остаточного удельного сопротивления при температуре жидкого гелия, которое не должно превышать 4·10-6 мкОм·м.

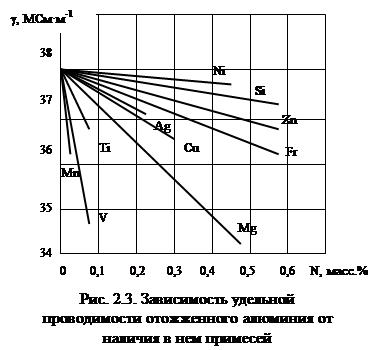

Примеси в различной степени снижают удельную проводимость алюминия (рис. 2.3). Добавки таких примесей, как никель, кремний, цинк, железо, мышьяк, сурьма, свинец и висмут, в количестве 0,5% снижают удельную проводимость алюминия в отожженном состоянии не более чем на 2-3%. Более заметное действие оказывают примеси меди, серебра, магния, снижающие удельную проводимость на 5-10% при том же содержании по массе. Примеси, не образующие твердых растворов с алюминием, мало влияют на его электрическую проводимость, а примеси, образующие твердый раствор, заметно снижают ее (исключением является цинк). В техническом алюминии главными примесями являются кремний и железо.

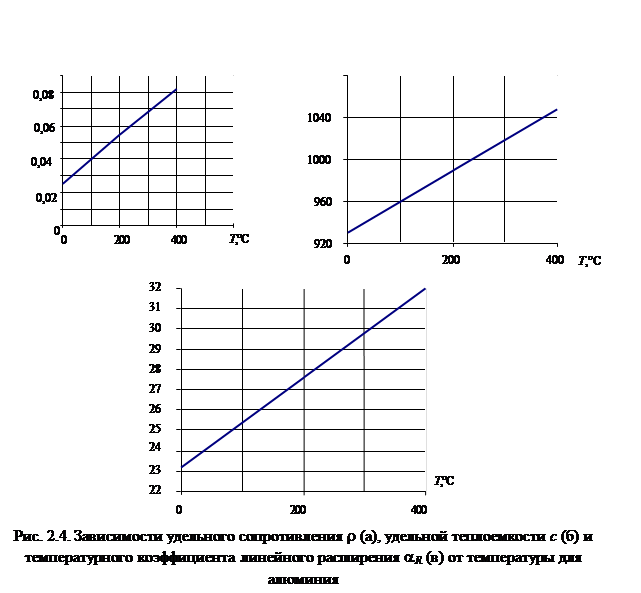

Прокатку, протяжку и отжиг алюминия производят аналогично соответствующим операциям для меди. Из алюминия путем прокатки можно получить очень тонкую (6–7 мкм) фольгу, применяемую в качестве обкладок в бумажных конденсаторах, или пластин конденсаторов переменной емкости. Промышленность выпускает алюминиевую проволоку марок: АТП, AT, АПТ и AM – соответственно твердая повышенной прочности, твердая, полутвердая и мягкая. Основные свойства твердой и мягкой алюминиевой проволоки приведены в табл. 2.1. Необходимо отметить, что при температуре жидкого азота по значению удельного сопротивления алюминий почти сравнивается с медью, а при еще более низких температурах становится даже лучше ее. Основные электрофизические характеристики Al представлены на рис. 2.4. В электротехнике применяют алюминий марок А7Е, А6Е, А5Е, АЕ, где буква Е указывает на его электротехническое назначение, а примеси должны находиться в определенном соотношении и не превышать 0,5%, при этом Сu должно быть не более 0,015%, Мn – не более 0,01% и Mg – не более 0,02%. 2.2.2.2. Поверхность алюминия. Алюминий активно окисляется и покрывается тонкой пленкой окиси с большим электрическим сопротивлением. Такая пленка предохраняет его от коррозии, но создает большое переходное сопротивление в местах контакта алюминиевых проводов, что делает невозможным пайку алюминия обычными методами. Поэтому для алюминия применяют специальные пасты-припои или используют ультразвуковые паяльники. Более толстый слой окисла, который создает надежную электрическую изоляцию на сравнительно высокие напряжения, получают с помощью электрохимической обработки алюминия. Оксидная изоляция прочна механически и нагревостойка; она может быть сравнительно тонкой (слой окисла толщиной 0,03 мм имеет пробивное напряжение порядка 100 В, а толщиной 0,04 мм – около 250 В). Из оксидированного алюминия изготавливают различные катушки без дополнительной междувитковой и междуслойной изоляции. Недостатками оксидной изоляции проводов являются ее ограниченная гибкость (особенно при большой толщине слоя окисла) и заметная гигроскопичность (в тех случаях, когда не требуется большой нагревостойкости оксидной изоляции, ее покрывают лаком).

Наиболее широкое применение оксидная изоляция получила в электролитических конденсаторах. Также ее используют в некоторых типах выпрямителей и разрядников. На практике большое значение имеет вопрос защиты от гальванической коррозии в местах контакта алюминия и меди. Если область контакта подвергается воздействию влаги, то возникает местная гальваническая пара с довольно высоким значением ЭДС, причем полярность этой пары такова, что на внешней поверхности контакта ток направлен от алюминия к меди, вследствие чего алюминиевый проводник может быть сильно разрушен коррозией. Поэтому места соединения медных проводников с алюминиевыми должны быть тщательно защищены от увлажнения (их покрывают лаком и т.п.). Пленки алюминия широко используют в интегральных микросхемах в качестве контактов и межсоединений.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.69.143 (0.027 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

%; она химически малоактивна. В сухом и влажном воздухе, а также в пресной воде при 20°С медь достаточно устойчива к коррозии; незначительно коррозирует только в морской воде. В сухом воздухе ниже 185°С с кислородом не взаимодействует. При нагревании до 375°С медь окисляется с образованием одноокиси СuО, имеющей черный цвет, а выше 375°С образуется полуокись Сu2О, имеющая красный цвет. На нее мало влияют соляная и серная кислоты небольшой концентрации. Однако в концентрированной азотной и горячей концентрированной серной кислоте медь растворяется. На воздухе в присутствии влаги и углекислого газа на ее поверхности постепенно образуется зеленый налет основного карбоната меди (карбонат-гидроксид меди) Сu2(ОН)2СО3.

%; она химически малоактивна. В сухом и влажном воздухе, а также в пресной воде при 20°С медь достаточно устойчива к коррозии; незначительно коррозирует только в морской воде. В сухом воздухе ниже 185°С с кислородом не взаимодействует. При нагревании до 375°С медь окисляется с образованием одноокиси СuО, имеющей черный цвет, а выше 375°С образуется полуокись Сu2О, имеющая красный цвет. На нее мало влияют соляная и серная кислоты небольшой концентрации. Однако в концентрированной азотной и горячей концентрированной серной кислоте медь растворяется. На воздухе в присутствии влаги и углекислого газа на ее поверхности постепенно образуется зеленый налет основного карбоната меди (карбонат-гидроксид меди) Сu2(ОН)2СО3. , не более

, не более

, МПа

, МПа

, %

, %

, относительного удлинения перед разрывом

, относительного удлинения перед разрывом  , К

, К

)

)

, Тпл =657–660°С. Из-за высоких значений удельной теплоемкости и теплоты плавления (см. табл. 2.2) для нагрева от 20°С до Тпл и расплавления алюминиевой проволоки требуется в 1,58 раза больше тепловой энергии, чем для нагрева от 20°С до Тпл и расплавления такой же массы медной проволоки.

, Тпл =657–660°С. Из-за высоких значений удельной теплоемкости и теплоты плавления (см. табл. 2.2) для нагрева от 20°С до Тпл и расплавления алюминиевой проволоки требуется в 1,58 раза больше тепловой энергии, чем для нагрева от 20°С до Тпл и расплавления такой же массы медной проволоки.