Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология ремонта типовых деталей и узлов основных видов технологического оборудования

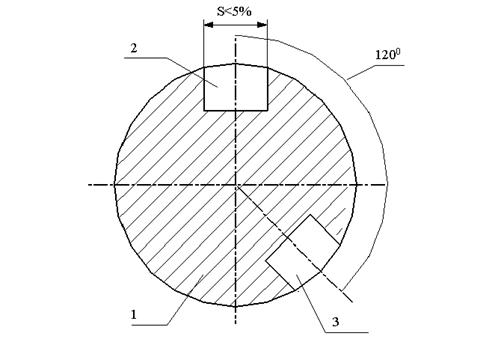

Ремонт поврежденных деталей и узлов является очень ответственным процессом, так как в результате должны быть полностью восстановлены все показатели, характеризующие надежность детали и узла. В первую очередь должны быть восстановлены прочностные свойства изношенных деталей, их износо- и коррозионностойкость, а также размеры, обеспечивающие необходимые посадки сопряженных деталей в узлах. Если восстановлением первоначальных (номинальных) размеров деталей не обеспечиваются требуемые посадки, размеры одной или обеих сопряженных деталей изменяют в пределах ближайших ремонтных размеров, указанных в руководстве по ремонту данного оборудования. Наибольшее отклонение ремонтных размеров от номинальных устанавливают из условия прочности детали. Восстановление деталей путем ремонта должно быть оправдано производственной и экономической целесообразностью или отсутствием запасных деталей заводского изготовления. Способы ремонта деталей зависят от характера и величины износа, а также от технической оснащенности ремонтной службы предприятия. 2.1. Ремонт валов и муфт соединения В процессе эксплуатации валы передают крутящий момент Мкр и воспринимают изгибающие усилия, основными дефектами валов являются: прогиб, износ шеек вала, износ шпоночных канавок рис.2.1. Погнутые валы исправляют холодным и горячим способом на рис.2.2.

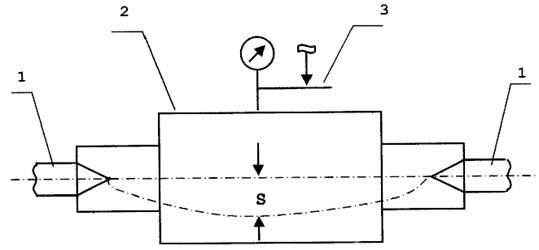

Рис.2.1 1 - центры; 2 - вал; 3 - стойка индикаторная; S - величина прогиба. Холодный способ рекомендуют для правки валов диаметром dв < 60мм. Горячий способ применяют для выправления валов диаметром dв > 60мм и пустотелых при нагреве до Тковки. Для этого вал устанавливают выпуклостью вверх, выпуклость обкладывают мокрым асбестом 5, оставляя открытым участок 40 - 70 мм. Открытое место нагревают горелкой 6 до Т = 500–5500С и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз.

Рис.2.2. Правка валов: а) винтовым прессом; б) нагреванием; 1,2 – центры токарного станка; 3 – винтовой пресс; 4 - вал; 5 - асбест; 6 - горелка. Износ шеек вала. Шейки вала при износе принимают форму вальности, онусности, бочкообразности рис.2.3.

Рис.2.3

Шейки ремонтируют шлифованием. При этом допускается уменьшение. При необходимости шейки. Восстанавливают при помощи ремонтных втулок. Втулка напрессовывается и обрабатывается до нужных размеров.

Шейку вала восстанавливают также наплавкой, металлизацией и хромированием. Износ шпоночных канавок. Незначительные повреждения шпоночных канавок можно устранить (до 5 % ширины) опиливанием и шабрением. До S<15%, но >5 % строганием с увеличением ширины S до 15% Sномин. В соответствие с новым размером изготавливается новая шпонка на рис.2.4.

Рис. 2.4.

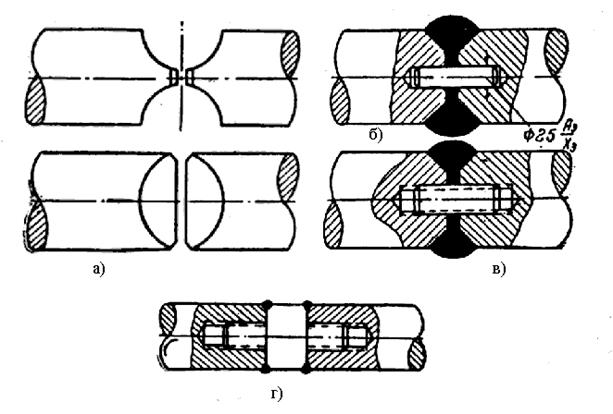

При большом износе шпоночной канавки можно ее заварить и повернув вал на 120 % на новом месте сделать новую канавку. Термомеханическая правка может состоять из двух этапов: 1) прогрев и нагружение вала; 2) выдержка в нагретом и нагруженном состоянии. Продолжительность выдержки в нагретом состоянии может составлять 1 - 3 часа. Напряжения [s] возникающие в материале при этом виде правки всегда ниже предела текучести [s]т, поэтому опасных внутренних напряжений не возникает. Трещины на валах заваривают сваркой. Для этого участок, охваченный трещиной обрабатывают на всю глубину сварки (снимают фаски, зачищают поверхности. Сварку нужно проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов будет хрупким. Поломка валов восстанавливается сваркой (преимущественно электродуговой). После подготовки сращиваемых концов (рис.2.5а) поломанных частей валов они устанавливаются и устанавливаются на чугунных призмах или специальных кондукторах так, чтобы сохранить первоначальную длину вала, и заваривают шов на рис.2.3*.

Рис.2.3* Кондуктор для сварки поломанных валов: 1 – поломанный вал; 2,3 – крепёжные планки; 4 – жесткая рама; 5 – центровочная линза.

Прочность восстановленного вала на участке сварки не превышает 60% прочности целого вала. Поэтому поломанные валы ответственных, сильно нагруженных машин не реставрируют, а заменяют новыми. В некоторых случаях на рис.2.5 а,б поломанные или сильно изношенные валы наставляют с помощью сварки и механических соединений.

а – только с подготовкой шва; б – с центрирующим штифтом; в – с центрирующей шпилькой; г – со вставкой.

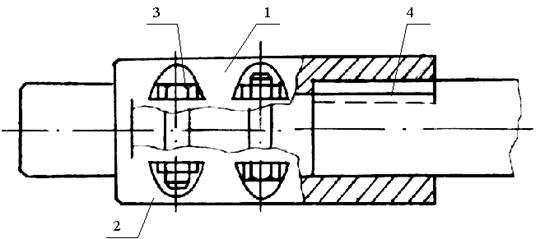

Ремонт муфт. Соединительные муфты Муфты служат для соединения валов, а также для включения и выключения отдельных механизмов без выключения всей машины: соединительные (жесткие, упругие), сцепные (управляемые). Жесткие соединяют валы неподвижно. Они не компенсируют несоосности валов и не смягчают удары (толчки). Применяют для соосных валов в тех случаях, когда положениеодного вала относительно другого можно регулировать. К жестким муфтам относятся продольно-свертные на рис.2.6 и поперечно-свертные на рис.2.7. Продольно-свертная муфта состоит из двух половин 1 и 2, соединяемых болтами 4, крутящий момент передается от одного вала 5 к другому 6 через шпоночное соединение 3. Соединительные болты устанавливают так, чтобы головки и гайки чередовались. Зазор между соединительными плоскостями должен быть в пределах 0,5 - 1,0 мм.

Рис. 2.6. Продольно-свертная муфта: 1,2 - полумуфты, 3 - болты, 4 - шпонка Поперечно-свертная муфта (рис. 2.7) состоит из двух чугунных дисков 1 и 2, соединяемых болтами 3. Крутящий момент передается за счет сил трения возникающих между дисками стягиваемых болтов. Полумуфты центрируются при помощи выступа на одной из них. Плоскости фланцев должны быть перпендикулярны к оси валов, а центрирующий выступ должен входить в выточку с зазором 0,02 – 0,08 мм.

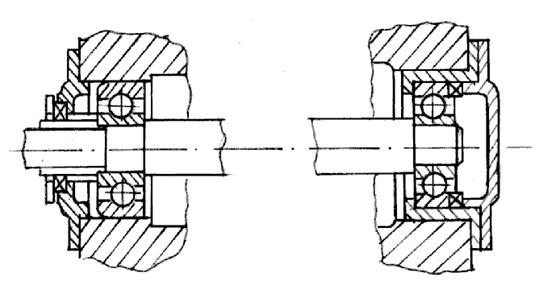

Рис. 2.7. 1, 2 - полумуфты; 3 - стяжные болты; 4, 5 - валы; 6, 7 - шпоночные соединения Основным видом износа муфт (см.рис.2.6) является разработка посадочного отверстия, шпоночного паза, шпонки. Муфты сильно изношенные заменяются. Муфты (рис. 2.6.) имеют следующие дефекты: срез болтов, их изгиб, разработка посадочных отверстий, болтовых отверстий, шпонок, шпоночных канавок. При ремонте производят развертку отверстий под болты, ставят новые болты большего диаметра или устанавливают переходные втулки. Полумуфты растачивают и запрессовывают новые втулки необходимых размеров. Поперечно-свертная кольцевая упругая муфта (рис.2.8). Упругие муфты допускают смещение валов в продольном и поперечном направлениях и небольшой поворот их и смягчают толчки за счет упругих элементов.

Рис. 2.8. Поперечно - свертная кольцевая упругая муфта. 1, 2 - полумуфты; 3 - резиновые кольца; 4 - пальцы; 5 - гайки

Она состоит из полумуфт 1, 2, запрессованных на валы. Полумуфты соединяются при помощи пальцев 4 и резиновых колец 3. В одной полумуфте 1 гайками 5 крепятся пальцы. Во вторую полумуфту 2 свободно входят резиновые кольца 3. Поворот и перемещение валов осуществляется за счет деформации резиновых колец. У кольцевой муфты изнашиваются отверстия, в которые входят резиновые кольца, а сами кольца начинают проворачиваться на пальцах. При ослаблении гайки происходит износ шейки пальцев и отверстия, приэтом появляется стук. Ремонт заключается в расточке отверстий под пальцы и кольца большего размера. При расточке необходимо обеспечить совпадение центров отверстий под пальцы в обеих полумуфтах. 2.2. Ремонт подшипников скольжения и качения Подшипники обычно устанавливаются в корпусах, конструктивно скоординированных с оборудованием (его базовой моделью), (рис.2.9).

Рис. 2.9. Поэтому их положение в пространстве при монтаже определяется посадочными размерами, которые должны удовлетворять всем требованиям, заложенным в основу конструкции. На практике применяются подшипники двух типов: подшипники скольжения и качения.

Подшипники скольжения. Подшипники скольжения выполняют в виде сплошных втулок, разъемных вкладышей или секторов, (рис.2.10). Сплошные втулки вставляют в гнездо полностью обработанными или с припуском на обработку после установки, их запрессовывают туго или устанавливают плотно, но без натяга и фиксируют стопорами. Разъемные вкладыши укладывают в гнезда свободно - сначала нижний, затем верхний (рис.2.10).

Рис. 2.10. Ремонт разъемных подшипников: а – крепление вкладыша подшипника к постели для шабрения: 1 – прижим; 2 – постель; 3 – вкладыш; б – проверка масляного зазора в подшипнике: 1,2 – пластинки.

До окончательного монтажа во вкладышах, собранных в корпусе подшипника, прорезают канавки для смазки. В процессе сборки для необходимого сопряжения вкладышей с валом их можно лишь слегка шабрить. В результате трения внутренние поверхности подшипников теряют геометрическую форму, отверстия становятся овальными, на трущихся поверхностях возникают риски и задиры. При очень большом износе становится невозможной регулировка натяга вкладышей. В подшипниках с заливкой баббитом может произойти расплавление или отслаивание баббита. Технология ремонта подшипников скольжения зависит от конструкции, материала, из которого они изготовлены и характера износа. Для оборудования химических и нефтехимических заводов используют втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики древеснослоистых пластиков и пр. Дляпроверки плотности прилегания рабочих поверхностей вкладышей к цапфе или шейки вала проверяют боковые зазоры у разъема подшипника (рис.2.10). Зазор между валом и верхним вкладышем измеряют с помощью свинцовой проволокой диаметром до 2 мм, закладываемой по верхней образующей вала. После затяжки крышки подшипника до отказа (с учетом прокладок 7 между корпусом и крышкой). По толщине деформированной (снятой) проволоки устанавливают фактический зазор. Существует много способов восстановления подшипников, но наиболее часто применяют металлизацию, наплавку, заливку, запрессовку новой втулки. Подшипники качения. На рис.2.11 показан характерный узел машины с подшипниками качения.

Рис. 2.11. При ремонте узлов с подшипниками качения последние тщательно осматривают, проверяя размер радиального и осевого зазоров. Если обнаруживают шелушение рабочих поверхностей колец, шариков и роликов, возникшее в результате усталости материала.

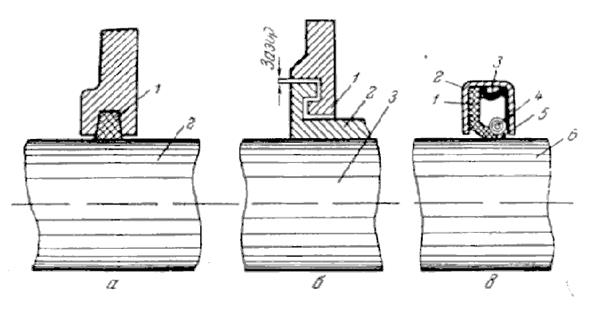

При недостатке смазки подшипник во время работы может черезмерно нагреваться, тогда на кольцах и телах качения появляются цвета побежалости. В этом случае подшипник также заменяют новым. Замену подшипника производят при обнаружении следующих дефектов: трещин, сколов, забоин и рисок на рабочих поверхностях, повреждении сепаратора. Причинами этих дефектов могут быть перегрузка подшипника, чрезмерно плотная посадка, попадание посторонних частиц из-за плохого уплотнения, недостаточная смазка. Монтаж подшипников выполняют в строгом соответствии с рабочими чертежами. Подшипник устанавливают в узел так, чтобы торец с клеймом был обращен наружу. Очень важно соблюдение заданных посадок как для внутреннего кольца, так и наружного. На вал подшипник насаживают внутренним кольцом поглухой, напряженной или прессовой посадкам в системе отверстий, а на оси – по скользящей или по посадке движения. Наружным кольцом подшипник устанавливают по напряженной или скользящей посадке в случае неподвижного корпуса и по глухой или тугой посадке - в случае вращающегося корпуса. Порядок сборки подшипника следующий: сначала его насаживают на вращающуюся деталь, а затем вместе с деталью устанавливают на неподвижной детали, т.е. вначале сопрягают детали узла, требующие взаимной запрессовки. Изношенные подшипники качения снимают с помощью винтовых и гидравлических съемников и заменяют на новые. Их не ремонтируют на месте, а сдают на реставрацию в централизованном порядке. В узлах машин, работающих в пыльной и грязной среде применяют различные системы уплотнения (рис.2.12) Фетровые или войлочные уплотнения (рис.2.12.а,б) в этих уплотнениях должны плотно прилегать к шейкам вала 2, они могут работать при температурах до 90 0С. Лабиринтные уплотнения (рис.2.12.б) имеют шайбу 2, укрепленную на валу 3. На крышке уплотнения 1 сделаны выточки, в которые входят выступы шайбы. Между крышкой и шайбой создается зазор сложной формы, обеспечивающий уплотнение за счет затекающей в него смазки.

Рис.2.12. Уплотнение манжетного типа (рис.2.12.в) выполняются из кожи или резины, манжету 1 помещают в металлический кожух 2 и закрепляют пружинной шайбой 3. Кромка манжеты 5 прижимается к валу витой пружиной 4, обеспечивающей постоянное и равномерное давление на кромку. Манжетное уплотнение, как правило, работает надежно, обеспечивает равномерный износ манжеты, которую при ремонте заменяют.

|

||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 1272; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.21.229 (0.022 с.) |

Рис.2.5. Способы сварки поломанных валов:

Рис.2.5. Способы сварки поломанных валов: