Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические основы технической. Диагностики

Любая техническая система представляет материальное воплощение некоторой организации и характеризуется определенной структурой. Система состоит из элементов, а элементы характеризуются составными частями (сопряжения, детали). Составные части отражают размер и форму детали, характер сопряжении величины зазоров, характер взаимодействия и т. д. Если каждая составная часть охарактеризована в виде некоторого числового значения x то совокупность числовых значений х1, x2, x3,..., xп достаточно полно характеризует структуру и способ функционирования любого механизма в данный момент времени. Переменные х1, x2, x3,..., xп называют параметрами состояния. Параметры состояния обычно нельзя непосредственно замерить, так как большинство сопряжений находится внутри машины. В процессе работы машины происходит изменение ее параметров состояния. Если числовые значения параметров состояния не, выходят за допустимые пределы, то объект находится в исправном состоянии. Если же числовые значения хотя бы одного из этих параметров выходят за пределы поля допуска, то объект находится в неисправном состоянии. Любая работающая машина порождает множество процессов: излучает тепло, шум, вибрации, и т. д., которые можно назвать выходными процессами. Параметры выходных процессов отражают качество функционирования машины. Параметры выходных процессов могут быть обобщенными или частными. Обобщенные параметры характеризуют техническое состояние машины по ее прямому назначению в целом (расход топлива, качество изделия, общий шум, полный ход определяющего механизма производительность и т. д.), частные—конкретного механизма или системы влияющие на непосредственное выполнение функций машиной косвенно (стук, повышенная вибрация приводных цепей, повышенный износ шлицев и т. д.). Обобщенные и частные параметры могут быть непосредственно измерены на работающей машине. Совокупность параметров выходных процессов, используемых для оценки технического состояния работающей машины, называют диагностическими сигналами или симптомами. Диагностические сигналы с параметрами состояния связаны некоторыми функциональными зависимостями

Задача диагностики состоит в том, чтобы решить эту систему уравнений. То есть определить

Xi=Fi(Yi,Y2,…,Yn) (i=1,2,…,n). Функциональная зависимость fi(х i, х2,...,x п) определяется как правило экспериментально. С помощью специальной аппаратуры определяются диагностические сигналы, а затем расчетным путем параметры состояния системы. Для того, чтобы использовать параметр выходного процесса в качестве диагностического симптома, он должен удовлетворять требованиям однозначности (соответствие одному структурному параметру), широты диапазона информации, распространения в пространстве (достигать наружной поверхности), простоты и надежности измерения. Для решения задач диагностики машины необходимо выявить наиболее удобный и полный комплекс выходных параметров, отобрать наиболее типичные и информативные режимы работы машины, определить законы изменения параметров выходных процессов в функции времени и их предельно-допустимые значения, выбрать диагностическое оборудование, определить последовательность (стратегию) поиска неисправностей машины в целом и ее элементов. Для химических машин и аппаратов целесообразно подразделить диагностику на два вида: во время эксплуатации машины (точнее во время технических уходов) и во время ее ремонта. По срокам проведения технический диагноз в эксплуатации можно подразделить на два вида: постоянный, периодический (ежесменный, после определенной наработки). Постоянный диагноз необходим для предупреждения внезапных по проявлению отказов, для контроля настройки автоматических устройств, а также некоторых ответственных узлов и деталей (например, обнаружение усталостной трещины на валу, роторе, корпусе может предотвратить аварию). Периодический диагноз в процессе эксплуатации проводится для обнаружения и предупреждения постепенных отказов, связанных с износом элементов, нарушающим качественные показатели машины. Износ деталей и узлов рабочих органов машин и аппаратов приводит к увеличению потерь и ухудшения качества готовой продукции. Поэтому своевременная диагностика их теоретического состояния позволяет существенно повысить эффективность работы машины.

Технический диагноз может проводиться визуально, с использованием мерительного инструмента, приборов или с помощью систем контроля. Отдельные специализированные системы контроля монтируются в виде передвижного или стационарного агрегата. Техническая диагностика машин при ремонте проводится аналогично эксплуатационной, но дополнительно для деталей и узлов, вырабатывающих более межремонтного срока необходимо определить достаточен ли оставшийся ресурс до следующего ремонта. Чрезвычайно важным вопросом технической диагностики является определение предельных значений диагностических симптомов. Без знания предельных значений невозможно диагностирование будущего состояния изделия — прогнозирования.

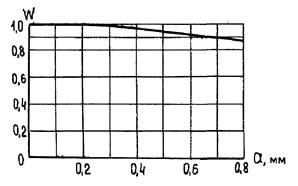

Рис. 3. Зависимость качества обрезки облоя манжет от величины затупления ножа.

Если контролируются симптомы, связанные с количественными показателями машины, то их предельные значения задаются по предельному значению качества, оговоренного техническими требованиями. Для этого необходимо опытным путем, специально поставленными исследованиями, определить корреляционные связи между контролируемым параметром и параметром качества. Например, на рис. 3 приведена зависимость качества обрезки облоя манжет от величины затупления ножа. Процент некондиционных изделий допускается не более 10%, то есть минимальное качество W=0,9. Ему соответствующий размер кромки ножа а =0,7 мм. Такие корреляционные зависимости могут быть получены также и на основании обработки эксплуатационных статистических данных по значениям параметров к качеству продукции. Если же контролируются симптомы, связанные с показателями безотказности или долговечности, то их предельные значения задаются по соответствующим допустимым значениям показателей. Например, известно по ГОСТу, что удлинение двадцати звеньев приводной цепи транспортера не должно превышать 4%. Если удлинение больше этого предельного значения, то может происходить соскакивание цепи, ее ненормальная работа и, следовательно, наступает отказ. Допустимое удлинение принимается, в качестве предельного значения из условия безотказной работы приводной цепи. Важным вопросом в технической диагностике является выбор периодичности диагностирования. При выборе периодичности диагностирования могут исходить из условия обеспечения заданной безотказности, либо из экономических соображений. В первом случае периодичность диагностирования определяется точно также как и периодичность ремонта и обслуживания по заданному допустимому проценту отказов. Если процесс диагностирования трудоемок, то возникает задача выбора периодичности диагностирования, обеспечивающей минимум удельных затрат. Минимизируются суммарные затраты на выполнение внеплановых текущих ремонтов и плановой диагностики, ремонтов и плановой диагностики, ремонта и обслуживания изделия. В отличие от ранее полученной оптимальной периодичности обслуживания и ремонта в этом случае под С понимаются затраты на диагностику, проводимую принудительно для всех изделий и профилактику и ремонт только для тех изделий, которые в этом нуждаются. То есть исключаются затраты на «лишние» профилактические работы.

Для того, чтобы определить какие изделия, возможно не обслуживать и не ремонтировать необходимо уметь прогнозировать наработку каждого конкретного изделия до предельного состояния. Предположим, что известны способы прогноза для изделий (они будут рассмотрены ниже) и определим оптимальное время диагностирования.

3. ОПТИМАЛЬНОЕ ВРЕМЯ ДИАГНОСТИРОВАНИЯ

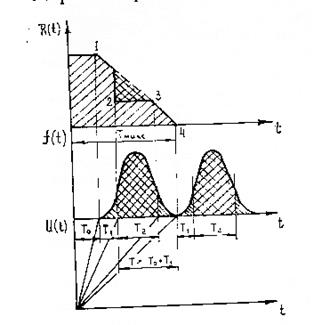

Процесс проведения профилактических работ можно представить следующим образом. В некоторый момент То+Т1 (рис. 4) производится диагностика всех изделий проработавших это время. При этом с (помощью диагностики определяются те изделия, которые не могут отработать время большее То+Т1+Т2, то есть время, например, до следующего ремонта, окончания сезона и т. д. Другими словами определяются те изделия, которые необходимо ремонтировать в первую очередь и имеющие большую долговечность (Т>То+Т1+Т2), которые можно пока не ремонтировать. Когда проводить диагностику и насколько времени вперед, с помощью ремонта, обеспечивать безотказную работу изделия, какую часть изделий оставлять без ремонта можно решить лишь с помощью привлечения экономических соображений. В данном случае цикл затрат на восстановление партии изделий числом N складывается из следующих этапов. Ремонт в условиях эксплуатации (1 — 2), ремонт в мастерской (2—3), ремонт снова в эксплуатации (3—4) я диагностика всех изделий попавших в ремонт, а момент То +Т1 и отремонтированных в эксплуатации.

Рис. 4. К определению времени профилактических работ.

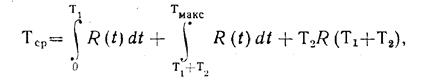

Для вычисления удельных затрат необходимо определить среднее время безотказной работы. Оно определяется средним временем работы изделий в эксплуатации на участке То—То+Т1 и на участке

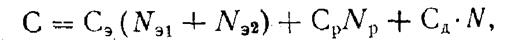

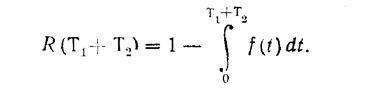

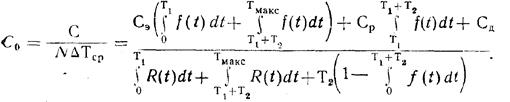

Итак, затраты равны

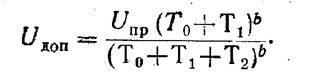

где СЭ, Ср, Сд - стоимость (трудоемкость) восстановления одного отказа в эксплуатации, в мастерской и его диагностики в условиях мастерской; NЭ1 - число изделий отказавших и отремонтированных на участке Т÷Т1 в эксплуатации; NЭ2 - число изделий отказавших и отремонтированных на участке (То+Т1+Т2) ÷ Тмакс в экcплуатации; NР - число изделий отремонтированных,в мастерской; N — общее число изделий.

Вычислим каждое слагаемое. Отсчет ведем от точки Т = То

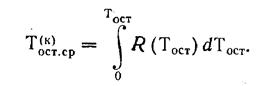

Определим теперь средний ресурс отработавших в эксплуатации изделий. Те изделия, которые преждевременно заменены или отремонтированы, выпадают из рассмотрения. Их ресурс, является потерянным для деталей этого наименования. График вероятности безотказной работы изделия приведен я а рисунке. Заштрихованная сеткой площадь определяет потерянный ресурс из-за преждевременного ремонта или замены деталей. Средний ресурс изделия определяется площадью под кривой ограниченной точками 1, 2, 3, 4. Отсчитывая от Т=То имеем

где

Теперь удельные затраты, отнесенные к одному изделию, равны

Эту же формулу можно представить в дискретном виде, удобном для числовых расчетов. Расчет сводится к тому, что необходимо выбрать так период диагностики Т1 и период времени профилактического (преждевременного) ремонта Т2, чтобы минимизировать удельные затраты. Все вычисления удобно производить в дискретном виде задавая различные значения Т1 и Т2. Пример. Определить периодичность диагностирования Т1 и время Т2, соответствующее частичному ремонту для условий предыдущего примера, если задано СЭ/СР=2, СД/СР=0,1. Результаты расчетов приведены на рис. 5.

Рис. 5. Определение оптимальной периодичности проведения профилактики транспортеров а) удельные затраты с увеличением среднего ресурса, б) минимальные удельные затраты в зависимости от Т2: 1.2,3— наработки, Т2=30, 60, 90сут. Оптимальное время ремонта осталось То+Т1=210сут, а время соответствующее частичному ремонту (оптимальное) равно Т2 ==60сут. Выигрыш удельной стоимости составляет ИНДИВИДУАЛЬНЫЙ ПРОГНОЗ

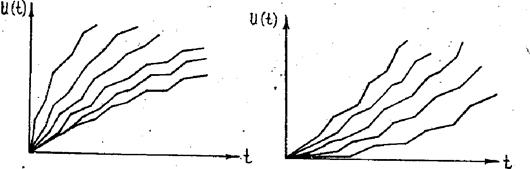

Для того чтобы прогнозировать сроки службы изделий, необходимо разработать методы определения их будущего состояния по данным, полученным в прошлом и настоящем. В принципе эта задача неопределенная, поскольку все процессы в машинах имеют элементы случайности, поэтому прогноз может быть выполнен с определенным риском. Однако достаточно убедительная предыстория позволяет с определенной уверенностью прогнозировать будущее состояние изделия. Рассмотрим два способа обработки исходной информации. При всех способах прогнозирования предполагается, что проведены предварительные исследования (исходная информация) в. широком диапазоне изменения диагностических сигналов, соответствующих изменению технического состояния изделия.

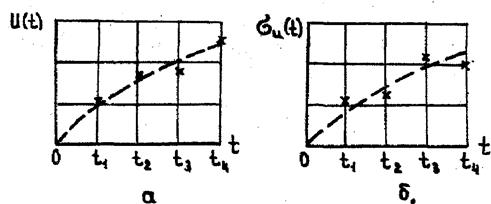

а б.

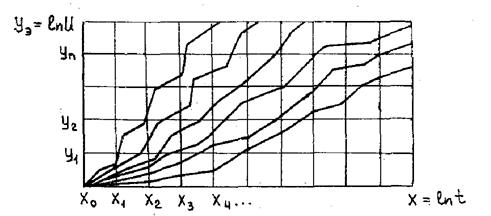

Рис. 6. Реализация изменения диагностических сигналов

Предположим сперва, что этот материал можно представить некоторыми реализациями (графиками) вида показанного на рис. 6а и 6б в функции времени работы изделия t. Поскольку измерения проводятся в некоторые дискретные моменты времени реализации имеют вид ломанных, которые можно аппроксимировать плавными кривыми. Аппроксимация плавными кривыми выполняется обычно методом наименьших квадратов. -

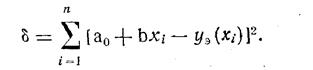

Задают вид аппроксимирующего выражения. Обычно в форме U = a tb (1) где а и b неизвестные параметры. Логарифмируя это выражение, преобразуют его к более простому виду Ln U = ln a+b ln t . Обозначают ln U=y,ln a= a0,ln t= x Теперь y= a0+ b x. Неизвестны параметры а0 и Ь. Для их определения составляют выражение суммарной квадратичной ошибки аппроксимации

где yэ(xi)—экспериментальное значение параметра y. Его получают пересчетом значений U, соответствующих по формулам. После чего имеют график yэ (x) (рис. 7) у(х i)— предполагаемое значение параметра.

Рис. 7. К аппроксимации экспериментальных данных. Подставляя, получим

Неизвестные параметры а0 и b определяются из условия минимума ошибки аппроксимации δ. Условия минимума имеют вид

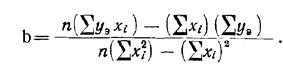

Откуда, окончательно, имеем

Теперь осталось определить по а0 исходный параметр а. Очевидно, что, a = e Расчеты показывают, что обычно для одного и того же процесса изменение параметра b незначительно от изделия к изделию. Как правило, в широких пределах изменяется параметр а. Ориентировочные данные по параметру b определяются из таблиц.

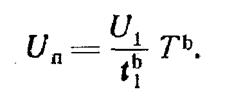

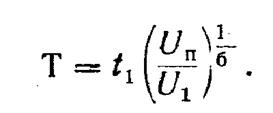

На этом принципе основан метод прогнозирования технического состояния по одному измерению, который заключается в следующем. Пусть известна наработка изделия и значение параметра U1 в этот момент. Тогда задаваясь видом изменения параметра в форме (1), получим U1= a t1b , где b задано Отсюда

Задаваясь предельным значением параметра U = Un имеем

где Т — наработка до предельного состояния. Отсюда

При таком подходе предполагается, что дальнейшее, после момента t1, изменение параметра U происходит по зависимости (1) с уже постоянным параметром а присущим данному конкретному изделию (рис. 8). Если до предельного состояния имеется возможность получить еще ряд значений параметра Ui при наработках ti, то •производят корректировку параметров а и b по формулам приведенным выше (2,3).

Рис.8. Индивидуальный прогноз долговечности изделий. Изложенный выше способ прогнозирования получил название прогнозирования по реализации. Определение вида функциональной зависимости U= f(t) изложенным выше методом по реализациям изменения параметров, представляет определенные трудности, так как требует проведения большого объема экспериментальных исследований.,

Рис. 9, Статистическое прогнозирование долговечности.

Для сокращения объема работ и при отсутствии реализации может быть применен способ, получивший название статистического и заключающийся в следующем. Измеряют диагностические параметры большого числа однотипных изделий при различных наработках. Результаты измерений можно изобразить графически в виде поля точек. Затем проводят сечения при наработках t1, t2,, t3,, t4.. Интервалы t2— t1, t3— t2, т. д. одинаковы. Путем линейной интерполяции и экстраполяции все точки лежащие рядом с проведанными сечениями сносят на них (рис. 9).

Рис. 10. Математическое ожидание и среднеквадратическое отклонение параметра. В каждом сечении t== ti строят распределение параметра и рассчитывают его математическое ожидание U(t) и среднеквадратичное отклонение σu(t)(рис.10). Полученные экспериментальные точки могут быть аппроксимированы аналитическими выражениями вида (1) с помощью формул (2) и (3). Получим

Ū (t) = a1 tb1 ;σU (t) = a2 t b2

Если ввести возможное отклонение параметра U от его среднего значения в долях σu(t) с помощью некоторого неопределенного коэффициента К, то возможную реализацию изменения параметра U(t} во времени можно представить в такой записи U(t) = Ū (t) ± К σU (t) = a1tb1. + К a2 tb2 Придавая коэффициенту К ряд значений от нуля до ±3 через любые интервалы, можно построить серию возможных реализаций (рис. 11). Теперь прогнозирование сводится к тому, что для наработки t=t1 и параметра U(t1) определяется реализация, соответствующая данному конкретному изделию, которая и используется в качестве прогнозирующей. При этом предполагается, что процесс будет развиваться в дальнейшем в соответствии с этой реализацией. Возможна и корректировка прогноза. Если при t= t2 параметр U2 не попал на исходную реализацию, по видимому, целесообразно проинтерполировать между реализациями и уточнить ожидаемый срок службы (Т1’ вместо T1).

Рис. 11. Возможные реализации изменения параметра.

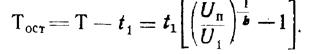

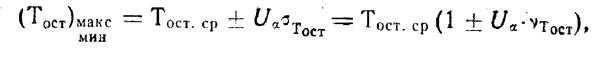

При диагностировании обычно пользуются понятием остаточного ресурса. Остаточный ресурс равен

Это выражение определяет оставшийся после, момента диагностирования ресурс изделия до предельного состояния. Определенный остаточный ресурс нельзя рассматривать как абсолютно точный. Дело в том, что по разным причинам (нестабильность условий испытаний, изменение поверхностных свойств материалов и т. д.) остаточный ресурс колеблется в некоторых пределах. Выражение (Тост) следует рассматривать как среднее значение остаточного ресурса. Тогда возможные его отклонения можно определить по формуле, полагая распределение остаточного ресурса нормальным

где νТост —коэффициент вариации Тост (ошибка прогноза); —квантиль нормального распределения. Обычно интересуются минимальным гарантированным остаточным ресурсом Тост. rap = Тост. ср (1—Uα νТост).

Пример. В результате диагноза в момент t1 = 210 сут, установлено, что среднее увеличение шага в результате износа составляет U1 = 0,635 Uп мм. Предельное увеличение шага принимается равным Uп. =6 мм; α==0,9, ν =0,25. Показатель b, как показали предшествующие исследования увеличения шага цепи транспортера во времени, равен единице (b = 1). Определить остаточный гарантированный ресурс транспортера

Теперь

Таким образом, транспортер, подвергнутый диагностированию при t1=210 сут гарантированно проработает Тгар. = 210+81,5~292 сут. Если стать на позицию частичного ремонта, то его следует не ремонтировать в мастерской, а оставить для ремонта в условиях эксплуатации (Trap >60 сут, см предыдущий пример). Индивидуальное прогнозирование можно использовать и для определения выбраковочного размера детали, с тем, чтобы отобрать при частичное ремонте детали, которые необходимо отремонтировать в мастерской и детали, которые будут ремонтироваться в эксплуатации. Из зависимости U= atb находим при t = To+T1+T2 (время соответствующее частичному ремонту) и U=Uпр.

Подставим t = To+T1 - время профилактики. Имеем для допустимого значения

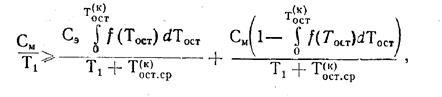

При U> U дon деталь ремонтируется. При U< U доп остается в эксплуатации. На практике часто вместо определения остаточного ресурса элемента решают задачу установления возможности оставить элемент без замены (профилактики) при заданной наработке до следующего контроля T1+Тост. В качестве критерия используется экономический критерий, который состоит в следующем. Вероятные удельные издержки, вызванные устранением отказа в эксплуатации, за период от T1 до T1+Т(к)ост, равные СЭ, и профилактикой (ремонтом) в мастерской в момент T1+ Т(к)ост, равные См, должны быть меньше удельных издержек на профилактику (ремонт) См в момент T1.

где

Иначе говоря изделия тогда можно оставлять без профилактики (ремонта), если удельные затраты в момент T1 больше тех, которые предстоит произвести, если изделие откажет в эксплуатации раньше ожидаемого срока или придется выполнить ремонт (профилактику) в момент T1+ Т(к)ост. Задав плотность распределения остаточного ресурса нормальным законом с параметрами Т = Тост ср, σ = νТост- ср получим

Пример. Определить имеется ли экономическая целесообразность при прогнозировании то реализации, оставлять транспортер с параметрами предыдущего примера (который был диагностирован при T1=210 сут) без ремонта на время равное минимальному гарантированному остаточному ресурсу. Поскольку α =0,9, то, следовательно, вероятность того, что транспортер откажет до Тост. гар равна 0,1, а после него 0,9.

Таким образов, условие экономической целесообразности выполнено и транспортер можно не ремонтировать, а следующую проверку необходимо провести при Т ≈ 300 сут Для удобства прогноза на некоторый заданный период удобно использовать прогнозирующие графики. Построение графика на примере прямолинейной реализации диагностического параметра и прогноза на один сезон показано на рис. 12. График строится следующим образом. Реализации продлеваются до встречи с предельным значением, а затем вычитается отрезок равный времени прогноза (в данном случае один сезон). Опуская из полученной точки перпендикуляр до встречи с реализацией находим границу, ниже которой находится область продолжения работы (изделие проработает более одного сезона), а выше—область браковки (изделие не проработает сезон).

Рис. 12. Прогнозирующие графики для прогноза на один сезон.

Аналогично можно построить области приемки и брака для реализации любого вида. Процесс прогнозирования с помощью построенных графиков, как видим, существенно упрощается.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 178; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.168.56 (0.104 с.) |

(i=1,2,…,n).

(i=1,2,…,n).

площадь под кривой f(t) на участке 0—Т1

площадь под кривой f(t) на участке 0—Т1 площадь под кривой f(t) на участке Т1+T2, ÷Tмакс

площадь под кривой f(t) на участке Т1+T2, ÷Tмакс площадь под кривой f(t) на участке То÷Т1 + Т2.

площадь под кривой f(t) на участке То÷Т1 + Т2.

%. Средний ресурс увеличился на ΔТ=70-50=20сут.

%. Средний ресурс увеличился на ΔТ=70-50=20сут.

.(2)

.(2)  .(3)

.(3)