Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы диагностики технического состояния машин. Индивидуальное прогнозирование долговечности изделииСтр 1 из 18Следующая ⇒

ЭЛЕМЕНТЫ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН. ИНДИВИДУАЛЬНОЕ ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ ИЗДЕЛИИ

СУЩНОСТЬ ДИАГНОСТИКИ

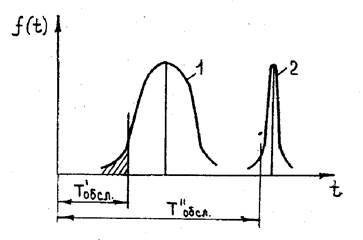

При анализе надежности машин и их элементов, выборе сроков обслуживания и ремонта, расчете количества запасных частей изделия рассматривались как некоторая статистическая совокупность. Например, выбирая сроки технического•обслуживания или ремонта то кривой I распределения времени безотказной работы (рис.1) ориентируются по существу на элементы, имеющие наименьшую наработку (заштрихованная область).

Рис.1. К пояснению эффективности диагностики.

Вместе с тем элементы, наработки которых соответствуют не заштрихованной области, могли бы еще длительное время использоваться без дополнительных затрат на обслуживание и ремонт. Таким образом, как видим, принудительное обслуживание и ремонт экономически не эффективны. Для построения эффективной системы эксплуатации машин необходимо уметь различать элементы, по их состоянию в настоящий момент с тем, чтобы принимать меры не ориентируясь на всю совокупность одноименных изделий, а на конкретный элемент. Направление в технике но изучению, распознаванию состояния каждого эксплуатирующегося изделия с индивидуальным подходом к необходимости восстановления его свойств называют технической диагностикой (греч. Diagnostics - способный распознавать). Легко видеть, что чем шире рассеивание наработок изделия, тем больше эффективность диагностики. В тех же случаях, когда наработки изделий концентрируются в узкой зоне значений (кривая 2, рис. 1) можно применять принудительное обслуживание и ремонт. Этот вид восстановления свойств изделий применяется также и в том случае, когда ”тяжесть” отказа велика, то есть когда отказ приводит к большим экономическим потерям или угрожает человеческой жизни. Во всех остальных случаях должна применяться система, основанная на принудительной диагностике, а обслуживании и ремонте по потребности. Такая система позволяет не производить «лишних» ремонтов и работ по обслуживанию. В основе технической диагностики лежит умение измерять непрерывно или периодически параметры косвенно или прямо, характеризующие состояние изделия. Такие параметры называют диагностическими или прогнозирующими. Они позволяют установить действительное со стояние данного конкретного изделия и определить сроки его дальнейшей эксплуатации до момента возникновения предельного состояния. Можно сформулировать общее определение для технической диагностики.

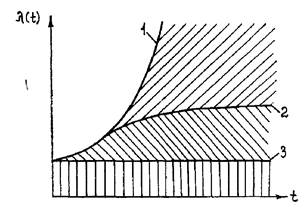

Рис. 2. Интенсивность отказов при различных способах профилактики 1. Необслуживаемые системы; 2. Идеальный ремонт; 3. Внезапные отказы.

Диагностика технического, состояния изделия — отрасль науки, изучающая и устанавливающая признаки неисправного состояния, методы, принципы и оборудование, при помощи которых дается заключение о техническом состоянии системы без разборки и прогнозирование ресурса ее исправной работы. В зависимости от поставленной задачи различают общую и по элементарную диагностику. Задача общей диагностики состоит в том, чтобы установить по некоторым обобщенным параметрам исправна или неисправна машина, может ли она быть допущена к дальнейшей эксплуатации без технических воздействий. Задача поэлементной диагностики состоит в том, чтобы быстро обнаружить неисправный агрегат, механизм или систему и точно установить причину неисправности. Методы и приемы технической диагностики применяют также и для оценки качества изготовления и ремонта машин, определения соответствия их характеристик и параметров требуемым нормам. Эксплуатационная диагностика преследует цели определения перечня и объема работ три техническом обслуживании и ремонте машин, устранения ненужных разборочно-сборочных работ, снижения простоев машин, более полного использования ресурса деталей и узлов, снижения их расхода. Все и позволяет снизить затраты на эксплуатацию машины, повысить безотказность ее работы и эффективность использования. Эффективность диагностики можно проиллюстрировать следующими рассуждениями и графическим построением, приведенным на рис. 2. Рассмотрим работу машины в начале периода эксплуатации, когда появляются постепенные отказы ее элементов. Известно, что интенсивность отказов в этом периоде непрерывно возрастает. Если при отказе каждого элемента машины его ремонтировать или заменять, при этом ремонт «идеальный», то есть деталь после ремонта имеет те же свойства, что и новая, то интенсивность отказов снижается до границы, показанной на рис. 2 линией 2. Если ввести профилактическое обслуживание на базе методов технической диагностики, то есть путем предупредительных замен, регулировок и т. д. предотвращать отказы, то интенсивность отказов может быть снижена до уровня интенсивности внезапных отказов (линия 3; рис. 2). Дальнейшее снижение интенсивности отказов возможно при использовании в машинах различного рода предохранительных само восстанавливаемых элементов или систем с быстрой сигнализацией о приближении внезапного отказа. Простейшие устройства такого типа применяемые в машинах, (предохранительные кулачковые муфты, системы сигнализации о вращении валов рабочих органов, предохранительные клапаны, взрывные мембраны и т. д.).

ИНДИВИДУАЛЬНЫЙ ПРОГНОЗ

Для того чтобы прогнозировать сроки службы изделий, необходимо разработать методы определения их будущего состояния по данным, полученным в прошлом и настоящем. В принципе эта задача неопределенная, поскольку все процессы в машинах имеют элементы случайности, поэтому прогноз может быть выполнен с определенным риском. Однако достаточно убедительная предыстория позволяет с определенной уверенностью прогнозировать будущее состояние изделия. Рассмотрим два способа обработки исходной информации. При всех способах прогнозирования предполагается, что проведены предварительные исследования (исходная информация) в. широком диапазоне изменения диагностических сигналов, соответствующих изменению технического состояния изделия.

а б.

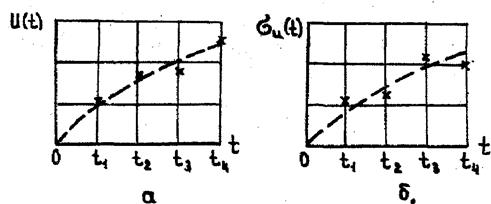

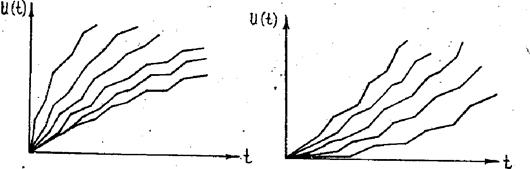

Рис. 6. Реализация изменения диагностических сигналов

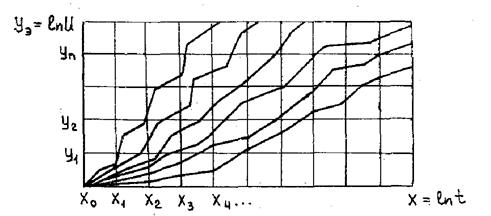

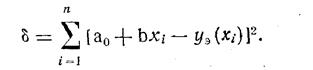

Предположим сперва, что этот материал можно представить некоторыми реализациями (графиками) вида показанного на рис. 6а и 6б в функции времени работы изделия t. Поскольку измерения проводятся в некоторые дискретные моменты времени реализации имеют вид ломанных, которые можно аппроксимировать плавными кривыми. Аппроксимация плавными кривыми выполняется обычно методом наименьших квадратов. - Задают вид аппроксимирующего выражения. Обычно в форме U = a tb (1) где а и b неизвестные параметры. Логарифмируя это выражение, преобразуют его к более простому виду Ln U = ln a+b ln t . Обозначают ln U=y,ln a= a0,ln t= x Теперь y= a0+ b x. Неизвестны параметры а0 и Ь. Для их определения составляют выражение суммарной квадратичной ошибки аппроксимации

где yэ(xi)—экспериментальное значение параметра y. Его получают пересчетом значений U, соответствующих по формулам. После чего имеют график yэ (x) (рис. 7) у(х i)— предполагаемое значение параметра.

Рис. 7. К аппроксимации экспериментальных данных. Подставляя, получим

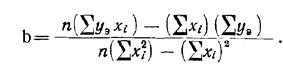

Неизвестные параметры а0 и b определяются из условия минимума ошибки аппроксимации δ. Условия минимума имеют вид

Откуда, окончательно, имеем

Теперь осталось определить по а0 исходный параметр а. Очевидно, что, a = e Расчеты показывают, что обычно для одного и того же процесса изменение параметра b незначительно от изделия к изделию. Как правило, в широких пределах изменяется параметр а. Ориентировочные данные по параметру b определяются из таблиц.

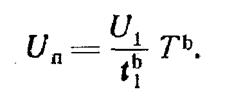

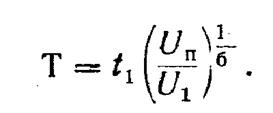

На этом принципе основан метод прогнозирования технического состояния по одному измерению, который заключается в следующем. Пусть известна наработка изделия и значение параметра U1 в этот момент. Тогда задаваясь видом изменения параметра в форме (1), получим U1= a t1b , где b задано Отсюда

Задаваясь предельным значением параметра U = Un имеем

где Т — наработка до предельного состояния. Отсюда

При таком подходе предполагается, что дальнейшее, после момента t1, изменение параметра U происходит по зависимости (1) с уже постоянным параметром а присущим данному конкретному изделию (рис. 8). Если до предельного состояния имеется возможность получить еще ряд значений параметра Ui при наработках ti, то •производят корректировку параметров а и b по формулам приведенным выше (2,3).

Рис.8. Индивидуальный прогноз долговечности изделий. Изложенный выше способ прогнозирования получил название прогнозирования по реализации. Определение вида функциональной зависимости U= f(t) изложенным выше методом по реализациям изменения параметров, представляет определенные трудности, так как требует проведения большого объема экспериментальных исследований.,

Рис. 9, Статистическое прогнозирование долговечности.

Для сокращения объема работ и при отсутствии реализации может быть применен способ, получивший название статистического и заключающийся в следующем. Измеряют диагностические параметры большого числа однотипных изделий при различных наработках. Результаты измерений можно изобразить графически в виде поля точек. Затем проводят сечения при наработках t1, t2,, t3,, t4.. Интервалы t2— t1, t3— t2, т. д. одинаковы. Путем линейной интерполяции и экстраполяции все точки лежащие рядом с проведанными сечениями сносят на них (рис. 9).

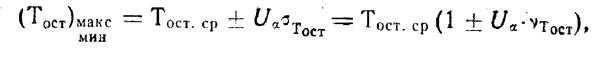

Рис. 10. Математическое ожидание и среднеквадратическое отклонение параметра. В каждом сечении t== ti строят распределение параметра и рассчитывают его математическое ожидание U(t) и среднеквадратичное отклонение σu(t)(рис.10). Полученные экспериментальные точки могут быть аппроксимированы аналитическими выражениями вида (1) с помощью формул (2) и (3). Получим

Ū (t) = a1 tb1 ;σU (t) = a2 t b2

Если ввести возможное отклонение параметра U от его среднего значения в долях σu(t) с помощью некоторого неопределенного коэффициента К, то возможную реализацию изменения параметра U(t} во времени можно представить в такой записи U(t) = Ū (t) ± К σU (t) = a1tb1. + К a2 tb2 Придавая коэффициенту К ряд значений от нуля до ±3 через любые интервалы, можно построить серию возможных реализаций (рис. 11). Теперь прогнозирование сводится к тому, что для наработки t=t1 и параметра U(t1) определяется реализация, соответствующая данному конкретному изделию, которая и используется в качестве прогнозирующей. При этом предполагается, что процесс будет развиваться в дальнейшем в соответствии с этой реализацией. Возможна и корректировка прогноза. Если при t= t2 параметр U2 не попал на исходную реализацию, по видимому, целесообразно проинтерполировать между реализациями и уточнить ожидаемый срок службы (Т1’ вместо T1).

Рис. 11. Возможные реализации изменения параметра.

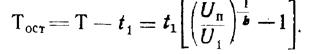

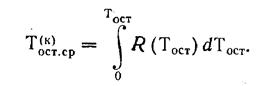

При диагностировании обычно пользуются понятием остаточного ресурса. Остаточный ресурс равен

Это выражение определяет оставшийся после, момента диагностирования ресурс изделия до предельного состояния. Определенный остаточный ресурс нельзя рассматривать как абсолютно точный. Дело в том, что по разным причинам (нестабильность условий испытаний, изменение поверхностных свойств материалов и т. д.) остаточный ресурс колеблется в некоторых пределах. Выражение (Тост) следует рассматривать как среднее значение остаточного ресурса. Тогда возможные его отклонения можно определить по формуле, полагая распределение остаточного ресурса нормальным

где νТост —коэффициент вариации Тост (ошибка прогноза); —квантиль нормального распределения. Обычно интересуются минимальным гарантированным остаточным ресурсом Тост. rap = Тост. ср (1—Uα νТост).

Пример. В результате диагноза в момент t1 = 210 сут, установлено, что среднее увеличение шага в результате износа составляет U1 = 0,635 Uп мм. Предельное увеличение шага принимается равным Uп. =6 мм; α==0,9, ν =0,25. Показатель b, как показали предшествующие исследования увеличения шага цепи транспортера во времени, равен единице (b = 1). Определить остаточный гарантированный ресурс транспортера

Теперь

Таким образом, транспортер, подвергнутый диагностированию при t1=210 сут гарантированно проработает Тгар. = 210+81,5~292 сут. Если стать на позицию частичного ремонта, то его следует не ремонтировать в мастерской, а оставить для ремонта в условиях эксплуатации (Trap >60 сут, см предыдущий пример).

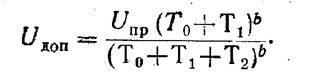

Индивидуальное прогнозирование можно использовать и для определения выбраковочного размера детали, с тем, чтобы отобрать при частичное ремонте детали, которые необходимо отремонтировать в мастерской и детали, которые будут ремонтироваться в эксплуатации. Из зависимости U= atb находим при t = To+T1+T2 (время соответствующее частичному ремонту) и U=Uпр.

Подставим t = To+T1 - время профилактики. Имеем для допустимого значения

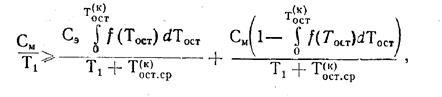

При U> U дon деталь ремонтируется. При U< U доп остается в эксплуатации. На практике часто вместо определения остаточного ресурса элемента решают задачу установления возможности оставить элемент без замены (профилактики) при заданной наработке до следующего контроля T1+Тост. В качестве критерия используется экономический критерий, который состоит в следующем. Вероятные удельные издержки, вызванные устранением отказа в эксплуатации, за период от T1 до T1+Т(к)ост, равные СЭ, и профилактикой (ремонтом) в мастерской в момент T1+ Т(к)ост, равные См, должны быть меньше удельных издержек на профилактику (ремонт) См в момент T1.

где

Иначе говоря изделия тогда можно оставлять без профилактики (ремонта), если удельные затраты в момент T1 больше тех, которые предстоит произвести, если изделие откажет в эксплуатации раньше ожидаемого срока или придется выполнить ремонт (профилактику) в момент T1+ Т(к)ост. Задав плотность распределения остаточного ресурса нормальным законом с параметрами Т = Тост ср, σ = νТост- ср получим

Пример. Определить имеется ли экономическая целесообразность при прогнозировании то реализации, оставлять транспортер с параметрами предыдущего примера (который был диагностирован при T1=210 сут) без ремонта на время равное минимальному гарантированному остаточному ресурсу. Поскольку α =0,9, то, следовательно, вероятность того, что транспортер откажет до Тост. гар равна 0,1, а после него 0,9.

Таким образов, условие экономической целесообразности выполнено и транспортер можно не ремонтировать, а следующую проверку необходимо провести при Т ≈ 300 сут Для удобства прогноза на некоторый заданный период удобно использовать прогнозирующие графики. Построение графика на примере прямолинейной реализации диагностического параметра и прогноза на один сезон показано на рис. 12. График строится следующим образом. Реализации продлеваются до встречи с предельным значением, а затем вычитается отрезок равный времени прогноза (в данном случае один сезон). Опуская из полученной точки перпендикуляр до встречи с реализацией находим границу, ниже которой находится область продолжения работы (изделие проработает более одного сезона), а выше—область браковки (изделие не проработает сезон).

Рис. 12. Прогнозирующие графики для прогноза на один сезон.

Аналогично можно построить области приемки и брака для реализации любого вида. Процесс прогнозирования с помощью построенных графиков, как видим, существенно упрощается.

Характер износа деталей В процессе износа деталей можно выделить несколько периодов. (рис.1.1). Первый - период приработки - быстрый износ вследствие интенсивного разрушения микронеровностей, полученных при обработке детали.

Рис. 1.1. Зависимость величины износа от продолжительности работы соединения: I - период приработки; II - период нормальной работы; III - период нарастающего износа.

Второй - период нормального износа, характеризующегося постоянной скоростью износа. Третий - период аварийного износа, возрастание износа. Зазор – d2 соответствует предельно допустимому. Численные значения d2 сочленений машин приводятся в тех-условиях на их ремонт. Скорость износа dд/dф (tgd < наклона к кривой износа). dд/dф = f(ф) в I-ый период уменьшается; II-ой – const; III-ий увеличивается. Рассмотренные методы описания износа относятся к узлам трения. Кривая износа является характерной для большинства трущихся деталей. В целом значительная часть деталей при длительной эксплуатации машины проходит все периоды износа. Для уплотнений манжет, плунжерных пар, сальников, сменных деталей - период аварийного износа на практике не достигается, т.к. потеря эксплуатационных качеств машины, в которую входят эти детали, происходит ещё в период нормального износа. Значительные напряжения возникают в тех местах аппаратов, где из-за обилия штуцеров имеется большое число сварных швов (трещины, выпучины и т.д.).

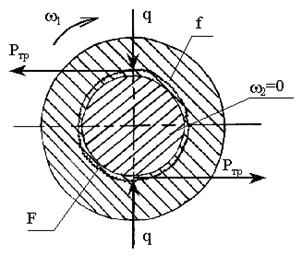

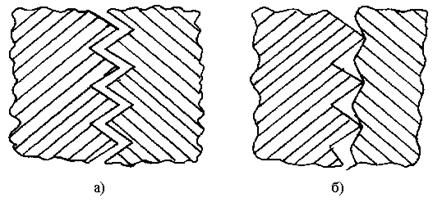

1.2.3. Механический износ Механический износ - вызывается силами трения при скольжении одной детали по другой, находящихся под нагрузкой (рис.1.2). Трущиеся поверхности F деталей даже при тщательной обработке имеют неровности (0,05 - 0,1)мкм. Так как нагрузка на выступы и неровности велика, они подвергаются пластической деформации, срезу, скалыванию. В процессе эксплуатации поверхность контакта увеличивается (рис.1.3). Механический износ - называется абразивным, если между трущимися поверхностями F1 и F2 оказываются твердые частицы (продукты износа, пыль, частицы перерабатываемого материала и т.д.). В результате - царапины, бороздки, канавки - дополнительные концентраторы напряжений, ведущие к аварийному разрушению деталей.

Рис.1.2.

Рис.1.3. Поверхность контакта трущихся деталей. F << F1 + F2 , P1конт и P2конт>>Pнорм = q / F.

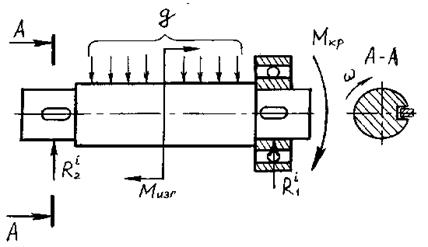

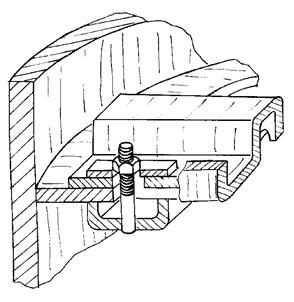

Механический износ проявляется также в пластической деформации деталей подверженны нагрузкам. Например, валы кроме износа трения подвергаются изгибу и кручению, шпонки и шпоночные пазы подвергаются пластической деформации вследствие перегрузки соединения, некачественной сборки, изготовления или появления ударных нагрузок на шпоночное соединение (рис.1.4).

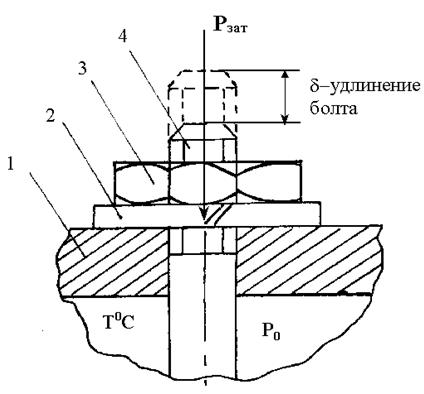

Рис.1.4 . Болтовые соединения находятся под статической нагрузкой – Рз - усилия затяжки. Величина нагрузки определяется усилием затяжки Рзат = const (рис.1.5). Так как в аппаратах Т и Р изменяются - это приводит к возникновению динамических нагрузок, под воздействием которых возникает усталость металла и удлинение болтов с искажением резьбы, приводящие к ослаблению прочности соединения, герметичности аппарата и т.д., что может вызвать пожар, взрыв, отравление (рис. 1.6).

Рис.1.5. 1 - деталь; 2 - шайба пружинная; 3 - гайки; 4 - болт.

Рис. 1.6. а - нормально статически; б - динамически.

Пластические деформации при тепловом воздействии связаны с ползучестью металла. Для углеродистых сталей ползучесть проявляется при Т > 375 0C, легированных при T > 420 0С. К механическим износам относятся также нарушения целостности детали, которая всегда связана с аварийным износом и приводит к аварийным последствиям. Причины нарушения целостности: 1) превышение [s]д; 2) действие неучтенных концентраторов [s] (царапины, канавки и т.д.); 3) большой разброс механических показателей металла; 4) качество изготовления, особенно качество термомеханических операций, сварочных и сборочных работ; 5) качество обслуживания, т.е. ремонта; 6) качество смазки. В химической промышленности наиболее часто нарушение целостности наблюдается у компрессоров - особенно поршневых. Нарушение целостности происходит при ремонте (пропарка емкостей на открытых площадках колонны при сливе воды после гидроиспытаний при закрытом воздушнике, так как в первом случае охлаждение приводит к снижению остаточного давления, во-втором возникает вакуум. Механический износ в аппаратах, не имеющих движущихся частей происходит за счет эррозии - т.е. за счет динамического воздействия движущейся среды. (рис. 1.7).

1.2.4. Усталостный износ Усталостный износ возникает под воздействием ударных и переменных по величине и направлению нагрузок. Характерная особенность - износ возникает при нагрузках значительно меньших [s]д предела прочности материала деталей. Под действием переменных нагрузок на поверхности деталей возникают микротрещины, возникают в местах царапин, надрезов, раковин, резких переходов от одного сечения детали к другому (при несоблюдении радиусов перехода) и в других местах, где концентрируются напряжения. В микротрещины попадает масло, под действием высокого давления Р они расклиниваются, их размер увеличивается, а это приводит к уменьшению поперечного сечения детали

Рис. 1.7. а - Вентиляторы, насосы, компрессоры - лопасти подвергаются ударам капель, твердых частиц, кавитации; б - теплообменники - эррозионный износ трубного пучка; в - аппараты с кипящим слоем; г - бункера, транспортеры, ёмкости; д - трубопроводы - ударное воздействие на начальном участке потоков и завихрений жидкости, пара и т.д.

Усталостный износ наблюдается в зубьях шестерен в зоне начальной окружности зубьев (рис. 1.8). Усталостный износ возникает при перегрузке машин, нарушениях в режиме смазки, в результате некачественного изготовления деталей или ремонта.

Рис. 1.8. 1.2.5. Молекулярно-механический износ Молекулярно-механический износ заключается в прилипании (схватывании) трущихся поверхностей, это явление наблюдается при большом Р и недостаточной смазке, когда поверхности сближаются столь близко (плотно), что начинают действовать молекулярные силы. Сущность этого явления заключается в следующем - молекулы, расположенные внутри тела, уравновешиваются окружающими их молекулами (рис. 1.9).

Рис. 1.9.

Причиной истирания может быть молекулярный износ, при котором молекулярное соприкосновение на отдельных, особо нагруженных участках приводит к слиянию приваркой. При относительном движении поверхностей F1 и F2 места приварки разрушаются, и множество частиц отрывается от поверхности - в. При трении поверхности F1 и F2 также нагреваются. В результате аморфные слои приработанных поверхностей размягчаются, переносятся трущимися поверхностями F1 и F2 на определенное расстояние - S и, попав во впадины затвердевают. Молекулы находящиеся на поверхности, не уравновешены, обладают избытком энергии и образуют свободное силовое поле, в котором вступают во взаимодействие с окружающей средой или поверхностью другого тела. Молекулярное взаимодействие проявляется схватыванием или заеданием поверхностей при трении. В результате на поверхностях появляются задиры, может произойти поломка деталей и заклинивание механизма.

1.2.6. Коррозионный износ Коррозионный износ появляется в результате химического или электрохимического воздействия на материал деталей веществ, перерабатываемых в машине или аппарате. Под влиянием коррозии поверхности деталей разъедаются, на них появляются трещины, раковины, металл теряет механическую прочность. Разнообразные причины, приводящие к поверхностному изнашиванию трением в кинематических парах, свидетельствует о том, что изнашивание связано со многими сложными процессами в поверхностных слоях трущихся тел, которые чаще всего протекают совместно.

Дефектация деталей. Технология сборки тарелки. Сборку тарелки начинают с приварки к внутренней стенке корпуса 1, опорных (несущих) конструкций 2 и неразъемных деталей 3 (карманов, сливов, дисков, глухих сегментов), (рис.2.15). Сварку производят в строгом соответствии с техническими условиями, учитывая,что при работе колонны трудно определить дефекты сварки. Разборные детали собирают в следующей последовательности. Порядок монтажа тарелок - снизу вверх, такой порядок обеспечивает большой простор работающим внутри колонны рабочим, позволяет сократить количество временных подмостей и производить проверку тарелок на барботаж при последовательном креплении люков снизу вверх. Производится взаимное сопряжение деталей. Строго выдерживаются размеры, координаты. Между поверхностями сопряжения помещают прокладки из соответствующего материала (чаще всего асбестовую).

Рис.2.15. Наладка тарелки. Эффективность массообмена на тарелке зависит от точности регулирования ее элементов, которое производится в процессе сборки. Важно знать влияние каждого элемента тарелки на ее работу. Например, в соответствии с заданным технологическим режимом (L/G – отношение длины к производительности тарелки, Pp – рабочее давление, Uп.г. – скорость пара или газа на тарелке) определить установочные размеры этого элемента (высота сливной перегородки трубы) над тарелкой или высоту расположения колпачков (рис.2.16).

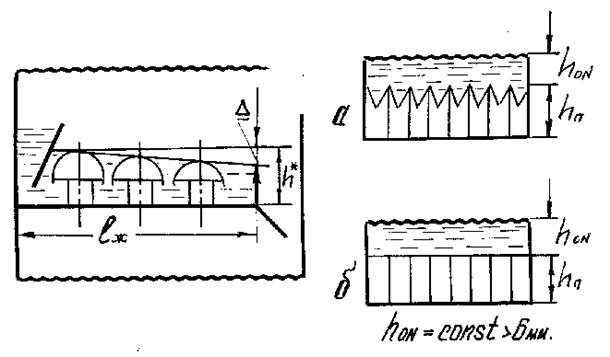

Рис.2.16. При регулировании деталей тарелки необходимо учитывать – d* - градиент уровня жидкости на тарелке (рис.2.17). Значение d тем больше, чем больше величина флегмы D и длина lж (путь флегмы на тарелке). Для этого после барботажа (h* - регулируемая высота колпачка под плоскостью тарелки) расположения колпачков несколько изменяют, уменьшая в сторону слива (рис.2.17). Проверка на барботаж. Тарелку заливают водой так, чтобы она равномерно сливалась через сливную трубу (перегородку). Толщина слоя воды на всех участках тарелки должна быть одинаковой. После заполнения гидрозатворов в сливном стакане под проверяемую тарелку подается воздух, воздух проходя через патрубок под колпачек и его прорези должен равномерно барбатировать (т.е. пузырьки должны равномерно располагаться в кольцевом пространстве между наружной поверхностью колпачка и внутренним отрезком трубы (рис.2.18).

Рис.2.17.

Рис. 2.18.

Тарелка по акту сдается заказчику. Подготовка колонны к ремонту. В колонне демонстрируются только внутренние устройства. После подготовительных операций (пропарка, продувка и т.д. аналогично теплообменным аппаратам) открываются люки колонны. Люки открываются в строгой последовательности, начиная с верхнего, когда колонна находится под паром, для предотвращения тока воздуха через колонну при одновременном открытии верхнего и нижнего люков. После пропаривания колонна промывается водой и проветривается. Проветривание необходимо для охлаждения колонны и доведения концентрации продуктов в ней до допустимых санитарных норм. После окончания продувки нужно провести анализ проб воздуха на разных высотных отметках. Основным видом износа колонного аппарата является забивка колонны отложениями и коррозия её элементов. Тарелки разбираются внутри колонны, выносятся через люк и транспортируются для ремонта. Ремонт и обслуживание насадочных колонн. Основное внимание уделяется состоянию внутренних устройств распредустройств и насадки (рис.2.19). Загрузку насадки, катализатора начинают с нижней части колонны. Устанавливается помост, затем опорно-распределительная решетка, на решетку вручную укладывают 4 ряда насадки, затем при помощи лебедки, бадьи и крана - засыпаются остальные. Используются бадьи с открывающимся днищем и сменные переносные лотки. Для хрупкой насадки или катализатора загрузку осуществляют в воду. После загрузки вода сливается и продувается воздухом. Загрузку насадки осуществляют по одному из способов (рис.2.20).

Рис. 2.19. Технология сборки тарелки: 1 - корпус; 2 - опорные (несущие) конструкции; 3 - неразъёмные детали (корманы, сливы, диски, глухие сегменты)

Рис.2.20. Порядок загрузки насадки в колонну: 1 – корпус; 2 – опоры; 3 – колосник; 4 – насадка.

Лучший по качеству распределение жидкости по сечению – в; а – засыпка от центра 1 к периферии 3; б – наоборот; в – от центра 2 по периферии 3. Выравнивание до горизонтальности. Чтобы уменьшить растекание жидкости по стенкам колонны, насадку по Hk подразделяют на секции высотой Hсек. Hсек зависит от Dk и dн, (табл.2.1). Таблица 2.1

Насадку укладывают на опорно-распределительную решетку. Размер свободного сечения таких устройств должен быть возможно большим и приближаться к площади свободного сечения насадки. А размеры отверстий максимальны, исключающие провал насадочных тел. Конструкции опорно-распределительных решеток (рис.2.21).????

Рис. 2.21.

Сверху насадку закрепляют колосниковыми решетками с большим свободным сечением. Эффективность насадки зависит от величины активной поверхности - а, которая зависит от типа, размера, материала насадки и от L/G. Средняя величина активной поверхности обычно составляет в среднем 30 – 70 м2/м3. Ремонт корпусов колонн. При каждом ремонте измеряют фактическую толщину стенки корпуса эксплуатируемого колонного аппарата. Если аппарат тонкостенный, т.е. Sст < 10%Dk, то фактическая толщина не должна быть меньше величины, определяемой по формуле:

где Sст - толщина стенки, см; Р - внутреннее или наружное избыточное давление, кг/см2; Dср - средний диаметр корпуса, см; [s]д - допускаемое напряжение материала корпуса при температуре эксплуатации колонны, коэффициента прочности сварного шва j, поправки на коррозионный и эрозионный износ. Надежность аппарата оценивается оставшейся по сравнению с расчетной величиной:

где S1 - толщина стенки по результатам замеров, см. Величина C - должна быть такой, чтобы до очередного ремонта корпуса соблюдалось условие:

Для толстостенных аппаратов величину С определяют по формуле:

где Rв - внутренний радиус цилиндра, см. При расчетах величину [s] устанавливают не больше максимальных значений, которые указаны в расчетах на прочность, приложенных в паспорте завода - изготовителя. Днища корпуса считаются пригодными к эксплуатации, если их толщина не менее величины, определяемой по формулам: для полушаровых: для эллиптических: где DВ - внутренний диаметр днища, см; DC -средний диаметр днища, см; yэ = 1,5 - 2 - коэффициент перенапряжения, зависящий от отношения высоты днища к Dс. Смена колонн производится в подавляющем случае вследствии износа корпуса. Поэтому при эксплуатации необходимо принимать надежные меры для сохранения корпусов от преждевременного износа. Скорость коррозиине должна превышать 0,1 мм/год или (5 - 7) баллов по 10 балльной шкале. Испытание колонных аппаратов. Новые колонны и колонны после ремонта опрессовывают. В колонны нагнетают воду при открытом в самой высшей точке колонны воздушнике. Появление воды в воздушнике свидетельствует о заполнении колонны. Закрыв воздушник, медленно поднимают давление до опрессовочного. При таком давлении аппарат выдержив

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 175; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.90.172 (0.224 с.) |

.(2)

.(2)  .(3)

.(3)