Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Козаченко А. Н. Устройство и эксплуатация компрессорных станций магистральных газопроводов. Учебное пособие ганг им. И. М. Губкина М. : нефть и газ, 1999.Стр 1 из 12Следующая ⇒

Литература. Козаченко А.Н. Устройство и эксплуатация компрессорных станций магистральных газопроводов. Учебное пособие ГАНГ им. И.М. Губкина М.: Нефть и газ, 1999. А.Г. Сафиуллин, М.Б. Хадиев, А.В. Палладий, Ф.Ф. Субханкулов Компрессорные станции. Учебник. КГТУ Казань. 2010. 3.Кантюков В.А., Максимов В.А., Хадиев МБ. Компрессорные и газораспределительные станции. – Казань: Казанский государственный университет им. В.И. Ульянова-Ленина, 2005. – 412с. Модуль 3. Газовые КС→КС газовых и газоконденсатных месторождений. Углеводородное сырьё: С n Hn +2 → С H 4… С4 H 10 при н.у. – газ; С5+ при н.у. – жидкость (нефть). С5 H 12 и С6 H 14 – белая нефть (бензиновая фракция нефти) Газовые месторождения Содержание компонентов (% мол.) СН4 С2Н6 С3Н8 С4Н10 SH4 N2 СО2 В природных газах Различных месторождений Месторождение Медвежье (сеноманская залежь) 98,78 0,10 0,02 1,00 0,10 Уренгойское (сеноманская залежь) 98,78 0,10 0,03 0,02 0,01 1,70 0,30 Уренгойское (валанжин): 88,28 5,29 2,42 1,00 2,52 0,48 0,01 -БУ-8 82,27 6,56 3,24 1,49 5,62 0,32 0.50 -БУ-14 89,67 4,39 1,64 0,74 2,36 0,26 0,94 Ямбургское (БУ-8) 74,80 8,70 3,90 1,80 6,4 4,30 0,10 Вуктыльское 83,96 4,05 1,78 0,86 1,76 5,66 0,60 Оренбургское 56,11 1,75 0,89 0,66 3,86 0,63 14,86 Астраханское 72,99 6,22 2,59 1,50 7,55 0,57 5,35 Карачаганакское: 70,06 6,08 2,72 1,98 9,68 0,81 5,65 Инт. перф. 4050-4150 м Инт. перф. 4975-4997м

Физико-химические показатели газа природного, поставляемого и транспортируемого по магистральным газопроводам (ГОСТ 5542 – 2014)

→ магистральный газопровод Способы доставки потребителю { → СПГ + транспорт Газоконденсатные месторождения: - нефтяные → ПНГ → добыча нефти - сайклинг процесс - газоконденсатные → добыча газоконденсата - сайклинг процесс Основные причины конкурентоспособности газа - производительность труда при добыче газа в 55 раз выше, чем при добыче каменного угля, и в 6 раз выше, чем при добыче нефти; - себестоимость добычи газа в 33 раза меньше себестоимости добычи каменного угля; - удельные капитальные вложения в добычу и транспорт газа в 1,7 раз ниже, чем в добычу и транспорт нефти, и в 3,37 раза ниже, чем в добычу и транспорт угля; - при использовании →газа в качестве топлива в технологических процессах в металлургии и во многих химических производствах повышается производительность труда, облегчается автоматизация производственных процессов, улучшаются экологические показатели. Принципиальная схема транспортирования газа. Магистральные газопроводы предназначены для транспорта природного или попутного нефтяного газа с давлением от 0,9 МПа (избыточное давление 8 кгс/см2) до 16,2 МПа (избыточное давление150 кгс/ см2) включительно, удовлетворяющего требованиям ГОСТ 5542-2014.

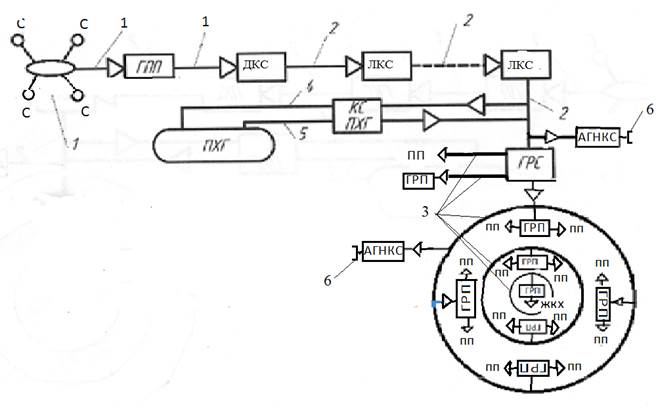

Принципиальная схема транспортирования газа: Принципиальная схема транспортирования газа: С — газовые скважины, ГПП — газоприемный пункт, ДКС — дожимная (головная) компрессорная станция, ЛКС — линейные (промежуточные) компрессорные станции, КС ПХГ — компрессорная станция подземного хранилища газа, ПХГ — подземное хранилище газа, ГРС — газораспределительная станция, ПП - промышленные потребители газа, ГРП – газорегуляторные пункты (бытовые потребители газа), АГНКС - автомобильная газонаполнительная компрессорная станция; Всё оборудование ЛКС делится на основное и вспомогательное. Основное оборудование - ГПА, обеспечивающие транспорт газа по магистральным газопроводам. Территориально оно располагаются в компрессорном цехе. I. Компрессорный цех. Здания Компрессорный цех (КЦ) ЛКС магистральных газопроводов представляет собой капитальные здания каркасной конструкции или отдельные металлические блок-контейнеры, расположенные на общей площадке. В КЦ размещаются ГПА. Обвязка нагнетателей - трубопроводы с кранами. Классификация По функциональным признакам (в зависимости от назначения) ГПА подразделяются на: ГПА для ЛКС, В эксплуатации находятся 65 типов приводных двигателей, 102 модификации газовых компрессоров, 153 комбинации привод-компрессор, 8 типов систем автоматического управления (САУ) ГПА. Различны также компоновочные решения по размещению газоперекачивающих агрегатов на КС — в общих или индивидуальных зданиях, в блочно-контейнерном исполнении. Газоперекачивающие агрегаты. Турбоприводные ГПА. Турбоприводной ГПА состоит из центробежного нагнетателя и газотурбинной установки (ГТУ) или газотурбинного двигателя (ГТД) Имеются следующие виды установок: - стационарные ГТУ; - ГТУ на базе авиационных двигателей; - ГТУ на базе судовых двигателей. ГТУ второго поколения

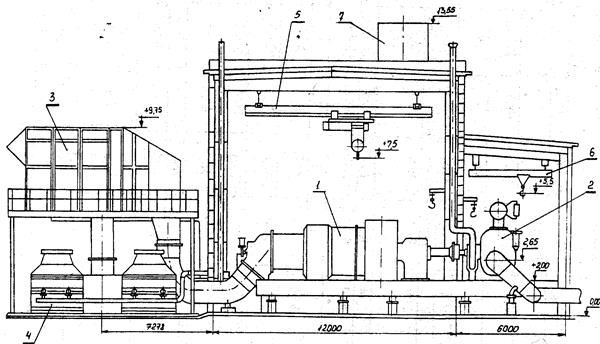

Газоперекачивающий агрегат второго поколения Г7Н-б Уральского турбомоторного завода: 1 — газотурбинный привод общепромышленного типа; 2 — центробежный компрессор Н-6-76-2; 3 — комплексное газоочистительное устройство; 4 — воздушные маслоохладители; 5 — кран мостовой грузоподъёмностью 10 т; б - кран-балка грузоподъемностью 5 т; 7 — труба выхлопная газоотводящего тракта.

ГТУ третьего поколения:

ГПА третьего поколения ГПУ-10 конструкции НПП "Машпроект" и АО "Турбогаз" в индивидуальном здании заводского изготовления:1 — газотурбинный привод судового типа ДР59Л; 2 — центробежный компрессор 235-21-1; 3 — комплексное воздухоочистительное устройство; 4 — шахта выхлопная; 5 — контейнер турбоблока.

ГПА третьего поколения – ГПА-Ц-6,3 в контейнерах на открытых площадках: 1-камера всасывания; 2- шумоглушитель; 3- воздухоочистительное устройство;4- диффузор; 5- выхлопное устройство газотурбинного двигателя с шумоглушителем; 6- турбоблок.

ГПА третьего поколения – ГПА-Ц-16 в контейнерах на открытых площадках 1-камера всасывания; 2- шумоглушитель; 3- воздухоочистительное устройство; 4- система подогрева циклового воздуха; 5- выхлопное устройство газотурбинного двигателя с шумоглушителем; 6- дифузор; 7- опора дифузора и шумоглушителя; 8- турбоблок; 9- блок системы пожаротушения; 10- блок системы автоматизированного управления; 11- блок маслоохладителей; 12- блок вентиляции; 13- промежуточный блок; 14- блок фильтров топливного газа;15- блок маслоагрегатов.

БККС природного газа на основе агрегатов ГПА-Ц-16С (газопровод Ямал-Европа)

ГПА-Ц-16-С с судовым приводом, укомплектованный оборудованием в блочно-контейнерном исполнении.

ГПА-32 «Ладога» (блок-контейнер отсутствует) в цехе агрегатирования на площадке «Невский Завод» Таблица2 Класс мощности, МВт | КПД ГТУ (станционные условия), % | |||||||||||||||||||||||||||||||||

| авиационные (судовые) простого цикла | промышленные простого цикла | промышленные регенеративного цикла | |||||||||||||||||||||||||||||||||

| 2,0-4,0 | 26,0-30,0 | 26,0-27,5 | 32,0-36,0 | ||||||||||||||||||||||||||||||||

| 4,0-8,0 | 29,0-33,5 | 28,0-33,0 | 32,0-34,5 | ||||||||||||||||||||||||||||||||

| 10,0-12,5 | 31,0-34,5 | 29,0-34,0 | 32,0-35,0 | ||||||||||||||||||||||||||||||||

| 16,0-31,5 | 34,0-40,0 | 32,0-36,0 | 34,5-36,5 | ||||||||||||||||||||||||||||||||

|

Примечания 1 Станционные условия: +15 ° C, 0,1013 МПа; потери давления во входном и выхлопном трактах: около 1000 Па, на выхлопе – около 1000 Па. 2 Показатели относятся к серийной товарной продукции мирового рынка ГТУ. Перспективные разработки и прототипы могут иметь показатели КПД на 1,5-2,0 % больше. | |||||||||||||||||||||||||||||||||||

Таблица 3

Принцип действия

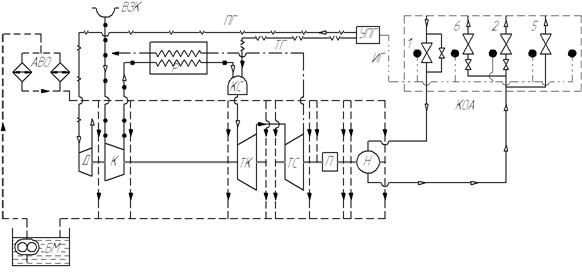

. Технологическая схема КС с центробежными полнонапорными нагнетателями:

УП – узел подключения, УО – установка очистки газа, УХ - установка охлаждения, КЦ – компрессорный цех, УПГ - установка подготовки газа,

ГП – газ пусковой, ГТ – газ топливный, ГИ – газ импульсный, ГСН – газ собственных нужд;

7, 17, 8, 18, 19, 20, 21 - общестанционные краны;

36 и 36р - краны пускового контура;

1,2, 4,5,6 - краны обвязки центробежных нагнетателей;

9,12 - краны на линии топливного газа;

Характеристика нагнетателя.

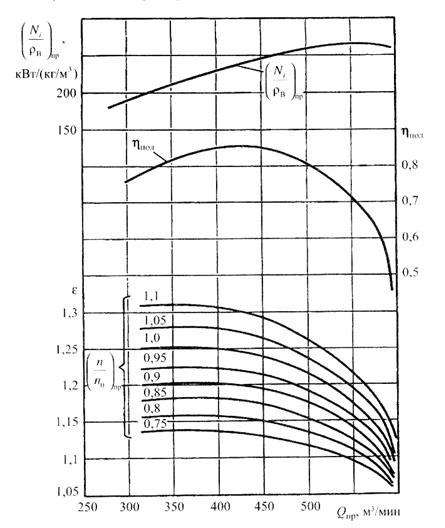

Характеристикой нагнетателя называется зависимость отношения давления на выходе к давлению на входе нагнетателя (степени сжатия) e, политропного кпд ηпол и индикаторной (внутренней) мощности Ni от производительности Q при различном числе оборотов ротора n 0. Эти характеристики зависят от состава и температуры перекачиваемого газа. Поэтому ВНИИГаз предложил другие характеристики нагнетателя - зависимость отношения давления на выходе к давлению на входе нагнетателя e, политропного кпд ηпол и приведённой относительной индикаторной мощности (Ni / ρв)пр, здесь ρв - плотность перекачиваемого газа при условиях всасывания,от приведённой производительности Q пр при различном приведённом. числе оборотов ротора (n 0/ n н)пр, здесь n н - номинальное число оборотов ротора. Эти характеристики называются приведёнными, так как они рассчитываются для фиксированных параметров, которые называются параметрами приведения: газовая постоянная Rпр, температура всасывания Тв.пр,, коэффициент сжимаемости при условиях всасывания Zв.пр и число оборотов ротора n пр, которое принимается равным номинальному числу оборотов n н. Параметры приведения указываются на поле приведённой характеристики нагнетателя.

|

|

Приведённая характеристика нагнетателя 370-18-1 при Т пр = 288К; Zв.пр=0,9; Rпр = 490Дж/(кг•К)

Газоперекачивающие агрегаты

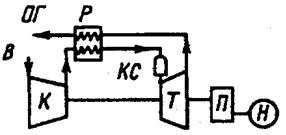

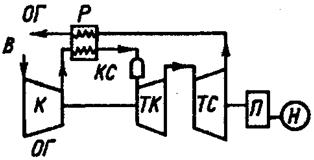

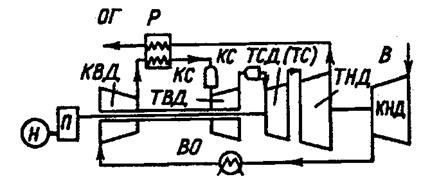

Приниципиальная схема компоновки ГПА:

ВЗК - воздухозаборная камера; Д - турбодетандер; К - осевой компрессор, ТК – турбина компрессора (турбина высокого давления (ТВД); ТС – силовая турбина (турбина низкого давления (ТНД); Н - нагнетатель; КОА - технологические краны обвязки агрегата; Р - рекуператор; КС - камера сгорания; УПГ - блок подготовки топливного, пускового и импульсного газа; АВО - аппарат воздушного охлаждения масла, БМ – маслобак, ТГ – топливный газ, ПГ – пусковой газ, ИГ – импульсный газ,

Турбоблок

Турбоблок ГПА - Ц-16

Рама; 2- контейнер; 3- приводной двигатель; 4- подмоторная рама; 5- улитка; 6- переходник; 7- муфта; 8- нагнетатель; 9 и 10- стенки улитки; 11- осерадиальный диффузор; 12- трубопровод подвода газа к нагнетателю.

Муфта и торсионный вал

Муфта и торсионный вал ГПА – Ц-16.

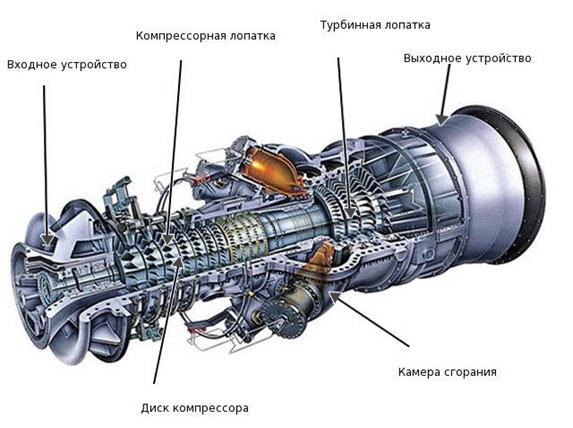

Газотурбинные установки.

а б

в

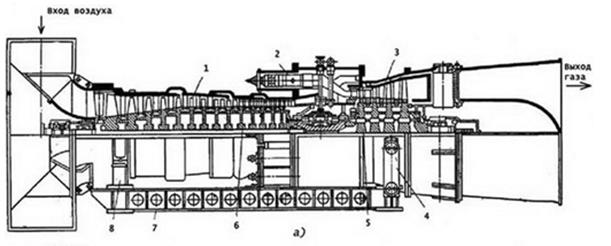

Схемы ГТУ: В- вход воздуха в компрессор, ВО- воздухоохладитель, К- компрессор, Т- турбина, ТК- турбина компрессора, ТС- силовая турбина, КС- камера сгорания, Р- теплообменник-регенератор (рекуператор), П-промежуточный вал с зубчатыми муфтами, или повышающий редуктор, Н- нагнетатель, ОГ- выход отработавших газов.

Одновальная ГТУ: а) 1 - компрессор, 2 - камеры сгорания, 3 - газовая турбина, 4, 8 - щпоры, 5, 6 - роторы турбины и компрессора, 7 - рама; б) внешний вид.

Нагнетатели должны быть спроектированы таким образом, чтобы любые действия, выполняемые с нагнетателем, не отражались на магистральном газопроводе. Кроме того, нагнетатели должны быть унифицированы, так как давления нагнетания и всасывания в нагнетатель переменны

Ve = (Ne Z ср R T н η мех ηа e)/ p к H а, (4)

где N e — потребляемая мощность; Z ср— средний коэффициент сжимаемости газа при давлении всасывания; R — газовая постоянная; T н —температура всасывания; ηмех — механический кпд нагнетателя и трансмиссии; ηа— адиабатный кпд нагнетателя; e — отношение конечного p к и начального p н давлений; H а — адиабатный напор.

|

|

Как следует из выражения (4), если пренебречь незначительным изменением Z н, то при постоянных отношении давлений e и потребляемой мощности N e увеличение конечного давления p к приводит к уменьшению объемной производительности по условиям всасывания, т. е. Ve обратно пропорциональна p к. ® необходима унификация нагнетателей.

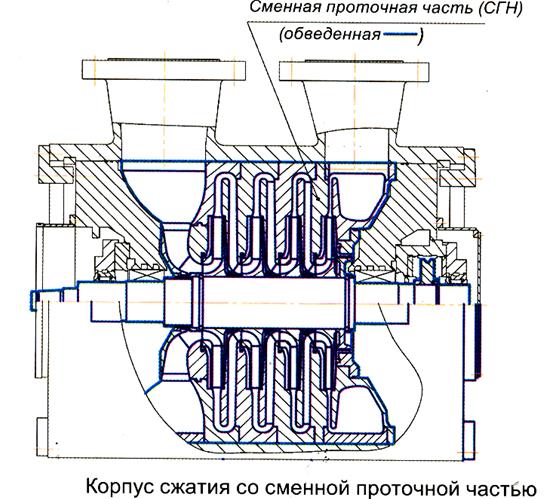

Для достижения этих целей → конструкция типа «баррель» и СПЧ.

а

б в

. Нагнетатель с вертикальным разъёмом:

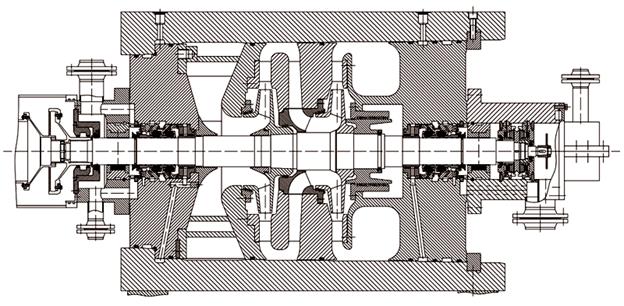

Опорные лапы; 2 - всасывающая камера; 3 - корпус; 4, 31 - резиновые уплотнительные кольца; 5 – опорный подшипник; 6 – вал; 7 – полумуфта; 8 – зубчатая обойма; 9 - датчик вибрации 10- кронштейны; 11, 12 – разрезные стопорные кольца; 13, 21- крышки; 14, 22- концевые уплотнения; 16- диффузор; 17 - колёса 18 – обратный направляющий аппарат; 19- думмис (разгрузочный поршень); 20- отжимные болты; 23 - насос системы уплотнений; 24 - насос системы смазки; 25 - датчик осевого сдвига 26 – упорный подшипник; 27 – опорно-упорный подшипник; 28 – направляющая шпонка; 29- улитка; 30- диафрагма; 32- входной направляющий аппарат; 33- цилиндрическая проставка.

Продольный разрез нагнетателя 151-21-1С (Невский завод)

Наименование параметра

1,36

1,44

1,56

Подшипники скольжения.

а б

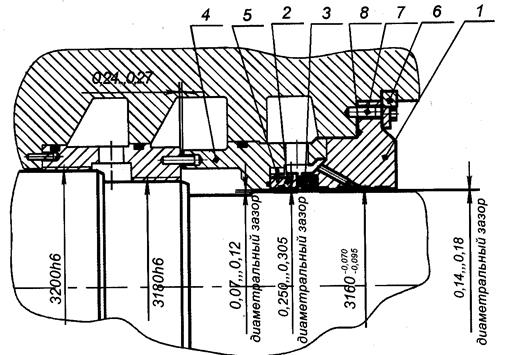

. Опорный подшипник: а - с непосредственным креплением к торцевой крышке нагнетателя, б – с креплением к торцевой крышке нагнетателя через корпус концевого уплотнения:

Зубчатая обойма соединительной муфты, 2 – гайка, 3 - болты крепления зубчатой обоймы к полумуфте, 4 – полумуфта, 5 - верхняя крышка, 6, 11 и 16 – болты, 8 – корпус, 9, 14 - разъемные втулки, 10 – опорные колодки,, 12 – штифт, 13- отверстия для подачи масла, 15 - нижняя часть кожуха муфты.

Опорно-упорный подшипник.

Болт, 2 – крышка для крепления блока маслонасосов,3, 7 и8 – регулировочные кольца, 4 – сепаратор, 5 – упорные колодки, 6 – пластины, 9 – гайка, 10 – датчик вибрации, 11 и 17 – регулировочные кольца, 12 – датчик осевого сдвига, 13 – болт,14 – крышка,15 – корпус, 16 – упорный диск,

Щелевое масляное уплотнение с плавающими кольцами,

Щелевое масляное уплотнение с плавающими кольцами,

Отжимаемые болты, 2 – крышка, 3 – наружное уплотнительное кольцо, 4 – уплотнительное кольцо,, 5 – корпус, 6 – штифт, 7 – ступенчатая втулка, 8, 13 – штифты, 9 – винт, 10 – колодки, 11 – резиновое уплотнительное кольцо, 12 - внутреннее уплотнительное кольцо,

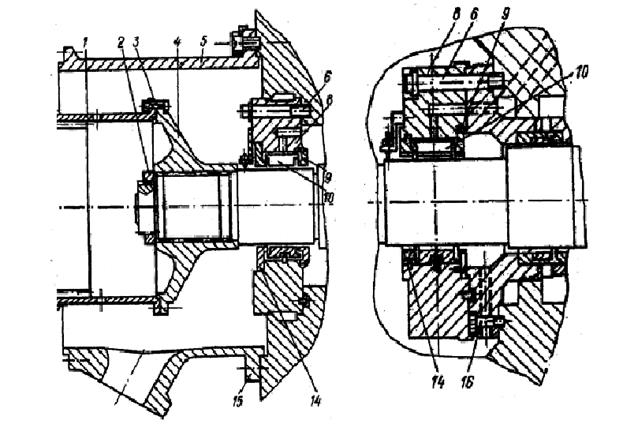

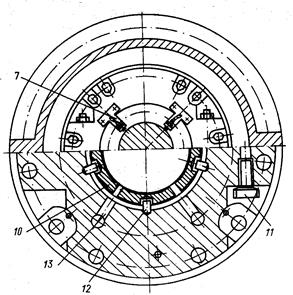

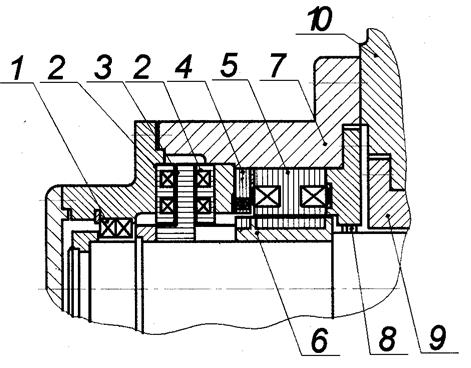

Опорно-уплотнительный узел

Рис. 29. Опорно-уплотнительный узел центробежного нагнетателя НЦ-16/100:

За счет уменьшения межопорного расстояния сократить осевую длину компрессора или насоса, что снижает их металлоемкость и стоимость; в ряде случаев увеличить жесткость ротора или, при одинаковой жесткости, разместить большее количество ступеней в одном корпусе,

Система смазки.

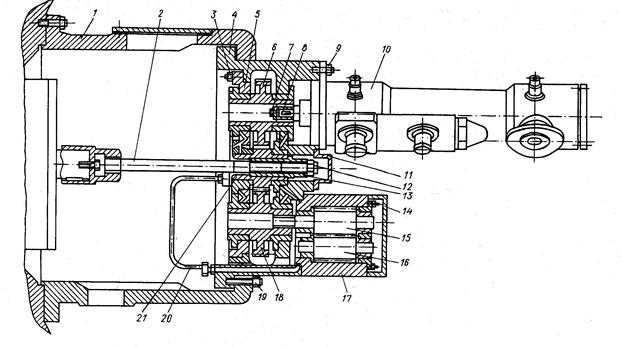

. Узел основных маслонасосов системы смазки и уплотнения:

Корпус, 2 - торсионный вал, 3, 9, 19 – шпильки с гайками, 4 – корпус блока маслонасосов, 5 – крышка, 6, 18, 21 – вал – шестерни, 7 – болт, 8 – втулка, 10 – трёхвинтовой насос, 11, 14 – крышки. 12 – болт, 13 – втулка, 15,16 – шестерни, 17 – шестерёнчатый насос, 20 – трубопровод.

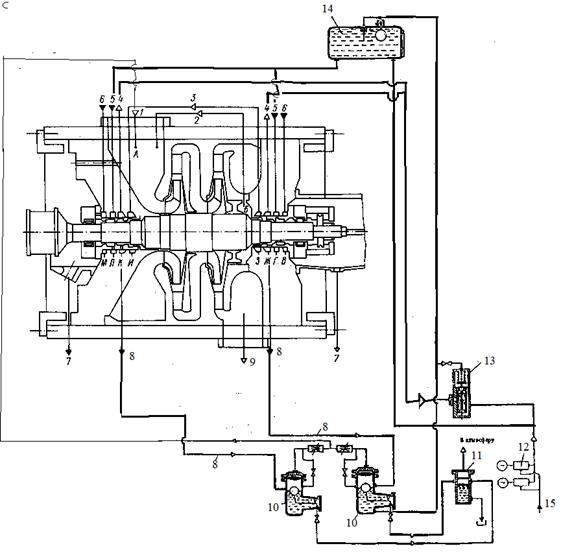

Система уплотнения центробежного нагнетателя:

Центробежный нагнетатель; 2 - аккумулятор; 3 - регулятор перепада давления; 4 – трубопровод отвода газа из уплотнения; 5 - газоотделитель; 6 - масляное уплотнение (щелевое); 7 - маслопровод высокого давления; 8 – сливные трубопроводы; 9 - винтовые насосы; 10 - поплавковые камеры.

Система смазки ГТК - 25И:

Общецеховая маслосистема:

Корпус, 2 – бандажное кольцо, 3 – вращающееся кольцо, 4 – спиральные канавки, 5 - аксиально-подвижное кольцо 6 – центрирующие кольца, 7- «О»-образные кольца, 8 – пружины, 9 – лабиринтное уплотнение, 10 – пластина, 11 – камера.

Газодинамическое (сухое) уплотнение: I- неподвижное графитовое кольцо; 2- вращающееся кольцо; 3- пружина; 4- уплотнение (резиновое кольцо).

Принцип работы.

Рис.34. Опорный и упорный ЭМП:

Страховочные подшипники качения; 2 — электромагниты упорного ЭМП; 3 — железо упорного диска ротора; 4 — индуктивный датчик положения ротора; 5 — электромагниты опорного ЭМП; 6 — железо опорной части ротора; 7 — корпус ЭМП; 8 — лабиринтное уплотнение; 9 — газовое уплотнение; 10 — компрессор.

Рис.35. Структурная схема ЭМП:

1 — электромагнит ЭМП; 2 — индуктивный датчик положения ротора; 3 — вал центробежного компрессора; 4 — генератор возбуждения датчика положения ротора; 5 — предварительный усилитель сигнала отклонения ротора по оси стабилизации; 6 — звено динамической коррекции сигнала отклонения; 7, 8 — усилители мощности, формирующие токи управления

Статор радиального электромагнита, 2 — блоки датчика радиального положения ротора, 3 — радиальный страховочный подшипник; 4 — упорный диск ротора осевого подшипника, 5, 6 — статоры упорных электромагнитов, 7 — блок датчика осевого положения ротора, 8 — втулка ротора радиального подшипника, 9 — диски датчика осевого положения ротора, 10 — ротор радиального электромагнита, 11 — втулка ротора упорного подшипника, 12 — втулка датчика радиального положения ротора, 13 — шип радиального страховочного подшипника, 14 — упорный страховочный подшипник,

В — полость наддува на выходе газодинамического уплотнения, Г — полость отвода воздуха

Жёсткость МП в 10-20 раз меньше жёсткости подшипников скольжения. Это приводит к вибрации при работе, что вызывает увеличение зазоров в лабиринтных уплотнениях. Например, радиальный зазоры в страховочных подшипниках МП составляет 0,275-0,45 мм в ГПА – Ц-16, что больше чем в подшипниках скольжения. Поэтому в лабиринтных уплотнениях зазоры также необходимо делать больше. В результате возрастают перетечки через уплотнения, что приводит к уменьшению КПД на 1-2%. Для ГПА – Ц-16 это эквивалентно потери 160-320 кВт мощности.

Таблица 1.

Значения коэффициента K 0 н.д. для различных диаметров газопровода.

Длина газопровода,

км

Диаметр газопровода, мм.

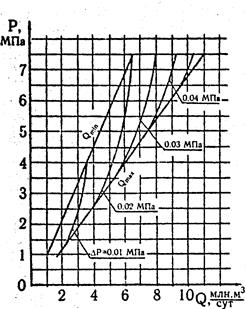

Пример:

Подобрать ГПА для КС:

D = 1400 мм; L = 100 км; р н = 7,45 МПа; l =0,00897 (развитое турбулентное течение); D =0,6; T ср = T к=293 К; Zcp =0,91; k =1,31; h а =0,82; R г =50,5 кДж/(кг К). Переменной величиной является давление газа р к в конце участка газопровода.

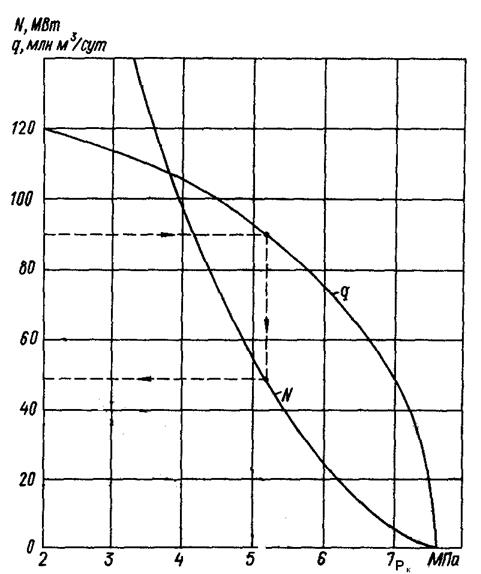

Определим влияние давления p н на выходе из ГПА на пропускную способность трубопровода q и мощность N, затрачиваемую на транспорт газа по формулам (1) и (2) и построим зависимость q и N от р к в конце участка газопровода.

.Зависимость пропускной способности трубопровода q и мощности ГПА N от давления газа р к в конце участка газопровода.

Определим по формуле (3) пропускную способность в сутки для трубы D = 1400 мм. Технико-экономические расчёты по оптимизации приведённых затрат (с учётом затрат на строительство и эксплуатацию газопровода) показывают, что пропускная способность в сутки для трубы D = 1400 мм составляет около 90 млн. м3/сут. Согласно рис. этому соответствует рабочая мощность КС около 48 МВт.

Следовательно, при мощности агрегата N ном = 16 МВт необходимое число работающих агрегатов 3 шт.

Для проведения ремонтов и планового технического обслуживания агрегатов без снижения производительности КС необходимы одна или две резервные машины. С учетом этого КС с агрегатами мощностью N ном =16МВт следует выполнить по схеме 3+2, т. е. 3 рабочих и 2 резервных агрегата.

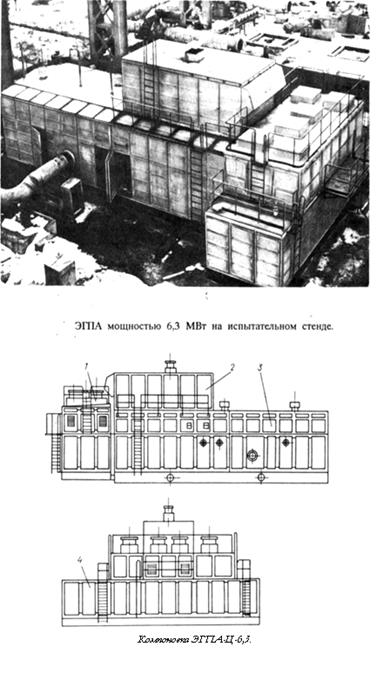

В настоящее время серийно выпускаются ЭГПА мощностью 4; 6,3 и 12,5 МВт. Агрегаты предназначены для сжатия природного газа на компрессорных станциях и его транспортировки по магистральным газопроводам. В настоящее время предлагается производить безредукторные, безмасляные агрегаты на активном магнитном подвесе с сухими газодинамическими уплотнениями и частотно-регулируемым электроприводом с возможностью удаленного доступа.

Состав ЭГПА:

· центробежный нагнетатель природного газа;

· асинхронный высокоскоростной электродвигатель;

- полупроводниковый преобразователь частоты;

- агрегатная система автоматического управления и регулирования;

- аппарат воздушного охлаждения газа с вентильным электроприводом;

- система активного магнитного подвеса;

- система электроснабжения.

Преимущества ЭГПА

- коэффициент полезного действия ЭГПА, как правило, выше, чем у ГПА с газотурбинным приводом;

- ЭГПА предпочтительнее с точки зрения экологии.

Недостатки ЭГПА:

- зависимость от надежности систем энергоснабжения,

Основная тенденция развития в настоящее время – ЭГПА в блочно-контейнерном исполнении. До этого ЭГПА требовали строительства капитальных зданий

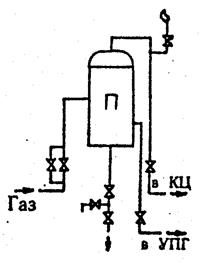

Установка очистки газа.

Масляные пылеуловители

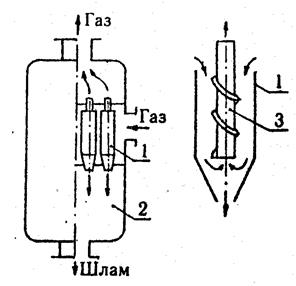

Вертикальный масляный пылеуловитель:

Вертикальный масляный пылеуловитель:

1 - сепараторное устройство; 2 - выходной патрубок; 3, 4, 5 - контактные и дренажные трубки; 6 - люк; 7 - входной патрубок; 8 - отбойный козырек

Циклонные пылеуловители

Конструктивная схема

Циклонного пылеуловителя

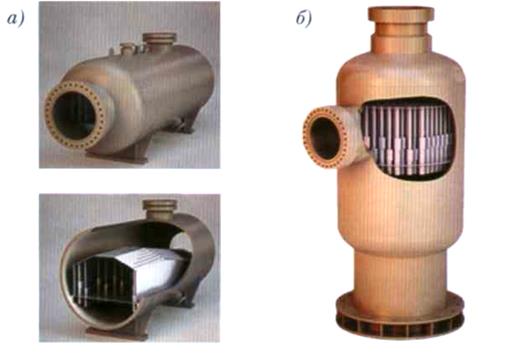

Конструктивный облик пылеуловителей:

а) горизонтальное исполнение (для ГПА мощностью 25 МВТ и выше);

б) вертикальное исполнение (для ГПА мощностью до 25 МВт);

Технические характеристики: размер уловленных частиц - >10 мкм; чистота очистки - не менее 99,5 %; гидравлические потери -0,2 атм

Фильтр-сепаратор:

Установка охлаждения газа.

Аппарат воздушногоохлаждения газа:

АВО с осевыми вентиляторами

АВОМ (охладители масла

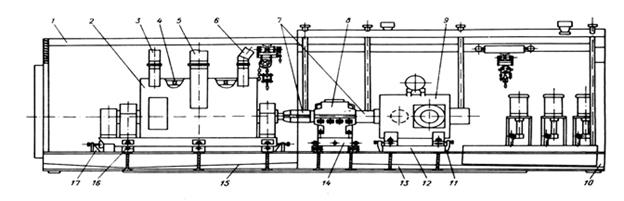

Установка импульсного газа

Найденное значение коэффициента пропускной способности С сравнивается с коэффициентами С регуляторов, и по результату сравнения выбирается необходимый типоразмер регулятора. При этом если в расчете С использовался расход всего редуцируемого газа, то на узле устанавливаются один рабочий регулятор с коэффициентом С не ниже расчетного и один резервный регулятор того же типоразмера.

Если расчетное значение С заметно превосходит коэффициенты пропускной способности всех, типоразмеров регуляторов, то узел редуцирования комплектуется несколькими параллельно соединенными регуляторами одного типоразмера, коэффициент С которых (C рг) примерно равен кратной части расчетного С. Количество рабочих-регуляторов в данном случае принимается равным (С/ Cpr). Резерв берется в том же количестве.

Диаметры трубопроводов установки подготовки газа рассчитываются по нормативным значениям скорости газа в них, которые по составляют:

- для трубопроводов топливного газа - менее 20 м/с;

- для коллекторов топливного газа - до 5 м/с;

- для трубопроводов и коллекторов пускового газа - не более 25 м/с.

Узел очистки газопроводов

Узел очистки выполняется совмещенным с узлом подключения КС к газопроводу и в общем случае включает в себя следующие объекты: камеры приема и запуска очистных устройств; сигнализаторы прохождения очистных устройств; узел сбора продуктов очистки газопровода; механизмы для извлечения, перемещения и запуска очистных устройств; арматуру и продувочные свечи.

Основные функции узла очистки сводятся к одному из следующих вариантов:

- прием и запуск очистных устройств;

- только прием очистных устройств;

- только запуск очистных устройств;

- транзитный пропуск очистных устройств через КС.

Очистные устройства при их движении по магистрали собирают перед собой продукты очистки трубопроводов, которые на KC принимаются в коллекторы-сборники, составляющие узел сбора продуктов очистки газопровода.

Объем коллектора-сборника рассчитывается в зависимости от степени загрязнения газа и проектируемой цикличности очистки газопровода, но не более:

- 300м3 - для газопроводов диаметром 1020мм н 1220мм;

- 500м3 - для газопроводов диаметром 1420мм.

В течение года потребление газа происходит неравномерно. Максимум общего потребления наблюдается в зимние месяцы декабрь — январь, а минимум — в летние месяцы. Наибольшее колебание расхода газа происходит в отоплении: от нуля - в летние месяцы, до максимума - в зимние.

Наиболее экономичным способом регулирования сезонного потребления газа является создание базовых и пиковых подземных хранилищ газа (ПХГ).

ГКС и КС ПХГ, как правило, строят по индивидуальным проектам, и их технологические схемы отличаются от схем ЛКС. Однако на ДКС, КС ПХГ и ЛКС используют ГПА одного и того же типа и поэтому принципы построения технологических схем одинаковы.

Далее АГНКС

Литература.

Козаченко А.Н. Устройство и эксплуатация компрессорных станций магистральных газопроводов. Учебное пособие ГАНГ им. И.М. Губкина М.: Нефть и газ, 1999.