XXIII и КОНСТРУКЦИИ РЕЗЬБОНАРЕЗНОГО

ИНСТРУМЕНТА

§ 1. ОБЩИЕ СВЕДЕНИЯ

Образование резьбы производится тремя методами:

1) нарезание резьбы режущим инструментом, изготовленным

из инструментальных, быстрорежущих сталей и твердых сплавов;

к ним относятся резьбовые резцы и гребенки, метчики, резьбо-

нарезные плашки, резьбонарезные самооткрывающиеся головки,

резьбовые фрезы и обкаточные резцы;

2) шлифование резьбы мелкозернистыми резьбошлифовальными

кругами — однониточными и многониточными;

3) накатывание резьбы1 (метод пластических деформаций) накат-

ными роликами, плоскими накатными плашками, а также головками

с узкими накатными роликами (с продольным перемещением головки

или заготовки).

Резьбу можно получить путем: а) многопроходного нарезания

однониточным инструментом (рис. 315, а) — резец стержневой, призма-

тический или круглый, однониточный шлифовальный круг; б) одно-

проходного 2 нарезания многониточным инструментом (рис. 315, б) —

гребенка, круглая плашка, метчик, резьбонарезная головка, многони-

точный шлифовальный круг; в) однопроходного фрезерования враща-

ющимся инструментом (рис. 315, в) — резьбовая однониточная фреза,

вихревая головка с твердосплавными резцами; г) фрезерования

вращающейся многониточной фрезой, ширина которой больше длины

нарезаемой резьбы (рнс. 315, г); д) накатывания резьбы широкими

1 В книге рассматривается инструмент для нарезания резьб; резьбонакатываине

см. в литературе [6].

2 Один проход инструмента не всегда достаточен, по во всяком случае при многс-

ниточном инструменте требуется меньше проходов.

371

роликами или плашками (рис. 315, д); е) однопроходного накатывания

резьбы узкими роликами с осевой подачей (рис. 315, е); ж) однопроход-

ного обкатывания обкаточным резцом (рис. 315, ж).

Процесс получения резьб часто разделяется на черновые и чистовые

переходы или операции. При черновом нарезании с большими сечени-

ями среза происходит интенсивное нагревание заготовки. Поэтому

целесообразно производить чистовое нарезание с меньшими сечениями

среза для обеспечения точного шага и профиля резьбы. Особенно важно

производить разделение нарезания на черновое и чистовое при обработ-

ке длинных резьб (например, ходовых винтов).

Нарезание резьбы многониточным инструментом за один или

два прохода во всех случаях должно приводить к повышению произво-

дительности по сравнению с нарезанием однониточным инструментом

за несколько проходов. Однако этот вывод справедлив только при

одинаковых скоростях резания.

В последние годы широко распространилось высокопроизводитель-

ное многопроходное нарезание резьбы однопиточными твердосплавными

резцами вместо однопроходного нарезания самооткрывающимися

головками с быстрорежущими гребенками, так как при нарезании

твердосплавными резцами можно использовать высокие скорости

резания (до 120— 150 м/мин по сравнению с 5—8 м/мин при нарезании

быстрорежущими гребенками).

§ 2. РЕЗЬБОВЫЕ РЕЗЦЫ И ГРЕБЕНКИ

Резьбовые резцы служат для нарезания наружной и внутренней

резьбы. Они делятся на: 1) стержневые однониточные и гребенчатые;

2) призматические однониточные и гребенчатые; 3) круглые (дисковые)

также однониточные и гребенчатые.

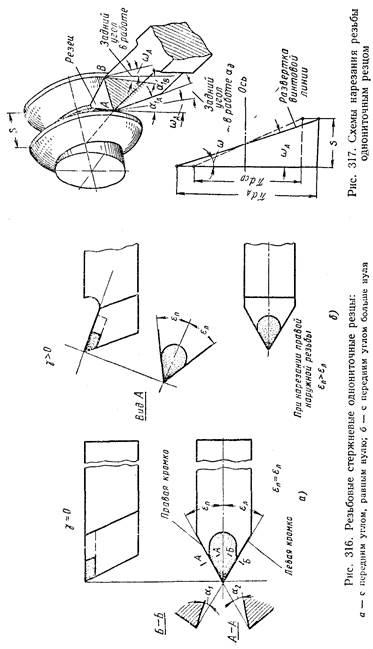

На рис. 316 показан стержневой однониточный резец.

Представим себе резьбовой резец в работе при нарезании правой

резьбы (рис. 317). Боковая поверхность резьбы является винтовой

поверхностью с шагом S. Возьмем на одной из режущих кромок точку А

(на наружном диаметре резьбы). В нерабочем положении (см. рис. 316)

задний угол а1 резца в сечении, нормальном к режущей кромке,

одинаков для всех точек режущей кромки. На рис. 317задний угол а 1 А

в точке А показан в сечении АВ, параллельном оси заготовки. В про-

цессе работы (в том же сечении) действительный задний угол ад опреде-

лится как разность углов а1А — А (угол А — угол подъема резьбы

в точке Л).

Обычно угол подъема резьбы при расчетах условно принимают

на среднем диаметре и обозначают его через со; тогда

Таким образом, при нарезании правой резьбы на левой режущей

кромке резца действительный задний угол уменьшается на величину А,

а на правой кромке (точка В) увеличивается на ту же величину.

Задние углы режущих кромок резца в нормальном сечении в про-

цессе резания могут быть подсчитаны по следующим формулам:

для левой режущей кромки (см. рис. 316, сечение ab) задний угол

aд.л = 1 — ;

для правой режущей кромки (сечение cd)

a д.п =

Угол в этих сечениях можно определить по формуле J

tg = tg cos,

где — половина угла профиля резьбы.

1 Допускается, что угол одинаков по всей длине режущей кромки.

372

373

Для треугольных резьб с углом профиля 2 = 55¸60о и углом

подъема =3»4° влияния угла не учитывают и делают резцы

с одинаковыми задними углами на правой и левой стороне.

Для трапецеидальной резьбы угол получается уже большой

и должен учитываться при назначении задних углов резца.

Передний угол резьбового резца в зависимости от обрабаты-

ваемого материала может быть принят аналогично углу фасонных

резцов (см. главу «Фасонные резцы»).

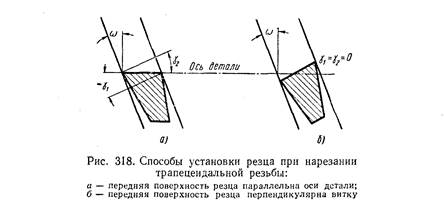

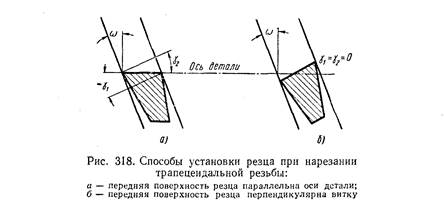

При нарезании трапецеидальной резьбы установка

передней поверхности резца параллельно оси (рис. 318, а) дает возмож-

ность получить точный профиль резьбы винта. Угол профиля резьбы

(если передний угол =0) получается такой же, как и угол профиля

резца. Однако ухудшение условий резания на кромке с отрицательным

передним углом — (а при очень большом угле подъема со резьбы

и ослабление кромки с углом +2) заставляет применять этот способ

только при чистовом нарезании с небольшими сечениями стружки.

Установка передней поверхности резца перпендикулярно витку

резьбы (рис. 318, б) при черновом нарезании позволяет уравнять

условия резания на обеих сторонах профиля. Но для обеспечения

точного прямолинейного профиля резьбы необходимо придать режущей

кромке резца криволинейную форму.

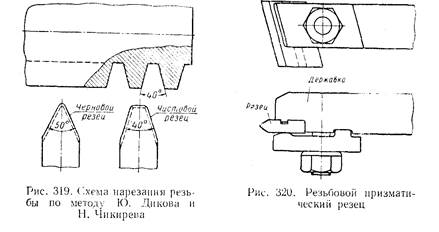

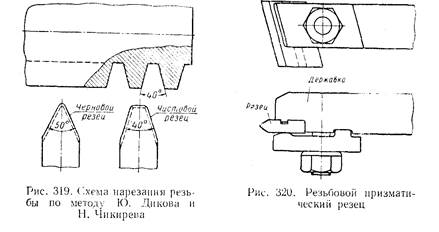

Заслуживают внимания предложения новаторов по улучшению

конструкций резьбовых резцов и методов резьбонарезания. Так,

токари-новаторы Диков и Чикирев разработали метод скоростного

нарезания трапецеидальных резьб. Черновой резец (рис. 319) (для

нарезания трапецеидальной резьбы) имеет общий угол профи-

ля 50°, и уголки его закруглены; передний угол =0, задний угол

а очень мал: 2—3° (с целью повышения прочности резца). Чисто-

вой резец имеет угол профиля, равный углу профиля окончательно

нарезанной резьбы (в данном случае 40°). При обработке стали

со скоростью резания 155—450 м/мин резцами такой конструкции,

375

оснащенными твердым сплавом Т15К6, время на обработку по

отдельным деталям сократилось с 3 ч до 3 мин.

Призматический резьбовой резец (рис. 320) при

использовании закрепляют в специальную державку, часто пру-

жинную. Задний угол резца получается вследствие его наклона в

державке. Передний угол у принимают в зависимости от обраба-

тываемого материала. Призматические резцы можно применять

только при небольших углах подъема резьбы, так как у этих резцов

нельзя давать разные задние углы па боковых сторонах профиля.

Значительно чаще применяются круглые резьбовые

резцы. Изготовление круглого резца проще призматического,

профиль его может быть прошлифован па резьбошлифовальном

станке. Круглые резцы для наружной резьбы выполняются обыч-

но насадными. Резец устанавливается на державке; для предохра-

нения от проворачивания он снабжается зубцами на одном или

обоих торцах (аналогично круглым фасонным резцам) (см.

стр. 187).

Для получения заднего угла (10—12°) центр резца устанав-

ливается выше центра детали на величину hp:

h р = R sin ( + ).

У чистовых резьбовых резцов передний угол = 0° (с целью

уменьшения искажения профиля резьбы). Однако круглый резец

не дает точного прямолинейного профиля резьбы даже при перед-

нем угле =0°. Для расчета профиля круглого резьбового резца

можно использовать способ расчета фасонных круглых резцов по

точкам (см. стр. 194).

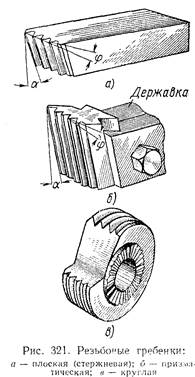

М н о г о и и т о ч п ы е р е з ц ы называют гребенками. Гре-

бенки 'бывают плоские (стержневые) (рис. 321, а); призматические

376

(рис. 321, б) и круглые с кольцевой или винтовой нарезкой

(рис. 321, в).

Режущая (заборная) часть гребенки срезается под углом гр, обра-

зуя заборный конус. Благодаря этому нагрузка распределяется

между двумя или тремя зубьями гребенки, что позволяет значи-

тельно уменьшить число проходов при нарезании. Калибрующая

часть (длиной 4—6 витков) предна-

значена для зачистки резьбы.

Стержневые и призматические

гребенки из-за трудности изготовле-

ния не получили широкого распро-

странения. Распространены круглые

гребенки, которые имеют несколько

кольцевых или винтовых витков.

Гребенки с кольцевыми витками

несложны в изготовлении, но они

могут применяться только в тех слу-

чаях, когда резьба на детали имеет

небольшой угол подъема со. t

Резьбовые круглые гребенки, у ко-

торых витки расположены по вин-

товой линии, могут применяться и

при больших углах оз.

При нарезании внутренней резьбы

направление резьбы такой гребенки

должно совпадать с направлением

резьбы детали. При нарезании наруж-

ной резьбы направление резьбы гре-

бенки должно быть обратным напра-

влению резьбы детали.

У гребенок, предназначенных для

нарезания внутренней резьбы, диа-

метр гребенки должен быть меньше

диаметра нарезаемой резьбы (иначе

невозможно будет вывести гребенку из отверстия), а шаг резьбы

одинаков; поэтому при нарезании внутренних резьб угол подъема

резьбы гребенки всегда будет немного больше угла подъема наре-

заемой резьбы.

При нарезании наружной резьбы для сохранения угла подъема

следует делать резьбу у гребенки многозаходной. В этом ст. чае

диаметр гребенки должен быть больше диаметра резьбы в п раз,

т. е.

где Dcp —средний диаметр гребенки;

dcp —средний диаметр резьбы детали;

я—число заходов резьбы гребенки (целое число).

377

Назначение элементов режима резания при работе

резьбовыми резцами [52] сводится в основном к определению числа

проходов, скорости резания (числа оборотов заготовки) и к под-

счету машинного времени.

Машинное время при работе резьбовыми резцами под-

считывается по формуле

где l —длина нарезаемой резьбы в мм;

у —величина врезания в мм; у = (2¸3) S;

S —шаг нарезаемой резьбы в мм;

п —число оборотов заготовки в минуту;

i —число проходов резца, необходимое для нарезания пол-

ной глубины резьбы.

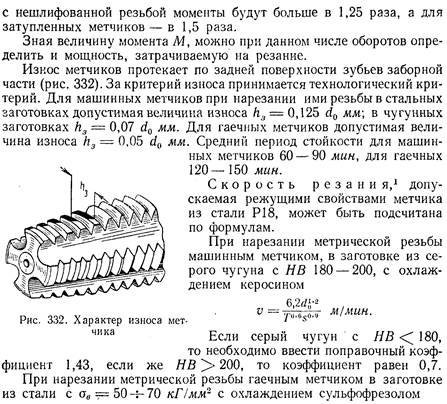

НАРЕЗАНИЕ РЕЗЬБЫ МЕТЧИКАМИ

Метчиком нарезают внутреннюю резьбу. Он представляет со-

бой винт, снабженный продольными прямыми или винтовыми

канавками, образующими режущие кромки. Работает он при двух

одновременных движениях: вращательном (метчика или заготов-

ки) и поступательном (вдоль оси метчика).

Метчики можно подразделить на следующие основные типы:

ручные, гаечные, машинные, плашечные, калибровочные, регули-

руемые и самооткрывающиеся.

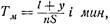

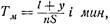

На рис. 322 показан метчик и обозначены его основные части

и конструктивные элементы.

Рабочая часть, т. е. вся нарезанная часть метчика, де-

лится на заборную и. калибрующую. Заборной, или режущей

частью, называется передняя конусная часть метчика, на долю

которой приходится черновое нарезание резьбы. Калибрую-

щая часть метчика служит для зачистки резьбы.

Хвостовая часть метчика представляет собой стержень

для закрепления метчика в патроне или воротке; квадрат служит

для передачи крутящего момента.

К элементам, определяющим конструкцию метчика, относятся

канавки для размещения стружки, режущие перья, сердцевина

(внутренняя часть тела метчика).

К геометрическим элементам относятся передний угол , зад-

ний угол а, угол уклона конуса заборной части или угол режущей

части и угол наклона винтовых канавок со (на рис. 322 канавки

прямые, параллельные оси, и угол = 0).

В зависимости от рода обрабатываемого материала передний

угол = 5 ¸30. У метчиков, предназначенных для обработки

стали средней твердости, =10°; для обработки чугуна = 5°.

Задний угол на заборной части метчика получается заты-

лованием резьбы только по вершинам. У ручных нешлифованных

метчиков — 4¸8°, а у гаечных метчиков со шлифованной резь-

бой = 8¸12°.

На калибрующей части и боковых сторонах пера задний угол

чаще равен нулю,; и лишь у метчиков со шлифованной резьбой его

получают затылованием на резьбошлифовальном станке; величина

затылования незначительна (0,2 — 0,3 мм по ширине пера), одна-

ко и это приводит к резкому уменьшению трения и облегчению

работы.

С целью уменьшения трения резьбовую часть метчика изготов-

ляют с так называемым обратным конусом, т. е. наружный и внутрен-

ний диаметр резьбы уменьшается к хвостовику метчика на 100 мм

длины; на 0,05 — 0,10 мм для метчиков со шлифованным профилем,

а также для метчиков, резьбы которых образованы накатыванием;

на 0,08 — 0,12 мм для метчиков с нешлифованным профилем.

При обработке особо вязких и прочных материалов (жаропроч-

ных и нержавеющих сталей и сплавов, малоуглеродистых вязких

сталей и т. д.) необходимо стремиться уменьшить площадь соприкос-

новения резьбы метчика с обрабатываемой заготовкой. Это достига-

ется увеличением обратной конусности метчика до 0,2 мм, а также

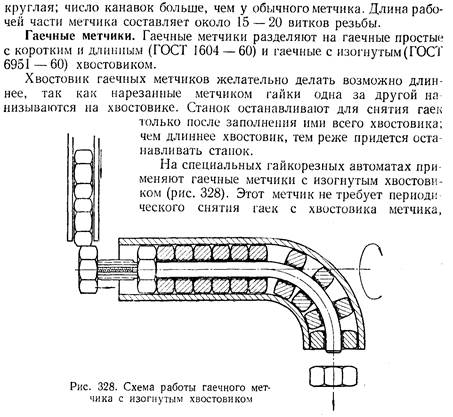

уменьшением ширины пера. Меньшее трение дает и метчик с пре-

рывистой резьбой (см. рис. 327, б); у такого метчика на калибрую-

378

379

щей части срезается зуб через один в шахматном порядке, а потому

он сложнее в изготовлении.

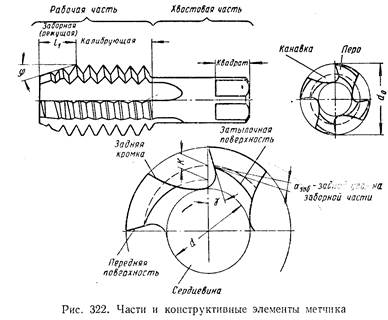

Метчики изготовляются в основном с прямыми, но иногда и

с винтовыми канавками.

Направлением винтовых канавок можно регулировать направле-

ние схода стружки. На рис. 323 показаны метчики с различным

направлением винтовых канавок. При направлении канавок, как по-

казано на рис. 323, а, стружка сходит вперед, что целесообразно

при нарезании резьбы в сквозных отвер-

стиях. При обратном же направлении кана-

вок (рис. 323, б) стружка сходит назад, что

применимо при нарезании резьбы в глухих

отверстиях.

У метчика с прямой канавкой можно

заставить стружку также идти вперед (в' от-

верстие); это достигается заточкой скоса под

углом К (рис. 323, в).

При нарезании резьбы вручную вся работа

распределяется между двумя или тремя мет-

чиками (применяется комплект метчиков).

Полный профиль резьбы имеет только чисто-

вой метчик. Черновой и средний метчики

имеют меньшие наружные диаметры. Различна

и длина заборной части каждого метчика;

у чернового ме!чика она наибольшая (4 S),

у чистового—наименьшая (1,54-25).

Наиболее распространенным является та-

кое распределение работы, при котором

50 — 60% приходится на черновой метчик,

28 — 30% на средний и 16 — 10% на чистовой.

Материалом для изготовления метчиков

:лужит быстрорежущая инструментальная

углеродистая сталь У10А.

Толщина среза аг, приходящаяся на каждый зуб-резец, определится

исходя из глубины / профиля резьбы и из числа /{ зубьев-резцов на

заборной части метчика.

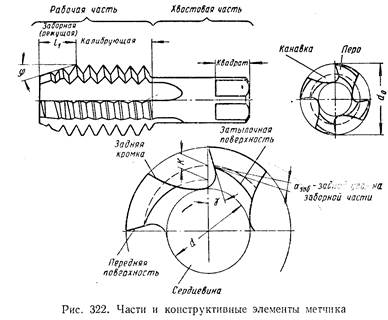

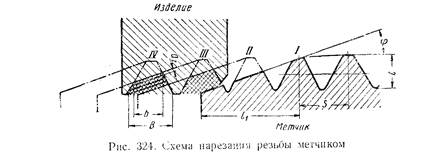

На рис. 324 перекрестной штриховкой показана часть впадины

резьбы, которая обработана за один (первый) оборот метчика; толщина

среза1, снимаемая каждым пером,

В свою очередь

1 Для простоты принято измерять иг в направлении, перпендикулярном к оси

метчика.

и тогда

Отношение

служит характеристикой конструкции метчика.

При шлифованной резьбе у гаечных метчиков = 0,012 ¸ 0,02;

у плашечных метчиков =0,03 ¸ 0,04; у машинно-ручных метчиков

s=0,06¸0,1-

Ширина среза b для остроугольной и трапециевидной ре-

зьбы—величина переменная.

Площадь поперечного сечения среза, приходя-

щаяся на каждый зуб, f = а z мм2.

Суммарная площадь поперечного сечения среза для треугольной

резьбы

где В — ширина основания профиля резьбы;

t — глубина профиля резьбы.

При большом количестве канавок метчик снимает тонкие стружки;

при этом возрастают удельное усилие резания и крутящий момент.

Вместе с тем при увеличении количества канавок получается более

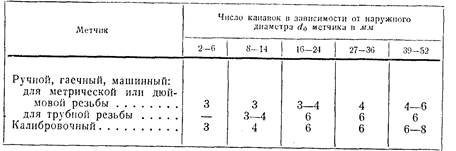

чистая резьба. Обычно принимают числа канавок, указанные в табл. 32.

Если метчиком нарезают резьбу в отверстии, в котором имеются

выемки или пазы (примером может служить нарезание резьбы плашки

плашечным метчиком), то число канавок надо брать некратным числу

этих пазов, так как в противном случае перья метчика могут заска-

кивать в пазы.

Для производительной работы метчика необходимо, чтобы профиль

канавок обеспечивал достаточное пространство для помещения

стружки (не ослабляя прочности метчика) и чтобы при вывертывании

метчика задняя поверхность зуба не портила резьбы.

| Значения чисел канавок метчика

|

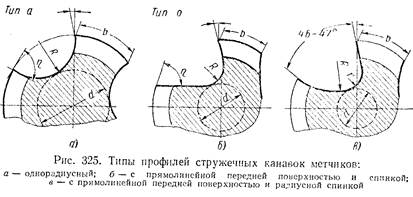

На рис. 325 показано несколько наиболее распространенных про-

филей. Тип а (рис. 325, а) — канавка обработана полукруглой фрезой

(профиль однорадиусный). При вывертывании метчика задняя сторона

пера может срезать стружку и испортить резьбу. Применяется в исклю-

чительных случаях — для ручных калибровочных метчиков. При этом

внешний угол ц задней кромки должен быть близок к 90°. Тип 6 — про-

филь, канавки (рис. 325, б), в котором устранены недостатки типа а,

у -

J Тип в у

можно рекомендовать для гаечных метчиков, которые не приходится

вывинчивать обратно из нарезанного отверстия. Лучшим следует счи-

тать профиль типа в (рис. 325, в), применяемый инструментальными

заводами. Передняя поверхность прямолинейная; обеспечивается в

достаточной степени постоянство переднего угла на калибрующей и

на заборной частях.

Общий угол профиля канавки принимается 46 — 47°. Ширина пера

и диаметр сердцевины принимаются в пределах (по данным завода

«Фрезер»): для трехканавочпых метчиков b» 0,34d0, d» 0,44 d 0; для

четырехканавочных метчиков b» 0,28 d 0, d» 0,5 d 0 (d 0 — наружный

диаметр метчика). Этот профиль можно рекомендовать как для ручных,

так и для гаечных метчиков.

Метчики по точности изготовления разделяются на: 1) машинно-ручные и гаеч-

ные с шлифованной резьбой (из стали Р18), С — повышенной и D — обычной точ-

ности; 2) ручные с нешлифованной резьбой (из стали У12) двух степеней точности:

Е — обычной и Н — пониженной.

При нарезании метчиками степени С в условиях правильной эксплуатации

можно получить резьбу 1-го класса точности, метчиками степени D, а частично

Е — резьбу 2-го класса и метчиками степени Н — резьбу 3-го класса.

Допуски на основные элементы резьбы метчиков диаметром 1 — 52 мм (для мет-

рической резьбы) устанавливаются следующие 1. Для степени точности С допуск на

половину угла профиля резьбы

составл яет 'от ± 55 до ±. 15 мин Наружный диаметр

(большее значение для меньших

диаметров метчиков), допуск на

шаг (на длине резьбы 25 мм)

от ± 8 до ± 10 мк.

Для степени точности D

допуск на половину угла про-

филя резьбы составляет от± 55

до ± 15 мин, допуск на шаг

(на длине резьбы 25 мм) от ± 12

до ± 15 ж/с. Для степени точ-

ности Е допуск на половину

угла профиля резьбы состав-

ляет от ± 85 до ± 20 мин,

допуск на шаг (на длине резь-

бы 10 мм) от± 40 до ± 30 мк.

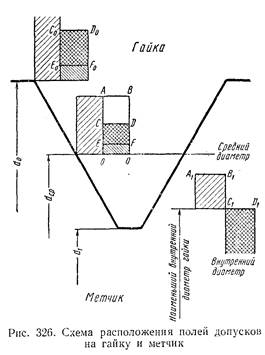

Поля допусков на

средний, наружный и внутрен-

ний диаметры метчика показаны

на рис. 326.

Погрешность среднего диа-

метра метчика определяется

тремя элементами: погрешно-

стью шага, угла профиля и са-

мого среднего диаметра. Наре-

занная метчиком резьба всегда

будет по среднему диаметру

больше, чем средний диаметр

метчика, так как происходит

разбивка отверстия. Поэтому

отклонение среднего диаметра

устанавливается с учетом раз-

бивки и запаса на износ. Верхнее отклонение CD среднего диаметра метчика

лежит ниже верхнего отклонения АВ гайки на величину разбивки. Нижнее откло-

нение EF метчика должно быть выше нижнего отклонения 00 гайки на величину

запаса на износ.

Поле допуска по среднему диаметру метчика устанавливается в зависимости

от степени точности.

Верхнее отклонение наружного диаметра в гайке не устанавливается. В стандарте

верхнее C 0 D 0 и нижнее E 0 F 0 отклонения наружного диаметра метчика приняты в таких

пределах, чтобы ширина площадки по наружному диаметру метчика была равна

примерно 60% ширины площадки теоретического профиля.

Допуски на внутренний диаметр метчика не устанавливаются; необходимо

только, чтобы верхнее отклонение внутреннего диаметра C1D1 было не выше наимень-

шего внутреннего диаметра (см. рис. 326) ганки. Поля допуска гайки заштрихованы

одинарной штриховкой, поля допуска метчика — перекрестной.

1 Подобнее см. в ГОСТе 7250—60.

382

383

| § 4. ОСОБЕННОСТИ КОНСТРУКЦИЙ

РАЗЛИЧНЫХ МЕТЧИКОВ

|

Ручные метчики изготовляются по ГОСТу 9522 — 60.

Для резьбы с шагом до 3 мм включительно метчики изготовляют

комплектом из 2 шт., для резьбы с шагом свыше 3 мм —комплектом

из 3 шт.

Рассмотрим некоторые другие конструкции метчиков для ручной

и машинной работы.

У бесканавочных метчиков режущие перья образуются короткими

канавками, прорезанными у переднего конца метчика (рис. 327, а).

Эти метчики дают чистую

.,/</-. резьбу, особенно при нареза-

нии мягких материалов (ста-

ли, цветных и легких метал-

лов), и обеспечивают хороший

отвод стружки в сквозном

отверстии.

М ашинно-ручные

метчики отличаются от

ручных формой хвостовой

части, а также повышенными

требованиями в отношении

допусков на диаметр хвостови-

ка, соосности его с резьбовой

частью и стойкости рабочей

части хвостовика. Машинно-

ручные метчики изготовляют

как одинарными, так и комп-

лектными (из 2 шт.). В ГОСТе

3266 — 60 приводятся основ-

ные размеры этих метчиков.

Метчик имеет хвостовик с

квадратом. На хвостовике, кроме квадрата, имеется кольцевая вы-

точка, которая служит для предохранения метчика от выпадения

из патрона.

Метчики, предназначенные для нарезания резьбы в нескольких

глухих отверстиях, имеют короткую заборную часть (три шага резьбы).

Метчики, предназначенные для нарезания резьбы в сквозных отвер-

стиях, делают с более длинной заборной частью (до шести шагов

резьбы).

При нарезании трапецеидальной резьбы приходится снимать бо-

льшое количество материала, поэтому необходимо для уменьшения

нагрузки увеличивать число метчиков в комплекте до 5 шт. и более.

Калибровочные метчики снимают небольшой припуск, поэтому

заборная часть метчика делается короткой (от одного до двух шагов

резьбы); форма канавок обычно симметричная, угловая или полу-

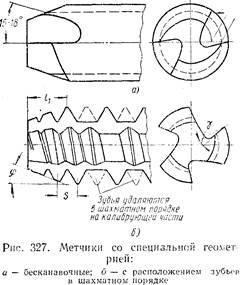

так как последние продвигаются по хвостовику непрерывно. Для

передачи крутящего момента хвостовик изогнут.

Метчики для конических резьб. При нарезании конических резьб

метчик благодаря конусу резьбы, ввертываясь в гайку, режет не

только заборной, но и калибрующей частью и всегда есть опасность

защемления метчика, особенно в конце нарезания. Этот недостаток

может быть полностью устранен только при сборном метчике, гребенки

которого должны перемещаться при нарезании вдоль образующей ко-

нической резьбы. Однако невозможность изготовления сборного мет-

чика для резьб диаметром меньше 30 мм заставляет использовать

цельные конические метчики (ГОСТ 6227 — 52). Они применяются ка-,

при ручной работе, так и на станке со специальным патроном, коте -

рый при увеличении крутящего момента выше нормального автомати-

чески выключается.

Сборные метчики делаются трех типов: 1) сборные нерегулируе-

мые метчики, в которых с целью экономии из быстрорежущей стали

выполняются только перья, закрепляющиеся в корпусе мегчика

384

13 В. Л. Аршинов

385

386

2) регулируемые метчики, в корпус которых вставлены передвижные

плашки — перья, устанавливаемые на заданный размер резьбы;

необходимость вывинчивания метчика из отверстия при нарезании

резьбы в глухих отверстиях — недостаток сборного нерегулируемого

и регулируемого метчиков; этот недостаток устранен у самооткры-

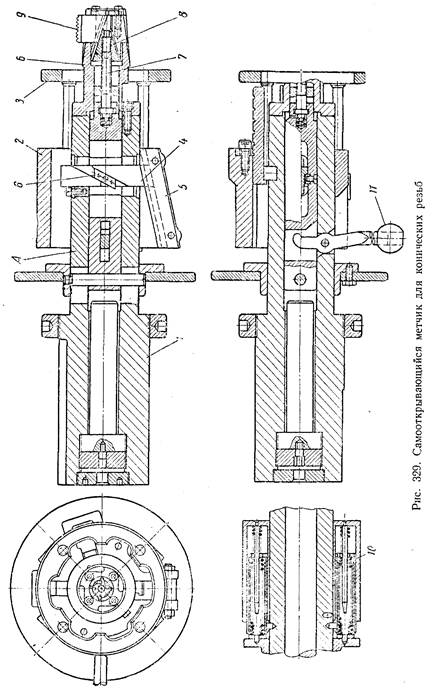

вающихся метчиков; 3) самооткрывающийся метчик, изображенный

на рис. 329, предназначен для нарезания конической резьбы в муфтах

387

|

|

диаметром от 11/2 до 4". Он состоит из патрона А и головки Б. В пат-

роне размещен механизм, служащий для открывания и закрывания

метчика. Для каждого размера резьбы имеется сменная головка, в

пазы которой вставляются плашки. Скользящая муфта 2 кольцом 3

упирается в торец нарезаемой детали. Корпус патрона /, соединенный

с головкой Б, продолжает движение внутрь муфты. Поперечный клин

4, входящий в паз корпуса патрона, одним концом скользит по направ-

ляющей 5 и благодаря наклону этой направляющей перемещается

в поперечном направлении; своим скосом он двигает влево сердечник

6, соединенный винтом 7 с крестовиной 8, и медленно сводит плашки 9.

Движение поперечного клина строго согласовано с конусностью наре-

заемой резьбы. После нарезания сердечник 6 соскакивает с выступа

поперечного клина 4 и под действием пружин 10 быстро перемещается

влево вместе с крестовиной; плашки сразу сходятся к центру, и патрон

может быть извлечен из нарезанного отверстия. После нарезания пла-

шки вновь разводятся рукояткой 11.

Для крупных муфт (начиная с 4" и выше) применяются патроны,

плашки которых выполнены в виде круглых гребенок.

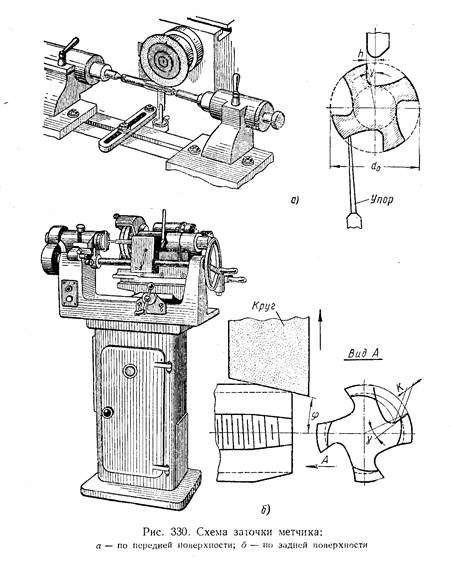

Заточка метчиков. Для заточки по передней поверхности метчик

закрепляется в центрах (рис. 330, а) и подводится к тарельчатому или

дисковому кругу. Для обеспечения переднего угла у необходимо рас-

положить торцовую плоскость круга по отношению к центрам со сме-

щением, равным h»  sin у.

sin у.

Заточку по заборной части производят на специальных станках или

приспособлениях.

Метчик устанавливается в центрах станка (рис. 330,б); квадрат

метчика закрепляется в специальном поводковом патроне. Имеющий-

ся на станке маховичок поворачивается от руки и приводит во враще-

ние шпиндель с закрепленным в центрах метчиком. При вращении шпин-

деля вращается кулачок, который приближает шпиндель вместе с зад-

ней бабкой к широкому шлифовальному кругу. Ширина круга больше

длины заборной части метчика. Каждое перо метчика сошлифовывает-

ся по архимедовой спирали. Величина затылования К устанавливается

путем изменения величины качания шпинделя метчика. Существуют

приспособления для универсально-заточного или круглошлифовальных

станков, на которых можно затачивать метчики по заборной части.

У сборных метчиков заточка режущих плашек и гребенок произ-

водится в разобранном виде в специальных приспособлениях.

§ 5. ЭЛЕМЕНТЫ РЕЖИМА РЕЗЬБОНАРЕЗАНИЯ

МЕТЧИКАМИ

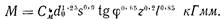

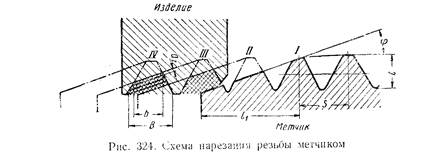

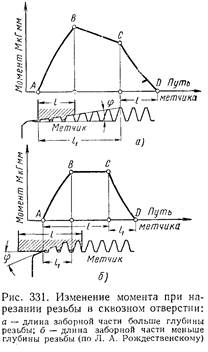

Момент от сил сопротивления резанию М

(который должен быть преодолен крутящим моментом станка) по мере

входа метчика в отверстие заготовки будет постепенно возрастать

(линия АВ на рис. 331) и, если длина отверстия больше длины забор-

ной части метчика, останется затем величиной постоянной (линия ВС

на рис. 331, б). По мере выхода метчика из отверстия момент будет

уменьшаться по кривой CD. Если же длина заборной части метчика

l 1 больше длины (глубины) отверстия l (l 1 < l), то после достижения

наибольшего значения (точка В) момент затем будет постепенно умень-

шаться (линия ВС), а после подхода к отверстию калибрующей части

метчика начнет уменьшаться резко (по кривой CD). Из-за трения на

калибрующей части метчика мо-

мент в точке D может иметь еще

некоторое значение и не быть рав-

ным нулю.

Применение смазывающе-охла-

ждающих жидкостей при резьбо-

нарезании облегчает процесс струж-

кообразования, уменьшает трение,

износ метчика, повышает его

стойкость и улучшает качество

обработанной поверхности. При

работе метчиком применяют в ос-

новном сульфофрезол и эмульсии

(при нарезании резьбы в стальных

заготовках), керосин (при нареза-

нии резьбы в заготовках из серого

чугуна) и эмульсии (при нареза-

нии резьбы в заготовках из ков-

кого чугуна).

При работе гаечными метчиками

(когда l 1 < l) рекомендуется 1 сле-

дующая формула для подсчета мо-

мента:

При нарезании метрической резьбы в заготовках из углеродистой

стали марок 10 и 20 См = 31, из стали марок 35 и 45 См = 24.

При нарезании метрической резьбы машинными метчи-

ками (l 1 < l) формула примет вид

При нарезании резьбы в заготовках из стали марок 10 и 20 С.,, = 20,

из стали марок 35 и 45 См = 15.

Формулы даны для метчиков с шлифованным профилем, с передним

углом у — 10°, с применением смазывающе-охлаждающей жидкости

(сульфофрезола или эмульсии), для острого метчика. Для метчиков

По Л. А. Рождественскому.

388

389

Если в = 40 ¸ 50 кГ1ммг, необходимо ввести поправочный коэф-

фициент 0,7; для конструкционных легированных сталей с НВ < 200

этот коэффициент равен 0,9, а в случае НВ 200 — 300 коэффициент

равен 0,8.

При нарезании метрической резьбы в заготовке из жаропрочной

стали 1Х18Н9Т в сквозном отверстии

в глухом отверстии

Практически для определения скорости резания при работе метчи-

ками пользуются нормативами режимов резания [52J.

Подробнее ем. литературу [52],

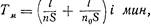

Машинное время при работе метчиком подсчитывается

по формулам:

а) при нарезании резьбы в сквозных отверстиях

б) при нарезании резьбы в глухих отверстиях

где l — длина (глубина) отверстия в мм;

l 1 — длина заборной части метчика в мм;

у — величина перебегов в мм, ys — (2 ¸3) S;

п — число оборотов метчика (заготовки) во время рабочего

хода в минуту;

S — шаг нарезаемой резьбы в мм;

пв — число оборотов метчика (заготовки) в минуту при об-

ратном ходе (вывертывании);

i — число метчиков в комплекте.

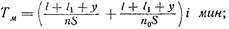

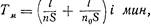

ПЛАШКИ

Плашка во внутренней полости имеет нарезку и при навинчивании

на деталь нарезает наружную резьбу обычно за один проход.

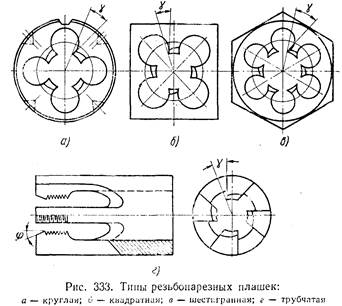

Существует несколько видов плашек: резьбонарезные плашки цель-

ные и разрезные; они могут быть круглые, квадратные и шестигранные

390

391

(рис. 333, а — в); трубчатые резьбонарезные плашки (прогонки; рис.

333, г), плашки к слесарным клуппам..

Работа плашки совершенно аналогична работе метчика, только

в отличие от последнего плашка нарезает не внутреннюю, а наружную

резьбу.

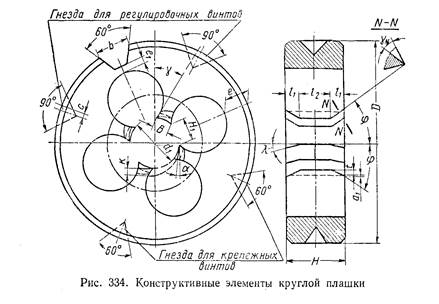

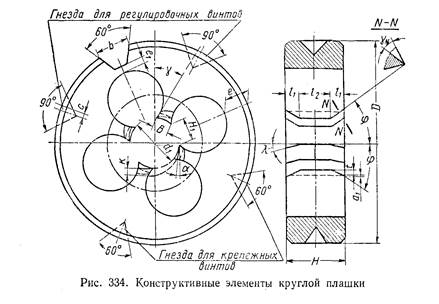

Части и конструктивные элементы круглой плашки (рис. 334).

Элементы, обеспечивающие процесс резания плашкой: передний

угол , и угол Я; режущие перья плашки (ширина пера В, ширина

просвета Н1); стружечные отверстия; длина заборной части l1 и угол

заборного конуса ; ширина плашки Н; число перьев г; величина за-

тылования К заборной части и задний угол.

Элементы, связанные с размерами получаемой резьбы: диаметры

резьбы наружный, внутренний и средний, угол профиля и шаг резьбы.

Элементы, обеспечивающие закрепление плашки на станке или в

воротке: наружный диаметр плашки D; перемычки е и ег; паз для

разжимного винта; гнезда для крепежных винтов; гнезда для регу-

лировочных винтов.

Круглые плашки применяются для нарезания резьбы и для калиб-

рования (зачистки) предварительно обработанной резьбы.

Нарезание резьбы сопровождается отделением значительного ко-

личества стружки, и стружечные отверстия должны быть большими

чтобы стружка не забивалась в них.

При калибровании резьбы па долю круглой плашки приходится

снятие небольшого слоя металла, и поэтому нет никаких оснований

делать диаметр стружечных отверстий большим. Усилия при калиб-

ровании резьбы небольшие, и такая плашка может быть менее проч-

ной.

sin у.

sin у.