Угол режущей (заборной) части 2ср (см. рис. 201) у зенкеров, если

нет особых условий, вызванных технологическими причинами, реко-

мендуется принимать в следующих пределах: для обработки стали 12°,

для обработки чугуна 90 или 120°, для работы вподрезку 180°, для зен-

керов с твердыми сплавами 120°, для двузубых зенкеров 150°.

Величины угла режущей части 2ср, рекомендуемые для различных

типов разверток, приведены в табл. 21.

Ниже приведены рекомендуемые значения переднего угла yN

режущих кромок зенкера.

В отдельных случаях в целях упрочнения режущих кромок при-

ходится уменьшить значение угла yN.

Обрабатывае-

мый материал

Алюминий, латунь.................................................................................. 25—30

Мягкая сталь....................................................................................... 15—20

Сталь средней твердости, стальное литье.......................................... 8—12

Чугун средней твердости, НВ до 200...................................................... 6—10

Твердая сталь, твердый чугун............................................................ 5—0

Для черновых разверток по вязким металлам следует принимать

угол — Ь ¸ 10°; например, для котельных разверток по стали

Для обеспечения скоблящего действия развертки можно прини-

. мать даже отрицательный передний угол развертки. Завод «Фрезер»

в сборных развертках, оснащенных твердыми сплавами, принимает

отрицательный передний угол в пределах от —• 3 до — 5°. Развертки

с отрицательным передним углом дают чистую гладкую поверхность.

Однако применение таких разверток при обработке мягких металлов

может вызвать налипание струж-

ки; в таких случаях следует зато- Таблица 21

чить развертку с положительным Значения 2 для разверток

передним углом.

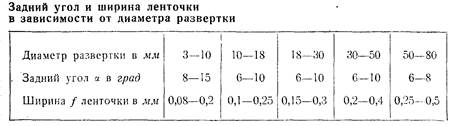

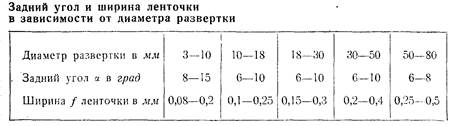

Цилиндрические ленточки /. На

режущей части зубразвертки зата-

чивается до остра с определен-

ным задним и передним утлом

(см: рис. 202). На калибрующей

части развертки оставляется цилин-

дрическая ленточка /. Рекомендуе-

мые величины заднего угла а и ши-

рины ленточки / (по данным завода

«Фрезер») приведены в табл. 22.

Для чистовых ручных разверток

значение заднего угла прини-

мается наименьшее (до 3—5°). Ленточка должна быть чисто обрабо-

тана (доведена). Ленточка выглаживает обрабатываемую поверхность

и облегчает процесс изготовления и измерения развертки. У разверток

для получения чистового отверстая делают неравномерное распределе-

ние зубьев по окружности.

Таблица 22

Для уменьшения трения о стенки обработанного отверстия калиб-

рующую часть развертки делают также не полностью цилиндрической,

а с обратным конусом по направлению к хвостовику.

Для ручных разверток рекомендуется уменьшение диаметра к хво-

стовику на 0,008—0,005 мм, для машинных разверток с жестким креп-

лением — на 0,04—0,06 мм и для машинных разверток с качающимися

патронами — на 0,06—0,08 мм.

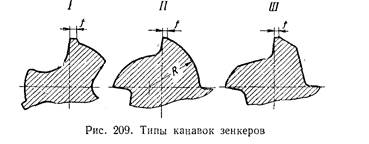

Число зубьев зенкера может выбираться различное. Обычно зенкер

имеет три-четыре зуба. При выборе числа зубьев следует обеспечить:

1) достаточное пространство для отвода стружки, для этого удобнее

брать меньшее число канавок; например, у зенкеров, предназначенных

264

для снятия больших припусков, делают две канавки; 2) достаточную

чистоту и точность отверстия; для этого выгоднее принимать большее

число канавок. Чем больше канавок, тем лучше направление зенкера.

Зенкер с большим количеством канавок приближается по своим качест-

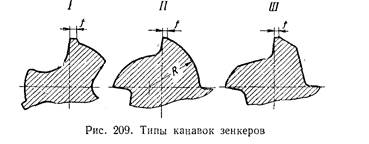

вам к развертке. Профиль канавок зенкера делается различный. На

рис. 209 показаны наиболее распространенные профили канавок.

Развертка предназначена для снятия небольших припусков, поэ-

тому из условий нагрузки на зуб можно было бы выбирать небольшое

число зубьев, однако для получения чистой поверхности и точной гео-

метрической формы отверстия следует делать значительное число

зубьев с небольшим окружным шагом. Междузубые канавки для

стружки делаются небольшими, так как стружки образуется немного.

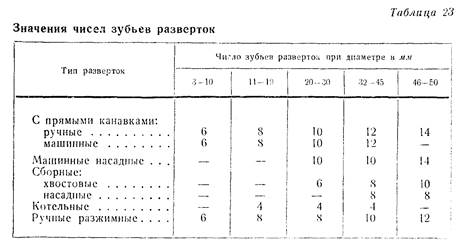

Число зубьев развертки следует брать четным, с тем чтобы обеспечить

удобное измерение микрометром диаметра развертки. В табл. 23 при-

ведены ориентировочные числа зубьев разверток.

Стружечные канавки у разверток могут быть прямыми и винтовыми.

Развертки с винтовыми (спиральными) канавками сложны в изготовле-

нии, поэтому в настоящее время применяются в основном развертки

с прямыми канавками.

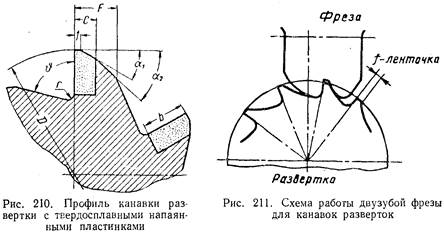

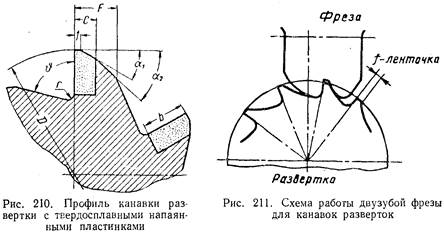

Профиль канавок для разверток, оснащенных твердым сплавом,

показан на рис. 210.

При определении профиля канавки для этих разверток приходится

учитывать толщину пластинки твердого сплава и необходимость соз-

дания достаточно жесткой опорной поверхности под пластинкой. Так

как развертки имеют неравномерную разбивку зубьев по окружности,

то при фрезеровании канавок они, естественно, получаются разной

глубины, если, конечно, выдержана одна ширина ленточки. Для по-

лучения одинаковой ширины / ленточки необходимо канавочную фрезу

на станке поднимать или опускать в зависимости от центрального

угла между зубьями. Это обстоятельство затрудняет изготовление

разверток.

При массовом изготовлении разверток предусматривают фрезеро-

вание канавок со специальными комбинированными фрезами с профи-

лем, изображенным на рис. 211. Такая фреза имеет как бы двойной

профиль и одновременно обрабатывает двумя своими выступами обе

стороны зуба; ширина ленточки f остается постоянной. С целью улуч-

шения направления при работе каждый зуб зенкера также имеет ци-

линдрические ленточки. Иногда (например, двузубые зенкеры) эти

ленточки отсутствуют. Ширина ленточек принимается для обычных

зенкеров в пределах 0,8—2,0 мм. Цилиндрические ленточки направ-

ляют зенкер, но наличие их создает добавочное трение, ускоряя износ

и притупление зенкера. Поэтому ленточки шлифуют не по цилиндру,

а с небольшой конусностью. Обратная конусность зенкеров в зависи-

мости от условий работы может изменяться в некоторых пределах.

Рекомендуется принимать уменьшение диаметра к хвостовику от

0,05 до 0,15 мм на 100 мм.

256

9 В. А, Аршинов

257

Длинарабочеичастизенкераилиразвертки

определяется из условия максимального количества переточек, а также

конструктивных технологических особенностей обрабатываемых дета-

лей (глубины отверстия, наличия уступов и т. д.).

В большинстве случаев длина рабочей части и общая длина зенке-

ров и разверток также принимаются по соответствующим стандартам,

причем общая длина зависит исключительно от глубины отверстия и

метода крепления. Если инструмент должен иметь направляющую

часть, то приходится в общую длину включать, кроме необходимой

глубины обработки, еще и длину направляющей части. Длину рабочей

части развертки рекомендуется делать в пределах 0,8 до 3 диаметров

развертки. Чем короче рабочая часть развертки, тем легче она режет,

но зато резко ухудшается направление развертки в отверстии, а часто

и чистота отверстий.

В случае наличия направляющей части можно сокращать длину

рабочей части развертки.

*

§ 2. ОСОБЕННОСТИ КОНСТРУКЦИЙ ОТДЕЛЬНЫХ

ТИПОВ ЗЕНКЕРОВ И РАЗВЕРТОК

Зенкеры применяются в основном в серийном и массовом произ-

водстве; поэтому к ним предъявляются повышенные требования в от-

ношении быстрого и правильного закрепления их на станке.

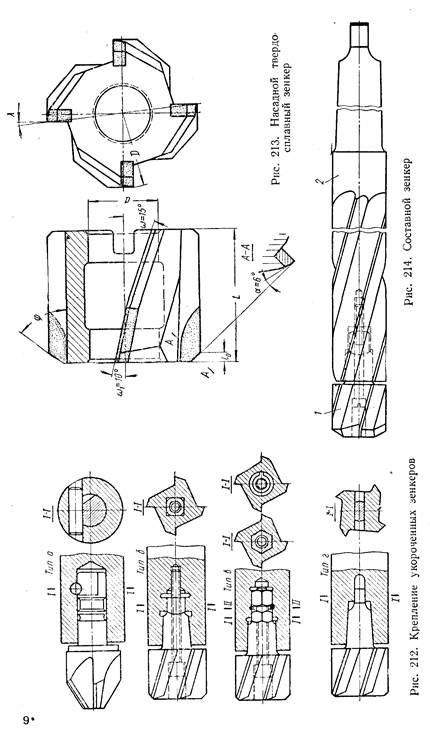

На рис. 212 показаны типы креплений зенкеров, получившие на-

ибольшее распространение (существуют и другие типы крепления, при-

меняемые на практике).

Цилиндрическая поверхность хвостовика зенкера правильно на-

правляется и центрируется, а захват и передача крутящего момента

осуществляются байонетным зажимом (при повороте штифт закреп-

ленный в оправке, входит в паз и закрепляет зенкер) в быстросменном

креплении типа а. Центрование по конусу, передача крутящего момента

квадратом хвостовика и затягивание винтом предусматривается в креп-

лении типа б. Это крепление надежно, но требует много времени для

закрепления. При креплении типа в крутящий момент передается ше-

стигранным хвостовиком. Короткий конус для центрирования и лапка,

которая может передавать крутящий момент, а также служит для вы-

бивания, имеются в креплении типа г.

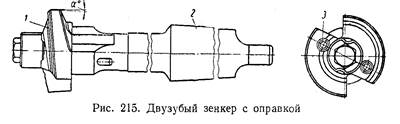

На рис. 213 показан насадной зенкер со спиральными канавками.

Размеры даны по ГОСТу 1676—53. Зенкер предназначен для увеличе-

ния отверстий.

В зависимости от диаметра зенкер снабжается тремя или четырьмя

канавками.

На рис. 214 показан составной зенкер с укороченным хво-

стовиком. Такие зенкеры, оснащенные пластинками твердого сплава,

предназначаются для зенкерования глубоких стальных и чугун-

ных отверстий при больших глубинах резания. Диаметр зенкеров

30—80 мм.

258

Эта конструкция зенкеров имеет существенные преимущества

перед цельными спиральными зенкерами; при износе пластинок твер-

дого сплава заменяется только короткий зенкер 1; державка 2 исполь-

зуется для дальнейшей работы.

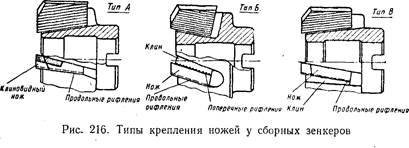

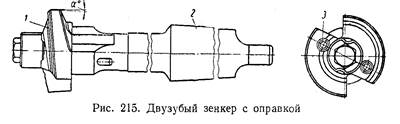

Для снятия больших припусков применяются двузубые сборные

зенкеры (рис. 215). Двузубые зенкеры могут применяться при рассвер-

ливании отверстий в различных материалах (стали, чугуне, бронзе,

паиваются пластинки твердого сплава. Эта конструкция вполне на-

дежна в отношении прочности крепления ножей. Большим ее недостат-

ком является невозможность увеличения вылета ножей. Стачивание

ножей происходит по режущей кромке, и после нескольких заточек

вылет ножа резко уменьшается.

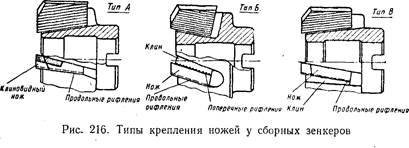

В конструкции зенкера типа Б этот недостаток устранен. Нож

и паз корпуса снабжены продольными рифлениями, направленными

вдоль оси. Для закрепления ножа в паз корпуса предусмотрен клин,

имеющий на стороне, прилегающей к ножу, поперечно направленные

рифления, которые входят в соответствующие рифления ножа. Нож

и клин прикладываются друг к другу сторонами, имеющими попереч-

ные рифления, и в сложенном виде забиваются в корпус.

У зенкера типа В клинья и плоские ножи снабжены с одной сто-

роны продольными рифлениями. Этими рифлеными сторонами они

соприкасаются друг с другом и вставляются в паз. Пазы в корпусе

клиновидные, расширяющиеся к центру. Это обеспечивает двойную

меди и т. д.). Применяются эти зенкеры также и для предварительно

просверленных отверстий в коротких деталях, отливках, листах; для

получения фасонных отверстий (в этом случае необходимы специальные

зенкеры); для рассверливания глубоких отверстий (в этом случае зен-

керы снабжаются соответствующими длинными оправками).

Двузубый зенкер снабжен двумя затылованными зубьями, имею-

щими торцовые режущие кромки. Выточка на опорном торце служит

для центрирования зенкера / на оправке 2. Отверстия на опорном

торце предназначены для ведущих штифтов 3 (имеются и другие кон-

струкции).

На рис. 216 показано несколько наиболее распространенных кон-

струкций сборных зенкеров со вставными ножами.

В конструкции зенкера типа А корпус снабжен клиновидными па-

зами, в которые забиваются клиновидные рифленые ножи. Рифления

позволяют после износа зенкера переставлять ножи и тем самым уве-

личивать диаметр зенкера. Эта конструкция пригодна для зенкеров

с ножами из быстрорежущей стали и с ножами, оснащенными твер-

дыми сплавами. В последнем случае к ножам из стали У7 и У8 при-

260

регулировку ножей. Недостатком данной конструкций является слож-

ность изготовления, а также ненадежное крепление ножей, особенно

при малых диаметрах зенкера. Из всех перечисленных конструкций

крепления ножей наибольшее распространение получил тип А.

Кроме зенкеров для увеличения диаметра отверстий, широкое рас-

пространение получили зенкеры для цилиндрических выемок под го-

ловки винтов и т. д. Такие зенкеры часто называют головочными.

Они изготовляются с направляющей цапфой. Цапфа служит для

направления зенкера по предварительно просверленному отверстию.

Режущая часть зенкера снабжена винтовыми зубьями для зенкерова-

ния углубления под винт с цилиндрической головкой; угол = 90°.

Если зенкер предназначен для зенкерования углубления под

винт с конусной головкой, он имеет соответствующий угол режущей

части. С целью облегчения заточки у зубьев, расположенных на торце

зенкера, направляющая цапфа делается сменной, отвертывается и

вынимается перед заточкой зенкера.

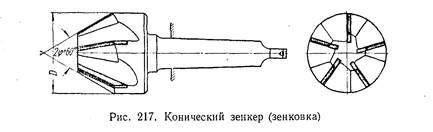

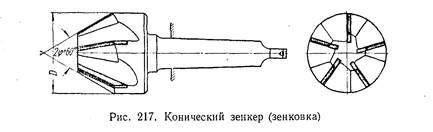

На рис. 217 показан зенкер (зенковка) для конических поверхно-

стей. В зависимости от диаметра зенкеры изготовляются с цилиндри-

ческими или коническими хвостовиками. Они изготовляются из различ-

ных марок сталей или оснащаются твердыми сплавами. Для обработки

261

сталей рекомендуются титановольфрамокарбидные сплавы, для обра-

ботки чугуна, бронзы и прочих материалов — вольфрамокарбидные

твердые сплавы. Наибольшее распространение получили конические

зенкеры с углом при вершине 2, равным 30, 60, 90 и 120°.

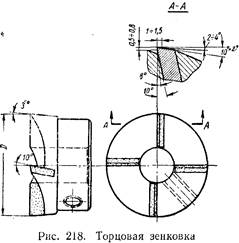

В машиностроении получили распространение для обработки

торцовых поверхностей бобышек, различных приливов и т. д. так назы-

ваемые торцовые зенкеры. В литературе встречается также название

«цековка». Оно относится к торцовым зенкерам.

У этих зенкеров зубья расположены только на торце. На рис. 218

изображен торцовый зенкер небольшого диаметра, который надевается

на цилиндрическую оправку и служит для подрезки торца ступицы

или прилива. Зенкер оснащен пластинками твердого сплава. Зубья

зенкера расположены только

на торцовой поверхности.

При конструировании раз-

вертки необходимо учитывать,

что для точной работы очень

важно правильное закрепле-

ние развертки в шпинделе

станка, которое должно обес-

печить наилучшее совпадение

осей обрабатываемого отвер-

стия и инструмента. Это тре-

бование удовлетворяется при

использовании самоустанав-

ливающихся патронов для

крепления разверток.

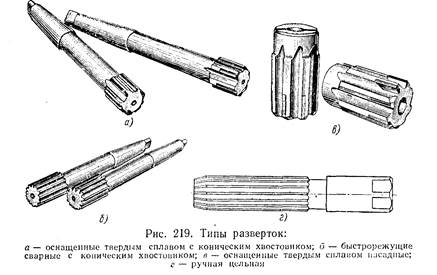

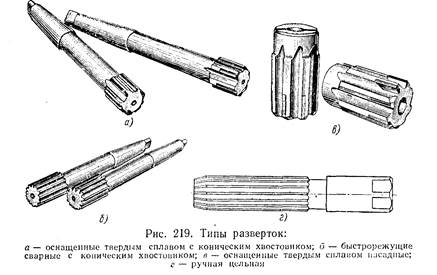

Ручные развертки. Про-

стейший тип и наиболее

распространенный — цельные

цилиндрические развертки с

прямыми канавками (рис. 219, г). Такие развертки изготовляются

из углеродистой стали У12А или из хромистой стали 9ХС.

В ГОСТе 7722—65 приводятся основные размеры цельных ручных

разверток. Недостаток этих разверток — невозможность восстановле-

ния размера после износа развертки.

На рис. 220 и 221 показаны два типа ручных регулируемых раз-

верток, разжимная развертка с шариком и регулируемая раздвижная.

В корпусе / разжимной развертки (рис. 220), изготовленной из стали

9ХС, по центру просверлено отверстие, на одном конце которого наре-

зана резьба; в глубине отверстие имеет конусную часть. В отверстие

развертки вставлен шарик 3 и ввернут регулировочный винт 2. Если

начать ввертывать винт, то он будет нажимать на шарик, который,

в свою очередь, благодаря конусному отверстию будет стремиться раз-

жать стенки отверстия. В средней части корпус развертки снабжен

прорезями. Но мере вдавливания шарика в отверстие корпус развертки

разжимается и увеличивается в диаметре, причем увеличение диаметра

D происходит только в центральной части развертки; размеры диа-

метра D 2 и D3 существенно не изменяются.

Регулирование размера D у раздвижной развертки (рис. 221) осу-

ществляют перемещением ножей 2 по наклонным пазам корпуса /

(отпуская и завертывая переднюю 3 и заднюю 4 крепежные гайки).

Для развертывания конических отверстий часто применяют конусные развертки.

Чем большие конусность, тем труднее развернуть отверстие одной разверткой, поэ-

тому приходится делать несколько разверток. Наиболее распространенные конусные

развертки для инструментальных конусов показаны на рис. 222. В комплект обычно

входят три развертки: черновая, средняя, чистовая.

Машинные развертки, в отличие от ручных, обычно имеют более

короткую рабочую часть и часто меньшее число зубьев.

На рис. 219, а показаны машинные развертки с коническим хвосто-

виком, оснащенные твердым сплавом, а на рис. 219, б — сварные из

быстрорежущей стали. Начиная с 26—30 мм, развертки можно изготов-

лять нес хвостовиком, а насадные. Насадные развертки изготовляются

из легированной инструментальной или быстрорежущей стали; в по-

262

263

264

265

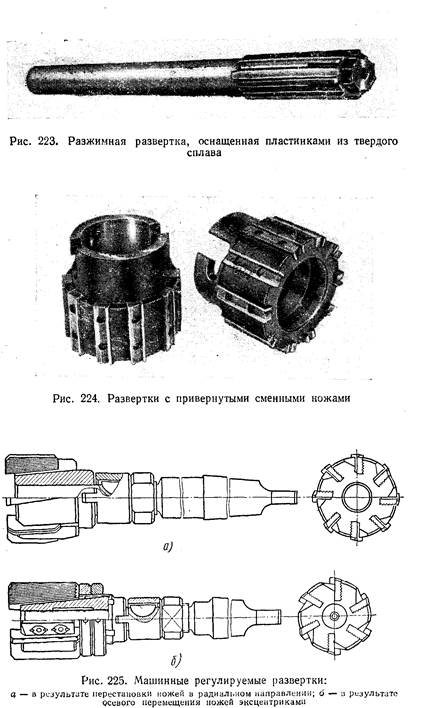

Развертка, показанная на рис. 225, б, имеет пазы с рифленой зад-

ней стороной, в которые вставляются плоские ножи, снабженные

также рифлением с одной стороны; ножи упираются своими торцами

в регулировочные кольца. Вследствие того, что рифления наклонены

к оси развертки под углом 5°, можно увеличить диаметр развертки,

передвигая нож вдоль оси корпуса.

Машинная насадная развертка, изображенная на рис. 226, более

проста по конструкции. В корпусе / развертки профрезерованы на-

клонпые пазы с гладкими параллельными стенками. В них встав-

ляются плоские ножи 2, которые могут быть изготовлены из быстроре-

жущей или из инструментальной стали 9ХС, с припаянными пластин-

ками твердого сплава. Ножи зажимаются в пазах шайбами 3, причем

каждая из них зажимает сразу два ножа. Зажим самих шайб осущест-

вляется винтами 4. Регулирование ножей происходит так же, как

и в описанной выше конструкции, с той только разницей, что поскольку

развертка не имеет рифлений в пазах, нож не может быть поднят на сле-

дующее рифление. Регулировочные кольца 5 и 6 также передвигаются

по резьбе. Для удобства отсчета диаметра при регулировании такие

развертки часто снабжают делениями. При повороте на определенное

деление диаметр развертки увеличивается на определенную величину.

Для обработки точных отверстий ножи развертки после регулирования

должны быть обязательно прошлифованы по диаметру и заточены.

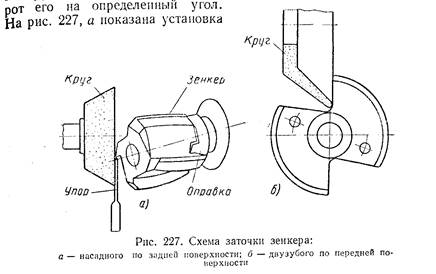

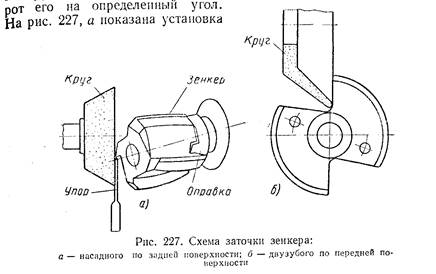

§ 3. ЗАТОЧКА ЗЕНКЕРОВ И РАЗВЕРТОК

Заточка режущей части зенкера или развертки производится в зави-

симости от конструкции зуба по задней или по передней поверхностям.

Зенкеры и развертки в основном снабжаются зубьями, затачивае-

мыми по задней поверхности. Но имеются зенкеры, которые снабжены

266

затылованными зубьями (двузубые), затачиваемыми по передней по-

верхности.

Для затачивания применяются универсально-заточные станки.

Инструмент устанавливается в приспособлении, допускающем пово-

обычного насадного зенкера на заточном станке для затачивания по

задней поверхности зуба. Инструмент насаживается на оправку, уста-

новленную в приспособлении, и подво-

дится к кругу. Для фиксирования зуба

в определенном положении на столе станка устанавливается пере-

движной упор, который упирается в переднюю поверхность зуба.

Затачивание производится чашечным кругом, причем режущая кромка

затачивается доостра.

267

Иначе затачиваются зенкеры с затылованным зубом, например

двузубый зенкер (рис. 227, б). Такой зенкер необходимо перед заточкой

снять с его оправки и поставить на специальную оправку для заточки.

Перед заточкой рекомендуется вершины зубьев прошлифовать, т. е.

коснуться шлифовальным кругом обеих вершин зубьев. Затем на за-

точном станке в поворотном приспособлении, установленном под опре-

деленным углом, затачивают только переднюю поверхность зенкера.

Для заточки применяют тарельчатый или чашечный шлифовальный

круг.

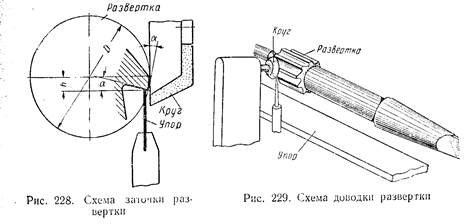

Развертка является чистовым инструментом, поэтому к качеству

заточки ее предъявляются очень высокие требования; рабочие поверх-

ности зубьев развертки должны быть обработаны не ниже 8—9-го

классов чистоты.

На рис. 228 дана схема установки развертки при заточке ее по зад-

ней поверхности. После заточки развертка подвергается доводке.

Лучше доводку разверток производить на специальном точном

доводочном станке чашечным кругом, как показано на рис. 229. Ста-

нок по схеме такой же, как и заточной станок. Развертка устанавли-

вается в центрах, опирается передней поверхностью на упор; доводоч-

ный круг устанавливается на шпинделе станка.

Глава ПРОЦЕСС РЕЗАНИЯ