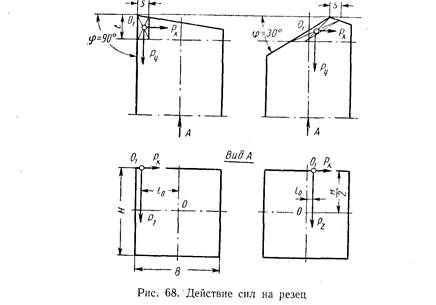

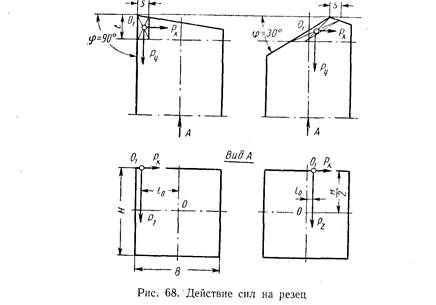

Действие сил на резец. Из рассмотрения сил, действующих

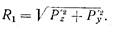

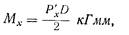

на резец (см. рис. 66), видно, что сила резания Pz изгибает резец

в вертикальной плоскости, сила Ру стремится оттолкнуть резец от

заготовки, а сила Рх стремится изогнуть резец в горизонтальной

плоскости и вывернуть его из резцедержателя. Очевидно, что чем

больше вылет резца /, тем больше будет изгибающий момент:

M изг. = Pzl к Гмм,

тем, следовательно, большим должно быть сечение державки рез-

ца. Во избежание смещения резца от действия сил Ру и Рх он

должен быть прочно закреплен в резцедержателе.

Точка приложения равнодействующей всех сил 01 (или центр

давления стружки на резец) не проходит через центр тяжести се-

чения державки резца О (рис. 68.). На положение центра давле-

ния большое влияние оказывают глубина резания, подача и

геометрические элементы резца (особенно главный угол в плане).

Приближенно центр давления 01 может быть определен как точка

пересечения диагоналей сечения среза г.

Такое положение центра давления по отношению к центру

тяжести сечения державки резца приводит к тому, что сила Рг,

кроме нормальных напряжений от изгибающего момента

и касательных напряжений от перерезывающей силы при изгибе,

создает еще касательные напряжения от крутящего момента

Однако за вылет резца принимают обычно расстояние от края плоскости

опоры до вершины резца, допуская во всех расчетах, что точка приложения сил нахо-

дится в вершине.

Сила Рх, кроме нормальных напряжений от изгибающего мо-

мента и касательных напряжений от перерезывающей силы при

изгибе, создает касательные напряжения от крутящего момента

Сила Ру, кроме сжатия, создает продольный изгиб.

Таким "образом, резец в процессе резания испытывает слож-

ное сопротивление.

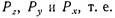

Напряжения, вызванные в державке силами Рг, Ру и Рх,

не должны превышать напряжений, допускаемых материалом

державки по его прочности и жесткости. В практике, однако, при-

нято рассчитывать резец только на плоский изгиб по силе Pz, не

учитывая деформаций от сил Ру и Рх.

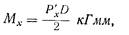

Наряду с напряжениями в державке резца сила Pz создает

большие напряжения и в режущей части инструмента — в пла-

стинке. В зависимости от значения переднего угла пластинка

может испытывать деформации изгиба и среза или деформации

сжатия (см. рис. 116). Для каждого резца сила Р z должна быть

не больше определенной величины, иначе напряжения, вызван-

ные этой силой, достигнут предела прочности пластинки и пла-

стинка разрушится. Это особенно важно для резцов, оснащенных

пластинками из твердых сплавов или из минералокерамических

материалов (вследствие их большей хрупкости).

Силы Pz, Ру и Рх оказывают большое влияние на режу-

щую часть инструмента и в том случае, когда напряжения

не достигли ее предела прочности, так как чем больше эти силы,

тем интенсивнее протекает износ инструмента в процессе ре-

зания.

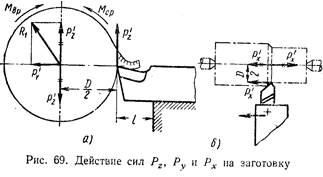

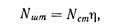

Действие сил на заготовку. Если на резец действует сила Pz,

то на заготовку в месте резания действует сила Pz, равная по

величине силе Pz, но обратная по направлению (рис. 69, а).

Перенося в центр обрабатываемой заготовки две равные и

противоположно направленные силы P ' z, видим, что создается

пара сил и момент сопротивления резанию:

Кроме скручивания заготовки, от действия силы P ' z создается

момент, изгибающий заготовку в вертикальной плоскости.

Для резания необходимо, чтобы момент сопротивления реза-

нию был преодолен вращающим (крутящим) моментом станка,

т. е. вращающий момент станка на выбранной ступени числа

оборотов был бы больше или, в крайнем случае, равен (для расче-

тов) моменту сопротивления резанию;

76

77

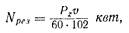

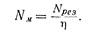

Вращающий момент станка подсчитывается по формуле

где Nwn — мощность на шпинделе в квт;

п — число оборотов шпинделя в минуту.

В свою очередь,

где Ncm — мощность электродвигателя станка;

— к. п. д. станка.

С и л а Р'у изгибает заготовку в горизонтальной плоскости. При

недостаточной жесткости системы СПИД эта сила может вызвать

в процессе резания вибрации. Складываясь с силой Р'г, они

создают силу Rx (рис. 69, а), которая будет вызывать суммарный

изгибающий момент, действующий на обрабатываемую заготовку

и влияющий на точность обработанной поверхности.

Сила

Сила Р'х прижимает  заготовку к переднему центру (рис. 69, б)

заготовку к переднему центру (рис. 69, б)

(или стремится сдвинуть заготовку в осевом направлении при

креплении ее в патроне) и создает момент

который «вывертывает» заготовку из центров.

Численно

Действие сил на станок. Сила резания Рг, будучи наиболь-

шей по своему значению и совпадая с направлением скорости резания,

через резец действует на суппорт и станину. Сила P ' z через за-

готовку действует на центры и заднюю бабку. По этой силе про-

изводится расчет ответственных деталей станка и мощности, за-

трачиваемой на резание (а следовательно, расчет и необходимой

мощности электродвигателя станка).

Радиальная сила Py действует через резец на суппорт и

станину, а сила Р' y через заготовку — на шпиндель, центры и заднюю

бабку станка. По этой силе производится расчет станка на жест-

кость и расчет радиального давления на подшипники шпинделя.

Сила подачи Рх действует через резец на механизм подачи

станка, а сила Р'х через заготовку — на шпиндель и его опоры

в осевом направлении. Сила Рх преодолевается механизмом по-

.дачи станка, а потому в основном по ней и рассчитываются

детали коробки подач 1, фартука и упорные подшипники шпинделя,

а также мощность, потребная для осуществления движения подачи.

Таким образом, силы, действующие в процессе резания, необ-

ходимо знать для правильного расчета и конструирования режу-

щего инструмента, станков и приспособлений, для расчета же-

сткости системы СПИД и. мощности, затрачиваемой на резание.

Знание этих сил нужно и для правильной эксплуатации станка,

инструмента и приспособлений.

§ 4. МОЩНОСТЬ, ЗАТРАЧИВАЕМАЯ НА РЕЗАНИЕ

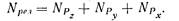

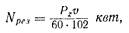

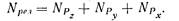

Для того чтобы подсчитать мощность, затрачиваемую на ре-

зание (эффективную мощность), необходимо сложить мощности

на преодоление каждой силы сопротивления

Так как мощность есть работа в секунду, то необходимо, сле-

довательно, каждую силу помножить на соответствующую отно-

сительную скорость перемещения резца и заготовки в направле-

нии действия данной силы (или обратном), введя соответствующие

коэффициенты перехода из минут в секунды (коэффициент 60),

из миллиметров — в метры (коэффициент 1000), из кГм/сек —

в киловатты (коэффициент 102). Тогда

При продольном точении никаких перемещений в направле-

нии действия силы Py или в обратном этому направлению нет,

т. е. vv = 0, "а следовательно, равно нулю и все второе слагаемое.

Третье слагаемое, представляющее собой мощность, затрачиваемую на

движение подачи, мало (1—2% от Nрг), и им можно пренебречь. Тогда

где Рг — в кГ; v — в м/мин.

1 При расчете тягового усилил механизма подачи станка, кроме основной силы

Рх, учитывается также вес движущихся частей и силы трения, возникающие в поверх-

ностях направляющих станины от действия сил Pz и Ру [50].

78

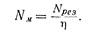

Приняв во внимание к. п. д. станка , легко подсчитать и не-

обходимую (расчетную) мощность электродвигателя:

Для осуществления процесса резания на заданном станке

необходимо, чтобы мощность электродвигателя данного станка

Ncm была больше (или, в крайнем случае, равна) расчетной мощ-

ности 1, т. е. Ncm ³ Nм.

§ 5. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ

НА СИЛЫ Рг, Ру и Рх ПРИ ТОЧЕНИИ

Теоретическими и экспериментальными исследованиями дока-

зано, что на силы Рг, Ру и Рх влияют в основном следующие

факторы: обрабатываемый металл, глубина резания, подача, пе-

редний угол резца (угол резания), главный угол в плане резца,

радиус закругления при вершине резца, смазывающе-охлаждаю-

щие жидкости, скорость резания и износ резца.

Влияние обрабатываемого металла. Физико-механические

свойства обрабатываемого металла и его состояние во многом опре-

деляют процесс стружкообразования и сопутствующие ему деформа-

ции, а следовательно, и силы сопротивления, которые должен пре-

одолеть резец и станок. Чем больше предел прочности при растяже-

нии а„ и твердость НВ обрабатываемого металла, тем больше силы

Pz, Ру и Рх.

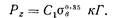

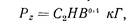

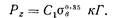

При обработке незакаленных сталей твердосплавными резцами

сила Pf может быть выражена зависимостью

При обработке твердосплавными резцами серых чугунов

где С, иС2 — постоянные  коэффициенты.

коэффициенты.

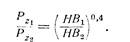

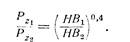

Приведенные зависимости дают возможность иметь следующие

соотношения:

для сталей

для серых чугунов

1 Для кратковременного процесса резания возможна перегрузка электродвига-

теля станка до 25% его номинальной мощности, т. е. 1 ,25 Ncm -'~-- NM; при кратковремен-

ности до I мин перегрузка электродвигателя допускается до 50%.

* Степень влияния b и НВ обрабатываемого металла на силы Ру и Рх см. в спра-

вочниках по режимам резания [51, 52].

Приняв условно за единицу силу при обработке незакаленной

стали со, =75 кГ/мм2, можно получить и поправочные коэффициенты

Км для сталей с другим значением в:

Тогда, зная силу Рп для а0 = 75 кГ/млг, легко определить силу

Рг для другого значения в

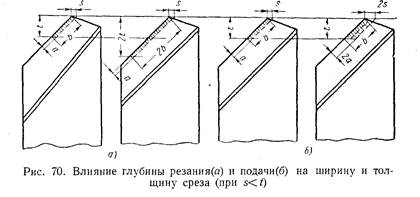

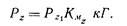

Влияние глубины резания и подачи. Чем больше глубина ре-

зания и подача, тем больше площадь поперечного сечения среза и

объем деформируемого металла, тем, следовательно, больше сопроти-

вление металла стружкообразованию, и процесс резания будет про-

текать с большими силами Pz, Py и Рх.

При продольном точении глубина резания оказывает большее

влияние на силу резания, чем подача. При увеличении глубины

резания, например в 2 раза, ширина среза увеличивается также

в 2 раза (при сохранении значения толщины среза, по рис. 70, а),

а следовательно, во столько же увеличится и нагрузка на резец,

вызываемая силами, действующими на переднюю и заднюю поверх-

ность резца.

Поэтому

Р z = C 1 tx

где.х = 1 для всех обрабатываемых металлов.

При увеличении подачи в 2 раза (рис. 70, б) площадь попереч-

ного сечения среза увеличивается также в 2 раза; при неизменном

значении ширины среза здесь увеличивается в 2 раза толщина, т. е.

увеличиваются лишь элементы, определяющие в основном силы,

действующие на переднюю поверхность резца (силы, действующие

на заднюю поверхность, остаются примерно теми же). Оказывает

80

81

влияние и то, что наибольшие напряжение и деформация по тол-

щине срезаемого слоя имеют место у лезвия резца, т. е. в слоях,

близко расположенных к плоскости среза; по мере удаления слоя

от плоскости среза напряжения и деформации постепенно умень-

шаются, что уменьшает и силы, действующие на резец со стороны

срезаемого слоя. Все это приводит к тому, что с увеличением подачи

(а следовательно, и толщины среза) в 2 раза сила Pz увеличивается

меньше, чем в 2 раза.

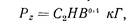

Зависимость силы Рг от подачи можно выразить следующей

формулой:

pz = C2s y,

где у < 1 (при а > 0,1 мм).

При обработке стали и чугуна обычными проходными резцами

у =0,75. При работе отрезными и прорезными резцами у = 1. Раз-

ница в значениях показателя сте-

пени при продольном точении и отре-

зании объясняется тем, что при отре-

зании и прорезании снимаются мень-

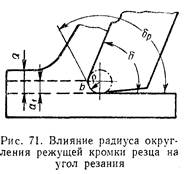

шие толщины среза. При малых же

значениях толщин среза большое

влияние на напряжения и деформа-

ции в срезаемом слое оказывает ра-

диус округления режущей кромки

резца р (рис. 71) в связи с увели-

чением угла резания р.

Так как ширина среза

а толщина среза а = ssin , то

влияние ширины среза аналогично влиянию глубины резания,

а влияние толщины среза аналогично влиянию подачи.

Из приведенных выше зависимостей видно, что при точении

с одинаковой площадью поперечного сечения среза силы резания

будут меньше в случае большей подачи и меньшей глубины резания

(при t ^> s).

Влияние переднего угла. Чем меньше передний угол ли

чем больше угол,резания (так как 90° — , тем тяжелее резцу

врезаться в обрабатываемую заготовку, больше деформация

срезаемого слоя при превращении его в стружку, тем больше, сле-

довательно, и сила резания Рг (рис. 72). Одновременно с силой Рг

будут увеличиваться и силы Pv и Рх, причем по мере увеличения

скорости резания степень возрастания сил с увеличением б умень-

шается.

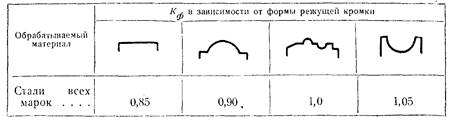

Для повышения прочности и стойкости режущей кромки у рез-

цов с передним углом +елается фаска t под некоторым углом

g =0¸-50см. рис.115 б). При ширине фаски f -£ а силы реза-

ния изменяются незначительно, и размерами фаски и передним углом

на ней можно пренебречь, ведя расчет по переднему углу за фаской

(т. е. по углу При ширине f ^> а (где а — толщина среза в мм)

силы начинают возрастать, и при f ³ За их необходимо рассчитывать

с учетом переднего угла на самой фаске.

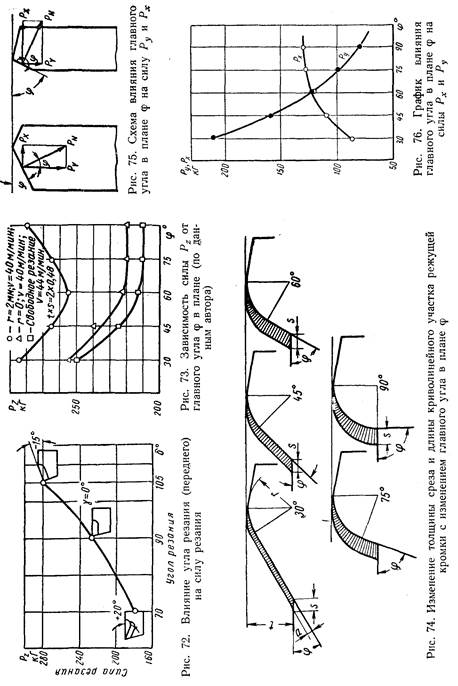

Влияние главного угла в плане. На рис. 73 показана зави-

симость силы Рг от угла при обработке легированной стали

резцом (быстрорежущая сталь Р18) с радиусом закругления при

вершине в плане r = 2 мм, резцом с r = 0 и при свободном резании

(когда в работе принимает участие только прямолинейный уча-

сток главной режущей кромки). Для резца с r = 2 мм сила Pz

сначала уменьшается с увеличением угла ( = 30 -=- 60°), а затем

увеличивается. Такая сложная зависимость объясняется тем, что

при увеличении угла увеличивается толщина среза и длина криво-

линейного участка режущей кромки (рис. 74). С увеличением

толщины среза уменьшаются деформации, характеризуемые ко-

эффициентом усадки стружки k (см. рис. 50), а следовательно (при

одинаковых t и s), уменьшается и сила Рг, тогда как криволинейный

участок режущей кромки вызывает большие деформации, создавая

более тяжелые условия резания, а следовательно, и большую силу.

Для резца с криволинейным участком в диапазоне углов =

= 30 ¸60° увеличение средней толщины среза играет большую роль

в уменьшении деформаций, чем увеличение длины криволинейного

участка, что и приводит к уменьшению силы Рг. На участке, где угол

Ф = 60 ¸90°, увеличение средней толщины среза незначительно,

тогда как длина криволинейного участка продолжает резко возрастать,

что и приводит к увеличению силы Pz; чем больше отношение r tтем

интенсивнее будет это увеличение.

При r = 0 и свободном резании, когда в работе находится

только прямолинейный участок главной режущей кромки и до-

полнительное влияние криволинейного участка режущей кромки

исключено, с повышением толщины среза а (при одной и той же

площади поперечного сечения среза) уменьшается усадка стружки

(см. рис. 50), а следовательно, с увеличением главного угла в пла-

не уменьшаются и силы Рг (см. рис. 73). Это уменьшение идет

резко в диапазоне углов = 30 ¸75°. На участке, где = 75 ¸90°,

сила Pz практически остается постоянной, так как увеличение тол-

щины среза с увеличением угла ф в этом диапазоне незначительно

(около 4%).

С увеличением скорости резания влияние криволинейного участка

режущей кромки в диапазоне = 60 ¸90° сказывается в меньшей

степени, а потому для твердосплавных резцов (работающих с относи-

тельно высокими скоростями резания) в диапазоне углов = 60 ¸90°

сила Р z практически остается постоянной.

При резании чугуна, имеющего слабую способность к пластиче-

скому деформированию, прирост длины криволинейного участка при

j = 60 ¸90° практически не будет сказываться и наблюдается даже

некоторое падение силы Рг.

83

Изменение главного угла в плане влияет на силы Ру и Рх в сле-

дующем соотношении (рис. 75):

т. е. с увеличением главного угла в плане сила Ру резко уменьшается,

а сила Рх увеличивается (рис. 76).

Влияние радиуса закругления при вершине резца. На рис. 77

дано изменение сил Pz, Pv и Рх с увеличением радиуса закругления

при вершине резца.

Чем больше г, тем больше длина криво-

линейного участка режущей кромки (см.

рис. 47), тем больше деформации (см. рис. 46),

тем, следовательно, больше и сила Pz.

Точки криволинейного (закругленного)

участка режущей кромки имеют меньшее

(переменное) значение угла ср, т. е. увеличение

г подобно уменьшению угла ф; поэтому при

увеличении г сила Ру увеличивается, а сила

Рх уменьшается (рис. 77). Математически

влияние г на силы Рг, Ру и Рх может быть

выражено так:

При обработке сталей ху =0,1; х2 =0,3; х3 =0,3; при обработке

чугунов xt =0,07; х2 =0,2; х3 =0,2 [53].

Из приведенных зависимостей видно, что увеличение радиуса

закругления резца в большей степени влияет на увеличение радиаль-

ной силы Р,ив меньшей — на увеличение силы Рг. Поэтому, в целях

уменьшения вибраций рекомендуется наряду с увеличением главного

угла в плане уменьшать и радиус закругления резца при вершине;

как первое, так и второе способствует снижению силы Ру.

Влияние смазывающе-охлаждающих жидкостей. Выше было пока-

зано, что смазывающе-охлаждающие жидкости, применяемые при ре-

зании металлов, оказывают влияние не только на понижение темпе-

ратуры нагрева инструмента, но и на уменьшение трения, облегчение

процесса стружкообразования, а следовательно, и на снижение сил,

действующих на инструмент.

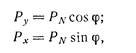

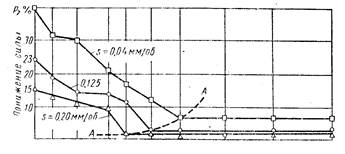

На рис. 78 в логарифмических координатах показана зависимость

силы резания Рг от толщины среза при обработке стали 20 всухую и

с применением поверхностно-неактивной (очищенный керосин) и ак-

тивных жидкостей. На рис. 78 видно, что поверхностно-активные жид-

кости уменьшаютсилу Рг, причем наибольшее уменьшение наблю-

85

дается при тонких стружках. По мере увеличения толщины среза ли-

нии сближаются, т. е. разница в значениях силы Рг при обработке

всухую и с применением жидкости уменьшается. Это же явление

можно видеть на рис. 79, где при скорости резания 3,7 м/мин и подаче

(толщине среза) 0,04 мм/об поверхност-

но-активная жидкость по сравнению

с обработкой всухую снижает силу Рг

на 40%, тогда как при подаче

0,125 мм/об это снижение составляет

23%, а лри подаче 0,20 мм/об — 15%.

Положительный эффект от примене-

ния смазывающе-охлаждающей жидко-

сти уменьшается и при повышении ско-

рости резания. Если при скорости реза-

ния 3,7 м/мин (подача 0,04 мм/об)

уменьшение силы Рг составляет 40%,

то при скорости 93 м/мин это уменьше-

ние составляет 6%. Подобная картина

наблюдается и при других подачах,

причем чем больше подача, тем меньше

скорость резания, при которой про-

падает эффект от применения жидкости

(кривая АА).

Средние коэффициенты Кт уменьше-

ния силы резания Рг в зависимости от

рода смазывающе-охлаждающей жидко-

сти: растительные масла 0,7; осерненные масла (сульфофрезолы) 0,8;

минеральные масла 0,9; активированные эмульсии 0,85; эмульсии 0,95;

вода 1; работа всухую 1.

Влияние скорости резания. На рис. 40 была показана зависимость угла резания

(с учетом образования нароста), усадки стружки, силы резания Рг и коэффициента

трения от изменения скорости резания. Из этой зависимости следует, что сила Рг,

начиная со скорости резания 3— 5 м/мин, уменьшается, затем при v = 20 -+5 м/мин

увеличивается и, наконец, снова уменьшается (вторая точка перегиба). По данным

авторов сила резания Рг сначала уменьшается, потому что начинается процесс на-

ростообразования и угол резания у нароста меньше, чем угол резания у резца

(см. рис. 36). Наименьшее значение Рг соответствует зоне усиленного наростообра-

зования. При дальнейшем увеличении скорости резания наростообразование умень-

шается, угол увеличивается, приближаясь к углу резания резца, полученному

при заточке. В связи с этим увеличивается и сила Рг. При дальнейшем увеличении

скорости резания нароста не будет и сила Pz снова будет уменьшаться за счет сниже-

ния коэффициента трения.

На изменение силы резания с изменением скорости резания влияет и то, что

в процессе деформации обрабатываемого металла действуют два противоположных

фактора: упрочнение и разупрочнение (отдых). В зависимости от условий резания

может преобладать или первый фактор, вызывающий повышение предела текучести

и прочности, или второй, наоборот, снижающий эти характеристики обрабатываемого

металла.

Уменьшение Рг с увеличением скорости резания (скорости деформации) вызы-

вается также уменьшением объема деформируемой зоны, распространяющейся в за-

готовке от воздействия резца (см. рис. 32).

86

Из графиков (см. рис. 40) видно, что зависимость силы резания от скорости реза-

ния аналогична зависимости усадки стружки от скорости резания, т. е. чем с боль-

шими деформациями по условиям работы будет протекать процесс стружкообразова-

ния, тем большую силу необходимо приложить к резцу для осуществления этого

процесса. Таким образом, по характеру изменения усадки стружки можно судить

о характере изменения силы Рг, действующей на резец в процессе стружкообразо-

вания.

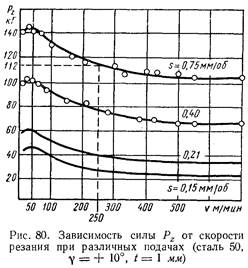

В настоящее время токарная обработка производится на высоких

скоростях резания, а потому рассмотрим влияние скорости резания

3.7 15 30 49 "б0 75 93 ПО 150 v м/мин

Рис. 79. Понижение силы Рг при применении поверхностно-

активной жидкости (по сравнению с обработкой всухую)

в зависимости от скорости резания, сталь А12 (по данным

автора)

на силы, начиная со скорости 50 м/мин. Сила Рг с v» 50 м/мин

обычно уменьшается, причем это уменьшение продолжается до скорости

резания 400—500 м/мин (рис. 80), после чего процесс резания стаби-

лизируется и сила Рг при дальнейшем увеличении скорости практи-

чески остается постоянной [54].

Таким образом, в диапазоне v = 50 ¸500 м/мин существует за-

висимость

где С — постоянный коэффициент, зависящий от условий обработки

(материала, геометрии режущего инструмента, смазывающе-

охлаждающей жидкости и др.);

п — показатель степени, характеризующий влияние скорости ре-

зания на силу Pz зависит в основном от обрабатываемого

металла, угла резания и толщины среза (п = 0,10 ¸0,26);

чем пластичнее металл, больше угол резания и больше тол-

щина среза, тем больше п.

Аналогично Рг с изменением скорости резания изменяются и силы

Ру И Рх.

87

Значения п, = 0,18 ¸ 0,3; п2 = 0,22 -¸ 0,4.

Приведенная зависимость и значение показателей степени отно-

сятся к обработке углеродистых и легированных сталей твердостью

H RC < 55. По данным д-ра техн. наук проф. А. Я. Малкина при об-

работке закаленной стали с

HRC > 55 сила Рг почти не

зависит от скорости резания, а

сила Ру возрастает с увеличе-

нием скорости резания [55].

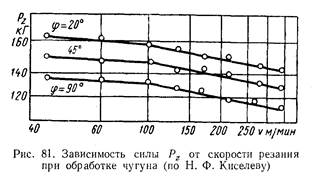

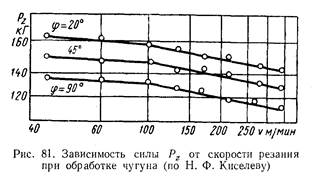

На рис. 81 в логарифми-

ческих координатах показана

зависимость силы резания Pz

от скорости резания при

обработке твердосплавным

(ВК.8) резцом серого чугуна

(НВ = 193) с глубиной реза-

ния 2 мм и подачей 0,38 мм/об.

Здесь также наблюдается не-

которое уменьшение силы Рх

с увеличением скорости ре-

зания.

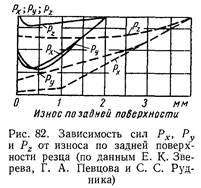

Влияние износа резца. Об-

щим случаем износа резцов

является износ по задней и

передней поверхностям (см. рис. 95). Наиболее характерным и чаще

всего лимитирующим является износ по задней поверхности А,

характеризуемый высотой площадки, которая имеет задний угол,

равный 0°. Чем больше эта площадка (результат износа), тем больше

трение резца о заготовку, тем больше и силы резания.

На рис. 82 показана зависимость сил Pz, Py и Рх от износа по зад-

ней поверхности резца при обработке сталей, стального литья, ков-

кого чугуна (сплошные линии) и серого чугуна (штриховые линии).

Из рис. 82 видно, что при обработке сталей силы резания по мере за-

88

тупления резца по задней поверхности сначала уменьшаются. Это

объясняется тем, что наряду с износом по задней поверхности проис-

ходит износ и по передней поверхности (в виде лунки). Такая лунка

имеет увеличенное значение переднего угла, что приводит к некото-

рому уменьшению сил резания. При дальнейшем износе (начиная

с h 3 = 0,2 ¸ 0,4 мм) более резко на-

чинает сказываться износ по задней

поверхности и силы резания растут.

При обработке серого чугуна,

когда (вследствие стружки надлома)

лунка в первый период работы почти

не образуется, имеет место повышение

сил резания с самого начала износа

по задней поверхности (особенно сил

Рх и Ру).

заготовку к переднему центру (рис. 69, б)

заготовку к переднему центру (рис. 69, б)

коэффициенты.

коэффициенты.