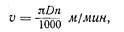

Скорость резания — величина перемещения точки режу-

щей кромки относительно поверхности резания в единицу времени

в процессе осуществления главного движения 1.

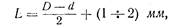

При токарной обработке, когда обрабатываемая заготовка

диаметром D мм (диаметр обработанной поверхности D 0 мм, см.

рис. 16) вращается с некоторым числом оборотов п в минуту, ско-

рость резания в точках режущей кромки МК будет величиной пе-

ременной. Однако в расчетах скорости резания принимается ее

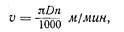

максимальное значение, определяемое по формуле

где D — наибольший диаметр поверхности резания в мм.

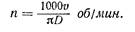

Из приведенной формулы легко определить число оборотов

| 1 При более строгом определении скорость резания — функция окружной

скорости вращения заготовки и скорости перемещения резца (продольной по-

дачи) [12J

|

При продольном точении скорость резания имеет постоянную

величину на протяжении всего времени резания (если диаметр за-

готовки вдоль всей ее длины одинаков, а число оборотов неизмен-

но). При подрезке

же торца, когда резец

перемещается от перифе-

рии заготовки к центру

или, наоборот, от центра

к периферии, скорость

резания при постоянном

числе оборотов перемен-

на. Она имеет наиболь-

шее значение у перифе-

рии и равна нулю в цент-

ре (рис. 17). Однако и в

этом случае в расчет

принимается максималь-

ная скорость резания,

соответствующая диа-

метру D.

При растачивании (см. рис. 13) скорость резания также рассчиты-

вается по наибольшему диаметру поверхности резания (в данном слу-

чае — по диаметру обработанной поверхности).

Подача (точнее, скорость подачи) — величина перемещения

режущей кромки относительно обработанной поверхности в еди-

ницу времени (или величину, ей эквивалентную) в направлении движе-

ния подачи.

При токарной обработке различают продольную подачу,

когда резец перемещается в направлении, параллельном оси заго-

товки (см. рис. 16); п о п е р е ч ну ю подачу, когда резец переме-

щается в направлении, перпендикулярном к оси заготовки (см. рис. 17),

и наклонную — под углом к оси заготовки (например, при обта-

чивании конической поверхности).

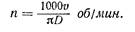

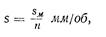

Различают минутную подачу, т. е. величину относительного

перемещения резца за 1 мин, и подачу за один оборот заго-

товки, т. е. величину относительного перемещения резца за время

одного оборота заготовки (из положения / резец переместился в по-

ложение //, рис. 16). Минутная подача обозначается sM в мм!мин,

а подача за один оборот — s в мм/об. Между ними существует сле-

дующая зависимость:

где п — число оборотов заготовки в минуту.

Г л у б и н а резания — величина срезаемого слоя за один

проход, измеренная в направлении, перпендикулярном к обработан-

ной поверхности (см. рис. 16). Глубина резания всегда перпенди-

кулярна направлению движения подачи, и при наружном продоль-

ном течении она представляет собой полуразность между диаметром

заготовки и диаметром обработанной поверхности, полученной после

одного прохода:

При растачивании глубина резания определяется как полураз-

ность между диаметром отверстия после обработки и диаметром от-

верстия до обработки (см. рис. 13).

При подрезке (см. рис. 17) за глубину резания принимается вели-

чина срезаемого слоя, измеренная в направлении, перпендикуляр-

ном к обработанному торцу (к обработанной поверхности); при отре-

зании (см. рис. 14) глубина резания равна ширине отрезного резца

(ширине канавки).

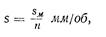

§ 2. ШИРИНА, ТОЛЩИНА И ПЛОЩАДЬ

ПОПЕРЕЧНОГО СЕЧЕНИЯ СРЕЗА

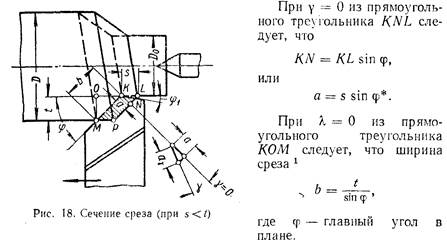

Ширина среза b — расстояние между обрабатываемой и

обработанной поверхностями, измеренное вдоль режущей кромки

(рис. 18).

28

29

Тол щ ина среза (7- расстояние между двумя последова-

тельными положениями поверхности резания, измеренное в направ-

лении, перпендикулярном к режущей кромке в плоскости передней

поверхности резца.

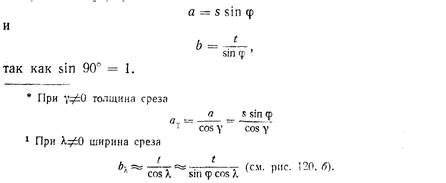

Рассмотрим зависимость между толщиной среза а и подачей s,

между шириной среза b и глубиной резания / при s < t (см.

рис. 18).

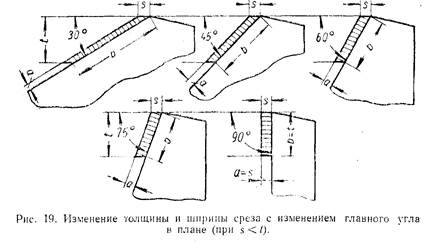

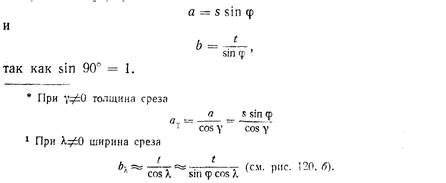

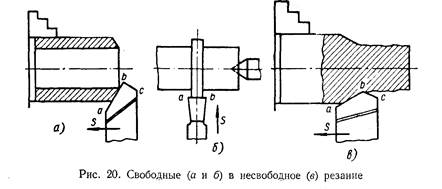

Из приведенных формул видно, что при постоянных подаче s и

глубине резания t с увеличением главного угла в плане <р толщина

среза увеличивается, а ширина уменьшается. На рис. 19 графичес-

ки показано изменение толщины и ширины среза при увеличении

главного угла в плане от 30 до 90°. При ср = 90° толщина среза а

равна подаче s, а ширина среза Ь равна глубине резания t. Это же

следует и из формул.

При обычных подсчетах толщины и ширины среза влияние углов и можно

не учитывать; при проведении исследовательских работ, когда это может влиять

на точность измерений или подсчетов, поправку на углы и необходимо принимать

во внимание.

Глубина резания и подача характеризуют процесс резания в ос-

новном с технологической (производственной) его стороны.

Толщина и ширина среза более полно, чем глубина резания и

подача, характеризуют и объясняют физическую сторону процесса

резания. В зависимости от соотношения между подачей и глубиной

резания принято называть срез п р я ы ы м, когда s < t, квадрат-

н ы м, когда s = t, и о б р а т н ы м, когда s > t.

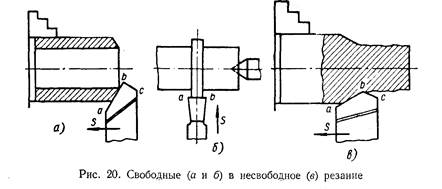

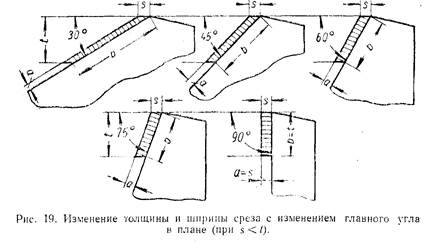

Площадь поперечного сечения среза PLKM

(см. рис. 18)

f = ab = ts мм 2.

Вследствие увеличенной толщины (и немного ширины) стружки

площадь поперечного сечения стружки (срезанного слоя) будет

больше площади поперечного сечения среза (см. стр. 53). Площадь

поперечного сечения среза f = а b ммг представляет собой площадь

номинального или расчетного сече и и я. Однако номиналь-

ное сечение получается только при свободном резании (когда в ра-

боте принимает участие лишь главная режущая кромка, рис. 20, а и б),

или в случае, когда резец имеет площадку со вспомогательным уг-

лом в плане = 0 и длина площадки больше подачи. В этих

случаях резец будет снимать весь предназначенный для среза-

ния слой, не оставляя на обработанной поверхности остаточных

гребешков.

1 При так называемом несвободном резании наряду с главной режущей

кромкой u b в работе принимает участие и вспомогательная режущая кромка

be (рис. 20, а).

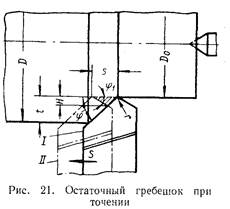

При несвободном резании (рис. 20, в) на обработанной поверх-

ности остаются гребешки, размеры которых зависят от подачи,

радиуса закругления при вершине резца и главного и вспомога-

тельного углов в плане. Это хорошо показано на рис. 21, где за

один оборот заготовки резец переместился на величину подачи s и

из положения / перешел в положение //, оставив на обработанной

поверхности гребешок высо-

той H.

Если обозначить действи-

тельное сечение среза через f 0

площадь остаточных гребеш-

ков через f 2 то

Высота остаточных гребеш-

ков во многом определяет ве-

личину шероховатостей (мик-

рогеометрию) обработанной

поверхности: чем меньше вы-

сота Н, тем выше чистота (см.

стр. 63) обработанной поверх-

ности (меньше шероховатость).

Объем стружки, снятой за 1 мин работы, может быть вы-

числен по формуле

Q = vts см3/мин.

ШТУЧНОЕ И МАШИННОЕ ВРЕМЯ

Время на проведение определенной операции над одной заго-

товкой Тш складывается из следующих элементов:

где Тшт — штучное время в мин;

Т0 — основное (технологическое) время-в мин;

Тв — вспомогательное время в мин;

Т0бс — время на обслуживание рабочего места в мин;

Тотд — время перерывов на отдых и личные надобности в мин.

Основное (технологическое) время — это время, в

течение которого происходит процесс снятия стружки. При работе

на станке основное (технологическое) время может быть машинным

и машинно-ручным.

Машинное время — время, в течение которого происхо-

дит процесс снятия стружки без непосредственного участия рабо-

чего (например, время на обтачивание валика на токарном станке

при включенной механической подаче). В дальнейшем это время

будем обозначать через Тм.

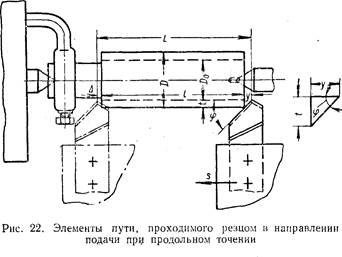

При токарной обработке машинное время за один проход

может быть подсчитано по формуле

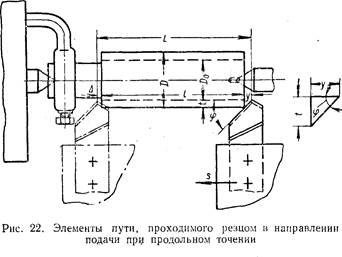

где L — величина пути инструмента в направлении подачи в мм;

п -— число оборотов заготовки (шпинделя) в минуту;

s — подача в мм/об.

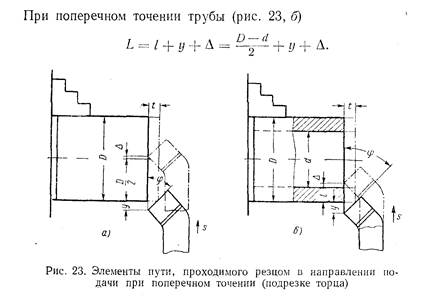

В свою очередь (рис. 22)

32

В. А. Аршинов 33

где /— размер обработанной поверхности в направлении подачи

в мм;

у — величина врезания в мм;

— выход режущего инструмента (перебег) в мм; =

= 1¸2 мм.

Величина врезания у определяется из прямоугольного треуголь-

ника (рис. 22, справа):

у — tc tg .мм,

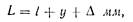

При поперечном точении валика (рис. 23, а)

Как и при продольном обтачивании, при поперечном точении

отогнутым резцом

При отрезке (разрезке) валика отрезным резцом с режущей

кромкой, параллельной оси (см. рис. 24, а)

При работе резцом с наклонной режущей кромкой (рис. 24, б)

34

При отрезке (разрезке) трубы резцом с режущей кромкой, па-

раллельной оси (рис. 24, s),

а резцом с наклонной режущей кромкой

Если при обработке заготовки приходится делать несколько про-

ходов при условии, что все они совершаются с одинаковым числом

оборотов и подачей, то машинное время

где i — число проходов.

Количество проходов зависит от припуска1 на обработку, и ес-

ли предположить, что каждый проход совершается с одинаковой

глубиной резания (в практике последний проход, точнее переход,

производится с меньшей глубиной, чем предыдущие), то

где h — припуск на обработку на сторону в мм;

t — глубина резания в мм.

Подставив в формулу машинного времени выражение для чис-

ла проходов, получим

1 Под припуском подразумевается слой металла, который необходимо срезать

с заданной заготовки.

35

Машинное время при работе на универсально-токарных стан-

ках составляет 35—50% штучного. Уменьшение машинного време-

ни — важный фактор в повышении производительности труда.

Из формулы видно, что Тм можно уменьшить, с одной стороны,

за счет уменьшения L и h, с другой, за счет увеличения t, s, n (v).

Величина L зависит от размера обработанной поверхности

(размера готовой детали), и при одноинструментной обработке

уменьшение L может иметь место лишь за счет уменьшения вели-

чины врезания и величины выхода режущего инструмента. Боль-

шое влияние на уменьшение L достигается многоинструментной

обработкой, когда применяются, например, одновременно два рез-

ца; длина L в этом случае разбивается на два участка размером

Чем меньше припуск на обработку h, т. е. чем ближе заготов-

Чем меньше припуск на обработку h, т. е. чем ближе заготов-

ка по своей форме и размерам к форме и размерам детали, тем

меньше металла будет переведено в стружку, тем более благопри-

ятны условия для срезания припуска за один проход, тем меньше,

следовательно, будет затрачено времени на получение готовой детали

и ниже ее себестоимость.

На увеличение же основных элементов режима резания —

глубины, подачи и скорости (числа оборотов) влияет ряд факторов,

которые изучаются в курсе «Резание металлов и режущий инструмент»

и будут рассмотрены ниже.

Машинно-ручное время — это время, в течение которого на станке

происходит процесс снятия стружки с непосредственным участием рабочего (напри-

мер, время на подрезку торца валика на токарном станке с ручной подачей).

Вспомогательное время — это время на установку, закрепление

и снятие заготовки и готовой детали; на пуск и остановку станка; на изменение

чисел оборотов станка и величины подачи; на установку и подвод к заготовке режу-

щего инструмента; время на промер заготовки и готовой детали и т. д.

Время на обслуживание рабочего места — время на уход

за рабочим местом при выполнении данной работы. Сюда входит время на подна-

ладку и регулирование станка в процессе работы; время на правку инструмента,

на его смену вследствие затупления и на его раскладку и уборку в начале и в конце

смены; время на чистку и смазку станка.

Время перерывов на личные надобности рабочего преду-

сматривается для всех видов работ. При выполнении физически тяжелых и утоми-

тельных работ предусматривается еще время и на отдых. Время на естественные на-

добности и отдых, как и время на обслуживание рабочего места, дается в процент-

ном отношении от основного и вспомогательного времени.

Чем меньше припуск на обработку h, т. е. чем ближе заготов-

Чем меньше припуск на обработку h, т. е. чем ближе заготов-