Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет элементов рулевого управления⇐ ПредыдущаяСтр 20 из 20

Нагрузки и напряжения, действующие в деталях рулевого управления можно рассчитать, задавая максимальное усилие на рулевом колесе или определяя это усилие по максимальному сопротивлению повороту управляемых колес автомобиля на месте (что более целесообразно). Эти нагрузки являются статическими. В рулевом механизме рассчитывают рулевое колесо, рулевой вал и рулевую передачу. Максимальное усилие на рулевом колесе для рулевых управлений без усилителей – При расчете максимального усилия на рулевом колесе по максимальному сопротивлению повороту управляемых колес на месте момент сопротивления повороту можно определить по эмпирической зависимости:

где Усилие на рулевом колесе для поворота на месте рассчитывают по формуле:

где По заданному или найденному усилию на рулевом колесе рассчитывают нагрузки и напряжения в деталях рулевого управления. Спицырулевого колеса рассчитывают на изгиб, предполагая при этом, что усилие на рулевом колесе распределяется между спицами поровну. Напряжения изгиба спиц определяют по формуле:

где Рулевой вал обычно выполняют трубчатым. Вал работает на кручение, нагружаясь моментом:

Напряжения кручения трубчатого вала рассчитывают по формуле:

где Допустимые напряжения кручения рулевого вала – [ Рулевой вал проверяют также на жесткость по углу закручивания:

где Допустимый угол закручивания – [ В червячно-роликовой рулевой передаче глобоидный червяк и ролик рассчитывают на сжатие, контактные напряжения в зацеплении при котором определяют по формуле:

где Осевую силу, действующую на червяк, рассчитывают по формуле:

где Площадь контакта одного гребня ролика с червяком можно определить по формуле:

где

В винтореечной передаче пара «винт – шариковая гайка» проверяется на сжатие с учетом радиальной нагрузки на один шарик:

где Прочность шарика определяют по контактным напряжениям, рассчитываемым по формуле:

где Допустимые контактные напряжения [ В паре «рейка – сектор» рассчитывают зубья на изгиб и контактные напряжения аналогично цилиндрическому зацеплению. При этом окружное усилие на зубьях сектора (при отсутствии или неработающем усилителе) определяют по формуле:

где Допустимые напряжения – [ Реечную рулевую передачу рассчитывают аналогично. В рулевом приводе рассчитывают вал рулевой сошки, рулевую сошку, палец рулевой сошки, продольную и поперечную рулевые тяги, поворотный рычаг и рычаги поворотных кулаков (поворотных цапф). Вал рулевой сошки рассчитывают на кручение. При отсутствии усилителя напряжения вала сошки определяют по формуле:

где

Допустимые напряжения – [ Расчет сошки проводят на изгиб и кручение в опасном сечении А - А. При отсутствии усилителя максимальную силу, действующую на шаровой палец от продольной рулевой тяги, рассчитывают по формуле:

где Напряжения изгиба сошки определяют по формуле:

где Напряжения кручения сошки определяют по формуле:

где Допустимые напряжения [ Шаровой палец сошки рассчитывают на изгиб и срез в опасном сечении Б - Б и на смятие между сухарями продольной рулевой тяги. Напряжения изгиба пальца сошки рассчитывают по формуле:

где e – плечо изгиба пальца; Напряжения среза пальца определяют по формуле:

Напряжения смятия пальца рассчитывают по формуле:

где Допустимые напряжения – [ Расчет шаровых пальцев продольной и поперечной рулевых тяг проводится аналогично расчету шарового пальца рулевой сошки с учетом действующих нагрузок на каждый палец. Продольную рулевую тягу рассчитывают на сжатие и продольный изгиб.

где При продольном изгибе в тяге возникают критические напряжения, которые рассчитывают по формуле:

где Запас устойчивости тяги можно определить по формуле:

Запас устойчивости тяги должен составлять – Поперечная рулевая тяга нагружается силой:

где Поперечную рулевую тягу рассчитывают на сжатие и продольный изгиб так же, как и продольную рулевую тягу. Поворотный рычаг рассчитывают на изгиб и кручение. Напряжения изгиба определяют по формуле:

Напряжения кручения рассчитывают по формуле:

Допустимые напряжения – [ Рычаги поворотных кулаков также рассчитывают на изгиб и кручение. Напряжения изгиба определяют по формуле:

Напряжения кручения рассчитывают по формуле:

Таким образом, при отсутствии усилителя в основе прочностного расчета деталей рулевого управления лежит максимальное усилие на рулевом колесе. При наличии усилителя детали рулевого привода, расположенные между усилителем и управляемыми колесами, нагружены, кроме того, усилием, развиваемым усилителем, что необходимо учитывать при проведении расчетов.

Расчет усилителя обычно включает в себя следующие этапы: 1. выбор типа и компоновки усилителя; 2. статический расчет – определение сил и перемещений, размеров гидроцилиндра и распределительного устройства, центрирующих пружин и площадей реактивных камер; 3. динамический расчет – определение времени включения усилителя, анализ колебаний и устойчивости работы усилителя; 4. гидравлический расчет – определение производительности насоса, диаметров трубопроводов и т.п. В качестве контрольных нагрузок, действующих на детали рулевого управления, могут быть взяты нагрузки, возникающие при наездах управляемых колес на дорожные неровности, а также нагрузки, возникающие в рулевом приводе, например, при торможении из-за неодинаковых тормозных сил на управляемых колесах или при разрыве шины одного из управляемых колес. Данные дополнительные расчеты позволяют полнее оценить прочностные характеристики деталей рулевого управления.

ТОРМОЗНЫЕ СИСТЕМЫ

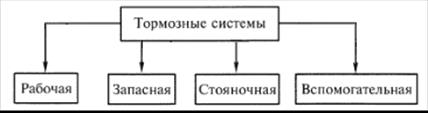

Назначение. Классификация. Требования Тормозные системы служат для создания и изменения искусственного сопротивления движению, что позволяет снижать скорость движения автомобиля вплоть до полной остановки и обеспечивать его неподвижность во время стоянки. Современные автомобили, за исключением специально оговоренных, должны иметь рабочую, запасную и стояночную тормозные системы. Некоторые автомобили оборудуются дополнительно вспомогательной тормозной системой. Эти системы могут иметь общие элементы, но должны иметь не менее двух независимых органов управления.

Каждая тормозная система состоит из тормозных механизмов и тормозного привода.

Наиболее широкое распространение на автомобилях получили фрикционные тормозные механизмы (дисковые и барабанные). Дисковые тормозные механизмы применяются для передних и задних колес легковых автомобилей большого класса и для передних колес легковых автомобилей малого и среднего классов. На легковых автомобилях малого и среднего классов для задних колес чаще всего используются барабанные тормозные механизмы. На грузовых автомобилях, независимо от их грузоподъемности, устанавливают барабанные тормозные механизмы. Лишь в последние годы наметилась тенденция использования дисковых тормозных механизмов и для грузовых автомобилей.

Тормозной приводслужит для передачи силы, создаваемой водителем на органе управления (педали или рычаге), к тормозным механизмам или для управления посторонним источником энергии, приводящим в действие тормозные механизмы.

Механический привод, вследствие своей постоянной жесткости имеет неограниченное время действия и поэтому всегда используется в качестве привода стояночной тормозной системы. Гидравлический и пневматический приводы получили преимущественное распространение для рабочей тормозной системы. Гидравлический привод используется на автомобилях с полной массой, не превышающей 7 ÷ 8 т. Пневматический привод применяют в тех случаях, когда гидропривод при нормативном усилии на тормозной педали не может обеспечить необходимую эффективность торможения, а также для автопоездов, вследствие простоты привода тормозных механизмов прицепа. На автомобилях большой грузоподъемности и длинномерных автопоездах используются также комбинированные приводы (гидропневматический, электропневматический). К тормозным системам, как к важнейшему средству обеспечения активной безопасности автомобиля, предъявляются повышенные требования и их регламентация является предметом ряда международных документов (Правила №13 ЕЭК ООН). Требования к тормозным системам: 1. минимальный тормозной путь или максимальное установившееся замедление при торможении; 2. сохранение устойчивости при торможении; 3. стабильность тормозных свойств при неоднократных торможениях; 4. минимальное время срабатывания тормозного привода; 5. силовое следящее действие тормозного привода, т.е. пропорциональность между усилием на педали и тормозными силами на колесах; 6. легкость управления тормозными системами; 7. отсутствие органолептических явлений (слуховых, обонятельных); 8. надежность всех элементов тормозных систем, основные элементы (тормозная педаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса, должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы; 9. общие требования. Требование высокой эффективности, прежде всего, относится к рабочей тормозной системе и обеспечивается в основном за счет тормозных механизмов, установленных во все колеса автомобиля (автопоезда). Применение регуляторов тормозных сил и антиблокировочных систем повышает эффективность рабочей тормозной системы. В идеальном случае эффективность тормозных систем и, прежде всего, рабочей тормозной системы должна быть не только высокой, но и приблизительно одинаковой для всех типов автомобилей. На самом деле этого пока добиться не удается. Наибольшей эффективностью (наименьшим тормозным путем) обладают легковые автомобили, наименьшей эффективностью (наибольшим тормозным путем) – автопоезда.

Необходимыми условиями получения минимального тормозного пути являются минимальное время срабатывания тормозного привода, одновременное торможение всех колес автомобиля, возможность доведения тормозных сил на всех колесах автомобиля до максимального значения по сцеплению и обеспечение необходимого распределения тормозных сил между колесами автомобиля в соответствии с нагрузками на колеса. Сохранение устойчивости при торможении повышает эффективность торможения автомобиля на дорогах с малым коэффициентом сцепления и способствует повышению безопасности движения. Для выполнения указанного требования необходимо, чтобы тормозные силы на левых и правых колесах автомобиля при торможении были одинаковы и распределялись между передними и задними колесами в соответствии с приходящимися на них нагрузками или пропорционально нормальным реакциям на колесах: Такая пропорциональность между тормозными силами и нагрузками на передних и задних колесах может быть достигнута различными способами, например, с помощью регуляторов тормозных сил, которые регулируют тормозные силы на колесах моста в зависимости от нагрузки, приходящейся на мост, или антиблокировочных систем. Синхронность увеличения и уменьшения тормозного момента обеспечивается высоким качеством работы тормозного привода, а также одинаковым состоянием тормозных механизмов. Необходимость стабильности тормозных свойств при неоднократных торможениях связана с нагревом тормозных механизмов во время торможения и возможным нарушением их действия при нагреве. Стабильность тормозных свойств при неоднократных торможениях автомобиля может быть обеспечена, если тормозные накладки будут иметь коэффициент трения, мало зависящий от скорости скольжения, нагрева и попадания на них воды. Стабильные значения коэффициента трения обеспечиваются подбором пар трения в тормозных механизмах при проектировании автомобиля. Хороший отвод теплоты от пар трения тормозных механизмов рабочей тормозной системы необходим при частых и длительных притормаживаниях. Это обеспечивается применением различных каналов и оребрений, увеличивающих обдув воздухом пар трения. Время срабатывания тормозной системы также оказывает существенное влияние на тормозной путь автомобиля и, следовательно, на безопасность движения. Время срабатывания тормозной системы зависит от типа тормозных механизмов и типа тормозного привода. Легкость и удобство управления тормозными системами необходима для облегчения работы водителя, усложняющейся из-за частых торможений автомобиля, особенно в условиях города и в горных условиях. Легкость и удобство управления определяются удобным расположением органа управления (педали, рукоятки) и величиной его полного хода, невысокими значениями усилия, необходимого для перемещения органа управления. Применение усилителя облегчает работу водителя. Легкость управления достигается также соответствующим выбором передаточных чисел тормозной системы, жесткостью тормозного привода и малыми потерями в приводе. Кроме того, сиденье водителя должно быть регулируемым и обеспечивать удобную его посадку, при которой спина упирается в спинку сиденья, а усилие на тормозной педали создается коленным суставом. В этом случае водитель может создать на тормозной педали усилие, превышающее его массу на 10 ÷ 20%. Наибольшее усилие на рычаге стояночной тормозной системы можно получить при таком расположении рычага, когда прилагаемое к рычагу усилие направлено снизу вверх. Минимальный шум при срабатывании механических тормозных механизмов обеспечивается подбором пар трения и повышенной жесткостью деталей, участвующих в создании тормозного момента. Высокая надежность тормозных систем обеспечивается в основном достаточно большими запасами по напряжениям в деталях. Для обеспечения замедления автомобиля вплоть до его остановки при отказе рабочей тормозной системы введена запасная тормозная система. Требования к ней перенесены на рабочую тормозную систему (у нее должно быть не менее двух независимых контуров) и на стояночную тормозную систему (ее конструкция должна обеспечивать возможность ее использования для торможения при движении автомобиля; этому требованию не отвечает трансмиссионный тормозной механизм). Введение вспомогательной тормозной системы на грузовых автомобилях и автобусах позволяет с ее помощью обеспечивать замедление автомобиля, хотя и не до полной остановки.

Анализ тормозных механизмов Для оценки конструктивных схем тормозных механизмов используют следующие основные оценочные параметры: коэффициент тормозной эффективности, стабильность, реверсивность, уравновешенность. Коэффициент тормозной эффективности определяют как отношение тормозного момента, создаваемого тормозным механизмом, к приводному моменту:

где Стабильность характеризует зависимость коэффициента тормозной эффективности от изменения коэффициента трения. Эта зависимость представляется графиком статической характеристики тормозного механизма. Лучшей стабильностью обладают тормозные механизмы, характеризуемые линейной зависимостью, причем, чем слабее выражена эта зависимость, тем тормозной механизм стабильнее. Поскольку тормозная эффективность должна оцениваться раздельно при движении вперед и назад используется критерий реверсивности, представляющий собой зависимость коэффициента тормозной эффективности от направления движения автомобиля. При этом, если коэффициент тормозной эффективности при движении вперед равен коэффициенту при движении назад, то тормозной механизм считается реверсивным. Уравновешенность – свойство тормозного механизма при работе создавать нагрузки на подшипники ступицы колеса. Уравновешенными являются тормозные механизмы, в которых силы трения не создают нагрузку на подшипники ступицы колеса. Для оценки конкретных конструкций тормозных механизмов пользуются дополнительными расчетными параметрами (давление на накладки, нагрев тормозного барабана за одно торможение и др.) Тормозной момент дискового тормозного механизма определяют по формуле:

где С учетом уравнения (14.1) при расчетном коэффициенте трения Из этого можно заключить, что дисковый тормозной механизм обладает малой эффективностью (минимальной по сравнению с другими тормозными механизмами). Основным достоинством дискового тормозного механизма является стабильность (минимальная по сравнению с другими тормозными механизмами), что отражено в его статической характеристике, которая имеет линейный характер. В настоящее время стабильности отдается предпочтение перед эффективностью, так как необходимый тормозной момент можно получить увеличением приводных сил в результате применения рабочих цилиндров большего диаметра или усилителя. Дисковый тормозной механизм является реверсивным, но неуравновешенным, так как при торможении создается дополнительная сила, нагружающая подшипники ступицы колеса. В настоящее время применяют несколько разновидностей барабанных тормозных механизмов, которые отличаются особенностями силового взаимодействия колодок с приводным устройством и барабаном. При анализе силового взаимодействия тормозных колодок с тормозным барабаном принимают следующие допущения: накладки расположены симметрично относительно горизонтальной оси; равнодействующие элементарных тормозных сил проходят через центр тормозного механизма.

Расчетная схема тормозного механизма с равными приводными силами и односторонним расположением опор колодок показана на рисунке.

Из схемы сил, действующих в тормозном механизме, видно, что момент силы трения Явление самоприжима и самоотжима являются важной принципиальной особенностью рабочего процесса барабанных тормозных механизмов. Тормозной момент, развиваемый обеими колодками тормозного механизма, можно рассчитать по формуле:

Для данного тормозного механизма

Таким образом, из-за неравенства

т.е. активная колодка обеспечивает примерно в 2 раза больший тормозной момент, что приводит к ускоренному ее изнашиванию. Для того чтобы уравновесить износ накладок, необходимо сделать одинаковыми давления на накладки, что достигается увеличением длины и толщины активной накладки. Тормозной момент, развиваемый обеими колодками такого тормозного механизма, можно определить по формуле:

Коэффициент тормозной эффективности данного тормозного механизма:

Статическая характеристика данного тормозного механизма нелинейна, что свидетельствует о недостаточной его стабильности; разность Тормозные механизмы с равными приводными силами и односторонним расположением опор применяются на грузовых автомобилях средней грузоподъемности и в качестве тормозных механизмов задних колес на легковых автомобилях.

В этом тормозном механизме обе колодки являются активными при вращении барабана против часовой стрелки; тормозные моменты, создаваемые обеими колодками – одинаковы, что обеспечивает одинаковый их износ. Тормозной момент, развиваемый обеими колодками такого тормозного механизма, можно определить по формуле:

Коэффициент тормозной эффективности данного тормозного механизма:

т.е. тормозной момент несколько больше приводного. Статическая характеристика такого тормозного механизма еще более нелинейна, чем предыдущего; на заднем ходу коэффициент тормозной эффективности снижается примерно 2 раза (нереверсивен); Тормозные механизмы с равными приводными силами и разнесенными опорами применяются в качестве передних на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. В этом случае в качестве задних используются тормозные механизмы с равными приводными силами и односторонним расположением опор. Такое сочетание тормозных механизмов на автомобиле позволяет получить большие тормозные силы на передних колесах, чем на задних, в соответствии с нагрузкой, приходящейся на колеса при торможении.

Тормозной момент данного тормозного механизма рассчитывают по формуле:

Коэффициент тормозной эффективности будет равен:

Приводные силы в этом механизме не одинаковы –

Тормозные механизмы с равными перемещениями колодок требуют значительных приводных сил для поворота разжимного кулака и поэтому применяются на грузовых автомобилях и автобусах с пневматическим тормозным приводом. Сводный график статических характеристик рассмотренных тормозных механизмов приведен на рисунке.

Расчет тормозных механизмов Целью проектного расчета тормозных механизмов является выбор основных их конструктивных параметров и приводной силы, необходимых для получения требуемого тормозного момента. Определение этих параметров осуществляется исходя их нормативов эффективности тормозных систем. Расчет барабанных тормозных механизмов рабочей тормозной системы рекомендуется проводить в следующем порядке. 1. По заданной интенсивности торможения определяют суммарный тормозной момент на мостах автомобиля. Применительно к двухосному автомобилю:

где Максимальную тормозную силу можно получить, когда сцепная масса автомобиля используется полностью. При этом тормозные силы должны быть пропорциональны нормальным реакциям на колесах:

где 2. Выбирают тип тормозного механизма; задаются его основными размерами ( 3. Ширину фрикционных накладок b рассчитывают, исходя из допустимого давления между барабаном и колодкой, определяемого по формуле:

где Допустимое давление – [ 4. Производят расчет тормозного механизма на энергонапряженность. Срок службы накладок зависит не только от давления между ними и барабаном, но и от удельной работы трения, которую рассчитывают по формуле:

где Допустимая удельная работа трения – [ От удельной работы зависит износ и нагрев элементов тормозного механизма: тормозного барабана (диска), тормозных н

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 132; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.244.216 (0.153 с.) |

= 400 Н; для автомобилей с усилителями –

= 400 Н; для автомобилей с усилителями –  , (13.12)

, (13.12) – коэффициент сцепления при повороте управляемого колеса на месте;

– коэффициент сцепления при повороте управляемого колеса на месте;  – нагрузка на колесо;

– нагрузка на колесо;  – давление воздуха в шине.

– давление воздуха в шине. , (13.13)

, (13.13) – угловое передаточное число рулевого управления;

– угловое передаточное число рулевого управления;  – радиус рулевого колеса;

– радиус рулевого колеса;  – КПД рулевого управления.

– КПД рулевого управления. , (13.14)

, (13.14) – длина спицы;

– длина спицы;  – диаметр спицы;

– диаметр спицы;  – число спиц.

– число спиц. . (13.15)

. (13.15) , (13.16)

, (13.16) ,

,  – наружный и внутренний диаметры вала соответственно.

– наружный и внутренний диаметры вала соответственно. ] = 100 МПа.

] = 100 МПа. , (13.17)

, (13.17) – длина вала;

– длина вала;  – модуль упругости 2-го рода.

– модуль упругости 2-го рода. ] = 5 ÷ 8° на один метр длины вала.

] = 5 ÷ 8° на один метр длины вала.

, (13.18)

, (13.18) – осевая сила, действующая на червяк;

– осевая сила, действующая на червяк;  – площадь контакта одного гребня ролика с червяком;

– площадь контакта одного гребня ролика с червяком;  – число гребней ролика.

– число гребней ролика. , (13.19)

, (13.19) – начальный радиус червяка в наименьшем сечении;

– начальный радиус червяка в наименьшем сечении;  – угол подъема винтовой линии червяка.

– угол подъема винтовой линии червяка. , (13.20)

, (13.20) и

и  – радиусы зацепления ролика и червяка соответственно;

– радиусы зацепления ролика и червяка соответственно;  и

и  – углы зацепления ролика и червяка.

– углы зацепления ролика и червяка. Допустимые напряжения сжатия – [

Допустимые напряжения сжатия – [  ] = 2500 ÷ 3500 МПа.

] = 2500 ÷ 3500 МПа. , (13.21)

, (13.21) – число рабочих витков;

– число рабочих витков;  – число шариков на одном витке (при полном заполнении канавки);

– число шариков на одном витке (при полном заполнении канавки);  – угол контакта шариков с канавками.

– угол контакта шариков с канавками. , (13.22)

, (13.22) – коэффициент кривизны соприкасающихся поверхностей;

– коэффициент кривизны соприкасающихся поверхностей;  – модуль упругости 1-го рода;

– модуль упругости 1-го рода;  и

и  – диаметры шарика и канавки соответственно.

– диаметры шарика и канавки соответственно. , (13.23)

, (13.23) ] = 300 ÷ 400 МПа; [

] = 300 ÷ 400 МПа; [

, (13.24)

, (13.24) – диаметр вала сошки.

– диаметр вала сошки. , (13.25)

, (13.25) – расстояние между центрами головок рулевой сошки.

– расстояние между центрами головок рулевой сошки. , (13.26)

, (13.26) – плечо изгиба сошки; a и b – размеры сечения сошки.

– плечо изгиба сошки; a и b – размеры сечения сошки. , (13.27)

, (13.27) – плечо кручения.

– плечо кручения. , (13.28)

, (13.28) – диаметр пальца в опасном сечении.

– диаметр пальца в опасном сечении. . (13.29)

. (13.29) , (13.30)

, (13.30) – диаметр шаровой головки пальца.

– диаметр шаровой головки пальца. ] = 25 ÷ 35 МПа; [

] = 25 ÷ 35 МПа; [  ] = 25 ÷ 35 МПа.

] = 25 ÷ 35 МПа. Напряжения сжатия определяют по формуле:

Напряжения сжатия определяют по формуле: , (13.31)

, (13.31) – площадь поперечного сечения тяги.

– площадь поперечного сечения тяги. , (13.32)

, (13.32) – длина тяги по центрам шаровых пальцев.

– длина тяги по центрам шаровых пальцев. . (13.33)

. (13.33) = 1,5 ÷ 2,5.

= 1,5 ÷ 2,5. , (13.34)

, (13.34) и

и  – активные длины поворотного рычага и рычага поворотного кулака соответственно.

– активные длины поворотного рычага и рычага поворотного кулака соответственно. . (13.35)

. (13.35) . (13.36)

. (13.36) . (13.37)

. (13.37) . (13.38)

. (13.38)

, (14.1)

, (14.1) – сумма приводных сил;

– сумма приводных сил;  – радиус приложения результирующей сил трения (в барабанных тормозных механизмах – радиус барабана, в дисковых – средний радиус фрикционной накладки).

– радиус приложения результирующей сил трения (в барабанных тормозных механизмах – радиус барабана, в дисковых – средний радиус фрикционной накладки).

, (14.2)

, (14.2) – коэффициент трения.

– коэффициент трения. = 0,35.

= 0,35. На каждую колодку, помимо опорных реакций, действуют силы: приводная –

На каждую колодку, помимо опорных реакций, действуют силы: приводная –  ; равнодействующая нормальных реакций тормозного барабана – N; сила трения –

; равнодействующая нормальных реакций тормозного барабана – N; сила трения –  . Равенство приводных сил

. Равенство приводных сил  =

=  обеспечивается одинаковыми размерами поршней рабочего цилиндра.

обеспечивается одинаковыми размерами поршней рабочего цилиндра. относительно опор колодок оказывает на левую колодку действие, эквивалентное увеличению приводной силы, а на правую – эквивалентное уменьшению. Левую колодку (при вращении барабана против часовой стрелки, как показано на рисунке) называют первичной (активной, самоприжимной), а правую – вторичной (пассивной, самоотжимной).

относительно опор колодок оказывает на левую колодку действие, эквивалентное увеличению приводной силы, а на правую – эквивалентное уменьшению. Левую колодку (при вращении барабана против часовой стрелки, как показано на рисунке) называют первичной (активной, самоприжимной), а правую – вторичной (пассивной, самоотжимной). . (14.3)

. (14.3) ; (14.4)

; (14.4) . (14.5)

. (14.5) и

и  , отношение тормозных моментов, развиваемых активной и пассивной колодками будет равно:

, отношение тормозных моментов, развиваемых активной и пассивной колодками будет равно: ≈ 2,

≈ 2, . (14.6)

. (14.6) = 0,81.

= 0,81. не зависит от направления вращения барабана, что свидетельствует о его реверсивности; в результате неравенства

не зависит от направления вращения барабана, что свидетельствует о его реверсивности; в результате неравенства  Для тормозного механизма с равными приводными силами и разнесенными опорами

Для тормозного механизма с равными приводными силами и разнесенными опорами . (14.8)

. (14.8) . (14.9)

. (14.9) = 1,08,

= 1,08, У тормозного механизма с равными перемещениями колодок колодки разжимаются кулаком, имеющим симметричный профиль, поэтому

У тормозного механизма с равными перемещениями колодок колодки разжимаются кулаком, имеющим симметричный профиль, поэтому  . (14.10)

. (14.10) = 0,7.

= 0,7. ; (14.11)

; (14.11) . (14.12)

. (14.12) Данный тормозной механизм является самым неэффективным из всех барабанных, но самым стабильным (линейная статическая характеристика); он реверсивен и уравновешен.

Данный тормозной механизм является самым неэффективным из всех барабанных, но самым стабильным (линейная статическая характеристика); он реверсивен и уравновешен. , (14.13)

, (14.13) – расчетное замедление автомобиля при торможении.

– расчетное замедление автомобиля при торможении. , (14.14)

, (14.14) и

и  – расстояния от центра масс автомобиля до передней и задней оси соответственно;

– расстояния от центра масс автомобиля до передней и задней оси соответственно;  – высота центра масс;

– высота центра масс;  – продольный коэффициент сцепления.

– продольный коэффициент сцепления. , a, c, e); требуемые значения

, a, c, e); требуемые значения  , (14.15)

, (14.15) – угол обхвата колодки.

– угол обхвата колодки. , (14.16)

, (14.16) – кинетическая энергия автомобиля;

– кинетическая энергия автомобиля;  – суммарная площадь всех фрикционных накладок.

– суммарная площадь всех фрикционных накладок. ] = 0,8 ÷ 2 кДж/см2.

] = 0,8 ÷ 2 кДж/см2.