Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет направляющих устройств подвески

Как уже было отмечено выше, расчет листовых рессор сводится к расчету рессоры на изгиб от действия основного силового фактора – вертикальной силы. При расчете рессоры на прочность иногда также проверяется жесткость рессоры при скручивании в вертикальной продольной плоскости, жесткость рессоры в поперечной горизонтальной плоскости и угловая жесткость рессоры. При этом принимается, что сопротивление кручению оказывает только конец коренного листа с ушком. Расчет рычагов независимой подвески производится при действии: 1. максимальной вертикальной силы, соответствующей полному ходу сжатия подвески; 2. максимальной силы тяги по сцеплению; 3. максимальной тормозной силы, действующей на колесо (вертикальная реакция на колесе при этом должна учитывать перераспределение нагрузки по мостам при торможении); 4. максимальной боковой силы (вертикальная реакция при этом определяется с учетом перераспределения нагрузки по колесам автомобиля при его заносе).

Размеры рычагов направляющего устройства определяют по максимальному нагружению на рассматриваемых режимах. Расчет амортизаторов Наибольшее распространение на современных автомобилях получили гидравлические телескопические амортизаторы двухстороннего действия. Расчет амортизатора заключается в определении площадей проходных сечений калиброванных отверстий и параметров клапанов, обеспечивающих характеристику, полученную при расчете плавности хода автомобиля, при выбранных по стандартам основных размерах (диаметры поршня, штока и т.д.). В проверочный расчет входит расчет теплового режима работы амортизатора. Эффективное гашение колебаний кузова и колес автомобиля зависит от силы сопротивления, создаваемой гидравлическим амортизатором при работе:

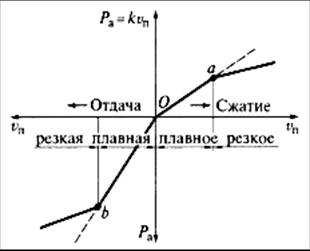

где Характеристикой амортизатора называется графическая зависимость силы его сопротивления от скорости перемещения поршня при ходах сжатия и отдачи.

В зависимости от показателя степени n характеристика амортизатора может быть линейной (n = 1), прогрессивной (n > 1) и регрессивной (n < 1). Тип характеристики зависит от размеров калиброванных отверстий, вязкости жидкости и конструкции клапанов.

Клапаны сжатия и отдачи разгружают амортизатор и подвеску автомобиля от больших усилий, возникающих при высокочастотных колебаниях и ударах по время движения по неровностям опорной поверхности, а также в случае возрастания вязкости амортизаторной жидкости при низких температурах воздуха. При резком сжатии открывается клапан сжатия (точка a), при резкой отдаче – клапан отдачи (точка b). Основным конструктивным размером амортизатора является диаметр поршня При ходе сжатия, когда поршень движется вниз и шток входит в рабочий цилиндр, жидкость из-под поршня вытесняется в двух направлениях: в пространство под поршнем и в резервуар. Объем жидкости, вытесненный поршнем, больше освобожденного пространства над поршнем на величину введенного объема штока. Объем жидкости, составляющий разницу, перетекает через калиброванные отверстия клапана сжатия в компенсационную камеру. Давление жидкости практически одинаково над поршнем и под ним при малых скоростях. Разность площадей верхней и нижней поверхностей поршня равна площади штока

Жидкость, перетекающая при сжатии в компенсационную камеру, поднимает в ней общий уровень жидкости и повышает давление воздуха.

При ходе отдачи жидкость, вытесняемая из пространства над поршнем в пространство под ним, не может его заполнить целиком. Недостаток жидкости восполняется из компенсирующей камеры через впускной клапан, имеющий малое сопротивление. При ходе отдачи давление жидкости в пространстве над поршнем действует на свободную площадь поршня, не занятую площадью штока. Усилие сопротивления при отдаче

Диаметр штока выбирается в зависимости от диаметра поршня – С диаметрами штока и рабочего цилиндра тесно связаны размеры компенсационной камеры, которая должна вмещать определенный объем жидкости и воздуха для осуществления процесса рекуперации. При этом объем воздуха должен быть примерно в 3 раза больше объема штока при его полном ходе (чтобы не создавалось излишне высокое давление при работе и нагреве). Конструктивная длина амортизатора – Окончательная характеристика амортизатора вследствие недостаточной точности гидравлических расчетов всегда отрабатывается экспериментально. За основу расчета температуры рабочей жидкости берется уравнение теплового баланса:

где Мощность, рассеиваемую амортизатором, можно рассчитать по формуле:

где Температуру стенок амортизатора определяют по формуле:

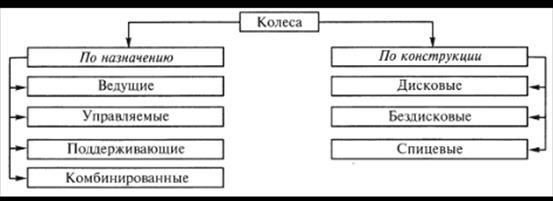

Допустимая температура нагрева стенок – [ Если температура нагрева выше указанной, необходимо выбрать больший типоразмер амортизатора из ряда, приведенного в стандарте. КОЛЕСА. ШИНЫ Назначение. Классификация. Требования Движителем называется устройство, осуществляющее взаимодействие транспортного средства с опорной поверхностью. Для автомобилей наиболее широкое применение получил колесный движитель – колеса. Назначение колес: 1. создание на опорной поверхности внешних реактивных продольных сил, вызывающих движение или остановку движущегося автомобиля; 2. создание на опорной поверхности дороги внешних реактивных боковых сил, заставляющих автомобиль двигаться по криволинейной траектории; 3. передача на опорную поверхность силу тяжести автомобиля; 4. уменьшение динамических нагрузок, возникающих при переезде через неровности опорной поверхности. В соответствии с выполняемыми функциями колеса могут быть разделены на ведущие, управляемые, поддерживающие и ведущие управляемые (комбинированные).

Колеса состоят из следующих основных частей: шины, обода, соединительного элемента с деталями крепления, ступицы и подшипников. Соединительным элементом может быть диск, неразборно присоединенный к ободу (дисковое колесо) или спицы, представляющие собой часть ступицы (бездисковое или спицевое колесо). Основные требования к колесам: 1. полное соответствие применяемой шине по размерам, жесткости и конструкции обода; 2. надежное крепление к ступице, обеспечивающее легкость монтажа и демонтажа колеса;

3. высокие прочность, долговечность и коррозионная стойкость; 4. минимальные биение и дисбаланс; 5. общие требования. Основным элементом колеса является шина. Классификация шин производится по следующим основным параметрам:

Основные требования к шинам: 1. хорошее сцепление с дорогой; 2. малое сопротивление качению; 3. соответствие упругих свойств параметрам автомобиля и условиям движения; 4. низкий уровень шума при движении автомобиля; 5. высокие прочность и долговечность; 6. малое давление на грунт (для автомобилей повышенной и высокой проходимости); 7. общие требования. Хорошее сцепление с дорогой обеспечивается в основном подбором состава резины в шине, оптимальным для данных условий эксплуатации рисунком протектора, поддержанием требуемого давления в шине. Однако увеличение коэффициента сцепления шины с дорогой за счет изменения состава резины в некоторых случаях может привести к значительному сокращению срока службы шины из-за ее быстрого износа. Малое сопротивление качению обеспечивается в основном теми же мероприятиями, что и хорошее сцепление с дорогой, но уменьшение сопротивления качению может в некоторых случаях сопровождаться уменьшением коэффициента сцепления шины с дорогой. Высокие прочность и долговечность включают в себя и требования безопасности, а именно: 1. исключение разрыва шины от повышения давления свыше заданного – обеспечивается в основном конструкцией каркаса шины; 2. исключение разрыва шины от центробежных сил, возникающих при высоких скоростях движения – обеспечивается в основном конструкцией каркаса шины; при этом на шинах проставляется маркировка, соответствующая максимальной скорости, при которой может применяться данная шина; 3. надежность герметичного и прочного прилегания бортов шины к бортам обода – обеспечивается в основном высоким качеством изготовления обода и отсутствием на нем дефектов, возникающих в процессе эксплуатации; 4. замедление или предотвращение резкого падения давления при проколе шины – обеспечивается применением бескамерных шин, т.к. герметизирующий слой заполняет прокол. Малое давление на грунт обеспечивается увеличением поверхности контакта за счет увеличения ширины, диаметра шины и снижения в ней давления. Последнее наиболее эффективно и применяется в виде системы регулирования давления в шинах.

Значение перечисленных требований не одинаково для автомобилей различного типа и назначения. Это объясняет большое разнообразие в конструкции и пропорциях существующих шин. Автомобильные шины выпускаются в России в соответствии со стандартами, в которых приведены основные параметры автомобильных шин, в том числе максимальная допустимая нагрузка и давление, соответствующее этой нагрузке, а также максимальная допустимая скорость автомобиля с этими шинами. По указанной причине при проектировании задача конструктора ограничивается выбором параметров колес, отвечающих требованиям технического задания и компоновки автомобиля. Тип шин при проектировании машины определяют исходя из условий эксплуатации и нагрузок, приходящихся на колесо. Нагрузки на колесо обусловлены техническим заданием на проектирование, где указывают общую массу машины, число осей, распределение массы по осям. Необходимый диаметр обода колеса определяют ориентировочно, исходя из компоновочных и конструктивных соображений (в зависимости от наличия в колесе бортовой передачи, размеров тормозного барабана, необходимого пространства для установки вентилирующего устройства и создания условий для охлаждения и вентиляции тормозного механизма). Размер обода колеса уточняют, принимая во внимание действующий ГОСТ. По размеру обода колеса определяют профиль шины. Выбранные размеры шин должны удовлетворять требованиям в отношении критической скорости, температуры нагрева, упругих характеристик и грузоподъемности.

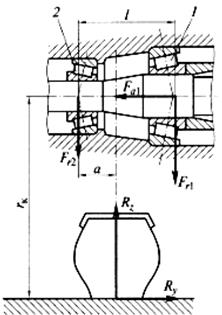

12.2. Расчет подшипников ступиц Подшипники ступиц управляемых колес устанавливают с максимально возможным расстоянием между их центрами для уменьшения усилий, действующих на подшипники от боковых сил. При этом внутренний подшипник обычно имеет большую грузоподъемность, чем наружный. Расчет подшипников ступиц колес, как и в предыдущих случаях, состоит в определении их долговечности. Для этого необходимо знать значения усилий, действующих на подшипники. При расчете рассматривают прямолинейное и криволинейное (R = 50 м) движение автомобиля со скоростью 40 км/ч. При этом считают, что автомобиль движется прямолинейно 90% пути, а на поворотах вправо и влево – по 5% пути, причем влиянием силы тяги и углами установки управляемых колес пренебрегают. При прямолинейном движении автомобиля вертикальную реакцию, действующую на ступицу управляемого колеса, определяют по формуле:

где Боковую реакцию, действующую на ступицу колеса, рассчитывают по формуле:

Под действием реакций

где a и l – расчетные размеры. Действием осевой нагрузки на подшипники на этом режиме пренебрегают.

При криволинейном движении автомобиля вертикальную реакцию, действующую на ступицу колеса, определяют по формуле:

где «+» – для внутреннего по отношению к центру поворота колеса, «–» – для внешнего колеса. Боковую реакцию, действующую на ступицу колеса, рассчитывают по формуле:

Нагрузки на внутренний и наружный подшипники наружного и внутреннего колес автомобиля при криволинейном движении определяются следующим образом. Радиальные нагрузки на подшипники ступицы наружного колеса определяют по формулам:

Радиальные нагрузки на подшипники ступицы внутреннего колеса рассчитывают по формулам:

Осевые нагрузки на подшипники ступицы наружного колеса будут, соответственно, равны:

Для подшипников ступицы внутреннего колеса:

РУЛЕВОЕ УПРАВЛЕНИЕ

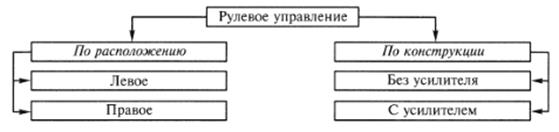

Назначение. Классификация. Требования Рулевое управление предназначено для изменения направления движения автомобиля и поддержания заданной траектории его движения. Рулевое управление автомобиля состоит из рулевого механизма с рулевым валом и рулевым колесом и рулевого привода. В рулевой привод входят рулевая сошка, рулевые тяги, рычаги маятниковый и поворотных цапф, а также рулевой усилитель, устанавливаемый на ряде автомобилей. При этом рулевые тяги и рычаги поворотных цапф образуют рулевую трапецию, которая определяет тип рулевого привода. На автомобилях изменение направления движения осуществляется преимущественно поворотом передних колес.

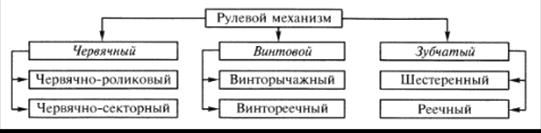

Применение левого или правого рулевого управления зависит от принятого в той или иной стране направления движения транспорта, что обеспечивает лучшую видимость при разъезде с транспортными средствами, движущимися навстречу. Применение рулевого управления различной конструкции (без усилителя или с усилителем) зависит от типа и назначения автомобиля. Рулевые управления без усилителя обычно устанавливаются на легковых автомобилях особо малого и малого классов и грузовых малой грузоподъемности. Рулевые управления с усилителем применяются на других автомобилях. При этом значительно облегчается их управление, улучшается маневренность и повышается безопасность движения. Наибольшее распространение на современных автомобилях получили гидравлические усилители. Рулевой механизм служит для увеличения усилия водителя, прилагаемого к рулевому колесу, и передачи его к рулевому приводу. Рулевой механизм при этом преобразует вращение рулевого колеса в поступательное перемещение деталей рулевого привода, вызывающее поворот управляемых колес автомобиля.

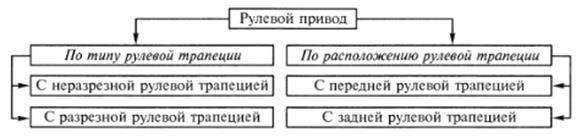

Червячные рулевые механизмы широко применяются на легковых, грузовых автомобилях и автобусах. Наибольшее распространение получили червячно-роликовые рулевые механизмы. Винтовые рулевые механизмы используют на тяжелых грузовых автомобилях. Наибольшее применение получили винтореечные механизмы («винт – гайка-рейка – сектор»). Зубчатые рулевые механизмы применяются в основном на легковых автомобилях малого и среднего классов. Из них наибольшее применение имеют реечные рулевые механизмы. Рулевым приводом называется система тяг и рычагов, служащая для передачи усилия от рулевого механизма к управляемым колесам, а также для обеспечения необходимой кинематики поворота колес.

Основной частью рулевого привода является рулевая трапеция, которая может быть передней или задней. Передней называется рулевая трапеция, которая располагается перед осью передних управляемых колес; задней – за осью. Применение на автомобилях рулевого привода с передней или задней рулевой трапецией зависит от компоновки автомобиля и его рулевого управления. При этом рулевой привод может быть с неразрезной или разрезной рулевой трапецией. Использование рулевого привода с неразрезной или разрезной трапецией зависит от подвески передних управляемых колес автомобиля. Неразрезной называется рулевая трапеция, имеющая сплошную поперечную рулевую тягу, соединяющую управляемые колеса.Неразрезная рулевая трапеция применяется при зависимой подвеске передних управляемых колес на грузовых автомобилях и автобусах. Разрезной называется рулевая трапеция, которая имеет многозвенную поперечную рулевую тягу, соединяющую управляемые колеса. Разрезная рулевая трапеция используется при независимой подвеске управляемых колес на легковых автомобилях. Рулевое управление оказывает существенное влияние на управляемость, маневренность, устойчивость и безопасность движения автомобиля. Поэтому, кроме общих требований, к нему предъявляются специальные требования, в соответствии с которыми рулевое управление должно обеспечивать: 1. возможно меньшее значение минимального радиуса поворота для обеспечения хорошей маневренности автомобиля; 2. малое усилие на рулевом колесе, обеспечивающее легкость управления; 3. силовое и кинематическое следящее действие, т.е. пропорциональность между усилием на рулевом колесе и моментом сопротивления повороту управляемых колес и заданное соответствие между углом поворота рулевого колеса и углом поворота управляемых колес; 4. минимальное боковое скольжение колес при повороте; 5. минимальная передача толчков на рулевое колесо от удара управляемых колес о неровности дороги; 6. оптимальная упругая характеристика рулевого управления, определяющая его чувствительность и исключающая возможность возникновения автоколебаний управляемых колес; 7. кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов; 8. минимальное влияние на стабилизацию управляемых колес; 9. повышенная надежность. Высокая маневренность (малый радиус поворота и малая ширина габаритного коридора) обеспечивается в основном уменьшением базы и увеличением угла поворота управляемых колес. Маневренность существенно улучшается, если, кроме передних управляемых колес, используются еще и задние управляемые колеса. Удобство и легкость управления, как и для любого органа управления, определяются обычно удобным расположением рулевого колеса, величиной его полного хода, невысокими значениями усилия, необходимого для перемещения рулевого колеса. Удобство расположения определяется в частности соответствием расположения плоскости рулевого колеса посадке водителя. При увеличении угла поворота усилие на рулевом колесе должно возрастать, что позволяет водителю определять положение, занимаемое управляемыми колесами. Достигается это выбором типа рулевого привода, передаточного числа рулевого управления (в основном – рулевого механизма) и закона его изменения. Соответствие радиуса поворота управляющему воздействию водителя обеспечивается в основном использованием жесткой кинематической связи между управляемыми колесами и рулевым колесом. Кроме того, в обоих случаях суммарный люфт рулевого колеса должен находиться в заданных минимальных значениях. Минимальное боковое скольжение колес при повороте автомобиля обеспечивается в основном правильным выбором параметров рулевой трапеции, а при трех и более осях, кроме того, расположением осей, обеспечивающим минимальное боковое скольжение. Минимальная передача толчков на рулевое колесо от удара управляемых колес о неровности дороги достигается выбором такого рулевого механизма, у которого прямой КПД (при передаче усилия от рулевого колеса к управляемым колесам) больше обратного (при передаче усилия от колес к рулевому колесу). Однако для стабилизации управляемых колес рулевое управление проектируют с предельной обратимостью, т.е. так, чтобы почти вся энергия, идущая от управляемых колес, гасилась в рулевом механизме. Для снижения или исключения возможности передачи толчков на рулевое колесо принимают также следующие меры: увеличивают передаточное число рулевого механизма в нейтральном положении управляемых колес; уменьшают плечо обкатки управляемых колес; до определенных пределов увеличивают податливость рулевого управления; применяют амортизирующие устройства в рулевом механизме или приводе; устанавливают усилитель, воспринимающий и поглощающий толчки и удары от управляемых колес. Оптимальная упругая характеристика рулевого управления, определяющая его чувствительность и исключающая возможность возникновения автоколебаний управляемых колес определяется жесткостью деталей рулевого управления и зазорами между ними. При малой угловой жесткости рулевое управление обладает большой податливостью, что снижает чувствительность управления автомобилем. Но в этом случае толчки и удары, воспринимаемые управляемыми колесами от неровностей дороги, эффективно амортизируются рулевым управлением. Однако малая угловая жесткость рулевого управления может привести к нежелательным колебаниям (вилянию) управляемых колес и снижению устойчивости автомобиля. Кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов достигается правильным выбором центров колебаний управляемых колес на рычагах подвески и относительно шарового пальца рулевой сошки. Высокая надежность рулевого управления обеспечивается в основном достаточно большими запасами по напряжениям в деталях рулевого управления. Применение дублирующих систем в рулевом управлении, как и в тормозном управлении, пока не представляется возможным.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.198.49 (0.094 с.) |

Определение усилий в элементах направляющего устройства, действующих на колесо в перечисленных режимах, рассмотрено ранее.

Определение усилий в элементах направляющего устройства, действующих на колесо в перечисленных режимах, рассмотрено ранее. , (11.25)

, (11.25) – коэффициент сопротивления амортизатора;

– коэффициент сопротивления амортизатора;  – скорость перемещения поршня амортизатора; n – показатель степени.

– скорость перемещения поршня амортизатора; n – показатель степени. Амортизаторы различаются также по соотношению коэффициентов сжатия

Амортизаторы различаются также по соотношению коэффициентов сжатия  и отдачи

и отдачи  . Обычно

. Обычно  . Такое соотношение обусловлено стремлением ограничить силу, передающуюся через амортизатор на несущую систему при наезде колеса на препятствие. Коэффициенты сопротивления амортизатора определяются по критическому коэффициенту затухания при колебании подрессоренной массы на упругих элементах.

. Такое соотношение обусловлено стремлением ограничить силу, передающуюся через амортизатор на несущую систему при наезде колеса на препятствие. Коэффициенты сопротивления амортизатора определяются по критическому коэффициенту затухания при колебании подрессоренной массы на упругих элементах. , который выбирается таким образом, чтобы наибольшее давление жидкости, соответствующее максимальному усилию, передающемуся через амортизатор, не выходило за рекомендуемые пределы.

, который выбирается таким образом, чтобы наибольшее давление жидкости, соответствующее максимальному усилию, передающемуся через амортизатор, не выходило за рекомендуемые пределы. . Поэтому сила сопротивления сжатия будет равна

. Поэтому сила сопротивления сжатия будет равна . (11.26)

. (11.26) . (11.27)

. (11.27) .

. .

. , (11.28)

, (11.28) – мощность, рассеиваемая амортизатором;

– мощность, рассеиваемая амортизатором;  – коэффициент теплоотдачи стенок в воздух;

– коэффициент теплоотдачи стенок в воздух;  – площадь поверхности стенок амортизатора;

– площадь поверхности стенок амортизатора;  и

и  – температура стенок амортизатора и окружающей среды соответственно.

– температура стенок амортизатора и окружающей среды соответственно. , (11.29)

, (11.29) – расчетная скорость поршня амортизатора.

– расчетная скорость поршня амортизатора. . (11.30)

. (11.30)

, (12.1)

, (12.1) – масса, приходящаяся на мост.

– масса, приходящаяся на мост. . (12.2)

. (12.2) и

и  при прямолинейном движении радиальные нагрузки на внутренний 1 и наружный 2 подшипники соответственно, будут равны:

при прямолинейном движении радиальные нагрузки на внутренний 1 и наружный 2 подшипники соответственно, будут равны: ; (12.3)

; (12.3) , (12.4)

, (12.4) , (12.5)

, (12.5) . (12.6)

. (12.6) ; (12.7)

; (12.7) , (12.8)

, (12.8) ; (12.9)

; (12.9) , (12.10)

, (12.10) ; (12.11)

; (12.11) . (12.12)

. (12.12) ; (12.13)

; (12.13) . (12.14)

. (12.14)