Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет двойной главной передачи ⇐ ПредыдущаяСтр 5 из 5

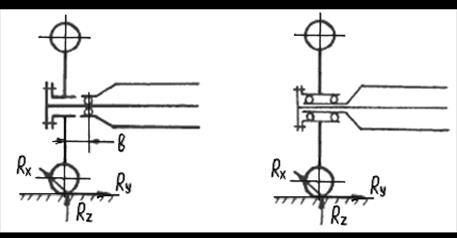

На грузовых автомобилях и автобусах, когда необходимо обеспечить передачу большого крутящего момента, используют двойную главную передачу (рисунок 4.2).

Рисунок 4.2 – Расчетная схема центральной двойной главной передачи

При разделении общего передаточного числа главной передачи между зубчатыми парами большее число имеет цилиндрическая пара, что дает возможность увеличить размеры конической шестерни, уменьшить осевую силу в зацеплении и повысить надежность конической пары. Обычно принимают Шестерни конических пар двойных главных передач, как правило, имеют углы b 1 = b 2 = 30 ¸ 45°; a = 16 ¸ 18° [2]. Число зубьев колеса и шестерни конической пары не кратно, поэтому передаточное число главной передачи – не целое. В зависимости от числа зубьев шестерни рекомендуется принимать следующие значения углов наклона спирали зубьев (таблица 4.2) [2].

Таблица 4.2 – Углы наклона спирали зубьев

Половина угла при вершине начального конуса зубчатых колес конической главной передачи определяется по формулам для гипоидных передач, однако для конической передачи должно выполняться условие

При расчете длины образующей конуса колеса вместо передаточного числа главной передачи в формулы (4.4 и 4.7) необходимо подставлять передаточное число конической пары, а коэффициент, необходимый для расчета, для конических передач – А = 30 [2]. Ширину ведомой шестерни цилиндрической пары выбирают в зависимости от отношения окружного усилия P к ее ширине b, кН/м (таблица 4.3) [2].

Таблица 4.3 – Отношение окружного усилия к ширине шестерни

Расчет зубчатых колес конической пары двойной главной передачи на прочность и долговечность производится по формулам для гипоидной главной передачи, с учетом отличий конической передачи от гипоидной. Расчет цилиндрической пары двойной главной передачи производится по формулам для цилиндрических главных передач. При выборе основных параметров главных передач могут быть использованы данные таблиц 4.4, 4.5, 4.6 [5].

Расчет дифференциала Дифференциал – механизм, распределяющий подводимый к нему крутящий момент между выходными валами и обеспечивающий их вращение с разными угловыми скоростями. Сателлиты и полуосевые шестерни симметричного конического дифференциала (рисунок 5.1) выполняются прямозубыми.

Рисунок 5.1 – Расчетная схема симметричного конического дифференциала Таблица 4.4 – Геометрические параметры конических и гипоидных зубчатых колес главных передач

Примечание: В числителе указано значение параметра шестерни, в знаменателе – колеса.

Таблица 4.5 – Геометрические параметры цилиндрических зубчатых колес центральных главных передач

Примечание: В числителе указано значение параметра шестерни, в знаменателе – колеса.

Таблица 4.6 – Геометрические параметры зубчатых колес колесных редукторов автомобилей семейства МАЗ

Число зубьев сателлитов и шестерен может быть как четным, так и нечетным, но по условиям сборки должно подчиняться условию:

где Шип крестовины под сателлитом испытывает напряжения смятия и среза. Напряжения смятия s, Па, рассчитывают по формуле

где Момент на корпусе

Радиус приложения осевой силы

где Диаметр шипа крестовины

где Допустимое давление между шипами и сателлитами дифференциалов [5]: · легковых автомобилей – · грузовых автомобилей – Длина оси l, м, на которой вращается сателлит, может быть приближенно определена по формуле

где b – ширина зубчатого венца сателлита, м; Половину угла начального конуса сателлита

где Допустимые напряжения смятия – [ s ] = 50 ¸ 60 МПа [4]. Напряжение среза

Допустимые напряжения среза – [ Радиальные силы в симметричном дифференциале уравновешиваются, осевые воспринимаются корпусом дифференциала. Торцы сателлитов рассчитывают на смятие под действием осевой силы. Осевую силу

где Угол зацепления – a = 20° [5]. Радиус приложения окружной силы в зацеплении при расчетах можно принять равным радиусу приложения осевой силы, действующей на ось сателлита. Напряжение смятия

где Диаметр торцевой поверхности сателлита

Допустимые напряжения смятия – [ Торцы полуосевых шестерен рассчитывают на смятие под действием осевой силы, действующей на полуосевую шестерню. Осевую силу

Напряжение смятия торца полуосевой шестерни

где Наибольший радиус торцовой поверхности шестерни может быть принят равным радиусу приложения осевой силы, действующий на ось сателлита. Наименьший радиус торцовой поверхности шестерни

где Минимальные диаметры полуосей приведены в таблице 5.1 [5].

Таблица 5.1 – Минимальные диаметры полуосей

Продолжение табл. 5.1

Допустимые напряжения смятия – [ При повороте число оборотов сателлита на оси не превышает Нагрузку на зубья сателлитов и полуосевых шестерен определяют из условия, что окружная сила распределена поровну между всеми сателлитами и каждый сателлит передает усилие двумя зубьями. Расчетный момент на сателлите и на полуосевой шестерне рассчитывают по формуле

Расчет зубьев зубчатых колес дифференциала по напряжениям изгиба производят по формулам для конических главных передач. Допустимые напряжения изгиба зубьев – [ При выборе основных параметров зубчатых колес симметричных конических дифференциалов могут быть использованы данные таблицы 5.2 [5].

Расчет полуосей Передача крутящего момента от межколесного дифференциала к ведущим колесам в зависимости от конструкции подвески, а также от того, управляемые колеса или нет, осуществляется с помощью цельных валов – полуосей или карданных передач с синхронными шарнирами. Полуоси применяются в приводе ведущих неуправляемых колес при зависимой подвеске. Нагрузочные режимы полуосей

При расчетах полуосей (рисунок 6.1) используются следующие нагрузочные режимы: · передача максимальной силы тяги; · экстренное торможение; · занос; · переезд через неровности с учетом динамических нагрузок.

а) б) Рисунок 6.1 – Схемы полуосей: а – полуразгруженной, б – полностью разгруженной.

Таблица 5.2 – Геометрические параметры симметричных конических дифференциалов

На режиме передачи максимальной силы тяги учитываются следующие нагрузки. Максимальный момент по двигателю

где Коэффициент блокировки дифференциалов [5]: · легковых автомобилей – грузовых автомобилей – Максимальный момент по сцеплению

где Продольный коэффициент сцепления при расчете полуосей – Коэффициент динамического изменения нормальных реакций на задних ведущих колесах – Из двух определенных моментов для дальнейших расчетов принимается меньший. Нормальную реакцию

Продольную реакцию

Из двух определенных продольных реакций для дальнейших расчетов принимается меньшая. На режиме экстренного торможения учитывается нормальная и продольная реакции. Нормальную реакцию

где индекс «t» означает, что данный параметр используется при экстренном торможении. Коэффициент динамического изменения нормальных реакций на задних ведущих колесах в режиме экстренного торможения –

Продольные реакции

Нормальную реакцию

где Высота центра масс для легковых автомобилей принимается равной диаметру колеса. Поперечный коэффициент сцепления – Боковую реакцию

На режиме переезда через неровности с учетом динамических нагрузок динамическую реакцию

где Коэффициент динамичности [5]: · для легковых автомобилей – · для грузовых автомобилей – · для АТС повышенной проходимости –

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.35.148 (0.095 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.= 1,7 ¸ 2,7 [3].

.= 1,7 ¸ 2,7 [3].

.

.

, (5.1)

, (5.1) – число зубьев полуосевой шестерни;

– число зубьев полуосевой шестерни;  – число сателлитов; К - целое число.

– число сателлитов; К - целое число. , (5.2)

, (5.2) – момент на корпусе дифференциала, Н×м;

– момент на корпусе дифференциала, Н×м;  – радиус приложения осевой силы, действующей на ось сателлита, м;

– радиус приложения осевой силы, действующей на ось сателлита, м;  – диаметр оси сателлита (диаметр шипа крестовины), м; l – длина оси, на которой вращается сателлит, м.

– диаметр оси сателлита (диаметр шипа крестовины), м; l – длина оси, на которой вращается сателлит, м. 2 определяют по формуле

2 определяют по формуле . (5.3)

. (5.3) , (5.4)

, (5.4) – внешний окружной модуль, м.

– внешний окружной модуль, м. , (5.5)

, (5.5) – допустимое давление между шипами и сателлитами, Па.

– допустимое давление между шипами и сателлитами, Па. , (5.6)

, (5.6) – половина угла начального конуса сателлита, град.

– половина угла начального конуса сателлита, град. , (5.7)

, (5.7) – число зубьев сателлита.

– число зубьев сателлита. , Па, оси сателлита определяют по формуле

, Па, оси сателлита определяют по формуле . (5.8)

. (5.8) , Н, определяют по формуле

, Н, определяют по формуле , (5.9)

, (5.9) – радиус приложения окружной силы в зацеплении, м.

– радиус приложения окружной силы в зацеплении, м. , Па, торца сателлита рассчитывают по формуле

, Па, торца сателлита рассчитывают по формуле , (5.10)

, (5.10) – диаметр торцевой поверхности сателлита, воспринимающей осевую нагрузку, м.

– диаметр торцевой поверхности сателлита, воспринимающей осевую нагрузку, м. . (5.11)

. (5.11) , Н, действующую на полуосевую шестерню, определяют по формуле

, Н, действующую на полуосевую шестерню, определяют по формуле . (5.12)

. (5.12) , Па, рассчитывают по формуле

, Па, рассчитывают по формуле , (5.13)

, (5.13) ,

,  – наибольший и наименьший радиусы торцовой поверхности шестерни, воспринимающей осевую нагрузку, соответственно, м.

– наибольший и наименьший радиусы торцовой поверхности шестерни, воспринимающей осевую нагрузку, соответственно, м. , (5.14)

, (5.14) – радиус полуоси, м.

– радиус полуоси, м. , мм

, мм

= 20 ¸ 30 об/мин. Поэтому расчет на износ не обязателен. Число оборотов резко возрастает при буксовании, однако этот случай не характерен для нормальных условий эксплуатации.

= 20 ¸ 30 об/мин. Поэтому расчет на износ не обязателен. Число оборотов резко возрастает при буксовании, однако этот случай не характерен для нормальных условий эксплуатации. . (5.15)

. (5.15) ] = 500 ¸ 800 МПа [4].

] = 500 ¸ 800 МПа [4].

, (6.1)

, (6.1) – передаточное число дополнительной коробки на низшей ступени (учитывается в том случае, если в трансмиссии установлена дополнительная коробка);

– передаточное число дополнительной коробки на низшей ступени (учитывается в том случае, если в трансмиссии установлена дополнительная коробка);  – коэффициент блокировки дифференциала; a – число симметричных дифференциалов в трансмиссии.

– коэффициент блокировки дифференциала; a – число симметричных дифференциалов в трансмиссии. , Н×м, определяют по формуле

, Н×м, определяют по формуле , (6.2)

, (6.2) – сцепная масса (масса, приходящаяся на ведущий мост), кг;

– сцепная масса (масса, приходящаяся на ведущий мост), кг;  – динамический радиус колеса;

– динамический радиус колеса;  - коэффициент динамического изменения нормальных реакций на ведущих колесах.

- коэффициент динамического изменения нормальных реакций на ведущих колесах. = 0,8 [5].

= 0,8 [5]. , Н, рассчитывают по формуле

, Н, рассчитывают по формуле . (6.3)

. (6.3) , Н, определяют по формулам

, Н, определяют по формулам . (6.4)

. (6.4) . (6.5)

. (6.5) , Н, рассчитывают по формуле

, Н, рассчитывают по формуле , (6.6)

, (6.6) = 0,8 ÷ 0,9 [5].

= 0,8 ÷ 0,9 [5]. , Н, определяют по формуле

, Н, определяют по формуле . (6.7)

. (6.7) , (6.8)

, (6.8) – высота центра масс, м;

– высота центра масс, м;  – поперечный коэффициент сцепления; В – колея ведущих колес, м; «+» – для внутренней по отношению к направлению заноса полуоси; «–» – для внешней полуоси.

– поперечный коэффициент сцепления; В – колея ведущих колес, м; «+» – для внутренней по отношению к направлению заноса полуоси; «–» – для внешней полуоси. , Н, определяют по формуле

, Н, определяют по формуле . (6.9)

. (6.9) , Н, рассчитывают по формуле

, Н, рассчитывают по формуле , (6.10)

, (6.10) – коэффициент динамичности.

– коэффициент динамичности.