Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение основных параметров и показателей нагруженности сцепления

Выбор размеров сцепления производится из условия передачи максимального крутящего момента двигателя посредством трения с некоторым запасом. Статический момент трения сцепления

где Значение коэффициента запаса сцепления выбирается с учетом неизбежного уменьшения коэффициента трения накладок в процессе эксплуатации, усадки нажимных пружин, наличия регулировки нажимного усилия, числа ведомых дисков. С другой стороны, пиковые нагрузки в трансмиссии, независимо от их происхождения, должны ограничиваться пробуксовыванием сцепления. По этой причине коэффициент запаса сцепления не должен превышать определенного значения. Средние значения коэффициента запаса сцепления можно принять по рекомендациям [5]: · для легковых автомобилей – · для грузовых автомобилей – · для АТС повышенной проходимости – Ориентировочно наружный диаметр дисков

где Величина эмпирического коэффициента выбирается в зависимости от типа транспортного средства [2]: · для легковых автомобилей – А = 4,7; · для грузовых автомобилей – А = 3,6; · для АТС повышенной проходимости – А = 1,9. При этом внутренний диаметр d, см, фрикционных накладок ориентировочно составляет:

Рассчитанные величины необходимо привести в соответствие с требованиями ГОСТ 12238 – 76 (таблица 1.1) [5].

Таблица 1.1 – Диаметры фрикционных накладок

Продолжение табл. 1.1

Средний радиус дисков

Нажимное усилие пружин

где Расчетный коэффициент трения зависит от ряда факторов: параметров фрикционных материалов, состояния и относительной скорости скольжения поверхностей трения, давления, температуры. Расчетный коэффициент трения – Число пар трения [5]: · для однодисковых сцеплений – i = 2; · для двухдисковых сцеплений – i = 4. Для сцепления с периферийными цилиндрическими пружинами (рис. 1.1) нажимное усилие пружин

где

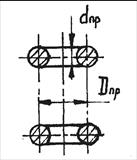

Рисунок 1.1 – Схема цилиндрической нажимной пружины

Обычно сцепление проектируется так, чтобы при выключении нажимное усилие пружин увеличивалось на 20 %, то есть:

где Максимальное напряжение кручения – Число пружин выбирается в зависимости от наружного диаметра фрикционных накладок (таблица 1.2) [2] и должно быть кратно числу рычагов выключения.

Таблица 1.2 – Число нажимных пружин

Нагрузка на пружину не должна превышать Принимается После выбора отношения

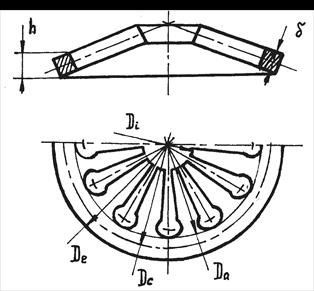

После согласования уточняют нажимное усилие пружин по формуле (1.6). Диафрагменная пружина (рисунок 1.2) представляет собой пружину Бельвиля, модифицированную для использования в автомобильных сцеплениях.

Рисунок 1.2 – Расчетная схема диафрагменной пружины

Нажимное усилие

где Е – модуль упругости первого рода, Па; d – толщина диафрагменной пружины, м;

Модуль упругости 1-го рода – Е = 2·105 МПа [4]. Толщина диафрагменной пружины – d = 2,0 ¸ 2,5 мм [4]. Перемещение пружины в месте приложения силы – Коэффициент Пуассона Коэффициенты определяют по формулам (1.9), (1.10):

где Поскольку в расчетах можно принять

где Средний диаметр

Усилие при выключении

где Внутренний диаметр лепестков

Высоту сплошного кольца диафрагменной пружины можно найти, задаваясь значением из рекомендованного соотношения [4]:

Отношение высоты сплошного кольца диафрагменной пружины к ее толщине определяет нелинейность пружины. При Давление на фрикционные накладки

где F – площадь поверхности одной стороны фрикционной накладки, м2. Допустимые давления на фрикционные накладки – [ Меньшие значения имеют сцепления грузовых автомобилей и автобусов или автомобилей, работающих в тяжелых дорожных условиях; большие значения – сцепления легковых автомобилей. К показателям нагруженности деталей сцепления относятся удельная работа буксования (отражающая также износостойкость сцепления) и нагрев деталей сцепления при одном трогании с места. Удельную работу буксования сцепления

где Работу буксования

где При определении работы буксования следует иметь в виду, что формула (1.15) выведена при следующих допущениях: · для исключения влияния водителя предполагается, что сцепление включается мгновенно; · угловая скорость коленчатого вала двигателя в процессе включения постоянна; · крутящий момент двигателя, равный передаваемому сцеплением моменту, растет пропорционально времени;

· момент сопротивления движению – величина постояная. Такая идеализация процесса включения сцепления позволяет проводить лишь ориентировочные расчеты. Для повышения точности результатов следует учитывать упругие свойства трансмиссии как колебательной системы и изменение переменных, входящих в формулу (1.15) в реальных условиях эксплуатации. Момент инерции условного маховика

где Величины момента инерции маховиков приведены в таблице 1.4 [6].

Таблица 1.4 – Момент инерции маховика двигателя

Продолжение табл. 1.4

Продолжение табл. 1.4

Продолжение табл. 1.4

Момент инерции условного маховика

где Угловую скорость коленчатого вала двигателя

где Для автомобилей с дизелями угловую скорость коленчатого вала двигателя

где Угловую скорость коленчатого вала двигателя

где Момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя

где g – ускорение свободного падения, м/с2; Ускорение свободного падения – g = 9,8 м/с2 [5]. Коэффициент общего дорожного сопротивления – КПД механической трансмиссии

Таблица 1.5 – КПД механической трансмиссии

Допустимая удельная работа буксования [4]: · для легковых автомобилей – [ · для грузовых автомобилей – [ · для автопоездов – [ При определении теплового режима сцепления рассчитывается нагрев ведущего диска. Маховик имеет значительно большую массу, чем нажимной диск, и поэтому температура его нагрева сравнительно невелика. При расчете нагрева ведущего диска принимается допущение, что теплопередача в окружающую среду отсутствует и вся работа буксования используется на нагрев диска. Нагрев ведущего диска

где Доля теплоты, поглощаемая диском [4]: · для ведущего диска однодискового сцепления и среднего диска двухдискового – · для наружного нажимного диска двухдискового сцепления – Радиальные размеры дисков выбираются, исходя из размеров фрикционных накладок. Толщина нажимного диска

Удельная теплоемкость стали – Плотность стали – Допустимый нагрев нажимного диска – [ Полученная расчетная температура является условной (определение ее проведено при одном трогании автомобиля с места) и используется при сравнительной оценке конструкций сцеплений различных типов. В действительности же процесс нагрева дисков значительно сложнее, и поэтому температура деталей сцепления в процессе работы автомобиля значительно выше. При выборе основных параметров сцеплений и их приводов могут быть использованы данные таблицы 1.6 [5].

Расчет привода сцепления Удобство управления сцеплением обеспечивается правильным выбором передаточного числа привода, чтобы иметь: 1. Оптимальную величину перемещения педали, не более [5]: · для легковых автомобилей – · для грузовых автомобилей – 2. Максимальную величину усилия на педали, не более [3]:

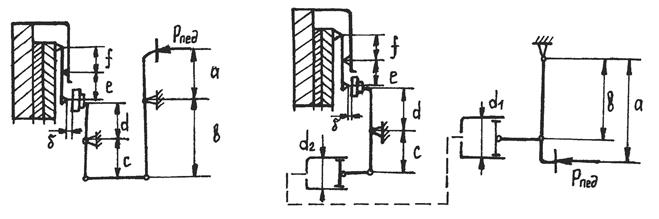

· сцепления с усилителем – · сцепления без усилителя – Механические приводы (рисунок 1.3, а) в настоящее время применяются только на легковых автомобилях особо малого класса; на грузовых автомобилях, автобусах и легковых автомобилях малого класса и выше применяют гидропривод (рисунок 1.3, б). Таблица 1.6 – Основные параметры фрикционных дисковых сцеплений

Продолжение табл. 1.6

Примечание: 1число лепестков диафрагменной пружины. 2диаметр приложения нагрузки диафрагменной пружины. 3толщина диафрагменной пружины. 4рабочее усилие на нажимном диске.

а) б) Рисунок 1.3 – Схемы приводов сцепления: а – механический привод; б – гидравлический привод

При расчете привода рассчитываются его передаточное число, усилие на педали и ход педали. Общее передаточное число привода

где Полный ход педали механического привода складывается из свободного хода педали, рабочего хода и упругих деформаций элементов привода. Полный ход педали

где Величина зазора в механизме выключения [2]: · сцепления с периферийными цилиндрическими пружинами – d = 1,5 ¸ 2,0 мм; · сцепления с центральной диафрагменной пружиной – d = 3,5 ¸ 4,0 мм. Ход нажимного диска [5]: · однодисковых сцеплений – D S = 1,5 ¸ 2,0 мм; · двухдисковых сцеплений – D S = 2,4 ¸ 2,8 мм. Выполненные конструкции приводов имеют обычно следующие значения передаточных чисел:

Передаточное число

где Диаметры главного и исполнительного цилиндров выполняются обычно равными:

Полный ход педали сцепления при гидроприводе рассчитывают аналогично (формула (1.25)). Усилие на педали

где КПД привода сцепления [3]: · механического привода – · гидравлического привода – Если усилие на педали больше допустимого, то в привод необходимо устанавливать усилитель.

2 Расчет коробки передач Коробка передач – механизм трансмиссии автомобиля, предназначенный для изменения силы тяги на ведущих колесах путем изменения передаточного числа, длительного отсоединения двигателя от ведущих колес, а также обеспечения движения автомобиля задним ходом.

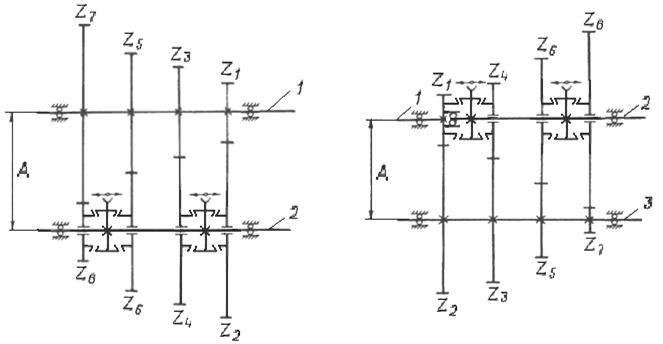

2.1 Определение основных параметров коробки передач Основные размеры коробки передач определяют после выбора ее схемы (рисунок 2.1).

а) б) Рисунок 2.1 – Принципиальная кинематическая схема четырехступенчатой коробки передач: а – двухвальной, б – трехвальной; 1 – ведущий вал, 2 – ведомый вал, 3 – промежуточный вал.

В первую очередь оценивается межосевое расстояние. Межосевое расстояние А, мм, приближенно можно определить по формуле:

где а – эмпирический коэффициент. Величина эмпирического коэффициента зависит от типа транспортного средства [3]: · для легковых автомобилей – a = 14,5 ¸ 16,0; · для грузовых автомобилей – a = 17,0 ¸ 19,5; · для транспортных средств с дизелями – a = 20,5 ¸ 21,5. Для коробок передач легковых автомобилей: А = 65 ¸ 80 мм [5]. Для коробок передач грузовых автомобилей рекомендуется следующий рациональный ряд межосевых расстояний (таблица 2.1) [5].

Таблица 2.1 – Рекомендуемые значения параметров коробок передач

Затем устанавливается нормальный модуль зубчатых колес. Нормальный модуль определяется из условий изгибной прочности на усталость или статической прочности при действии максимального момента. При выборе модуля необходимо учитывать, что его уменьшение при увеличении ширины зубчатого венца зубчатых колес приводит к уменьшению уровня шума. Для уменьшения массы коробки передач следует увеличивать модуль путем уменьшения ширины венцов (при том же межосевом расстоянии). Для грузовых автомобилей уменьшение уровня шума имеет меньшее значение, чем для легковых, и следует большее внимание уделять уменьшению массы зубчатых передач. Нормальный модуль

где d – диаметр начальной окружности, мм; b – угол наклона спирали зубьев, град; Z – число зубьев зубчатого колеса. Торцевой модуль

Как правило, модуль принимается одинаковый для всех зубчатых колес коробки передач, что дает некоторые технологические преимущества. Величина модуля зависит от передаваемого момента и типа транспортного средства (таблица 2.2) [4].

Таблица 2.2 – Значения нормального модуля зубчатых колес коробок передач

Продолжение табл. 2.2

Стандартные значения нормального модуля, мм [5]:

Большинство зубчатых колес в коробках передач выполняют косозубыми для уменьшения шума при работе и повышения прочности. При выборе угла наклона учитывают ряд факторов: необходимость обеспечения достаточного осевого перекрытия зубьев; ограничение осевой силы, действующей на подшипники валов; необходимость выдержать заданное межосевое расстояние; условие уравновешивания осевых сил на промежуточном валу (для трехвальных коробок передач). Угол наклона линии зубьев [5]: · для зубчатых колес двухвальных коробок передач легковых автомобилей – b = 20 ¸ 25°; · для зубчатых колес трехвальных коробок передач легковых автомобилей – b = 22 ¸ 34°; · для зубчатых колес коробок передач грузовых автомобилей – b = 18 ¸ 26°. Рабочую ширину венцов зубчатых колес коробки передач b, мм, можно определить из соотношения:

При определении ширины венцов зубчатых колес следует учитывать, что при применении зубчатых колес большей ширины повышаются требования к жесткости валов коробки передач. Число зубьев колес определяется по известному передаточному числу коробки передач (при условии равенства модулей). Так, например, для второй передачи трехвальной четырехступенчатой коробки передач (рисунок 2.1, б):

где В обозначении числа зубьев принято следующее: нечетные индексы относятся к ведущим зубчатым колесам, четные – к ведомым. Меньшее из пары зубчатых колес называют шестерней, большее – колесом. Число зубьев шестерни первичного вала Задаваясь числом зубьев шестерни первичного вала и передаточным числом привода промежуточного вала, можно определить число зубьев зубчатого колеса привода промежуточного вала. После этого необходимо проверить межосевое расстояние по числу зубьев:

При определении числа зубьев необходимо учитывать, что нечетное число суммы зубьев передачи предпочтительнее, так как уменьшается возможность получения суммы чисел зубьев с общим множителем, что приводит к неравномерности износа зубьев. Путем варьирования углом наклона спирали зубьев в заданных пределах необходимо добиться точного совпадения определяемого межосевого расстояния с вычисленным по формуле (2.1). В крайнем случае можно изменять модуль зубчатых колес. Передаточное число зубчатой пары

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 385; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.116.159 (0.17 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, Н×м, определяют по формуле

, Н×м, определяют по формуле , (1.1)

, (1.1) – максимальный крутящий момент двигателя, Н×м;

– максимальный крутящий момент двигателя, Н×м;  – коэффициент запаса сцепления.

– коэффициент запаса сцепления. , см, определяют по формуле

, см, определяют по формуле , (1.2)

, (1.2) . (1.3)

. (1.3) , м, определяют по формуле

, м, определяют по формуле . (1.4)

. (1.4) , Н, рассчитывают по формуле

, Н, рассчитывают по формуле (1.5)

(1.5) – расчетный коэффициент трения; i – число пар трения.

– расчетный коэффициент трения; i – число пар трения. (1.6)

(1.6) – диаметр проволоки пружины, м;

– диаметр проволоки пружины, м;  – напряжение кручения пружины, Па;

– напряжение кручения пружины, Па;  – число нажимных пружин;

– число нажимных пружин;  – диаметр пружины, м.

– диаметр пружины, м.

(1.7)

(1.7) – усилие пружины при выключении сцепления, Н;

– усилие пружины при выключении сцепления, Н;  – максимальное напряжение кручения, Па.

– максимальное напряжение кручения, Па. = 800Н [4].

= 800Н [4]. = 3 ¸ 10 [4].

= 3 ¸ 10 [4]. – 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0.

– 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0.

, (1.8)

, (1.8) – перемещение пружины в месте приложения силы, действующей со стороны ведомого диска, м; k1, k2 – коэффициенты; h – высота сплошного кольца диафрагменной пружины, м;

– перемещение пружины в месте приложения силы, действующей со стороны ведомого диска, м; k1, k2 – коэффициенты; h – высота сплошного кольца диафрагменной пружины, м;  – коэффициент Пуассона;

– коэффициент Пуассона;  – наружный диаметр сплошного кольца диафрагменной пружины, м.

– наружный диаметр сплошного кольца диафрагменной пружины, м. , (1.9)

, (1.9) – внутренний диаметр сплошного кольца диафрагменной пружины, м.

– внутренний диаметр сплошного кольца диафрагменной пружины, м. , то из рекомендуемого соотношения

, то из рекомендуемого соотношения  = 1,2 ¸ 1,5 [5] можно найти внутренний диаметр сплошного кольца.

= 1,2 ¸ 1,5 [5] можно найти внутренний диаметр сплошного кольца. , (1.10)

, (1.10) – средний диаметр сплошного кольца диафрагменной пружины, м.

– средний диаметр сплошного кольца диафрагменной пружины, м. . (1.11)

. (1.11) , (1.12)

, (1.12) – внутренний диаметр лепестков диафрагменной пружины, м.

– внутренний диаметр лепестков диафрагменной пружины, м. 2,5.

2,5. = 1,5 ¸ 2,0.

= 1,5 ¸ 2,0. 1,6 на характеристике пружины имеется большая область с постоянной осевой силой; при

1,6 на характеристике пружины имеется большая область с постоянной осевой силой; при  , Па, рассчитывают по формуле

, Па, рассчитывают по формуле , (1.13)

, (1.13) , Дж/м2, рассчитывают по формуле

, Дж/м2, рассчитывают по формуле , (1.14)

, (1.14) – работа буксования, Дж.

– работа буксования, Дж. , (1.15)

, (1.15) – момент инерции приведенного к коленчатому валу двигателя маховика, заменяющего поступательно движущуюся массу автомобиля, кг×м2;

– момент инерции приведенного к коленчатому валу двигателя маховика, заменяющего поступательно движущуюся массу автомобиля, кг×м2;  – угловая скорость коленчатого вала, рад/с;

– угловая скорость коленчатого вала, рад/с;  – момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м.

– момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м. , кг×м2, заменяющего собой поступательно движущуюся массу автомобиля, рассчитывают по формуле

, кг×м2, заменяющего собой поступательно движущуюся массу автомобиля, рассчитывают по формуле , (1.16)

, (1.16) – момент инерции маховика двигателя, кг×м2;

– момент инерции маховика двигателя, кг×м2;  – момент инерции условного маховика, приведенного к ведущему валу коробки передач, кг×м2.

– момент инерции условного маховика, приведенного к ведущему валу коробки передач, кг×м2. , (1.17)

, (1.17) – полная масса автомобиля, кг;

– полная масса автомобиля, кг;  – радиус качения колеса, м;

– радиус качения колеса, м;  – передаточное число главной передачи;

– передаточное число главной передачи;  – передаточное число первой ступени коробки передач.

– передаточное число первой ступени коробки передач. , рад/с, для автомобилей с бензиновыми двигателями рассчитывают по формуле

, рад/с, для автомобилей с бензиновыми двигателями рассчитывают по формуле , (1.18)

, (1.18) – угловая скорость при максимальном крутящем моменте, рад/с.

– угловая скорость при максимальном крутящем моменте, рад/с. , (1.19)

, (1.19) – угловая скорость при максимальной мощности, рад/с.

– угловая скорость при максимальной мощности, рад/с. , рад/с, определяют по формуле

, рад/с, определяют по формуле , (1.20)

, (1.20) – частота вращения коленчатого вала двигателя, об/мин.

– частота вращения коленчатого вала двигателя, об/мин. , (1.21)

, (1.21) – коэффициент общего дорожного сопротивления;

– коэффициент общего дорожного сопротивления;  – КПД трансмиссии.

– КПД трансмиссии. принимают согласно данным таблицы 1.5 [5] в зависимости от типа АТС и типа главной передачи.

принимают согласно данным таблицы 1.5 [5] в зависимости от типа АТС и типа главной передачи. , °С, при одном трогании с места рассчитывают по формуле

, °С, при одном трогании с места рассчитывают по формуле , (1.22)

, (1.22) – доля теплоты, поглощаемая диском;

– доля теплоты, поглощаемая диском;  – масса нажимного диска, кг;

– масса нажимного диска, кг;  – удельная теплоемкость стали, Дж/(кг×град).

– удельная теплоемкость стали, Дж/(кг×град). , м, предварительно принимается в зависимости от наружного диаметра накладок и затем уточняется по результатам теплового расчета сцепления:

, м, предварительно принимается в зависимости от наружного диаметра накладок и затем уточняется по результатам теплового расчета сцепления: . (1.23)

. (1.23) = 7600 ¸ 7800 кг/м3 [5].

= 7600 ¸ 7800 кг/м3 [5]. = 160 мм;

= 160 мм; = 150 Н;

= 150 Н; 2

5,50

5,14

89

2

5,50

5,14

89

от педали до нажимного диска можно определить по формуле

от педали до нажимного диска можно определить по формуле , (1.24)

, (1.24) – передаточное число педали сцепления;

– передаточное число педали сцепления;  – передаточное число вилки выключения;

– передаточное число вилки выключения;  – передаточное число рычагов выключения; a, b – плечи педали; c, d – плечи вилки выключения; е, f – плечи рычагов.

– передаточное число рычагов выключения; a, b – плечи педали; c, d – плечи вилки выключения; е, f – плечи рычагов. , (1.25)

, (1.25) – свободный ход педали, мм;

– свободный ход педали, мм;  – рабочий ход педали, мм; d – зазор в механизме выключения (между муфтой и рычагами выключения), мм; D S – ход нажимного диска, мм.

– рабочий ход педали, мм; d – зазор в механизме выключения (между муфтой и рычагами выключения), мм; D S – ход нажимного диска, мм. , (1.26)

, (1.26) – диаметр главного цилиндра, мм;

– диаметр главного цилиндра, мм;  – диаметр исполнительного цилиндра, мм.

– диаметр исполнительного цилиндра, мм. 1,0.

1,0. , (1.27)

, (1.27) – КПД привода сцепления.

– КПД привода сцепления.

, (2.1)

, (2.1) , мм, определяют по формуле:

, мм, определяют по формуле: , (2.2)

, (2.2) , мм, рассчитывают по формуле:

, мм, рассчитывают по формуле: . (2.3)

. (2.3) , Н×м

, Н×м

. (2.4)

. (2.4) , (2.5)

, (2.5) – передаточное число привода промежуточного вала;

– передаточное число привода промежуточного вала;  – передаточное число зубчатой пары второй передачи.

– передаточное число зубчатой пары второй передачи. = 17 ¸ 27 [5], передаточное число привода промежуточного вала

= 17 ¸ 27 [5], передаточное число привода промежуточного вала  . (2.6)

. (2.6) . (2.7)

. (2.7)