Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет зубчатых колес коробки передач на прочность и долговечность

При расчете коробки передач расчетный момент определяется по максимальному крутящему моменту двигателя. Расчет зубчатых колес производится: на прочность – по напряжениям изгиба зубьев и на долговечность – по контактным напряжениям. Напряжение изгиба

где Р – окружное усилие, Н; y – коэффициент формы зуба. Окружное усилие Р, Н, рассчитывают по формуле

где Таблица 2.3 – Параметры зубчатых колес механических ступенчатых коробок передач

Продолжение табл. 2.3

Коэффициент формы зуба у, приближенно определяют по формуле

Допустимые напряжения изгиба зубьев приведены в таблице 2.4 [2].

Таблица 2.4 – Допустимые напряжения изгиба зубьев, МПа

В основу расчета по контактным напряжениям положена зависимость Беляева-Герца для наибольших нормальных напряжений в зоне контакта, возникающих при сжатии двух цилиндров. Контактные напряжения

где a – угол зацепления шестерен, град; Угол зацепления шестерен – a = 20° [5]. Допустимые напряжения сжатия приведены в таблице 2.5 [2].

Таблица 2.5 – Допустимые напряжения сжатия, МПа

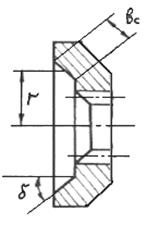

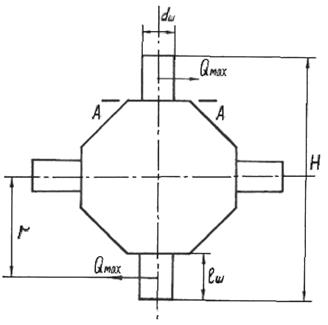

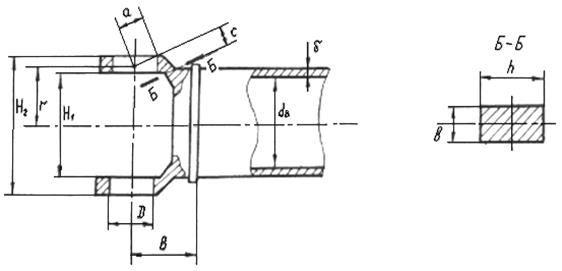

Расчет синхронизаторов Цель расчета синхронизатора (рисунок 2.2) - определение углов наклона конусов поверхностей выравнивающих и блокирующих элементов, обеспечивающих соблюдение условия невключения передачи до полного выравнивания угловых скоростей соединяемых зубчатого колеса и вала, а также момента трения и времени синхронизации.

Рисунок 2.2 – Расчетная схема инерционного конусного синхронизатора

При расчетах синхронизатора пренебрегают влиянием сопротивления масла на снижение частоты вращения зубчатых колес, так как оно при нормальном температурном режиме не оказывает существенного влияния на процесс синхронизации. Предполагается также, что скорость автомобиля за время синхронизации не изменяется. Синхронизаторы принято оценивать по удельной работе буксования. Удельную работу буксования

где

Работу буксования

где Для трехвальной коробки передач суммарный приведенный момент инерции

где При расчетах необходимо учитывать, что в пятиступенчатых коробках передач грузовых автомобилей синхронизированы только высшие передачи, а первая передача и передача заднего хода включаются кареткой. Для двухвальной коробки передач:

где Момент инерции J, кг×м2, диска (шестерни, вала) относительно оси, проходящей через его центр и перпендикулярной плоскости его вращения, в общем случае можно определить по формуле

где M – масса диска, кг; R – радиус диска, м. Для нахождения моментов инерции валов необходимо определить их размеры. Размеры валов коробок передач выбираются, исходя из условия обеспечения достаточной их жесткости. Диаметр ведущего вала

где k – эмпирический коэффициент. Эмпирический коэффициент – k = 4,0 ¸ 4,6 [5]. Длину ведущего (ведомого) валов

Длину ведущего вала

где Ведомый и промежуточный валы трехвальной коробки передач – ступенчатые, и их диаметр

Отношения диаметров валов трехвальной коробки к их длинам для промежуточного и ведомого валов соответственно [2]:

Расчетная угловая скорость коленчатого вала двигателя при переключении передач приведена в таблице 2.6 [5].

Таблица 2.6 – Расчетная угловая скорость коленчатого вала двигателя при переключении передач, рад/с

Площадь поверхности трения выравнивающего элемента синхронизатора

где r – средний радиус поверхности трения конуса синхронизатора, м; Средний радиус поверхности трения выравнивающего элемента синхронизатора r, м, рассчитывают по формуле

где Момент трения на поверхности конуса рассчитывают по формуле

где Время синхронизации приведено в таблице 2.7 [5].

Таблица 2.7 – Время синхронизации, с

Одним из важнейших конструктивных параметров синхронизатора является угол конусности поверхностей трения. Низший предел половины угла конусности для пары «сталь – бронза» – d = 6 ¸ 12° [4]. Из-за возможного заклинивания поверхностей трения половина угла конусности должна быть больше угла трения, который связан с коэффициентом трения зависимостью:

где r – угол трения, град. Коэффициент трения для пары «сталь – бронза» – m = 0,06 ¸ 0,1 [4]. Осевую силу S, Н, определяют по формуле

где Усилие, прикладываемое водителем к рычагу коробки передач [5]: · легковых автомобилей и автобусов – · грузовых автомобилей – Передаточное число рычага переключения передач [5]: · легковых автомобилей – · грузовых автомобилей – Ширину кольца трения по образующей конуса

где Допустимое давление – Допустимая удельная работа буксования [4]: · для синхронизаторов легковых автомобилей – [ · для синхронизаторов грузовых автомобилей – [ Нижние пределы соответствуют высшим передачам, верхние – низшим.

При выборе основных параметров синхронизаторов коробок передач могут быть использованы данные таблицы 2.8 [5].

Таблица 2.8 – Основные размеры и показатели напряженности инерционных синхронизаторов механических коробок передач

3 Расчет карданной передачи Карданная передача – механизм трансмиссии автомобиля, предназначенный для передачи крутящего момента между агрегатами, оси валов которых не совпадают или могут изменять свое относительное положение при движении автомобиля.

3.1 Расчет карданной передачи с шарнирами неравных угловых скоростей При расчете карданных передач с шарнирами неравных угловых скоростей рассчитываются карданный вал, крестовина, вилки и подшипники карданного шарнира. Для определения основных размеров карданного вала необходимо определить максимальную частоту вращения карданного вала, соответствующую максимальной скорости автомобиля. Максимальную частоту вращения карданного вала

где Значения коэффициента [6]: · для бензиновых двигателей без ограничителя максимальной частоты вращения коленчатого вала – k = 1,2; · для дизелей и бензиновых двигателей с ограничителем максимальной частоты вращения коленчатого вала – k = 1,0. Для определения основных размеров карданного вала необходимо также определить расчетный крутящий момент на карданном валу на низшей ступени в коробке передач. Расчетный крутящий момент на карданном валу

После определения максимальной частоты вращения карданного вала и расчетного крутящего момента на карданном валу из таблицы 3.1 [5], выбирают соответствующие размеры сечений труб карданных валов. Критическую частоту вращения карданного вала

где Расчетная критическая частота вращения карданного вала обычно превосходит действительное значение вследствие податливости опор, неточной балансировки вала, наличия зазоров в шлицевых соединениях. Опыт эксплуатации показал, что для удовлетворительной работы карданной передачи необходимо вводить коэффициент запаса по критической частоте вращения:

Таблица 3.1 – Размеры сечений труб карданных валов и их нагрузочная способность

Напряжение кручения трубчатого вала

где Допустимые напряжения кручения карданных валов [4]: * легковых автомобилей - [ * грузовых автомобилей - [ На жесткость карданный вал рассчитывают по углу закручивания Q, град

где Модуль упругости при кручении – G = 8,5×104 МПа [5]. Допустимый угол закручивания – [ Q ] = 7 ¸ 8° на один метр длины [4]. Размеры крестовины карданного шарнира (рисунок 3.1) определяют размеры всего карданного шарнира.

Рисунок 3.1 – Расчетная схема крестовины карданного шарнира

Размеры крестовины находят из условий, что крестовина не будет иметь остаточных деформаций под действием меньшей из величин: максимального расчетного крутящего момента на карданном валу, определенного по двигателю или по сцеплению. Высоту крестовины карданного шарнира по шипам Н, см, исходя из максимального крутящего момента по двигателю, определяют по формуле

Высоту крестовины карданного шарнира по шипам Н, см, исходя из максимального крутящего момента по сцеплению, определяют по формуле

где Продольный коэффициент сцепления – По определенной высоте крестовины из таблицы 3.2 [5] выбирают соответствующий типоразмер карданного шарнира. Шипы крестовины карданного шарнира рассчитывают по напряжениям изгиба и среза. Напряжение изгиба шипа

где При расчете максимальной нагрузки на шип крестовины принимают, что условно сосредоточенная сила действует в середине шипа. Максимальную нагрузку

где r – плечо приложения максимальной нагрузки, м; g – угол наклона осей карданной передачи, град. Плечо приложения максимальной нагрузки (расстояние от центра крестовины до середины шипа) можно приближенно определить по формуле

где Угол наклона осей карданной передачи – g = 15 ¸ 20° [2]. Высоту шипа можно приближенно принять равной длине иглы подшипника карданного шарнира. Момент сопротивления сечения шипа изгибу,

где Допустимые напряжения изгиба – [

Напряжение среза шипа крестовины

Допустимые напряжения среза – [ Вилка карданного шарнира (рисунок 3.2) под действием максимальной нагрузки на шип крестовины испытывает изгиб и кручение. Таблица 3.2 – Основные размеры крестовин карданных шарниров неравных угловых скоростей

Рисунок 3.2 – Расчетная схема вилки карданного шарнира

Напряжение изгиба вилки

где с – плечо изгиба, м; Момент сопротивления изгибу

где b, h – соответственно, высота и ширина сечения вилки карданного шарнира, м. Высоту сечения вилки можно принять равной длине иглы подшипника карданного шарнира. Допустимые напряжения изгиба – [ Напряжение кручения вилки

где а – плечо кручения, м; Момент сопротивления сечения кручению

где k – эмпирический коэффициент. Данный коэффициент зависит от отношения ширины сечения вилки к его высоте (таблица 3.3) [4].

Таблица 3.3 – Значения коэффициента

Допустимые напряжения кручения – [ Игольчатые подшипники карданных шарниров рассчитывают по допустимой нагрузке. Допустимую нагрузку

где После расчета допустимой нагрузки необходимо проверить полученное значение на соответствие условию:

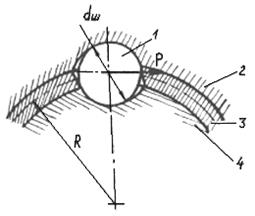

3.2 Расчет карданной передачи с шарнирами равных угловых скоростей Расчетная схема шарикового шарнира равных угловых скоростей (синхронного) приведена на рисунке 3.3.

Рисунок 3.3 – Расчетная схема шарикового карданного шарнира равных угловых скоростей: 1 – шарик; 2 – наружная обойма; 3 – сепаратор; 4 – внутренняя обойма.

Максимальный момент по сцеплению

где Продольный коэффициент сцепления – По рассчитанному крутящему моменту из таблицы 3.4 [5] выбирают диаметр шарика шарнира равных угловых скоростей, а также наружный диаметр вала.

Таблица 3.4 – Параметры карданных шарниров равных угловых скоростей

Для обеспечения необходимой плавности работы и равномерного распределения нагрузки число шариков в шариковом карданном шарнире с делительным механизмом должно быть четным, поэтому на практике устанавливают четыре (шесть) шариков, равномерно распределенных по окружности. Допустимое окружное усилие [

где Р – окружная сила, действующая на шарик, Н. Окружную силу Р, Н, действующую на шарик, определяют по формуле

где R – радиус расположения шариков, м. Размеры внутренней обоймы должны обеспечить надежную связь с ведущим валом, и это предопределяет радиус расположения шариков. Соотношение между радиусом расположения шариков и их диаметрами для обеспечения заданного срока службы рекомендуют [3] определять по эмпирической зависимости:

Угол между осями валов - g = 35 ¸ 40°. Карданный вал в приводе передних колес – цельнолитой. Поэтому рассчитывают его только по углу закручивания по формуле (3.6), при этом полярный момент инерции для сплошного сечения определяют по формуле

Длину карданного вала можно принять равной половине колеи передних колес. При выборе основных параметров элементов карданных передач могут быть использованы данные таблицы 3.5 [5].

Расчет главной передачи Главная передача служит для постоянного увеличения крутящего момента. Расчетным моментом для АТС общего назначения для главной передачи служит передаваемый максимальный крутящий момент на первой ступени. Для полноприводных АТС за расчетный момент принимается момент по сцеплению, причем считается, что он распределен по мостам пропорционально весу.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 205; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.25 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, Па, рассчитывают по формуле

, Па, рассчитывают по формуле , (2.9)

, (2.9)  , (2.10)

, (2.10) – передаточное число до рассчитываемого зубчатого колеса; r – радиус начальной окружности зубчатого колеса, м.

– передаточное число до рассчитываемого зубчатого колеса; r – радиус начальной окружности зубчатого колеса, м. . (2.11)

. (2.11) , Па, определяют по формуле:

, Па, определяют по формуле: , (2.12)

, (2.12) ,

,  – радиусы начальных окружностей шестерен в паре, м; «+» – для внешнего зацепления; «-» – для внутреннего зацепления.

– радиусы начальных окружностей шестерен в паре, м; «+» – для внешнего зацепления; «-» – для внутреннего зацепления.

, Дж/м2, рассчитывают по формуле

, Дж/м2, рассчитывают по формуле , (2.13)

, (2.13) – работа буксования при выравнивании угловых скоростей вала и установленного на нем зубчатого колеса, Дж;

– работа буксования при выравнивании угловых скоростей вала и установленного на нем зубчатого колеса, Дж;  – площадь поверхности трения синхронизатора, м2.

– площадь поверхности трения синхронизатора, м2. , (2.14)

, (2.14) – суммарный приведенный момент инерции, кг·м2;

– суммарный приведенный момент инерции, кг·м2;  – расчетная угловая скорость коленчатого вала двигателя при переключении передач, рад/с;

– расчетная угловая скорость коленчатого вала двигателя при переключении передач, рад/с;  – передаточное число выключаемой передачи;

– передаточное число выключаемой передачи;  – передаточное число включаемой передачи.

– передаточное число включаемой передачи. , (2.15)

, (2.15) – момент инерции ведомого диска сцепления, кг·м2;

– момент инерции ведомого диска сцепления, кг·м2;  – момент инерции ведущего вала коробки передач, кг·м2;

– момент инерции ведущего вала коробки передач, кг·м2;  – момент инерции ведущей шестерни привода промежуточного вала, кг·м2;

– момент инерции ведущей шестерни привода промежуточного вала, кг·м2;  – момент инерции промежуточного вала, кг·м2;

– момент инерции промежуточного вала, кг·м2;  – момент инерции шестерен постоянного зацепления на промежуточном валу, кг·м2;

– момент инерции шестерен постоянного зацепления на промежуточном валу, кг·м2;  – момент инерции зубчатого колеса на ведомом валу коробки передач, кг·м2.

– момент инерции зубчатого колеса на ведомом валу коробки передач, кг·м2. , (2.16)

, (2.16) – суммарный момент инерции зубчатых колес на ведущем валу, кг·м2.

– суммарный момент инерции зубчатых колес на ведущем валу, кг·м2. , (2.17)

, (2.17) , мм, коробки передач приближенно определяют по формуле

, мм, коробки передач приближенно определяют по формуле , (2.18)

, (2.18)  , м, двухвальной коробки передач приближенно рассчитывают по формуле

, м, двухвальной коробки передач приближенно рассчитывают по формуле . (2.19)

. (2.19) , м, трехвальной коробки передач можно найти из рекомендуемого отношения диаметра ведущего вала к его длине [2]:

, м, трехвальной коробки передач можно найти из рекомендуемого отношения диаметра ведущего вала к его длине [2]: = 0,16 ¸ 0,18,

= 0,16 ¸ 0,18, , м, в средней части определяют по формуле

, м, в средней части определяют по формуле . (2.20)

. (2.20) = 0,16 ¸ 0,18;

= 0,16 ¸ 0,18; = 0,18 ¸ 0,21.

= 0,18 ¸ 0,21.

, (2.21)

, (2.21) – ширина кольца трения по образующей конуса, м.

– ширина кольца трения по образующей конуса, м. , (2.22)

, (2.22) – момент трения на поверхности конуса, Н·м; d – половина угла при вершине конуса, град; m – коэффициент трения; S – осевая сила, Н.

– момент трения на поверхности конуса, Н·м; d – половина угла при вершине конуса, град; m – коэффициент трения; S – осевая сила, Н. , (2.23)

, (2.23) – время синхронизации, с.

– время синхронизации, с. , (2.24)

, (2.24) , (2.25)

, (2.25) – усилие, прикладываемое водителем к рычагу коробки передач, Н;

– усилие, прикладываемое водителем к рычагу коробки передач, Н;  – передаточное число рычага переключения передач (отношение хода рукоятки к ходу муфты).

– передаточное число рычага переключения передач (отношение хода рукоятки к ходу муфты). , (2.26)

, (2.26) – допустимое давление на поверхность конуса, Па.

– допустимое давление на поверхность конуса, Па. , об/мин, соответствующую максимальной скорости автомобиля, рассчитывают по формуле

, об/мин, соответствующую максимальной скорости автомобиля, рассчитывают по формуле , (3.1)

, (3.1) – передаточное число высшей ступени коробки передач; k – коэффициент.

– передаточное число высшей ступени коробки передач; k – коэффициент. , Н×м, определяют по формуле

, Н×м, определяют по формуле . (3.2)

. (3.2) , об/мин, определяют по формуле

, об/мин, определяют по формуле , (3.3)

, (3.3) – внешний диаметр карданного вала, м;

– внешний диаметр карданного вала, м;  – внутренний диаметр карданного вала, м;

– внутренний диаметр карданного вала, м;  – длина карданного вала, м.

– длина карданного вала, м. = 1,5 ¸ 2,0. (3.4)

= 1,5 ¸ 2,0. (3.4) , Па, рассчитывают по формуле

, Па, рассчитывают по формуле , (3.5)

, (3.5) – момент сопротивления сечения кручению, м3.

– момент сопротивления сечения кручению, м3. , (3.6)

, (3.6) – полярный момент инерции сечения, м4; G – модуль упругости при кручении, Па.

– полярный момент инерции сечения, м4; G – модуль упругости при кручении, Па.

. (3.7)

. (3.7) , (3.8)

, (3.8) – вес, приходящийся на мост, к которому подводится крутящий момент через рассчитываемую карданную передачу, кН;

– вес, приходящийся на мост, к которому подводится крутящий момент через рассчитываемую карданную передачу, кН;  – продольный коэффициент сцепления.

– продольный коэффициент сцепления. , Па, в опасном сечении А–А определяют по формуле

, Па, в опасном сечении А–А определяют по формуле , (3.9)

, (3.9) – максимальная нагрузка на шип крестовины, Н;

– максимальная нагрузка на шип крестовины, Н;  – длина шипа, м;

– длина шипа, м;  – момент сопротивления сечения шипа изгибу, м3.

– момент сопротивления сечения шипа изгибу, м3. , (3.10)

, (3.10) , (3.11)

, (3.11) ,

,  - расстояние между внутренними и наружными плоскостями вилки карданного шарнира соответственно, м.

- расстояние между внутренними и наружными плоскостями вилки карданного шарнира соответственно, м. , (3.12)

, (3.12) – диаметр шипа крестовины, м.

– диаметр шипа крестовины, м. , Па, определяют по формуле

, Па, определяют по формуле . (3.13)

. (3.13)

, Па, рассчитывают по формуле

, Па, рассчитывают по формуле , (3.14)

, (3.14) – момент сопротивления сечения изгибу, м3.

– момент сопротивления сечения изгибу, м3. , (3.15)

, (3.15) , (3.16)

, (3.16) , (3.17)

, (3.17) , Н, на подшипник карданного шарнира определяют по формуле

, Н, на подшипник карданного шарнира определяют по формуле , (3.18)

, (3.18) – количество иголок в подшипнике;

– количество иголок в подшипнике;  – длина иголки, см;

– длина иголки, см;  – диаметр иголки, см;

– диаметр иголки, см;  - передаточное число до рассчитываемой карданной передачи.

- передаточное число до рассчитываемой карданной передачи.

, Н×м, передаваемый шарниром, определяют по формуле

, Н×м, передаваемый шарниром, определяют по формуле , (3.19)

, (3.19) – вес, приходящийся на колесо, Н.

– вес, приходящийся на колесо, Н. , (3.20)

, (3.20) , (3.21)

, (3.21) = 1,71.

= 1,71. . (3.22)

. (3.22)