Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 2. Стальные конструкции

Нормативная база

СП 16.13330.2017, актуализированная редакция СНиП II-23-81* Стальные конструкции. СП 53-102-2004 Свод правил. Общие правила проектирования стальных конструкций Строительные стали. Нормативные и расчетные сопротивления стали Для изготовления стальных конструкций применяют строительные стали. Строительные стали обозначаются буквой «С» и группой цифр, обозначающих прочность, например, С235; С345. Чем больше величина цифр, тем сталь прочнее. Сталью задаются перед началом проектирования конструкций, и затем определяют ее нормативные и расчетные сопротивления. Сталь следует принимать в соответствии с указаниями табл. 50*СНиП II-23-81*. Нормативные и расчетные сопротивления стали, приведены в табл. 2.1 Приложение 2. Их значение определяют, либо по пределу текучести, либо по временному сопротивлению стали. Для большинства расчетов необходимо установить значения величин Ryn; Ry - соответственно, нормативное и расчетное сопротивление стали, установленные по пределу текучести. Реже в расчетах используют, сопротивления стали, установленные по временному сопротивлению: Run; Ru. Как уже отмечалось в подразделах 1.1, 1.2, возникающие в конструкциях напряжения, не должны превышать установленных нормами предельных величин. Для стальных конструкций в качестве такого ограничителя напряжений обычно и принимают, сопротивление стали взятое по пределу текучести, тем самым ограничивают работу металла упругой стадией работы. Расчетные сопротивления, при выполнении расчетов необходимо умножать на коэффициент условий работы конструкции γ c (значения коэффициентов см. табл. 2.2 Приложения 2). При отсутствии в табл. 2.2 данных по назначению коэффициента условий работы, его значение принимают равным единице. Примеры расчета к параграфу 2.1 Пример 2.1. В конструкции планируется использовать прокатной уголок, выполненный из стали С345. Определить нормативные и расчетные сопротивления стали установленные по пределу текучести. Решение. 1. Сопротивления зависят от толщины проката. Толщиной предварительно задаемся. Обычно, толщина проката в элементах изменяется от 4 до 10, реже до 20 мм. При необходимости, в процессе расчета, толщину и соответственно сопротивления стали можно скорректировать. Принимаем толщину проката в пределах 4 – 20 мм.

2. Из табл. 2.1 Приложения 2 выписываем: нормативное сопротивление стали установленное по пределу текучести Ryn = 325 МПа = 32,5 кН/см2; расчетное сопротивление стали установленное по пределу текучести Ry = 315 МПа = 31,5 кН/см2. Пример 2.2. Определить значение коэффициента условий работы γ c для расчета стальной колонны общественного здания и учесть его в расчете. Использовать данные примера 2.1. Решение 1. Из табл. 2.2 Приложения 2 выписываем значение коэффициента – для колонны общественного здания γ c = 0,95. 2. В расчетах, расчетное сопротивление умножают на коэффициент условий работы Ry γ c = 31,5 · 0,95 = 29,93 кН/см2. Задачи для самостоятельной работы к параграфу 2.1 Задача 2.1. Определить нормативные и расчетные сопротивления стали установленные по пределу текучести для прокатного листа выполненного из стали С245, толщиной 22 мм. Задача 2.2. а) Определите нормативные и расчетные сопротивления стали установленные по пределу текучести для двутавра № 26 Б1, значение толщины полки двутавра найти по табл. 2.6 Приложения 2. Сталь С245. б) Сравните, как меняются расчетные сопротивления в зависимости от толщины проката. Задача 2.3. Определите значение коэффициента условий работы γ c (табл. 2.2 Приложение 2) при расчете на устойчивость сжатого раскоса решетки фермы покрытия. Раскос составного таврового сечения, выполненный из двух уголков; гибкость раскоса λ = 90. Учесть значение коэффициента γ c при определении расчетного сопротивления, сталь С285. Сортамент прокатной стали Изготовление стальных конструкций ведется из прокатной стали, которая подразделяется на сталь листовую и профильную. К профильной стали относят: прокатные уголки, двутавры, швеллеры, трубы и т. д. Перечень производимого проката, с указанием необходимых для выполнения расчетов характеристик, называется сортаментом (см. табл. 2.6 – 2.10 Приложения 2). Проектируя, и затем, изготавливая конструкции, в качестве их составных частей применяют имеющиеся в сортаменте прокатные изделия. Прокатные профили и стальные листы соединяют на сварке или при помощи болтов.

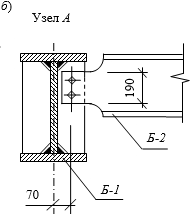

Примеры расчета к параграфу 2.2 Пример 2.3. Балка проектируется из прокатного двутавра № 40 Б1. Требуется определить его расчетные характеристики: размеры сечения, моменты сопротивления и инерции относительно оси х. Установить массу двутавра при его длине l = 3 м. Решение 1. Из табл. 2.6 Приложения 2 выписываем размеры сечения двутавра: ширина b = 165 мм, высота h = 392 мм, толщина полки t = 9,5 мм, толщина стенки s = 7,0 мм. Момент сопротивления Wx = 803,6 см3, момент инерции Ix = 15750 см4. Масса одного метра G = 48,1 кг/м. Аналогично можно определить и другие характеристики. 2. Определяем массу двутавра m = Gl = 48,1·3 = 144,3 кг. Пример 2.4. Определить массу фасонки (рис. 2.1) вырезанной из прокатного листа толщиной t = 12 мм.

Рис.2.1. Размеры фасонки. К примеру 2.4 Решение Расчетные данные для элементов, вырезанных из листовой стали, определяются по их фактическим размерам. Плотность всех видов стали ρ = 7850 кг/м3. 1. Определяем в кубических метрах объем фасонки и находим ее массу V = (0,2 · 0,2 + 0,2· 0,1/2) · 0,012 = 0,0006 м3; m = V ρ = 0,0006 · 7850 = 4,71 кг.

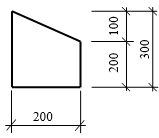

Задачи для самостоятельной работы к параграфу 2.2 Задача 2.4. Определить характеристики швеллера № 18у: размеры сечения, моменты сопротивления и инерции относительно осей х, у, массу 5м швеллера. Задача 2.5. Определить массу прямоугольного стального листа размером b × h = 300 × 400 мм, толщиной t = 8 мм. Задача 2.6. Сравните расчетные характеристики двутавров (моменты инерции, моменты сопротивлений, массы одного погонного метра), двутавры: № 26Б1, 26Ш1 и 26К1. Сделайте вывод, какой двутавр обладает большим моментом сопротивления и большим моментом инерции относительно оси х. Расчет сварных соединений Элементы стальных конструкций часто соединяют между собой при помощи сварки. Сварка может вестись с применением сварочных автоматов, полуавтоматов и вручную. На строительных площадках обычно применяют ручную электродуговую сварку покрытым металлическим электродом. На заводах при производстве металлических конструкций сварку выполняют, механизированными способами, используя сварочные автоматы и полуавтоматы. Прочность металла электродов и электродной проволоки для автоматизированной сварки должна соотноситься с прочностью свариваемого металла. Для элементов испытывающих сложное напряженное состояние или работающих при низких температурах следует повышать пластичность сварного шва за счет применения соответствующих сварочных материалов см. табл. 55* СНиП II-23-81*. Расчет стыковых сварных швов при действии на них осевой силы (растягивающей или сжимающей) и проходящей через центр тяжести сечения, выполняют по формуле где lw – расчетная длина шва, lw = l – 2 t; t – расчетная толщина шва, равная меньшей толщине соединяемых элементов; Rwy – расчетное сопротивление стыкового шва. При ручной или полуавтоматической сварке и при визуальном контроле качества шва, в швах работающих на растяжение – Rwy = 0,85 Ry, в остальных случаях Rwy = Ry. Расчет угловых сварных швов при действии на них осевой силы (растягивающей или сжимающей сварное соединение) ведется в следующей последовательности: в случае, если выполняется условие β f Rwf /(0,45β z Run) < 1, (2.2)

расчет соединений с угловыми швами на растяжение или сжатие производят по металлу шва, по формуле (2.3) в других случаях см. п. 11.2 СНиП II-23-81* τwf = N /(β f kf lw) ≤ Rwf γ с, (2.3) где β f, β z – коэффициенты, принимаемые по табл. 34* СНиП II-23-81* (для ручной сварки β f = 0,7); kf – высота катета шва (принимается не менее значений указанных в табл. 38* СНиП II-23-81*); lw – расчетная длина шва, принимается равная фактической длине шва за вычетом 10 мм; Rwf – расчетное сопротивление углового сварного шва (табл. 56* СНиП II-23-81*). Ниже приведены некоторые расчетные сопротивления угловых сварных швов: электроды Э42, Э42А – Rwf = 180МПа; электроды Э46, Э46А – Rwf = 200 МПа; электроды Э50, Э50А – Rwf = 215 МПа. В настоящем Практикуме будут рассмотрены только сварные соединения, выполняемые ручной дуговой сваркой покрытым металлическим электродом. Тип электрода будет задаваться.

Примеры расчёта к параграфу 2.3 Пример 2.5. Определить размер соединяемых элементов (ширину листов) l, из учета обеспечения прочности стыкового сварного шва. Растягивающая сила N = 400 кН, γ n = 0,95. Сварка ручная электродуговая с визуальным контролем качества шва. Соединяемые листы выполнены из стали С245, γ с = 1,0. Толщина листов t = 8 мм (рис. 2.2).

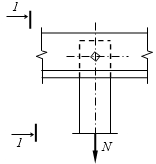

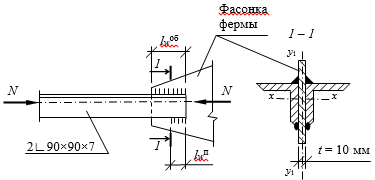

Рис.2.2 Конструкция стыкового шва. К примеру 2.5 Решение. 1. Определяем расчетное сопротивление стали Ry = 240 МПа = 24,0 кН/см2 (табл. 2.1 Приложение 2). 2. Определяем расчетное сопротивление стыкового сварного шва. Так как стыковое соединение работает на растяжение, и использован визуальный контроль качества шва Rwy = 0,85 Ry = 0,85·24,0 = 20,4 кН/см2. 3. Из формулы (2.1) находим расчетную длину шва lw= N γ n /(tRwy γ c) = 400·0,95/(0,8·20,4 ·1,0) = 23,28 см. 4. Находим длину шва с учетом возможных дефектов сварки (непровар шва, кратер шва) l = lw + 2 t = 23,28 + 2·0,8 = 24,9 см; полученный результат округляем и принимаем ширину листов и, соответственно, длину шва l = 250 мм. Пример 2.6. Рассчитать прикрепление двух уголков 2∟90×90×7 к фасонке фермы, толщиной t = 10 мм (рис. 2.3). Уголки и фасонка выполнены из стали С345. На стержень действует сжимающее усилие N = 300 кН, γ n = 1,0. Сварка ручная электродуговая выполняется электродами Э 50А. Коэффициент условия работы γ c = 0,95.

Рис.2.3. Прикрепление уголков к фасонке. К примеру 2.6 Решение. 1. Для электродов Э 50А расчетное сопротивление Rwf = 215 МПа = 21,5 кН/см2 (табл. 56* СНиП II-23-81*). Run = 470 МПа = 47,0 кН/см2 (определяем по табл. 2.1 Приложения 2).

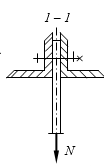

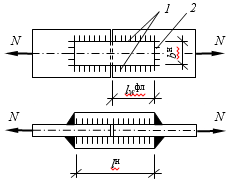

2. Наибольшая высота катета угловых сварных швов прикрепляющих уголки назначается: по перу – на 1-2 мм меньше толщины уголка; по обушку (тупую часть уголка) – на 20% больше толщины уголка. Принимаем высоту катетов швов одинаковую по перу и по обушку уголков kf = 6 мм (что меньше на 1 мм толщины уголка). При ручной сварке значения коэффициентов: β f = 0,7, β z =1,0. 3. Проверяем выполнение условия (2.2) β fRwf /(0,45β zRun) = 0,7·21,5/(0,45·1,0·47,0) = 0,7 < 1. Условие выполняется, длину сварного шва определяем из формулы (2.3) lw = N γ n /(β f kf Rwf γ с)= 300·1,0/(0,7·0,6·21,5·0,95) = 34,97 ≈ 35,0 см. Следует учитывать, что полученная по расчету длина шва требуется для прикрепления двух уголков. Распределяем швы между уголками, и между двумя сторонами каждого уголка. На обушок уголка (его тупую часть) приходится 70% усилия и, соответственно, 70% длины шва; на перо уголка приходится 30% усилия – 30% длины шва: lw об = 0,7 lw /2 = 0,7·35/2 = 12,3 см, с учетом дефектов швов принимаем lw об = 12,3 + 1,0 = 13,3 см, округляем и принимаем швы по обушку каждого уголка равные 135 мм; lw п = 0,3 lw / 2 = 0,3·35/2 = 5,3 см, с учетом дефектов швов принимаем lw п = 5,3 + 1,0 = 6,3 см, округляем и принимаем швы по перу уголков равные 65 мм. Пример 2.7. Рассчитать соединение листов при помощи накладок. Накладки привариваем угловыми фланговыми и фронтальными швами. Ширина накладок b н =800 мм (рис. 2.4).

Рис.2.4. Сварное соединение с накладками. К примеру 2.7 Листы и накладки выполнены из стали С245. Коэффициент условия работы γ c = 1,0. Толщина листов t л = 8 мм, толщина накладок t н = 4 мм. На соединение действует растягивающее усилие N = 1500 кН, γ n = 1,0. Сварка ручная электродуговая, выполняется электродами Э 42. Решение. 1. Для электродов Э 42 расчетное сопротивление Rwf = 180 МПа = 18,0 кН/см2 (табл. 56* СНиП II-23-81*). Для стали С245 величина Run = 370 МПа = 37,0 кН/см2 (определяем по табл. 2.1 Приложения 2). 2. При ручной сварке значения коэффициентов: β f = 0,7, β z = 1,0. 3. Проверяем выполнение условия (2.2) β fRwf /(0,45β zRun) = 0,7·18,0/(0,45·1,0·37,0) = 0,76 < 1. Условие (2.2) выполняется. Длину сварного шва определяем из формулы (2.3); принимаем высоту катетов швов равную толщине накладок kf = 0,4 см, lw = N γ n /(β f kf Rwf γ с)= 1500·1,0/(0,7·0,4·18,0·1,0) = 297,6 см. Полученная по расчету длина шва требуется для прикрепления двух накладок с каждой, от их середины, стороны. Считается, что фланговые и фронтальные швы работают одинаково. Требуемая длина швов, прикрепляющих одну накладку lw = lw /2 = 297/2 = 148,5 см, с учетом дефектов швов принимаем lw = 148,5 + 1,0 = 149,5 см. Фронтальные швы расположены перпендикулярно направлению действия усилия, принимаем их равными ширине накладки, b н =80,0 см. Длины фланговых швов определяем за вычетом фронтальных швов и распределяем между сторонами накладки lw фл = (149,5 – 80,0)/2 = 34,75 см. На основании расчета сварных швов и учитывая зазор между листами в один мм, можно определить длину накладки l н = 347,5 + 1 + 347,5 = 696 мм. Принимаем длину накладки l н = 700 мм, ширину b н =800 мм. При необходимости можно перераспределить размеры фланговых и фронтальных швов, соответственно изменив размеры накладок.

Задачи для самостоятельной работы к параграфу 2.3 Задача 2.7. Проверить прочность стыкового сварного шва. Сталь С235.

Рис.2.5. Стыковое сварное соединение. К задаче 2.7

Сварка ручная электродуговая электродами Э42А с визуальным контролем качества шва. На соединение действует сжимающее усилие N = 280 кН, γ n = 0,95; γ c = 1,0. Размеры соединяемых листов см. рис. 2.5. Задача 2.8. Определить длину угловых сварных швов в соединении (рис. 2.6).

Рис.2.6. Соединение листов угловыми швами. К задаче 2.8 Сталь С245. Сварка ручная электродуговая, выполняется электродами Э42. На соединение дествует сжимающая сила N = 700 кН,γ n = 1,0; γ c = 1,0. Толщина листов: t 1 = 12 мм, t 2 = 8 мм. Высота катетов шва kf = 6 мм. Задача 2.9. Определить длину сварных швов прикрепляющих уголок ∟80×80×6 к фасонке толщиной t = 8 мм (рис. 2.7). Высота катета шва kf = 5 мм. Сварка ручная электродуговая, выполняется электродами Э50. На элемент действует растягивающее усилие N = 150 кН,γ n = 0,95; γ c = 1,0. Сталь С245.

Рис.2.7. Прикрепление уголка к фасонке угловыми швами. К задаче 2.9

Задача 2.10. Определить ширину соединяемых на сварке стальных полос (рис. 2.8).

Рис.2.8. Соединение листов стыковым швом. К задаче 2.10

Толщины полос t 1 = 14 мм, t 2 = 8 мм. Сталь С235. Сварка ручная электродуговая с визуальным контролем качества шва. Электроды Э50. На соединение действует растягивающее усилие N = 150 кН, γ n = 0,95; γ c = 1,0.

Задача 2.11. Определить длину сварных швов прикрепляющих столик к колонне (рис. 2.9).

Рис.2.9. Прикрепление столика к колонне угловыми швами. К задаче 2.11

Сталь элементов С345. Электроды Э50, сварка ручная электродуговая. Высота катета шва kf = 8,0 мм. К столику приложена сдвигающая нагрузка N = 500 кН,γ n = 1,1; γ c = 1,0.

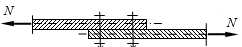

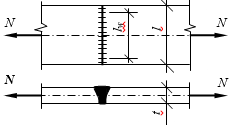

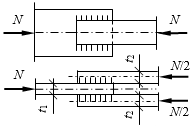

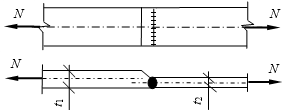

Расчет болтовых соединений При укрупнительной сборке металлических конструкций и при их монтаже, применяют болтовые соединения. Различают болтовые соединения на болтах грубой, нормальной и повышенной точности, а также соединения, работающие за счет сил трения между соединяемыми элементами, которые выполняют на высокопрочных болтах. В Практикуме соединения на высокопрочных болтах не рассматриваются. Болты грубой точности (класс точности С) и болты нормальной точности (класс точности В) между собой различаются допустимыми отклонениями своего диаметра от номинала. Они ставятся в отверстия превышающие диаметр болтов на 2 – 3 мм. Болты повышенной точности (класс точности А) ставятся в отверстия, отличающиеся от диаметра болтов не более чем на 0,3 мм. Болтовые соединения, работающие на сдвиг, рассчитывают на срез болта и на смятие соединяемых элементов. Расчетное усилие Nb, которое может быть воспринято одним болтом определяют по формулам: - работа на срез Nbs = Rbs γ b Аbns; (2.4) - работа на смятие Nbp = Rbp γ b db ∑ t, (2.5) где Rbs, Rbp – расчетные сопротивления болтовых соединений (табл. 58*, 59* СНиП II-23-81*); db – наружный диаметр стержня болта; Аb = π db 2/4 – расчетная площадь сечения стержня болта; ∑ t – наименьшая суммарная толщина элементов, сминаемых в одном направлении; ns – число расчетных срезов одного болта; γ b – коэффициент условий работы соединения, который следует принимать по табл. 35* СНиП II-23-81*. Болтовые соединения работающие на растяжение рассчитывают по формуле Nbt = Rbt Аbn, (2.6) где Nbt – расчетное усилие, которое может быть воспринято одним болтом; Rbt – расчетные сопротивления болтовых соединений при работе на растяжение; Аbn – площадь сечения болта нетто (с учетом его нарезки). Количество болтов в соединении n при действии продольной силы N определяют по формуле n ≥ N/ γ сNb, min, (2.7) γ с – коэффициент условия работы; Nb, min – расчетное усилие для одного болта (при расчете на срез и смятие принимают меньшее из усилий определенных по формулам (2.4, 2.5), при расчете на растяжение – усилие, определенное по формуле (2.6)). Для выполнения расчетов болтовых соединений ниже приведены некоторые расчетные характеристики болтов и болтовых соединений. Болты нормальной точности, класса 5.6 – Rbs = 190 МПа, Rbt = 210 МПа; класса 5.8 – Rbs = 200 МПа, Rbt = 200 МПа. В соединениях на болтах нормальной точности и элементах: из стали С245, толщиной от 2 до 30 мм – Rbp = 450 МПа; из стали С345, толщиной от 2 до 10 мм – Rbp = 690 МПа; толщиной от 10 до 20 мм – Rbp = 645 МПа. Болты диаметром 20 мм имеют площади: Аb = 3,14 см2, Аbn = 2,45 см2; диаметром 24 мм: Аb = 4,52 см2, Аbn = 3,52 см2. Для многоболтового соединения класса точности В, коэффициент γ b = 0,9 (табл. 35* СНиП II-23-81*). Примеры расчета к параграфу 2.4 Пример 2.8. Запроектировать болтовой стык листов через накладки (рис. 2.10).

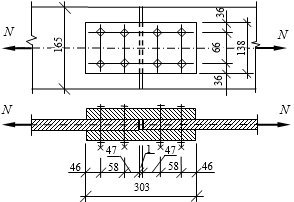

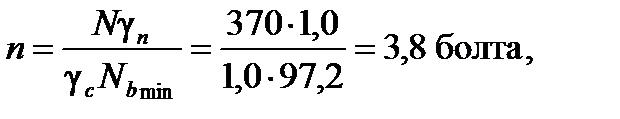

Рис.2.10. Болтовое соединение. К примеру 2.8 Листы и накладки выполнены из стали С245. Толщина: листов t л = 14 мм, накладок t н = 6 мм. Усилие, приходящееся на соединение N = 370 кН, γ n = 1,0; γ c = 1,0. Решение. 1. Стык выполняем на болтах нормальной точности (класс точности соединения В). Принимаем болты класса 5.6, диаметром 20 мм, отверстия под болты диаметром 23 мм. Расчетные сопротивления: Rbs = 200 МПа = 20,0 кН/см2; Rbp = 450 МПа = 45,0 кН/см2 (см. табл. 58*, 59* СНиП II-23-81*). 2. Определяем коэффициент γ b, для многоболтового соединения и класса точности В, γ b = 0,9 (табл. 35* СНиП II-23-81*). 3. Площадь сечения болта Аb = 3,14 см2 (для определения площади болтов можно воспользоваться табл. 62* СНиП II-23-81*). 4. Наименьшая суммарная толщина сминаемых в одном направлении элементов: толщина листов ∑ t = t л = 14 мм; толщина накладок ∑ t = 2 t н = 2·6 = 12 мм. Принимаем в расчет меньшее значение ∑ t = 12 мм. 4. Количество плоскостей среза болта ns = 2. 5. Находим несущую способность одного болта по формулам (2.4, 2.5): на срез Nb = Rbs g b Abns = 20·0,9·3,14·2 = 113,0 кН; на смятие Nb = Rbp g b db å t = 45,0·0,9·2,0·1,2 = 97,2 кН. 6. Определяем количество болтов, необходимых для обеспечения прочности соединения (по каждую сторону от стыка) по формуле (2.7)

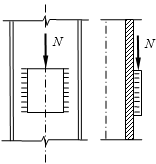

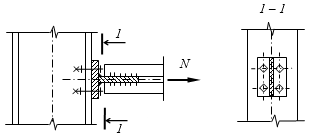

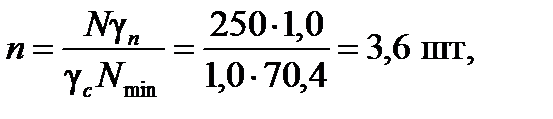

7. Устанавливаем минимальные расстояния: - между центрами отверстий, а = 2,5 d = 2,5·23 = 57,5 мм; (d – диаметр отверстия); - от края элемента до центра отверстия: вдоль усилия b 1 = 2 d = 2·23 = 46 мм; поперек усилия (при обрезанных кромках листов) b 2 = 1,5 d = 1,5·23 = 34,5 мм. Требуемая длина накладки с учетом зазора в 1 мм между соединяемыми листами l н = 2·57,5 + 4·46 + 1 = 300 мм, принимаем l н = 303 мм. Ширина накладки из учета расстановки болтов на минимальном расстоянии b н = 57,5 + 2·34,5 = 126,5 мм 8. Определяем: - максимальные допустимые расстояния между осями болтов: а = 8 d = 8·23 = 184 мм, или 12 t н = 12·6 = 72 мм; - максимальное расстояние от центра болта до кромки элемента: b = 4 d = 4·23 = 92 мм, или 8 t н = 8·6 = 48 мм, (при проектировании соединения учитывают меньшее значение). 9. Определяем размеры сечения соединяемых листов. С учетом наличия ослаблений требуемая площадь сечения нетто Аn = N γ n /(Ry γ c) = 400·1,0/24·1,0 = 16,7 см2. Требуемая площадь сечения листов (накладок) брутто А = Аn + А ослабл = 16,7 + 2·2,3·1,4 = 23,1 см2 (учтено, что в сечение попадает два отверстия под болты диаметром 2,3 см). Определяем требуемую ширину соединяемых листов b листа = А/t л = 23,1/1,4 = 16,5 см ≈ 166 мм. Требуемая ширина накладок из их прочности b н = А /(2 t н) = 16,5/(2·0,6) = 13,75 см ≈ 138 мм. Ширину накладки принимаем по большему из требуемых размеров (см. п. 7 расчета) 10. Конструируем соединение листов. Принимаем по каждую сторону от стыка по 4 болта класса 5.6 диаметром 20 мм, поставленные в отверстия диаметром 23 мм. Отверстия выполняем продавливанием. Размеры накладок: длина l н = 303 мм, ширина b н = 138 мм. Пример 2.9. Рассчитать прикрепление верхнего пояса фермы к колонне болтами нормальной точности класса 5.8, диаметром 24 мм (рис. 2.11). На соединение действует растягивающая сила N = 250 кН, γ n = 1,0; γ c = 1,0. Решение. 1. Расчетное сопротивление болтов растяжению Rbt = 200 МПа = 20,0 кН/см2 (табл. 58* СНиП II-23-81*). 2. Определяем площадь сечения болта нетто Аbn = 2,45 см2 (табл. 62* СНиП II-23-81*).

Рис.2.11. Болтовое соединение. К примеру 2.9

3. По формуле (2.6) находим расчетное усилие, которое выдерживает один болт на растяжение Nb = Rbt An = 20,0·3,52 = 70,4 кН. 4. Определяем требуемое количество болтов

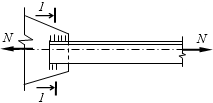

Задачи для самостоятельной работы к параграфу 2.4 Задача 2.12. Проверить прочность болтового соединения стальной полосы толщиной t = 10 мм, с уголками 2∟110×110×8 (рис. 2.12).

Рис.2.12. Болтовое соединение. К задаче 2.12

Сталь элементов С345. Нагрузка N = 285 кН, γ n = 1,0. Болты класса 5.8 диаметром 24 мм, γ b = 0,75. Класс точности соединения В. Коэффициент γ с = 1,0. Задача 2.13. Рассчитать болтовое соединение стальных полос соединенных в нахлестку (рис. 2.13). На соединение действует сила N = 200 кН, γ n = 1,0; γ с = 1,0. Болты класса 5.6 диаметром 20 мм. Листы из стали С245.

Рис.2.13. Болтовое соединение. К задаче 2.13

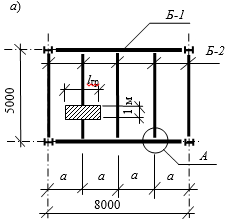

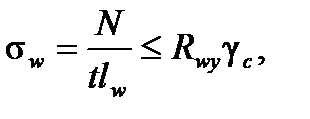

Толщина листов t = 10 мм, ширина b = 100 мм. Болты установлены в один ряд. Учитывая, что силы приложены с эксцентриситетом, количество болтов в таком соединении следует увеличивать на 10% по сравнению с расчетным. Класс точности соединения В. Задача 2.14. Проверить прочность соединения балок на болтах (рис. 2.14, б) Рис.2.14. К задачам 2.14 и 2.33

и назначить недостающие расстояния до болтов. Опорная реакция, передающаяся на соединение RА = 49,82 кН, γ n = 1,0. Сталь балок С245. Болты нормальной точности, класса 5.8, диаметром 20 мм, γ b = 0,9; γ с = 1,0. Толщина стенки балки s = 5,6 мм, листа поперечного ребра, к которому крепится балка t = 10 мм. Сила, действующая на болты, принимается на 20% больше опорной реакции балки, тем самым учитывается наличие эксцентриситета между болтами и стенкой балки. Данные расчета задачи 2.14 будут использованы в задаче 2.36.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 749; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.29.89 (0.127 с.) |

(2.1)

(2.1)

принимаем 4 болта.

принимаем 4 болта.

принимаем 4 болта.

принимаем 4 болта.