Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и принадлежности. 2. Динамометр.

1. Стенд. 2. Динамометр. 3. Линейка металлическая.

Теоретические положения

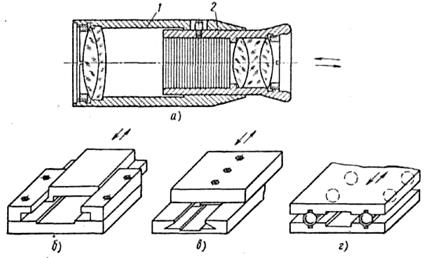

Некоторые детали и узлы оптико-механических приборов в процессе работы должны выполнять прямолинейные или вращательные движения в заданном направлении, например узел подвижной (визирной) сетки окуляр-микрометра, стол инструментального микроскопа, которые совершают возвратно-поступательные движения в процессе измерений. Детали, которые обеспечивают движение по сопрягаемым поверхностям других деталей в заданном направлении, называются направляющими. Различают следующие виды направляющих: а) по виду движения - направляющие прямолинейного движения и направляющие вращательного движения; б) по виду трения - направляющие с трением скольжения и направляющие с трением качения. Например, беговые дорожки наружного и внутреннего колец шарикоподшипника являются направляющими вращательного движения с трением каления. Внутренняя цилиндрическая поверхность зрительной трубы 1 (рис. 7.1, а) служит направляющий прямолинейного движения тубуса 2 при возвратно-поступательном движении окуляра. Направляющие прямолинейного движения с трением скольжения (рис. 7.1, а, б, в) часто применяют для перемещения сеток окуляров, тубусов микроскопов при грубой и тонкой наводке, различных столиков оптических приборов и т. д. Направляющие прямолинейного движения с трением качения (рис. 7.1, г) применяют для перемещения столиков микроскопов и других узлов, требующих легкого перемещения. На рис. 7.1, а, б, в показаны замкнутые направляющие, которые обеспечивают движение перемещаемых деталей в направлении, показанном стрелками, и могут работать при вибрациях, сохраняя требуемую точность. Открытая направляющая, показанная на рис. 7.1 г, может работать только при наличии значительной силы тяжести перемещаемой детали. Такие направляющие работают в стационарных лабораторных приборах, без вибраций.

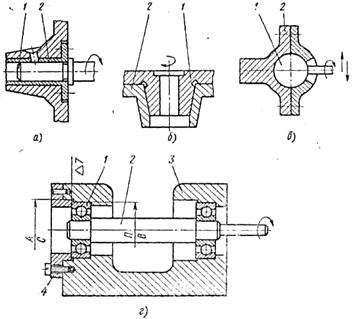

Рисунок 7.1. Виды направляющих прямолинейного движения Направляющие вращательного движения с трением скольжения по цилиндрическим поверхностям (рис. 7.2, а) применяют для узлов, вращающихся с небольшими скоростями. Эти направляющие чувствительны к температуре, изменение которой вызывает линейное расширение, а вместе с ним торможение и заклинивание сопрягаемых деталей. Это явление заставляет систематически подавать смазку в зазоры трущихся поверхностей.

Направляющие вращательного движения с трением скольжения по коническим поверхностям (рис. 7.2, б) применяют в точных измерительных приборах, например в теодолитах, окулярных штриховых головках и т. д. Направляющие вращательного движения с трением скольжения по сферической поверхности (рис. 7.2, в) применяют для закрепления в них шаровых пят приборов, например, закрепления артиллерийской буссоли в направляющей зажимной чашки. Направляющие вращательного движения с трением качения (рис. 7.2, г) применяют, для узлов, требующих вращения с повышенной скоростью. Эти направляющие имеют малую чувствительность к изменениям температуры и требуют незначительного количества смазки.

Рисунок 7.2. - Виды направляющих вращательного движения. Все виды направляющих должны отвечать следующим основным техническим требованиям: иметь необходимые точность и плавность движения, малое трение, малый износ. Эти требования удовлетворяются за счет выбора материалов сопрягаемых деталей с одинаковым или близким коэффициентом линейного расширения, качественной обработки и подготовки поверхностей направляющих, а также за счет применения качественных смазок. Для качественной сборки узлов с направляющими прямолинейного движения с - рением скольжения и качения важно решить основные конструктивные задачи: выбор нужного сочетания материалов, создание наиболее технологичной конструкции. Хорошие результаты обеспечивают следующие сочетания материалов: сталь незакаленная или закаленная - бронза, латунь ЛС 59-1 - бронза, сталь закаленная - чугун, сталь незакаленная или закаленная - пластмассы (текстолит, полиэтилен, карболит, капрон).

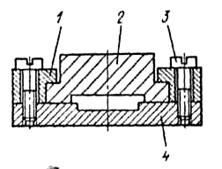

Рисунок 7.3. - Регулируемая направляющая прямолинейного движения

Для обеспечения наибольшей технологичности конструкции узла, с направляющими и уменьшения числа пригоночных работ при его сборке применяют направляющие с регулируемым зазором. Зазор устраняется путем поджатия подвижной детали (каретки) 2 при помощи винтов 3 и полозков 1 к поверхности направляющей 4 (рис. 7.3).

Для уменьшения объема пригоночных работ при сборке узлов с направляющими необходимо хорошо подготовить трущиеся поверхности сопрягаемых деталей шлифованием, тонким точением пли фрезерованием с чистотой обработки поверхности по 7-9-му классам. Это сокращает трудоемкость пригоночных работ. Плоские направляющие можно обработать с точностью до 0,01-0,02 мм на плоскошлифовальном станке па длине до 1000 мм, а цилиндрические - до 0,003-0,005 мм па круглошлифовальном станке.

Рисунок 7.4. - Сборка узла направляющей типа «ласточкин хвост». Типовой процесс сборки узла с направляющей типа «ласточкин хвост» ведется в следующей последовательности. 1. Собираемые детали 1, 2, 3 (рис. 7.4, а) зачищают после механической обработки. 2. Устанавливают деталь 2 в деталь 1, при этом деталь 2 прижимают с помощью планки 3 к трущимся плоскостям Б детали 1 с обеих сторон и щупом проверяют зазор между деталями 2 и 3 или 1 и 3 (рис. 7.4, б). 3. При обнаружении зазора подгоняют поверхности А путем притирки плоскостей А и Б в деталях 1, 2, 3. 4. После притирки детали 2 и 3, не разбирая, выдвигают из детали 1, все промывают, смазывают, снова вставляют в деталь 1 (рис. 7.4, б) и проверяют плавность перемещения по направляющей. Сборку узлов с направляющими прямолинейного движения других видов с трением скольжения и качения ведут приблизительно в такой же последовательности с применением пригоночных работ, которые могут быть сокращены путем рационального выбора допусков и назначения класса чистоты обработки сопрягаемых поверхностей. Силы при трении скольжения Схема сил, действующих при перемещении твердого тела 1 относительно твердой поверхности 2, приведена на рис. 7.5.

Рисунок 7.5. - Силы при трении скольжения. Внешняя сила Q,приложенная к телу 1, состоит из двух: нормальной N и тангенциальной P; со стороны плоскости 2 действует реакция R, теакже имеющая составляющие Rn и R t; углы при трении: g – угол давления; j т – угол трения. Согласно (1), тангенциальная R t, т. е. сила трения, зависит от свойств поверхностных слоев и удельного давления pc (которое возникает вследствие действия нормальной составляющей реакции Rn). Обычно связывют составляющие полной реакции R с помощью безразмер-ного коэффициента трения f = tan j т

F т = R t = R n tan j т= f R n. (7.1)

Если угол давления g равен углу трения j т или превышает его, под действием силы P начнется движение тела. В трущейся паре может возникнуть самоторможение, когда движение под действием внешней силы P становится невозможным, какою бы большой она ни была, т.е. при этом P < F т; условие самоторможения можно записать в виде: g < j т. Влияние формы контактирующих поверхностей. Это учет влияния третьей группы факторов: вводят приведенный коэффициент трения – соотношение внешних сил – движущей P и сжимающей контактирующие поверхности N: f ¢ = P / N. При наличии трения силу P находят через f ¢: P = F т= f ¢ N, (7.2) где F т – приведенная сила трения в кинематической паре.

Ориентировочные значения коэффициентов трения скольжения

Значения коэффициентов трения скольжения, полученные в экспериментах с разными материалами при малых скоростях скольженияя приведены ниже, но необходимо помнить про влияние вышеупомянутых групп факторов – эти значения отвечают определеннымм условиям эксперимента. Если последние будут другими, изменятся и значения коэффициента f, т.е. к подобным данным надо всегда относиться критически. Ориентировочные значения коэффициентов трения скольжения:

Порядок выполнения работы 1. Перед выполнением работы получить у инженера или преподавателя принадлежности к работе и установку. 2. Ознакомиться с принципом работы лабораторной установки. 3. Начертить схему установки. 4. Измерить геометрические параметры направляющих. 5. Снять каретку и произвести ее взвешивание 6. Поставить каретку обратно и нагрузить до момента ее трогания.

Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Схема установки. 5. Схема нагружения. 6. Результаты расчетов. 7. Выводы. Контрольные вопросы

1. Назначение направляющих. 2. Какие основные конструктивные элементы выделяют в направляющих? 3. Для чего используются тела качения и какого типа в направляющих? 4. Расскажите методику расчета коэффициента трения.

Лабораторная работа № 8

«Определение кинематических характеристик винтовых механизмов»

Цель работы: определить кинематических характеристик винтовых механизмов

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 119; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.119.17 (0.016 с.) |

|||||||||||||||||||||||||||||||