Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра «Конструирование и производство приборов»Стр 1 из 9Следующая ⇒

Кафедра «Конструирование и производство приборов» Монич С.Г. Лабораторный практикум. Часть 2 по дисциплине «Детали и механизмы приборов» для специальностей «Механические и электромеханические приборы и аппараты», «Биотехнические и медицинские аппараты и изделия», «Технология и производство изделий ювелирного назначения»

Минск 2021 Содержание

1. Лабораторная работа № 1 «Определение крутящего момента электромагнитной муфты» 2. Лабораторная работа № 2 «Определение геометрических и кинематических параметров фрикционных передач» 3. Лабораторная работа № 3 «Определение момента сопротивления вращению подшипника» 4. Лабораторная работа № 4 «Определение геометрических и конструктивных параметров валов и осей» 5. Лабораторная работа № 5 «Определение геометрических и кинематических параметров ременных передач» 6. Лабораторная работа № 6 «Определение жесткости плоских и винтовых пружин» 7. Лабораторная работа № 7 «Определение коэффициента трения в направляющих» 8. Лабораторная работа № 8 «Определение кинематических характеристик винтовых механизмов»

Лабораторная работа № 1

«Определение крутящего момента электромагнитной муфты»

Цель работы: изучить конструкции соединительных муфт и определелить передаваемый крутящий момент электомагнитной муфты.

Оборудование и принадлежности

1. Стенд «Муфта электромагнитная»

Теоретические положения

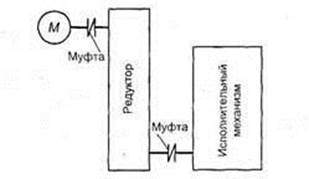

Применение муфт в приборостроении вызвано необходимостью: - получения длинных валов, изготовляемых из отдельных частей, компенсации небольших неточностей монтажа в относительном расположении соединяемых валов; - придания валам некоторой относительной подвижности во время работы (малые смещения и перекос геометрических осей валов); - включения и выключения отдельных узлов; - автоматического соединения и разъединения валов в зависимости от пройденного пути, направления передачи вращения, угловой скорости, т. е. выполнения функций автоматического управления; - уменьшение динамических нагрузок. Современные механизмы состоят из ряда отдельных частей с входными и выходными концами валов, которые соединяют с помощью муфт (рис.1).

Рисунок 1.1 - Принципиальная схема механизма

Классификация муфт

Многообразие конструкций муфт усложняет их классификацию. Простейшая муфта сделана из куска ниппельной трубочки и соединяет вал электромоторчика с крыльчаткой автомобильного омывателя стекла. Муфты турбокомпрессоров реактивных двигателей состоят из сотен деталей и являются сложнейшими саморегулирующимися системами. Группы муфт различают по характеру соединения валов. - Муфты механического действия: а) жесткие (глухие) — практически не допускающие компенсации радиальных, осевых и угловых смещений валов; б) компенсирующие — допускающие некоторую компенсацию радиальных, осевых и угловых смещений валов благодаря наличию упругих элементов (резиновых втулок, пружин и др.); в) фрикционные — допускающие кратковременное проскальзывание при перегрузках. - Муфты электрического (электромагнитного) действия. - Муфты гидравлического или пневматического действия. В электрических и гидравлических муфтах, используют принципы сцепления за счет электромагнитных и гидравлических сил. Эти муфты изучают в специальных курсах. Далее анализируются только механические муфты. Большинство применяемых муфт стандартизованы. Основной характеристикой при подборе муфт по каталогу или справочнику является передаваемый момент, учитывающий наиболее тяжелое условие ее нагружения. Классы муфт различают по режиму соединения валов. - Нерасцепляемые (постоянные, соединительные) – соединяют валы постоянно, образуют длинные валы. - Управляемые (сцепные) – соединяют и разъединяют валы в процессе работы, например, широко известная автомобильная муфта сцепления. - Самодействующие (самоуправляемые, автоматические) – срабатывают автоматически при заданном режиме работы (обгонные, центробежные, предохранительные). - Предохранительные муфты, разъединяющие валы при нарушении нормальных эксплуатационных условий работы. - Прочие. Основная характеристика муфты – передаваемый вращающий момент.

Примеры конструкций муфт Жёсткие (глухие) муфты

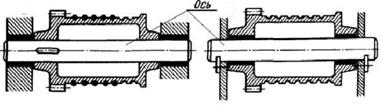

С помощью этих муфт осуществляется жесткое соединение валов. Могут быть втулочными или фланцевыми. Втулочная муфта является простейшей из жестких муфт. Она представляет собой втулку 3 (рисунок 1.2), посаженную с помощью шпонок, штифтов или шлицев на выходные концы валов 1 и 2.

Рисунок 1.2. – Втулочная муфта: а — крепление на шпонке; б — крепление штифтом

Втулочные муфты находят применение в тихоходных и неответственных конструкциях машин при диаметрах валов d < 70 мм. Достоинство таких муфт — простота конструкции и малые габаритные размеры; недостатки — необходимость при монтаже и демонтаже раздвигать концы валов на полную длину муфты либо сдвигать втулку вдоль вала не менее чем на половину ее длины; необходимость очень точного совмещения валов, так как эти муфты не допускают радиального или углового смещения осей валов (рис. 1.3). Материал для изготовления втулки — сталь 45; для муфт больших размеров — чугун СЧ25.

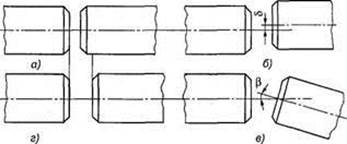

Рисунок 1.3. - Возможные смещения валов

Фланцевая муфта состоит из двух полумуфт 1 и 2 (рис. 1.4), соединенных болтами 4. Для передачи вращающего момента используют шпоночные или шлицевые соединения. Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами. Фланцевые муфты стандартизованы в диапазоне диаметров 12...250 мм и передают моменты 8...45000 Нм. В тяжёлых машинах полумуфты приваривают к валам. Эти муфты называют иногда поперечно-свертными. Для лучшего центрования фланцев на одной полумуфте делают круговой выступ, на другой — выточку того же диаметра (рис. 1.4, а) или предусматривают центрующее кольцо 3 (рис. 1.4, б).

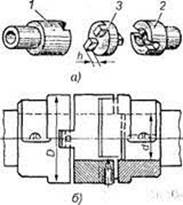

Рисунок 1.4. - Фланцевые муфты: а - центровка за счет выступа; б — центровка кольцом Фланцевые муфты могут передавать значительные вращающие моменты; имеют широкое распространение в машиностроении. Употребляются для валов диаметром d < 350 мм. Достоинство этих муфт — простота конструкции и легкость монтажа; недостаток — необходимость точного совмещения валов и точного соблюдения перпендикулярности соприкасающихся торцовых поверхностей полумуфт к оси вала. Материал фланцевых полумуфт — сталь 40, 35Л, чугун СЧЗО (для муфт больших размеров). Компенсирующие муфты Конструкции этих муфт несколько сложнее, но они допускают некоторые радиальные и угловые смещения осей валов. Основное назначение этих муфт состоит в том, чтобы компенсировать вредное влияние неправильного относительного положения соединяемых валов. Однако эти муфты чувствительны к перекосам. Кроме того, при перекосах валов вследствие трения в зубьях муфта нагружает валы изгибающим моментом примерно 10% от вращающего. Компенсирующие муфты делятся на жесткие подвижные и упругие (деформируемые). Кулачково-дисковая муфта (рис. 1.5) состоит из двух полумуфт 1 и 2 с диаметральными пазами на торцах и промежуточного плавающего диска 3 (рис. 1.5, а) с взаимно перпендикулярными выступами. В собранной муфте выступы диска располагаются в пазах полумуфт (рис. 1.5, б). Трущиеся поверхности периодически смазывают пластичной смазкой (один раз в смену). Кулачково-дисковая муфта применяется для соединения тихоходных валов (до 250 об/мин). Допустимые радиальные смещения валов — до 0,04 мм, угловое — до 30'. Недостаток этих муфт — повышенная чувствительность к перекосам валов. Эти муфты предназначены главным образом для компенсации относительно параллельного смещения осей валов. Теоретически, при любом смещении передаточное отношение между валами постоянное. При вращении ведущего вала без угловых ускорений ведомый вал также будет вращаться равномерно. Полумуфты и диски рекомендуется изготовлять из стали 45Л.

Рисунок 1.5. - Кулачково-дисковая муфта: а — элементы муфты; б — в собранном виде

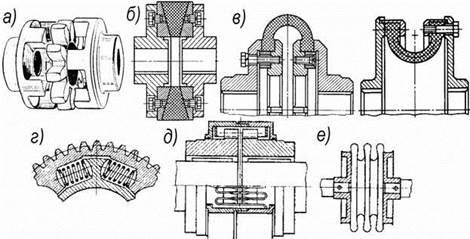

Упругие муфты Предназначены главным образом для смягчения (амортизации) ударов, толчков и вибрации. Кроме того, допускают некоторую компенсацию смещений валов. Главная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Используются различные упругие элементы (рис.1.6) а – звёздочки, б – шайбы, в – упругие оболочки, г – винтовые пружины, д – змеевидные пружины, е – сильфоны и т.п. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин.

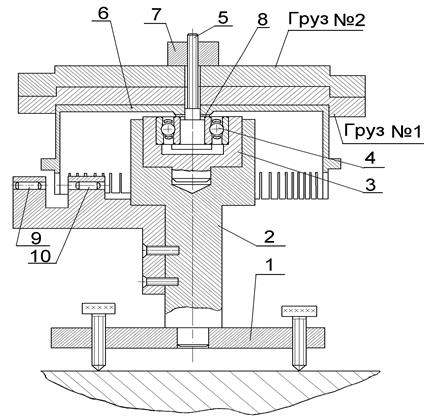

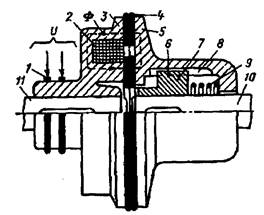

Рисунок 1.6. - Конструкции упругих муфт Муфта с упругой торообразной оболочкой может, фактически, рассматриваться, как упругий шарнир Гука. Она способна компенсировать значительные неточности монтажа валов. Лёгок монтаж, демонтаж и замена упругого элемента. Допускаются радиальные смещения 1...5 мм, осевые 2...6 мм, угловые 1,5...20, угол закручивания 5...300. Электромагнитные муфты Для регулирования частоты вращения, вращающего момента на валу, для соединения и разъединения ведущего и ведомого валов применяются электрические аппараты в виде муфт с электрическим управлением. Более широко применяются электромагнитные муфты, в которых используется электромагнитное усилие притяжения между ферромагнитными телами. Эти муфты удобны в эксплуатации, имеют малые габаритные размеры и небольшое время срабатывания, передают большие мощности на валу при сравнительно малой мощности управления. Простейшая конструкция электромагнитной муфты представлена на рисунке 1.7.

Рисунок 1.7. - Электромагнитная муфта Постоянное напряжение подводится к щеткам, скользящим по контактным кольцам 1, соединенным с выводами обмотки 2. Обмотка имеет цилиндрическую форму и окружена магнитопроводом ведущей части 3 муфты. Направляющая втулка 7 имеет выступ 6, который входит в паз 8 полумуфты 5, которая может перемещаться вдоль оси, оставаясь соединенной с валом 10.

В обесточенном состоянии пружина 9 упирается в направляющую втулку 7, жестко закрепленную на валу 10, и отодвигает подвижную часть полумуфты 5 вправо. При этом поверхности трения (диски 4) не соприкасаются и ведомый вал 10 разобщен с ведущим валом 11. При подаче на обмотку управляющего напряжения возникает магнитный поток Ф. На полумуфты 3, 5, выполненные из магнитомягкого материала, начинает действовать электромагнитная сила, притягивающая их друг к другу. Таким образом, полумуфты и обмотка представляют собой электромагнит. Между дисками 4, жестко связанными с деталями 3 и 5, возникает сила нажатия, обеспечивающая необходимую силу трения и их надежное сцепление. Лабораторная установка

Стенд состоит из следующих основных частей: – блока питания 1; – усилителя сигнала датчика 2; – цифрового вольтметра 3; – муфты электромагнитной 4; – индикатора тока муфты электромагнитной 5; – индикатора напряжения муфты электромагнитной 6; –

Рисунок 1.8 – Фотография общего вида стенда

Порядок выполнения работы

1. Перед выполнением работы получить у инженера или преподавателя принадлежности к работе и установку. 2. Ознакомиться с принципом работы лабораторной установки. 3. Начертить схему установки. 4. Перед подключением установки (стенда) к сети установить органы управления в следующее положение: – регулятор напряжение муфты в крайнее левое положение (против часовой стрелки); – выключатель муфты электромагнитной в положение включено. – подключить стенд к сети 220 вольт; – включить питание выключателем сеть при этом включится зелёный индикатор питания стенда и электромотор стенда; – дать стенду перед началом измерений поработать 5 минут на холостом ходу. 5. При измерений характеристик муфты электромагнитной плавно изменять напряжение на муфте, устанавливая 4-5 точек измерения и снимая показания вольтметра, миллиамперметра. Внимание! Напряжение питания муфты электромагнитной необходимо изменять плавно чтобы избежать резких ударов механизма об ограничители. 6. Результаты измерений занести в таблицу.

Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Схема установки. 5. Результаты измерений. 6. Выводы. Контрольные вопросы

1. Назначение муфт. 2. Классификация муфт. 3. Принцип действия жесткой муфты. 4. Принцип действия упругой муфты. 5. Принцип действия электромагнитной муфты. 6. Поясните результаты измерений. Лабораторная работа № 2

«Определение геометрических и кинематических параметров фрикционных передач»

Цель работы: Ознакомление с основными типами вариаторов, принципом их работы и определением их геометрических и кинематических параметров.

Теоретические положения

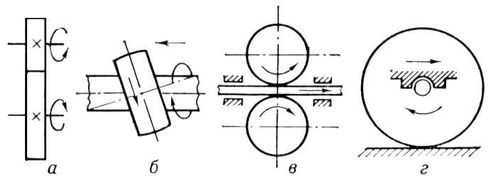

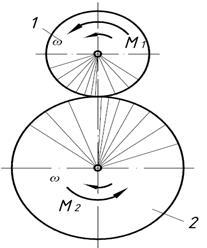

Фрикционная передача — кинематическая пара, использующая для передачи механической энергии силы трения. Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи. Фрикционная передача (от лат. frictio, родительный падеж frictionis — трение), механическая передача, в которой движение передаётся или преобразовывается с помощью сил трения между телами качения — цилиндрами, конусами, прижимаемыми друг к другу. Фрикционные передачи применяют для передачи движения между валами с параллельными (рисунок 2.1; а) и пересекающимися осями, для преобразования вращательного движения в винтовое (рисунок 2.1; б) и вращательного в поступательное (рисунок 2.1; в, г). Они выполняют с постоянным и переменным передаточным отношением. Пары качения изготовляют из закалённых до высокой твёрдости сталей для передач, преимущественно работающих в масле (требуют высокой точности изготовления); из стали и пластмассы (текстолит или специальные фрикционные пластмассы) — для передач, работающих всухую.

Рисунок 2.1 – Фрикционная передача

Классификация фрикционных передач

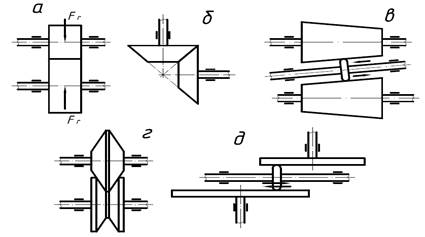

Фрикционные передачи классифицируются: 1. По расположению осей вращения валов в пространстве: – с параллельными осями – с пересекающимися осями 2. По взаимному расположению поверхностей контакта: – с внешними контактами – с внутренними контактами 3. По возможности варьирования передаточного отношения: – с постоянным передаточным отношением (нерегулируемые) - применяют в приборах, так как создание небольших потребных сил сжатия тел качения не вызывает трудностей. Широко распространены передачи колесо - рельс и колесо - дорожное полотно в самоходном транспорте. – с переменным передаточным отношением (регулируемые) – применяют чаще всего в машиностроении для бесступенчатого регулирования скорости, еще такие передачи называют бесступенчатыми. В свою очередь бесступенчатые фрикционные передачи по форме основного тела качения (у которого меняется радиус качения) подразделяют на дисковые (лобовые), конусные, шаровые и торовые. Примеры некоторых фрикционных механизмов приведены на рисунке 2.2.

Рисунок 2.2 - Фрикционные механизмы: а) цилиндрические катки с постоянным передаточным отношением; б) конические катки с постоянным передаточным отношением; в) вариатор с коническими валами; г) фрикционный механизм с коническими валами и постоянным передаточным отношением; д) лобовой вариатор Достоинства и недостатки фрикционных передач Достоинства фрикционной передачи 1. простота конструкции, изготовления и эксплуатации 2. Легкость осуществления бесступенчатого регулирования частоты вращения выходного вала (передаточного отношения) 3. Легкость включения и переключения 4. Сравнительная бесшумность в работе 5. Возможность при небольших частотах вращения и нагрузках самозащиты от перегрузок и поломок, благодаря пробуксовке (при буксировании ведомое звено затормаживается или даже останавливается)

Недостатки фрикционной передачи 1. Необходимость введения специальных нажимных устройств, вызывающих возникновение больших сил на опоры (в 10 и более раз превосходящих передаваемые нагрузки), усложняющих конструкцию опорных устройств и снижающих к.п.д. передач 2. Повышенный из-за буксования от недостаточной силы прижатия, износ рабочих тел; 3. Невозможность получения точных значений передаточных отношений из-за проскальзывания. Таким образом, исключается возможность применения фрикционных передач там, где недопустимо накопление погрешности относительного расположения валов.

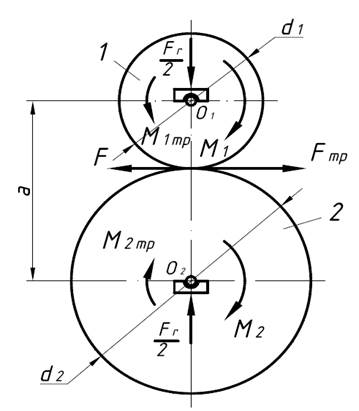

Расчет фрикционных передач Рассмотрим расчет фрикционных передач на примере передачи рисунка 2.3 в виде двух цилиндрических катков, прижимаемых друг к другу. Принципиально, расчет фрикционной передачи состоит из двух частей: расчет геометрических и кинематических соотношений и силовой расчет, сводящийся обычно к определению силы прижатия и момента ведущего катка.

Рисунок 2.3 – Цилиндрические катки, вид сбоку С точки зрения геометрических и кинематических соотношений – расчет достаточно простой. Учитывая тот факт, что линейные скорости обоих колес в точке контакта равны между собой, передаточное соотношение механизма выглядит так:

где, Переходя к силовому расчету, проскальзывания я передаче не будет, если окружная сила F не превышает силы трения в точке контакта

где,

Однако, учитывая изменчивость условий эксплуатации, и в первую очередь, непостоянство момента полезного сопротивления

Таким образом, для определения прижимной силы по заданному моменту полезной нагрузки, следует исходить из соотношения:

Преобразовав выражение и произведя некоторые подстановки, получим:

где Момент входного вала рассчитывается в общем случае исходя из равенства суммарного момента нулю:

Откуда следует, что момент входного вала равен:

При приближенных расчетах:

Таким образом, получается однозначно определенная с точки зрения геометрии и силового расчета, система.

Виды скольжения во фрикционных механизмах Различают три вида скольжения во фрикционных механизмах 1. геометрическое скольжение – обусловленное геометрией элементов передачи 2. буксование – возникающее, когда окружная сила превышает силу трения в точке контакта 3. упругое скольжение – вызывается упругими деформациями волокон материала ведущего и ведомого катков в зоне их контакта) Процесс упругого скольжения весьма сложен, но его можно пояснить следующим образом. Волокна материала ведущего катка (Рисунок 2.4, метка 1) перед точкой контакта сжаты, а волокна ведомого (Рисунок 2.4, метка 2) – растянуты, а после прохождения точки контакта волокна обоих катков возвращаются к исходной длине, что обусловлено угловой частотой радиальных линий.

Рисунок 2.4 – Упругое проскальзывание Лабораторная установка

Выданный стенд представляет собой протяжной механизм струйного принтера.

Порядок выполнения работы

1. Перед выполнением работы получить у инженера или преподавателя принадлежности к работе и установку. 2. Ознакомиться с принципом работы лабораторной установки. 3. Начертить схему установки. 4. Измерить геометрические параметры фрикционной передачи. 5. Определить передаточное отношение фрикционной передачи.

Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Схема установки. 5. Результаты измерений. 6. Выводы. Контрольные вопросы

1. Назначение фрикционной передачи. 2. Классификация фрикционных передач. 3. Принцип действия цилиндрической фрикционной передачи. 4. Виды скольжения во фрикционной передачи 5. Как определяется передаточное отношение фрикционной передачи. Лабораторная работа № 3

«Определение момента сопротивления вращению подшипника»

Цель работы: экспериментально определить момент сопротивления вращению подшипника.

Теоретические положения

В приборостроении одним из критериев качества шарикоподшипника является величина момента сопротивления вращению. Момент сопротивления вращению шарикоподшипника зависит от большого числа независимых факторов, ввиду чего его точное вычисление затруднительно и он определяется на основании эмпирических зависимостей. В общем случае момент сопротивления вращению в шарикоподшипнике складывается из следующих основных составляющих: - момент трения качения шариков по беговым дорожкам колец; - момент трения скольжения шариков о сепаратор; - момент трения, связанный с сопротивлением смазки. Кроме того, в той или иной степени присутствуют трение сепаратора о направляющие борта колец при базировании сепаратора по борту внутреннего или наружного кольца, трение скольжения-вращения шариков о дорожки качения, и др. Величина момента сопротивления вращению шарикоподшипника зависит от его размеров, от точности и качества изготовления шариков и беговых дорожек колец (дорожек качения), величины и направления действующих сил, от степени приработки шарикоподшипника, качества и количества смазки. Значительное влияние на момент сопротивления вращению оказывает загрязнение рабочих поверхностей шарикоподшипника. Увеличение момента сопротивления вращению с ростом скорости вращения (при скоростях, не превышающих предельные) обычно бывает мало и во внимание не принимается. На рис.3 показана упрощенная схема образования основной составляющей момента сопротивления вращению – момента трения качения, вызванного радиальной силой Fr.

Рисунок 3.1 – Упрощенная схема образования основной составляющей момента сопротивления вращению Под действием этой силы в местах касания шарика 3 внутреннего и внешнего колец 1 и 4 образуются зоны упругой деформации колец и шарика – пятна контакта радиусом k1 и k2 с центрами в точках 1 и 2. Кольца шарикоподшипника принимаются плоскими, а величина радиуса k одинаковой. В этом случае радиус k представляет собой коэффициент трения качения. При перекатывании шарика в направлении wш нормальные силы Fn1 и Fn2 смещаются в точки б и в, т.е. на величину радиусов k. Так в первом приближении создаётся одна из составляющих момента сопротивления вращению - момент трения качения одного шарика, равный сумме произведений Fn1×k и Fn2×k. Учитывая, что количество шариков i и нагрузка на них распределяется неравномерно и существует ещё много других составляющих момента сопротивления вращению. На практике для определения момента сопротивления вращению, вызываемого радиальной и осевой силами нагрузки пользуются эмпирическими формулами, которые дают приближённое (осредненное) значение момента сопротивления вращению. Т=Тo+(1,25 Fr+1,5 Fa) × fk × Do/dш, (3.1)

Тo - собственный момент ненагруженного шарикоподшипника, Н×мм; Fr - радиальная нагрузка на шарикоподшипник, Н; Fa - осевая нагрузка на шарикоподшипник, Н; fk - коэффициент трения качения, мм (соответствует k на рис.3.2.); Do - диаметр окружности центров шариков, мм Do = (D+d)/2; dш- диаметр шариков, мм dш≈0,3(D-d). Число шариков i≈0.32(D+d)/(D-d) Собственный момент сопротивления вращению шарикоподшипника Тo зависит от размеров и качества изготовления (класса точности) шарикоподшипника. Для шарикоподшипников 0-го и 6-го классов точности его можно рассчитать по эмпирической формуле То=0,04×Do Н×мм. Для шарикоподшипников 5-го, 4-го и 2-го классов точности он регламентирован и приводится в соответствующих таблицах. Коэффициент трения качения для шарикоподшипников 0 и 6 классов точности зависит условий нагружения и колеблется в пределах fk=0,01...0,02 мм в зависимости от характера нагрузки (соотношение радиальной Fr и осевой Fa).

Методы измерения момента сопротивления вращению шарикоподшипников Измерение момента сопротивления вращению приборных шарикоподшипников производится на специальных установках, конструкция которых зависит от положения оси вращения шарикоподшипников, частоты вращения, способа нагружения, метода измерения и т.д. Основными методами измерений являются следующие: - измерение динамических моментов сопротивления вращению в шарикоподшипниках методом свободного выбега при вертикальном и горизонтальном положении оси; - измерение момента трогания при вертикальном положении оси; - измерение момента сопротивления вращению при горизонтальном положении оси. В зависимости от конструкции установки измерения могут производиться для одного шарикоподшипника или пары шарикоподшипников как без нагрузки, так и при различных условиях нагружения, наличия или отсутствия смазки и разных скоростях. В настоящей лабораторной работе студентам предлагается практически определить момент сопротивления вращению шарикоподшипников методом свободного выбега. Для повышения достоверности результатов испытаний в лабораторной установке могут используются две методики: полного выбега и частичного выбега. Первая методика заключается в том, что вращающаяся часть опорного узла разгоняется до определенной начальной скорости и регистрируется число полных оборотов и время, за которое происходит ее полный останов. При этом момент сопротивления вращению шарикоподшипника вычисляется по формуле Т = (4*N*J) / t2 (3.2) где N - полное число оборотов до останова; J - момент инерции вращающейся части кг×м2; t - время от начала измерения до полного останова, сек. Вторая методика основана на измерении нескольких значений угловой скорости вращающейся части опоры через определенные промежутки времени. При этом значительно сокращается время и повышается точность эксперимента, что очень важно для высококачественных приборных шарикоподшипников. Момент сопротивления вращению шарикоподшипников в этом случае определяется для любого отрезка времени выражением T = J×(ω1 – ω2) / (t1 – t2) (3.3) где ω1 и ω2 - угловые скорости вращения испытуемого шарикоподшипника или подшипникового узла в моменты времени t1 и t2 (рисунок 3.2).

Рисунок 3.2. - График изменения угловой скорости шарикового шарикоподшипника во времени при испытании методом частичного выбега Лабораторная установк а Испытуемый шарикоподшипник 4 свободно устанавливается наружным кольцом в сменной оправке 3 на общем основании 1. Внутреннее кольцо шарикоподшипника крепится на специальной оправке (валике) 5 гайкой 7. На этой же оправке с помощью гайки 7 крепится кодовый диск 6 измерительной системы, смонтированной на кронштейне. Измерительная система включает в себя кодовый диск 6 с прорезями или отверстиями, излучателя 9 и приемника световой энергии 10.

Рисунок 3.2. - Схема установки Тарированные грузы №1, №2 и другие создают нагрузку на шарикоподшипник (момент инерции этих грузов обязательно должен учитываться в расчетах момента трения по формулам (3.2) и (3.3).

Порядок выполнения работы 1.Изучите основные теоретические сведения о шарикоподшипниках, описание лабораторной установки и порядок выполнения работы. 2.Запишите основные формулы, начертите схему установки, подготовьте необходимые таблицы для оформления отчета. 3.Включите питание установки тумблером блока управления, нажмите кнопку питания и придайте вращение подвижному узлу установки. 4.Проведите три контрольных испытания, записывая каждый раз показания счетчиков в таблицу результатов эксперимента. 5.Повторите контрольные испытания, установив сначала один, а затем два груза 11 с записью результатов эксперимента. 6.Проведите все необходимые расчеты и занесите результаты расчета в таблицу. 7.Постройте по трем точкам примерные графики изменения угловой скорости вращения шарикоподшипника без грузов, с одним грузом и с двумя грузами. Проанализируйте и объясните характер полученных графиков. Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Схема установки. 5. Результаты измерений. 6. Выводы. Контрольные вопросы

1. Назначение шарикоподшипников. 2. Что такое «время выбега подшипника»? 3. Как определить момент сопротивления вращению подшипника? 4. Объясните результаты экспериментальных данных.

Лабораторная работа № 4

«Определение геометрических и конструктивных параметров валов и осей»

Цель работы: определить геометрические и конструктивные параметры валов и осей

Теоретические положения

Вращающиеся детали приборов устанавливают на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей. Валы - детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей приборов. Валы по назначению можно разделить на валы передач, несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты (рис. 4.1, а и б), и на коренные валы приборов и другие специальные валы, несущие кроме деталей передач рабочие органы – колеса, кривошипы, зажимные патроны и т. д. (рис. 4.1, в и д) По форме геометрической оси валы разделяют на прямые и коленчатые.

е) ж) Рисунок 4.1 – Основные типы валов и осей: а – гладкий трансмиссионный вал; б – ступенчатый вал; в – шпиндель станка; г - длинный вал; д – коленчатый вал; е – ось вращающаяся; ж – ось невращающаяся. Оси – детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Опорные части валов и осей называют цапфами. Промежуточные цапфы называют шейками, концевые – шипами. Прямые валы по форме разделяют на валы постоянного диаметра (валы трансмиссионные и судовые многопролетные, рис. 4.1, а, а также валы, передающие только крутящий момент); валы ступенчатые (большинство валов, рис. 4.1, б-г); валы с фланцами для соединения по длине, а также валы с нарезанными шестернями или червяками. По форме сечения валы разделяются на гладкие, шлицевые, имеющие на некоторой длине профиль зубчатого (шлицевого) соединения, и профильные. Форма вала по длине определяется распределением нагрузок по длине. Эпюры моментов по длине валов, как правило, существенно неравномерны. Крутящий момент обычно передается не на всей длине вала. Эпюры изгибающих моментов обычно сходят к нулю к концевым опорам или к концам валов. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения приближающимися к телам равного сопротивления. Практически валы выполняю ступенчатыми. Эта форма удобна в изготовлении и сборке; уст

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 70; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.63.136 (0.216 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||

- угловая скорость первого колеса (по часовой стрелке), а

- угловая скорость первого колеса (по часовой стрелке), а  - угловая скорость второго колеса (против часовой стрелки).

- угловая скорость второго колеса (против часовой стрелки). . Таким образом, условие работы фрикционного механизма выглядит так:

. Таким образом, условие работы фрикционного механизма выглядит так: или

или

- прижимная сила. Окружная сила F определяется через момент полезного сопротивления

- прижимная сила. Окружная сила F определяется через момент полезного сопротивления  и диаметр выходного ролика

и диаметр выходного ролика  , таким образом:

, таким образом:

, называемый запасом сцепления. Для силовых передач

, называемый запасом сцепления. Для силовых передач

- момент трения в опорах второго вала. При приближенных расчетах этим моментом пренебрегают.

- момент трения в опорах второго вала. При приближенных расчетах этим моментом пренебрегают.

где: Т - момент сопротивления вращению, Н×мм;

где: Т - момент сопротивления вращению, Н×мм;