Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и принадлежности. 1. Образец вала и образец оси.

1. Образец вала и образец оси. 2. Штангенциркуль ШЦ-II.

Теоретические положения

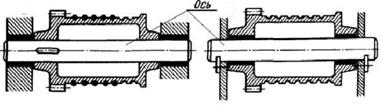

Вращающиеся детали приборов устанавливают на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей. Валы - детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей приборов. Валы по назначению можно разделить на валы передач, несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты (рис. 4.1, а и б), и на коренные валы приборов и другие специальные валы, несущие кроме деталей передач рабочие органы – колеса, кривошипы, зажимные патроны и т. д. (рис. 4.1, в и д) По форме геометрической оси валы разделяют на прямые и коленчатые.

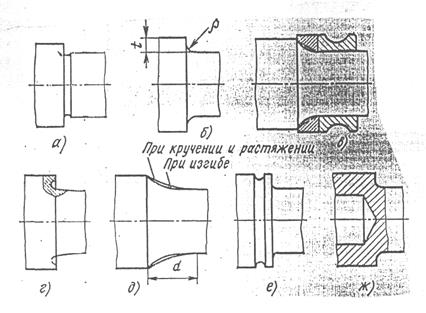

е) ж) Рисунок 4.1 – Основные типы валов и осей: а – гладкий трансмиссионный вал; б – ступенчатый вал; в – шпиндель станка; г - длинный вал; д – коленчатый вал; е – ось вращающаяся; ж – ось невращающаяся. Оси – детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Опорные части валов и осей называют цапфами. Промежуточные цапфы называют шейками, концевые – шипами. Прямые валы по форме разделяют на валы постоянного диаметра (валы трансмиссионные и судовые многопролетные, рис. 4.1, а, а также валы, передающие только крутящий момент); валы ступенчатые (большинство валов, рис. 4.1, б-г); валы с фланцами для соединения по длине, а также валы с нарезанными шестернями или червяками. По форме сечения валы разделяются на гладкие, шлицевые, имеющие на некоторой длине профиль зубчатого (шлицевого) соединения, и профильные. Форма вала по длине определяется распределением нагрузок по длине. Эпюры моментов по длине валов, как правило, существенно неравномерны. Крутящий момент обычно передается не на всей длине вала. Эпюры изгибающих моментов обычно сходят к нулю к концевым опорам или к концам валов. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения приближающимися к телам равного сопротивления. Практически валы выполняю ступенчатыми. Эта форма удобна в изготовлении и сборке; уступы валов могут воспринимать большие осевые силы.

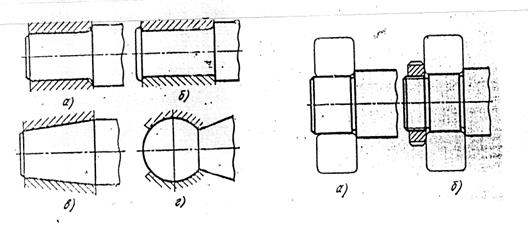

Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборок. Цапфы (шейки) валов, работающие в подшипниках скольжения, выполняют: а) цилиндрическими; б) коническими; в) сферическими (рис. 4.2). Основное применение имеют цилиндрические цапфы. Концевые цапфы для облегчения сборки и фиксации вала в осевом направлении обычно делают несколько меньшего диаметра, чем соседний участок вала. Цапфы валов для подшипников качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Цапфы для подшипников качения нередко выполняют с резьбой или другими средствами для закрепления колец.

Рисунок 4.4 - Конструктивные средства повышения выносливости валов в местах посадок: а – утолщение подступичной чвсти вала; б – закругление кромок ступицы; в – утонение ступицы; г – разгрузочные канавки; д – втулки или заливки в ступице из материала с низким модулем упругости. Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют цилиндрическими или коническими. Основное применение имеют цилиндрические поверхности как более простые в изготовлении. Выносливость валов определяется относительно малыми объемами металла в зонах значительной концентрации напряжений. Поэтому особо эффективны специальные конструкторские и технологические мероприятия по повышению выносливости валов. Конструктивные средства повышения выносливости валов в местах посадок путем уменьшения кромочных давлений показаны на рис. . Упрочнением подступичных частей поверхностным наклепом (обкаткой роликами или шариками) можно повысить предел выносливости валов на 80 – 100%, причем этот эффект распространяется на валы диаметром до 500 – 600 мм. Прочность валов в местах шпоночных, зубчатых (шлицевых) и других разъемных соединений со ступицей может быть повышена: применением эвольвентных шлицевых соединений; шлицевых соединений с внутренним диаметром, равным диаметру вала на соседних участках, или с плавным выходом шлицев на поверхность, обеспечивающим минимум концентрации напряжений; шпоночных канавок, изготовляемых дисковой фрезой и имеющих плавный выход на поверхность; бесшпоночных соединений.

Осевые нагрузки и на валы от насаженных на них деталей передаются следующими способами. (рис. 4.5) 1) тяжелые нагрузки – упором деталей в уступы на валу, посадкой деталей или установочных колец с натягом (рис. 4.5, а и б) 2) средние нагрузки – гайками, штифтами непосредственно или через установочные кольца, клеммовыми соединениями (рис. 4.5,в – д); 3) легкие нагрузки и предохранение от перемещений случайными силами – стопорными винтами непосредственно или через установочные кольца, клеммовыми соединениями, пружинными кольцами (рис. 4.5, д – ж). Переходные участки валов между двумя ступенями разных диаметров выполняют следующих типов: 1. С канавкой для выхода шлифовальных кругов (рис. 4.6 а) Канавки должны иметь максимально возможные радиусы закруглений. Канавки существенно повышают стойкость шлифовальных кругов при обработке. Однако они вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях.

Рисунок 4.6 - Средства восприятия осевых нагрузок и осевого крепления деталей на валах: а – посадка с натягом; б – упор в уступ; в – гайка; г – конический штифт; д – клеммовое соединение; е – установочный стопорный винт; ж – пружинное кольцо

Рисунок 4.7 - Переходные участки валов: а – с канавкой для выхода шлифовального круга; б – с галтелью постоянного радиуса; в – с галтелью под промежуточное кольцо; г – с эллиптической галтелью и поднутрением; д – с галтелью оптимальной формы при изгибе (внутренняя кривая) и при кручении и растяжении (наружная кривая); е – с разгрузочной канавкой; ж – с отверстием в ступени большого диаметра

2. С переходной поверхностью – галтелью постоянного радиуса (рис. 4.7,б). Радиус r галтели выбирают меньше радиуса закругления или радиального размерафаски насаживаемыхдеталей. Желательно, чтобы радиус закругления в сильнонапряженных валах был больше или равен 0,1d. Однако это условие далеко не всегда можно выдержать. При высокой напряженности вала в случаях, когда радиус галтели сильно ограничивается радиусом закругления кромок насаживаемых деталей, ставят проставочные кольца (рис. 4.7, в). 3. С галтелью специальной формы. Опасной зоной обычно является переход галтели в ступень меньшего диаметра; поэтому в заданных габаритах целесообразно делать галтель переменного радиуса кривизны с увеличением радиуса в зоне перехода к ступени меньшего диаметра. Подбором галтели оптимальной формы на значительной длине вала можно практически избавиться от концентрации напряжений. На рис. 4.7, д показаны оптимальные формы галтелей при изгибе, кручении и растяжении вала. Эффективным путем повышения прочности валов в переходных сечениях является удаление малонапряженного материала: выполнение разгрузочных канавок (рис. 4.7,е) и высверливаниеотверстий в ступенях большого диаметра (рис. 4.7,ж). Эти мероприятия обеспечивают более равномерное распределение напряжений и снижают концентрацию напряжений.

Материалы и обработка валов и осей Основными материалами для валов и осей служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок путем прокатки. Для валов и осей, подчиненных критерию жесткости и не подвергающихся термической обработке, преимущественно применяют стали Ст5 и Ст6. Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряженных валов ответственных машин применяют легированные стали: 40ХН, 40ХН2МА, ЗОХГТ, ЗОХГСА и др. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке т. в. ч. с низким отпуском (шлицевые валы). Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф, их изготовляют из цементуемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Наибольшую износостойкость имеют хромированные валы. В качестве заготовок для стальных валов диаметром до150мм обычно используют круглый прокат, для валов большого диаметра и фасонных валов – поковки. Расчетные схемы валов и осей, критерии расчета

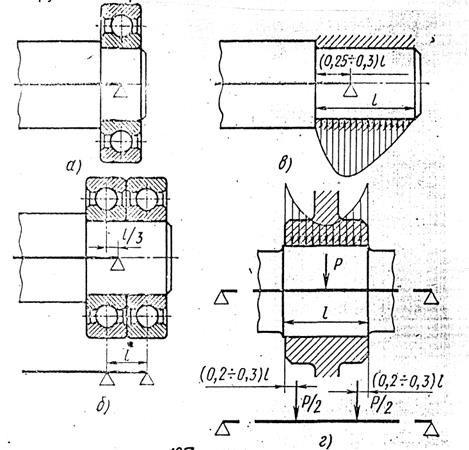

Рисунок 4.8. - Расчетные схемы валов Валы и вращающиеся оси обычно рассчитывают на изгиб, как балки на шарнирных опорах. Для валов, вращающихся в подшипниках качения, установленных по одному в опоре (рис. 4.8, а), эта схема. достаточно точно соответствует действительности. У валов, вращающихся в подшипниках качения, установленных по два в опоре (рис. 4.8, б), основные реакции воспринимаются подшипниками, расположенными со стороны нагруженного пролета. У валов, вращающихся в несамоустанавливающихся подшипниках скольжения (рис. 4.8,в), давление по длине подшипников вследствие деформации валов распределяется несимметрично. Условную шарнирную опору следует располагать на расстоянии (0,25 – 0,3) l от торца подшипника. Силы на валы передаются через насаженные на валы детали: зубчатые колеса, звездочки, шкивы, муфты и т.д. при постейших расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины, и эти сечения принимают за расчетные. Из критериев прочности для большинства валов современных быстроходных машин решающее значению имеет выносливость.

Критериями жесткости валов являются условия правильной работы зубчатых передач и подшипников, а также виброустойчивость.

Расчеты на прочность

Основные нагрузки на валы – это силы от передач. Постоянные по величине и направлению силы вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях и валах – напряжения, изменяющиеся по знакопеременному симметричному циклу. Вращающиеся вместе с осями и валами постоянные нагрузки, например от неуравновешенности вращающихся деталей, вызывают постоянные напряжения. Предварительное определение диаметра вала, необходимое для выполнения эскиза вала и последующего основного расчета, производят с помощью эмпирических зависимостей или по условному расчету на кручение.

откуда

Здесь Мк – крутящий момент, Н·м; N – мощность, кВт; n – частота вращения, об/мин; d – диаметр вала, см; [t] – условные допускаемые напряжения при кручении. Для основного расчета валов и осей необходимо вычислять изгибающие и крутящие моменты в опасных сечениях. При расчете сложнонагруженных валов строят эпюры изгибающих и крутящих моментов. При действии на вал нагрузок в разных плоскостях их обычно раскладывают на две взаимно перпендикулярные плоскости, за одну из которых выбирают плоскость действия одной из сил. Если силы расположены в плоскостях под углом до 30, то их можно совместить в одну плоскость. При отклонениях сил от координатных плоскостей на угол, меньший 15, их можно совмещать с последними. Для определения результирующего момента изгибающие моменты Мх и Му во взаимно перпендикулярных плоскостях складывают геометрически по формуле

Эквивалентный момент

Опасное сечение определяется эпюрами моментов, размерами сечений вала и концентрацией напряжений. Обычно положение опасного сечения при известном опыте можно легко определить без расчетов. В отдельных случаях делают расчеты для двух сечений.

Лабораторная установка Образец вала и образец оси

Порядок выполнения работы 1.Изучите основные теоретические сведения о валах и осях. 2.Начертить выданный преподавателем вал и ось. 3.Определить конструктивные особенности выданных вала и оси. 4.Измерить их геометрические параметры. 5. По заданным преподавателем значениям сил реакций опор и передаваемого крутящего момента построить эпюру изгибающих моментов для вала. 6.Проведите все необходимые расчеты и занесите результаты расчета в отчет. Содержание отчета 1. Титульный лист. 2. Цели и задачи выполнения работы. 3. Оборудование и принадлежности к работе. 4. Чертеж вала и оси. 5. Эпюра изгибающих моментов. 6. Выводы. Контрольные вопросы

1. Назначение вала. 2. Назначение оси. 3. Какие основные конструктивные элементы выделяют на валах? 4. Какие основные конструктивные элементы выделяют на осях? 5. Расскажите методику построения эпюры изгибающих моментов.

Лабораторная работа № 5

«Определение геометрических и кинематических параметров ременных передач»

Цель работы: Ознакомление с основными типами ременных передач, принципом их работы и определением их геометрических и кинематических параметров.

|

|||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 64; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.29.145 (0.034 с.) |

,

,