Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая часть проектаСтр 1 из 9Следующая ⇒

СОДЕРЖАНИЕ

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА Характеристика корпусообрабатывающего цеха Участки КОЦ: правки, очистки и пассивирования, разметки, механической резки, тепловой резки, слесарной обработки, гибки, маркировки и комплектации. На транспортных гражданских судах различают несколько типов корпусных конструкций, а именно: - корпусные детали различных форм и конфигураций; - корпусные узлы; - секции корпуса судна (плоские, полуобъемные, объемные); - блоки корпуса судна. Корпус металлического корпуса формируют на построечном месте (Стапель) из предварительно изготовленных узлов, секций или блоков секций. Изготовление узлов, секций и блоков производят в сборочно-сварочных цехах Корпусные детали палубной секции. К корпусным деталям относятся листовые детали, машиностроительные детали, обработанный профильный прокат для узлов и секций, пояски для высокого судового набора, гнутые листовые детали различной формы. К деталям палубной секции относят: листовые детали – плоские листы для полотнищ для настила палубы, для стенок и поясков рамных бимсов, карлингсов, комингсы люков, планширь фальшборта; обработанный профильный прокат – продольные балки палубы, мелкие детали – заделки к вырезам под проход балок основного набора в рамных бимсах; гнутые листовые детали – угловой комингс и поясок к нему. К рассматриваемой палубной секции относятся детали: листовые – листы настила палубы, пояски и стенки для рамных бимсов, карлингсов, комингсов люка, листы книц, планширь фальшборта.

Технология изготовления деталей разрабатываемой секции верхней палубы. На судостроительных заводах все операции, связанные с обработкой стали и изготовления из нее деталей сводятся к следующему: предварительная правка листов и профилей; очистка и пассивирование; разметка и маркировка; механическая обработка; тепловая резка; правка деталей; гибка деталей. Предварительна правка судостроительного проката для изготовления деталей при сборке секции ВП контейнеровоза Правке подвергают всю листовую и профильную сталь перед тем, как приступить к ее дальнейшей обработке. Выправленные листы должны иметь волнистость не более 3мм на один погонный метр для тонких листов и не более 2мм на один погонный метр – для толстых листов. Выправленный профиль не должен иметь отклонений от прямолинейности более 2мм на один погонный метр и более 8мм на всю длину полосы. Листовую сталь правят в многовалковых правильных вальцах и на правильно-растяжных машинах, а профильную – на горизонтально-гибочных прессах и многовалковых машинах или гидравлических прессах. Если на листах стали много бухтин, то при правке в вальцах применяют подкладки для обжатия примыкающих к бухтинам участков. В зависимости от толщины и механических свойств листовой стали выбирают основные характеристики правильных вальцов. Различают машины с параллельными и непараллельными рядами валков. Машины первого типа применяют для правки листов большой толщины, второго типа – для правки листов менее 8мм. Семивалковая листоправильная машина модели UBRK 40 × 3200 предназначена для правки листов в холодном состоянии толщиной до 40мм и шириной до 3200мм. Наиболее производительной является правка листовой стали методом растяжения на растяжных машинах. Профильный прокат корпусных сталей (полособульб, швеллер и др.) правят на горизонтально-правильных станках моделей РУХМ 250. После окончания правки профильного проката допускается местная волнистость не более 2мм на метр, а общее искривление – не более 8мм на длину полосы профиля. Контроль качества правки проводят с помощью проверочной линейки, прикладывая ее к поверхности листа и проверяя плотность ее прилегания во всех местах и направлениях. Допускаемые местные неровности выправленного листа не должны превышать 2-4 мм/м в зависимости от толщины листов. Общее допускаемое искривление листа должно быть не более 10 мм на всю его длину.

Очистка и пассивирование судостроительного проката для изготовления деталей при сборке секции ВП контейнеровоза Очистке от окалины и ржавчины, а также пассивированию (то есть покрытию специальными «пассивными» составами, предохраняющими поверхность металла от коррозии) подвергают всю листовую и профильную сталь. Основными методами очистки считаются дробеструйный (дробеметный) и химический. Применяют при изготовлении секции накатного судна более производительный, экономичный и безопасный для работающих – это дробеструйный метод, при котором сталь очищается в закрытых камерах мелкой чугунной колотой дробью, выбрасываемой на очищаемую поверхность из специальных сопел. После прохождения дробеметной камеры (либо двух камер, установленных последовательно) листы очищают от пыли сжатым воздухом и направляют в камеры для пассивирования грунтами, затем в камеры сушки (часто с нагревом инфракрасными лучами). Требования по сборке палубной секции контейнеровоза Перед началом сборки конструкций следует, внимательно изучит рабочие чертежи и технологический процесс, наличие необходимых для сборки деталей и узлов. Все детали должны быть выправлены. При сборке конструкций на сборочной площадке или в постели необходимо следить за плотным прилеганием листов к площадке или постели. Листы крепятся к лекалам или стойкам постели с помощью «сухариков» - стальных планок толщиной 6-8мм, размером около 100×8мм, прихватываемых длинной стороной к лекалу или стойке постели, а короткой к закрепленному листу. Тонколистовые полотна толщиной менее 6мм, собирают на платформы и прижимаются к ее плоскости, прихватывают к площадке по контуру. Непосредственно перед сваркой детали нужно зачистить от ржавчины и окалины это кромки и прилегающие к ним участки шириной 20-30мм, а при необходимости просушивать от влаги. Зачистка выполняется шлифовальными пневмомашинами, снабженными стальной проволочной щеткой или обрезным кругом. Зачистку проволочной щеткой осуществляют в местах, где невозможно выполнить зачистку пневмомашиной. Масло и краску удаляют ветошью смоченной в уайт-спирите или других растворителях. Загрунтовать следует грунтами марки ВЛ-02 или ВЛ-023, чтобы не было влияния на качество сварного шва, при этом зачищать места наложения сварных швов до металлического блеска не нужно. Достаточно их очистить от масла и других загрязнений. При сборке корпусных конструкций применяют жесткие и эластичные крепления. К жестким креплениям относится прихватка, к эластичным – сборочные гребенки, талрепы, прижимы «рыбий хвост», болт-рымы, угольники и другие. Для повышения качества сварки необходимо выдерживать равномерный зазор по всей длине соединения. С этой целью необходимо использовать технологические закладные планки толщиной не менее номинального зазора под сварку и шириной 20-30мм. При сборке не следует применять излишних временных креплений: прихваток, гребенок и другие. Размеры электроприхваток и расстояние между ними должны быть строго определенными. Электроприхватки, как правило, следует располагать со стороны, противоположной той, с которой начинать сварку соединения.

При сборке конструкций следует ставить электроприхватки, как правило, со стороны основного слоя. На участках пересечения сварных соединений запрещается ставить прихватки в стыковых и угловых соединениях свариваемых во вторую и третью очередь на расстоянии 50мм от пересекаемого соединения, которое сваривается в первую очередь. В крестообразных стыковых соединениях разрешается ставить электроприхватки, если сварка каждого из них не прерывается у крестообразных соединений. Сборочные электроприхватки и приварка к конструкциям временных креплений выполняются электродами той же марки, что и самой конструкции. Прихватки, закрепляющие конструкции при сборке, подъеме, кантовке и транспортировке нужно зачищать от шлака, металлических брызг и тщательно проверять при внешнем осмотре. Некачественные прихватки должны быть обязательно удалены. Удалять сборочные приспособления и временные крепления следует газовыми или воздушно-дуговыми строгачами. Допускается удалять гребенки и другие временные крепления путем разрушения прихваток изгибом креплений на шов (отламываем). После газовой резки кромки деталей должны очищаться от грата с помощью шлифовальной машинки. Прихватки могут выполняться ручной или полуавтоматической сваркой теми же присадочными материалами и на тех же режимах, которые применяются для сварки деталей. В стыковых соединениях без разделки кромок (толщиной до 10мм) высота прихваток должна быть не более высоты усиления сварного шва. Для угловых и тавровых соединений катеты прихваток должны быть пропорциональны толщинам детали и находится в пределах 3-10мм. Прихватки следует ставить от середины собираемого соединения поочередно в обе стороны. Крайние прихватки не должны быть ближе 10мм от края соединения Сварные швы в судостроении Разделку кромок при сварке стыковых соединений следует производить при толщине листов от 6мм и выше, а при сварке угловых и тавровых соединений от 4мм и выше. Судовые конструкции собирают под сварку при прихватках. В зависимости от толщины свариваемых элементов длина прихваток должна быть от 10 до 40 мм, расстояние между ними – 50-320мм, а высота – 1,5-2,5 мм.

Автоматическую сварку в углекислом газе (за исключением некоторых ее разновидностей) применяют для сборки соединений, расположенных в нижнем положении. При этом за счет увеличения глубины проплавления основного металла можно выполнять стыковые швы без разделки кромок на листах толщиной от 6до 16 мм включительно. Для листов толщиной 16-30 мм необходимо предусматривать V- или Х-образную разделку кромок. Конструктивные элементы кромок под автоматическую сварку предусмотрены ГОСТом. При вертикальном положении стыкового соединения длиной 10м и более применяют однопроходную автоматическую сварку в углекислом газе с принудительным формированием сварного шва. Со стороны автомата шов формируется медным буксируемым ползуном, с обратной стороны – медной подкладкой либо вторым медным ползуном. Простые секции Секция - технологически законченная часть корпуса судна, составленная из ряда узлов и отдельных деталей и включающая часть доизоляционного насыщения (детали и элементы зашивки помещений). Плоскостные секции наиболее распространены в составе корпуса судна. Простые секции подразделяются по характеру линейности: плоские, гофрированные, с цилиндрической погибью, с переменной кривизной. Плоские секции состоят из двух подгрупп: секций с набором одного направления и секций с набором двух направлений. Настил палубы с продольным набором является криволинейной простой секцией с цилиндрической погибью. Простые секции палубной секции балкера Простые секции изготовляют на плоских сборочных стендах. Простые секции собирают из предварительно изготовленных полотнищ, тавровых конструкций профильных деталей, фундаментов и деталей насыщения. На полотнище по эскизам размечают контур секции, линии установки набора, контрольные линии. Разметку начинают с построения взаимно перпендикулярных контрольных линий, от которых ведут все построение. Если секция имеет набор одного направления, то первой устанавливают среднюю балку набора, а затем последующие по направлению к концам секции. При наличии перекрестного набора применяют раздельный и совмещенный способ сборки и сварки плоскостной секции. После окончания сварочных работ проверяют качество сварных швов, подвергая их внешнему осмотру или рентгенографированию. Полностью заваренную секцию тщательно осматривают и проверяют полученные сварочные деформации, а в случае необходимости подвергают правке. После правки и устранения дефектов сварных швов секцию раскрепляют рыбинами и маркируют. Установка и сварка набора. При изготовлении днищевых секций подготавливают сборочный стенд, укладывают на него настил наружной обшивки, обжимают и закрепляют его, размечают под установку набора. Затем устанавливают элементы набора в следующем порядке: фиксирующие стойки по линии установки набора на прихватках; 1.проверяют установку по растяжке и по вертикали, раскрепляют по концам, обжимают к полотнищу и закрепляют прихватками;

2.проверяют совпадение торцевых кромок набора с линиями примыкания, обжимают и закрепляют их на прихватках к полотнищу и к набору; 3.дальнейшую сборку проводят с двух бортов. После этого устанавливают забойные детали, удаляют временные крепления, сдают набор под сварку. Сваривают набор ячейковым методом. Проверяют и подрезают при необходимости по высоте положения верхних кромок набора согласно плазовым данным, разделывают кромки под сварку, зачищают их. При установке и сборке набора проверяют: -Положение набора относительно линий разметки; допускается смещение от линий разметки не более 2,мм. -Смещение кромок разрезного набора, разделенного неразрезным набором; несовпадение кромок набора. -Отклонение набора от вертикали или заданного наклона. . Тип судна, номер проекта |

Главные размерения |

Коэффициенты полноты |

Водои- мещение,т |

Наименование перекрытия |

Система набора |

Шпация, мм |

АБВГ- номер секции А-номер блока Б-тип секции: Объемная или днищевая Переборка Бортовая Палуба или платформа Обоснование схемы припусков Все операции по изготовлению корпуса судна выполняют с определенной точностью. Все отклонения регламентируются нормами в соответствующих руководящих документах, ОСТах. В процессе постройки корпуса указанные отклонения накапливаются, что приводит к тому, что действительные размеры корпусных конструкций, в большинстве случаев, отличаются от номинальных размеров. Значительное влияние на изменение размеров оказывают сварочные деформации. В связи с необходимостью обеспечить требуемые размеры конструкции по наружным кромкам оставляют припуски. Принимая во внимание принятую ранее схему формирования корпуса судна, вводятся следующие припуски: 1. секционный припуск – удаляется после изготовления секции; 2. блочный припуск – удаляется после изготовления блока; 3. стапельный – удаляемый в процессе формирования корпуса судна из секций. В курсовом проекте производится расчет припусков для заданной секции (палубной). Основные зависимости для расчета ТРЦ. n- количество звеньев одного вида; k- коэффициент относительного рассеивания значений звена. K=I, т.к. значения звеньев распределены по нормальному закону. Координата середины поля рассеивания значений составляющего звена: Δ= Полуширина поля рассеивания значений звена:σ1= σ1= Коэффициент относительной асимметрии поля рассеивания звена: a=0 –для симметричных законов распределения Для укорочения длины секции вследствие сварочных деформаций при монтаже и изготовлении секций нижний и верхний пределы полей рассеивания вычисляются по формулам:

Координата середины поля рассеивания значений звена:

Величина

Таблица 7 Расчет секционного припуска

При расчете погрешности вырезки листов по длине полуширина поля рассеивания значений звена принимается Таблица 8 Расчет блочного припуска

Таблица 14

Тнраб.дн.=33,77/8=4,22 Таблица 15 Расчёт времени разметки книц секции палубы.

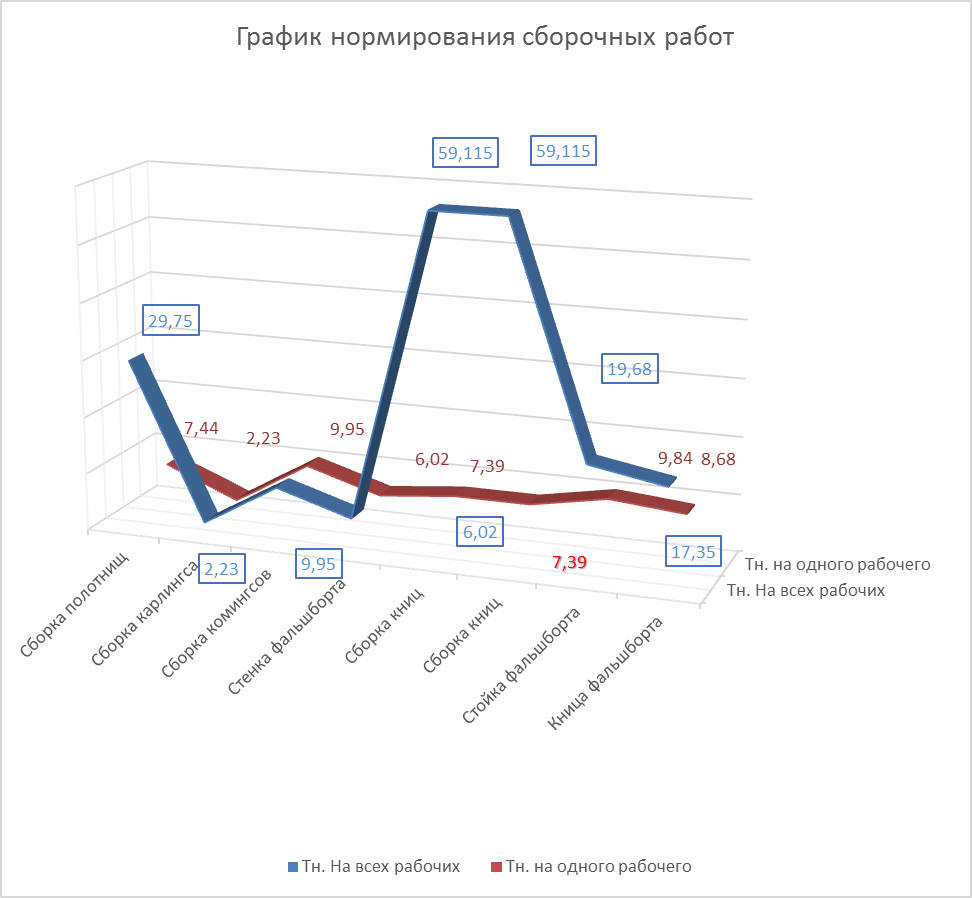

Таблица 16 Расчёт времени разметки профильного проката секции палубы. Таблица 26 Сводная ведомость на сборные операции при изготовлении палубной секции

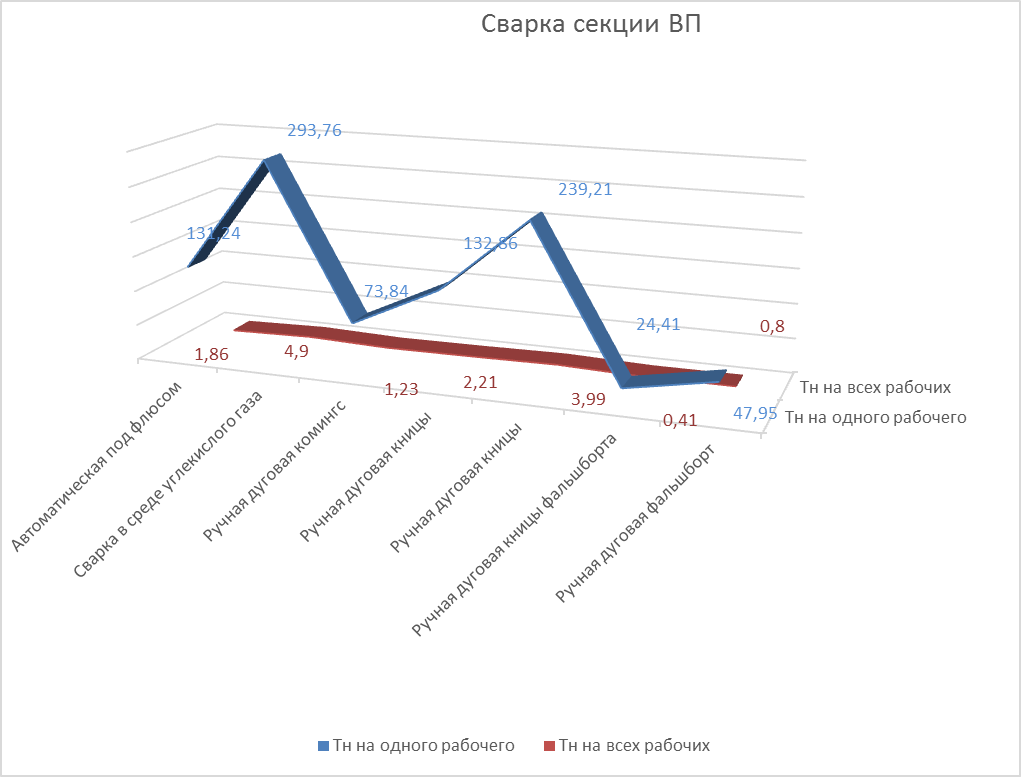

Нормирование работ сварочного цеха Таблица 28 Таблица 33 Сводные данные по сварочному цеху

СОДЕРЖАНИЕ

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.179.119 (0.12 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

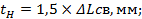

, мм

, мм

определяется по приближенному методу:

определяется по приближенному методу:

мм для стационарной машины для тепловой резки «Гранат».

мм для стационарной машины для тепловой резки «Гранат».