Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сущность основных принципов производственной системы Toyota — джидока и «точно вовремя»

15 августа 1945г. Япония проиграла войну, и в этот день началась.новая эра для компании Toyota. Президент компании Тойода Кийтиро поставил цель для компании: догнать Америку за три года, иначе автомобильная промышленность Японии не выдержит. Но создание принципиально новой производственной системы Toyota началось несколько позже, что было связано с кризисным этапом в деятельности компании. Тойода Кийтиро, вспоминая ткацкий станок своего отца, который блокировал дальнейший процесс работы, если нить обрывалась, решил

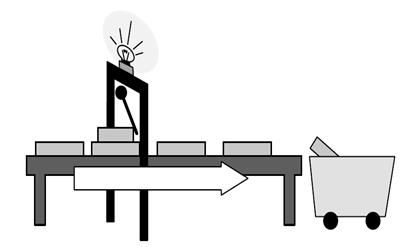

Рис. 3.1. Работа инструмента «андон» Андон – инструмент визуального контроля, который показывает работу производственной линии. Чаще всего представляет собой сигнальную лампу, расположенную высоко над линией.

Пример Если производственный процесс в состоянии нормы, горит зеленый сигнал. Если рабочему нужно что-то отрегулировать или ему необходима помощь, включается желтый сигнал. Если для устранения сбоя требуется остановка всей линии, загорается красная лампочка. В результате один рабочий мог следить за несколькими станками, а значит, повышалась производительность труда и сокращались потери. Но не стоит думать, что все нововведения на заводе рабочие принимали су восторгом. В 1947 г. менеджеры компаний попытались внедрить концепцию организации производственного потока, расположив станки параллельно или под прямым углом, чтобы один рабочий мог управлять 3-4 станками. Но, несмотря на то что рабочий лень не увеличился, администрация встретила сильное сопротивление рабочих. Их не устраивала новая организация труда, при которой требовалось владение несколькими квалификациями, а также то, что каждый станок после цикла требовалось переналаживать на другую операцию — при таком подходе неопытные операторы не справлялись с работой.

В послевоенные годы автомобильная промышленность Японии переживала тяжелые времена. В 1947 г. компания выпустила на рынок 25 622 грузовых автомобиля и только 1008 легковых. Пик кризиса пришелся на 1950 г., в котором состоялась забастовка рабочих на заводе Toyota. Президент компании Тойода Кийтиро принял на себя ответственность за забастовку и подал в отставку. Следующим этапом внедрения бережливого производства была система «точно вовремя», идея которой принадлежит Тойода Кийтиро, а ее внедрение — Тайити Оно. Система «точно вовремя» предполагает такую организацию производственного процесса, при которой на каждый производственный участок поставляется только необходимое количество легален в нужное время, и ни одна деталь не производится, если она не была заказана на следующем этапе.

|

|||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 811; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.82.167 (0.003 с.) |

Бережливое производство начало создаваться в оккупированной Японии, сразу после Второй мировой войны. Отцом-основателем концепции бережливого производства считается Тайити Оно (1912-1990), начавший работу в Toyota Motor Company в 1943 году. Он был с ярым борцом с потерями. Японскому автомобильному гиганту - фирме Toyota потребовалось почти 30 лет для того чтобы перейти на систему бережливого производства.

Бережливое производство начало создаваться в оккупированной Японии, сразу после Второй мировой войны. Отцом-основателем концепции бережливого производства считается Тайити Оно (1912-1990), начавший работу в Toyota Motor Company в 1943 году. Он был с ярым борцом с потерями. Японскому автомобильному гиганту - фирме Toyota потребовалось почти 30 лет для того чтобы перейти на систему бережливого производства.