Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производственные погрешности.

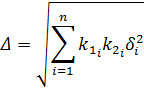

Производственные погрешности/ошибки можно классифицировать следующим образом: 1) Системные погрешности. Это погрешности, связанные с самим методом расчета. Ошибка может быть выявлена, но не может быть скомпенсирована. 2) Систематическая ошибка. Это ошибка, которая возникает при каждом использовании одного и того же оборудования (не важно какого – технологического или измерительного). Это ошибки в основном связаны с износом оборудования. Это ошибка, которая может быть выявлена и скомпенсирована. 3) Случайная ошибка. Это ошибка, которая не может быть ни выявлена, ни скомпенсирована – мы не знаем, когда она появится. Суммарная случайная ошибка:

Здесь Δ – суммарная случайная ошибка δ i – i-ая составляющая случайной погрешности

По физическому принципу погрешности можно классифицировать: 1) Погрешности размерного износа инструмента. 2) Тепловые погрешности. 3) Погрешности, связанные с внутренними напряжениями.

Размерные цепи

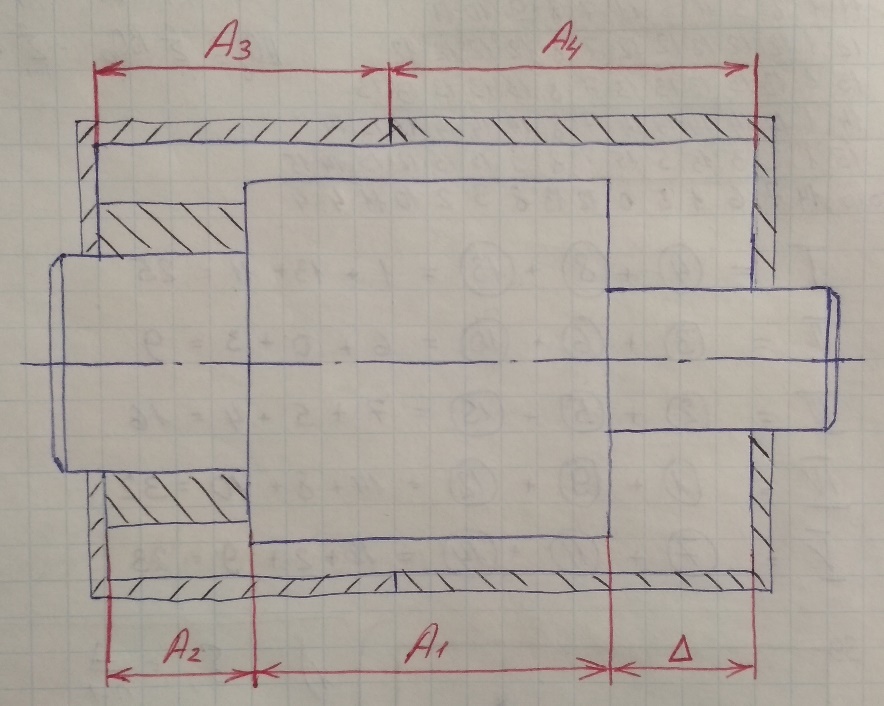

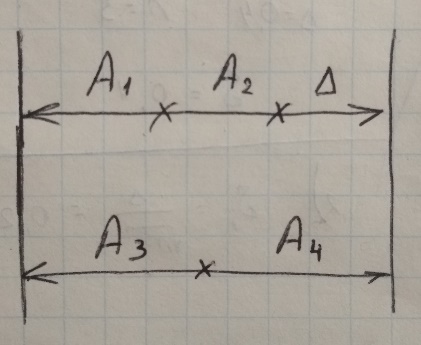

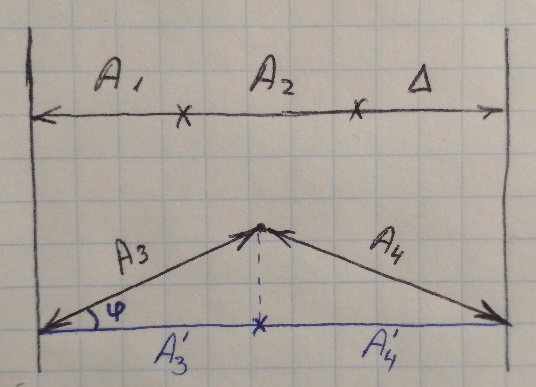

Размерной цепью называется замкнутый контур размеров физических деталей, входящих в сборочный узел и оказывающих влияние на один из размеров, входящих в цепь, величину которого надо выдержать. Размерная цепь состоит из: 1) замыкающего звена, размер которого необходимо выдержать (в данном случае – дельта); 2) увеличивающих звеньев – это звенья, увеличение размеров которых приводит к увеличению замыкающего звена; 3) уменьшающих звеньев – это звенья, увеличение размеров которых приводит к уменьшению замыкающего звена. Существует несколько типов размерных цепей. 1. Плоскопараллельная размерная цепь.

2. Плоская размерная цепь

Плоская цепь преобразуется в плоскопараллельную путем проецирования размеров на любую прямую. При этом получается преобразованная размерная цепь.

где 3. Пространственная размерная цепь. Любая пространственная размерная цепь может быть преобразована в три плоские размерные цепи путем проецирования размеров на три любые плоскости (как правило координатные).

Размерные цепи позволяют получить решение двух типов задач. 1) Задача конструктора, в которой по известным допускам на составляющие звенья определяется допуск на замыкающее звено. Это так называемая прямая задача. 2) Задача технолога или поверочный расчет – по известному допуску на замыкающее звено требуется определить допуск на составляющие звенья. Для расчета используется два метода. 1. Метод минимума-максимума.

Этот метод обеспечивает полную взаимозаменяемость. Минус метода – получаются очень жесткие допуска. Считается, что все увеличивающие звенья будут максимально увеличивать, а все уменьшающие звенья – максимально уменьшать. 2. Вероятностный. Это метод, в котором допуск на замыкающее звено считается по известной формуле:

Этот метод позволяет обеспечить лишь частичную взаимозаменяемость.

Испытания изделий По организационному признаку испытания делятся на: 1) Сертификационные (определительные, государственные). Эти испытания проводятся: a. при запуске изделия в серию; b. при существенном изменении в конструкции или технологии изготовления изделия; c. в случае получения рекламаций. Рекламация – письменная претензия к качеству изделия; d. в порядке государственного надзора. 2) Производственные. Эти испытания делятся на: a. технологические испытания. Проводятся непосредственно на рабочем месте силами лица, выполняющего операции. Содержание этих испытаний отражено в операционно-технологических картах. b. приемо-сдаточные испытания (ПСИ). Проводятся с целью сдачи изготовленной партии изделий заказчику. Проводятся силами отдела технического контроля. 3) Периодические. Проводятся по программе, согласованной между поставщиком и заказчиком, периодически, но не реже, чем раз в 6 месяцев. Этим испытаниям подвергаются изделия из числа прошедших ПСИ. 4) Типовые. Проводятся по программе изготовителя с периодичностью, определяемой изготовителем. По физическому принципу испытания делятся на: 1) механические; 2) электрические; 3) климатические; 4) испытания на надежность; 5) параметрические

Механические испытания

Проводятся с целью проверки работоспособности изделия в условиях действия внешних возмущающих механических факторов. В ходе этих испытаний изделия проверяют на: 1) вибропрочность; 2) ударопрочность; 3) виброустойчивость; 4) удароустойчивость; 5) устойчивость к действию линейных и угловых нагрузок; 6) устойчивость к транспортной тряске. (Вибрация отличается от удара частотой и амплитудой) Под вибропрочностью понимается способность изделия выполнять свои функции после прекращения действия внешней вибрации. С ударом – аналогично. Под виброустойчивостью понимается способность изделия выполнять свои функции во время действия внешней вибрации. С ударом – аналогично. Испытания на вибропрочность проводятся путем воздействия на изделие синусоидальной вибрации фиксированной частоты. Испытания на виброустойчивость проводятся путем воздействия на изделие синусоидальной вибрации с частотой, плавно меняющейся в некотором диапазоне. В ходе этих испытаний определяются собственные или резонансные частоты. Для проведения этих испытаний используются различного рода вибростенды. Механический вибростенд.

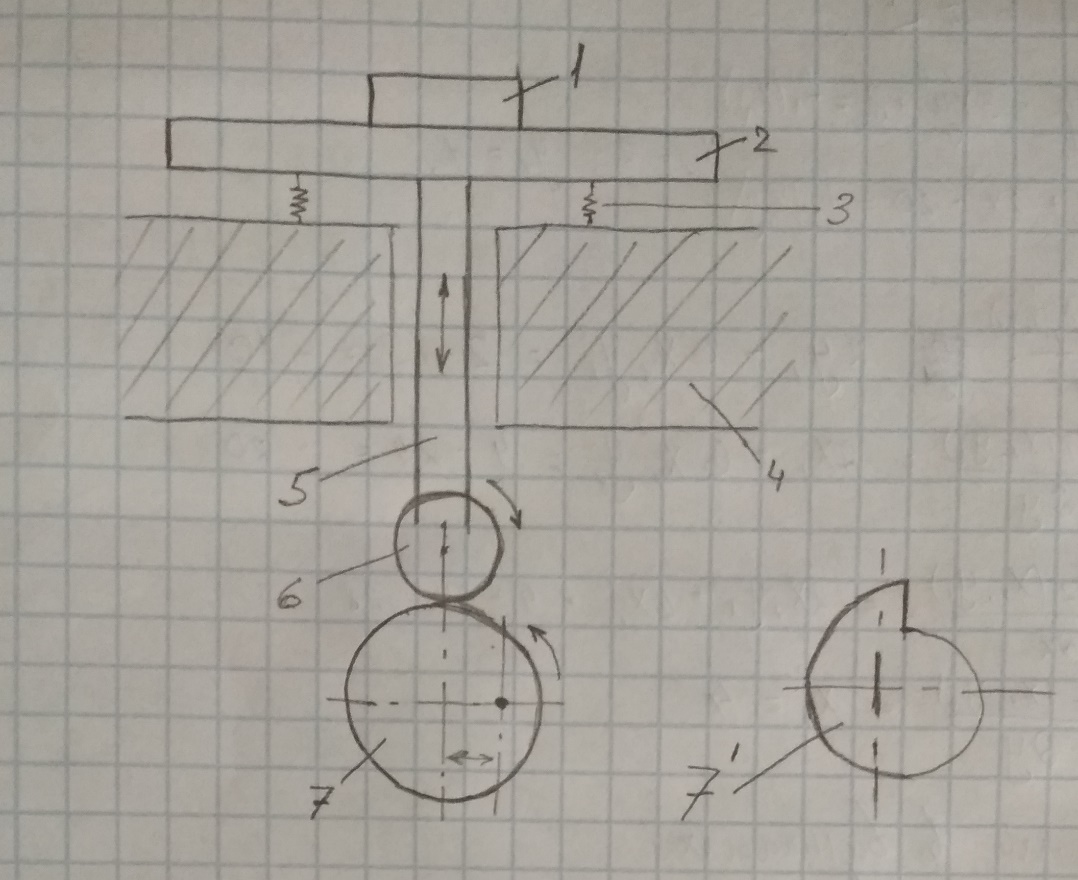

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над основанием 4. Шток 5 вибростола через подшипник 6 опирается на эксцентрик 7 (это тело, у которого центр симметрии не совпадает с центром вращения; расстояние между центром вращения и центром симметрии называется эксцентриситетом). При вращении эксцентрика шток получает возвратно-поступательные движения. Частота вибрации определяется частотой вращения, а амплитуда вибрации определяется эксцентриситетом. Тяговое усилие такого вибростенда составляет до 100 кг. Частота – до 50 Гц. Амплитуда – до 1 мм. Испытания на ударопрочность и удароустойчивость проводятся на том же стенде, где вместо эксцентрика 7 установлена деталь 7’.

Электродинамический стенд.

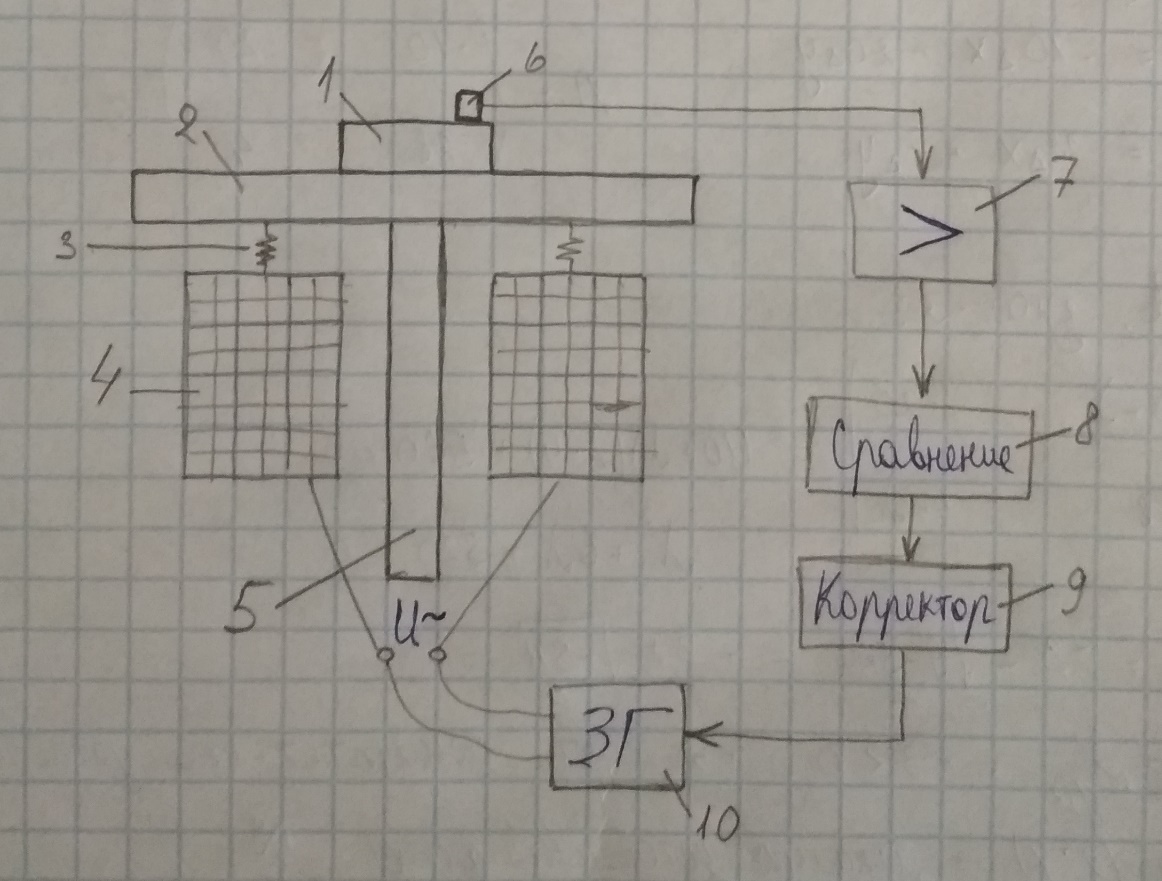

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над электрической катушкой 4. Шток 5 вибростола изготовлен из ферромагнетика. При подаче напряжения на катушку возникает эффект соленоида – эффект выталкивания ферромагнетика из магнитного поля. При перемене полярности источника тока возникают колебания штока. Для определения реальной частоты вибрации используется вибродатчик 6 (пьезодатчик), основанный на пьезоэффекте. Сигнал с пьезодатчика уходит на усилитель 7, а затем на блок сравнения 8, где сравнивается реальная частота с заданной. Полученная разность направляется на корректор 9, который изменяет частоту звукового генератора 10. Тяговое усилие – не более 5 кг. Амплитуда – до 0,1 мм. Частота – от 20 Гц до 20 кГц (звук) Магнитострикционный стенд. Магнитострикция – свойство некоторых материалов (сегнетоэлектрики) изменять свои линейные размеры под действием магнитного поля. Рисовать схему стенда бессмысленно. Тяговое усилие – до 100 г. Частота – до 32 кГц. Амплитуда – до 0,01 мм.

Испытания на линейные и угловые нагрузки проводятся под воздействием ускорений на объект испытания (центрифуга).

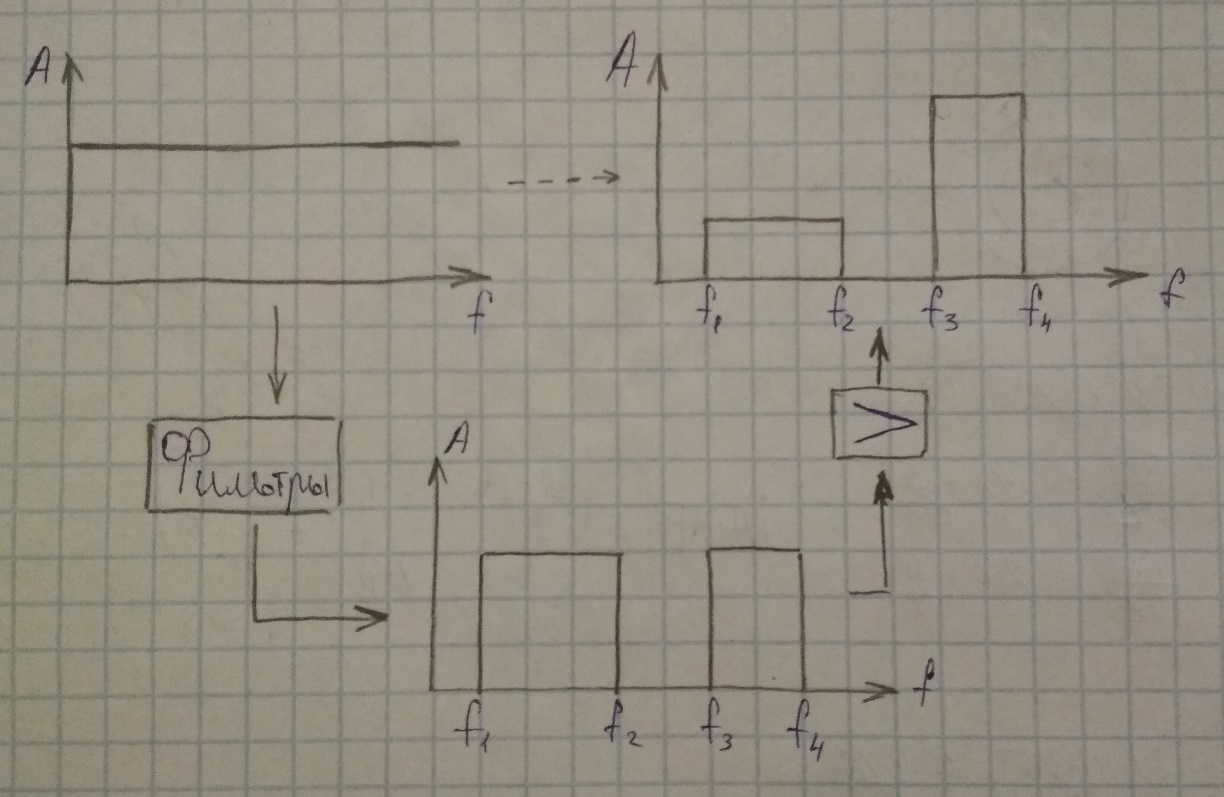

Испытания на транспортные тряски. При этих испытаниях используется широкополосная случайная вибрация. Сигналы для неё получают по такой схеме:

Электрические испытания Электрические испытания проводятся с целью проверки сопротивления изоляции (и не более того!) Проводятся следующие электрические испытания: 1) Испытания на сопротивление между двумя токоведущими шинами. Необходимо, чтобы сопротивление было не меньше 100 МОм. 2) Испытания на сопротивление между токоведущими шинами и корпусом. 3) Испытания на сопротивление между двумя размыкающимися в ходе работы электрическими контактами. 4) Испытания на пробой. В ходе них определяется способность диэлектрика выдерживать воздействия напряжения. 5) Испытания на статическое электричество. Для проведения испытаний используется напряжение, характер которого соответствует характеру напряжения в эксплуатации. Все электрические испытания проводятся при напряжении, равном 1.5 эксплуатационного. При этом в условиях повышенной влажности допускается появление коронных разрядов (образуются в местах резкого перехода контура; связано с ионизацией воздуха. Огни Святого Эльма). При снижении напряжения до 1.25 рабочего коронные разряды должны пропадать. Электрические испытания в обязательном порядке проводятся после проведения климатических испытаний.

Климатические испытания Климатические испытания проводятся с целью проверки работоспособности изделия в условиях действия внешних климатических факторов (температура, давление, влажность). 1) Испытания на теплостойкость. Изделие должно быть работоспособным после 48 часов нахождения аппаратуры в условиях температуры, допустим, +60 °С. 2) Испытания на теплоустойчивость – по аналогии с механическими испытаниями; 3) На холодостойкость; 4) На холодоустойчивость; 5) Испытания на термоудар. Изделие должно быть работоспособным после проведения 5-10 циклов резкого перехода от (например) -60 до +60 °С. 6) Испытания на повышенную влажность – при влажности 96%. 7) Испытания на тропическую влажность. Изделие подвергается действию температуры +32 °С и влажности 96% - идеальные условия для образования плесени 8) Испытания на морской туман – соль и коррозия. 9) Испытания на пониженное давление. 10) Испытания на солнечную радиацию. 11) Испытания на действие грызунов. Все климатические испытания проводятся в специальных камерах.

Испытания на надежность Основной числовой показатель надежности – ресурс – время, за которое изделие гарантированно не выйдет из строя.

Также есть вероятность безотказной работы – вероятность, с которой изделие не откажет в течение какого-то времени. Ещё одна характеристика – интенсивность отказов – λ-характеристика – корыто отказов. λ(t) = Q(t)/P(t)dt – в вероятностном смысле. P(t) – вероятность того, что изделие будет работать к началу промежутка времени эксплуатации dt Q(t) – вероятность отказа за промежуток времени эксплуатации dt λ(t) = M(Δt)/NΔt – в статистическом смысле. Как изделия проверяются на ресурс? 1) Используются форсированные испытания. Во время них изделие подвергается наиболее жестким воздействиям из числа разрешенных. 2) Ускоренные испытания. (Вкл-выкл) В расчет не принимается время устойчивой работы.

Параметрические испытания Параметрические испытания проводятся с целью проверки соответствия реальных параметров требованиям ТЗ.

|

||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 158; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.90.44 (0.022 с.) |

– коэффициент влияния i-ой составляющей на общую погрешность

– коэффициент влияния i-ой составляющей на общую погрешность – коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения

– коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения

,

, – коэффициент влияния i -го размера на преобразованный.

– коэффициент влияния i -го размера на преобразованный.