Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полный производственный циклСтр 1 из 7Следующая ⇒

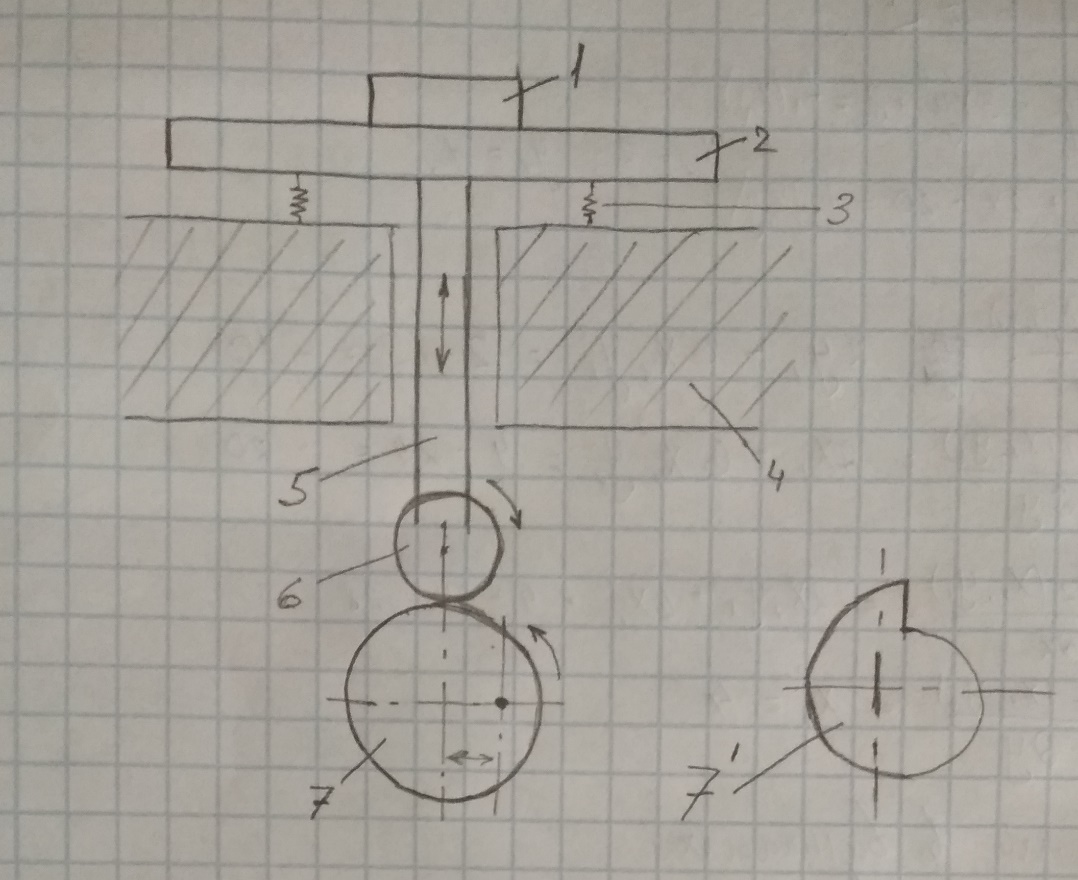

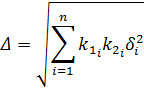

Производственные погрешности. Производственные погрешности/ошибки можно классифицировать следующим образом: 1) Системные погрешности. Это погрешности, связанные с самим методом расчета. Ошибка может быть выявлена, но не может быть скомпенсирована. 2) Систематическая ошибка. Это ошибка, которая возникает при каждом использовании одного и того же оборудования (не важно какого – технологического или измерительного). Это ошибки в основном связаны с износом оборудования. Это ошибка, которая может быть выявлена и скомпенсирована. 3) Случайная ошибка. Это ошибка, которая не может быть ни выявлена, ни скомпенсирована – мы не знаем, когда она появится. Суммарная случайная ошибка:

Здесь Δ – суммарная случайная ошибка δ i – i-ая составляющая случайной погрешности

По физическому принципу погрешности можно классифицировать: 1) Погрешности размерного износа инструмента. 2) Тепловые погрешности. 3) Погрешности, связанные с внутренними напряжениями.

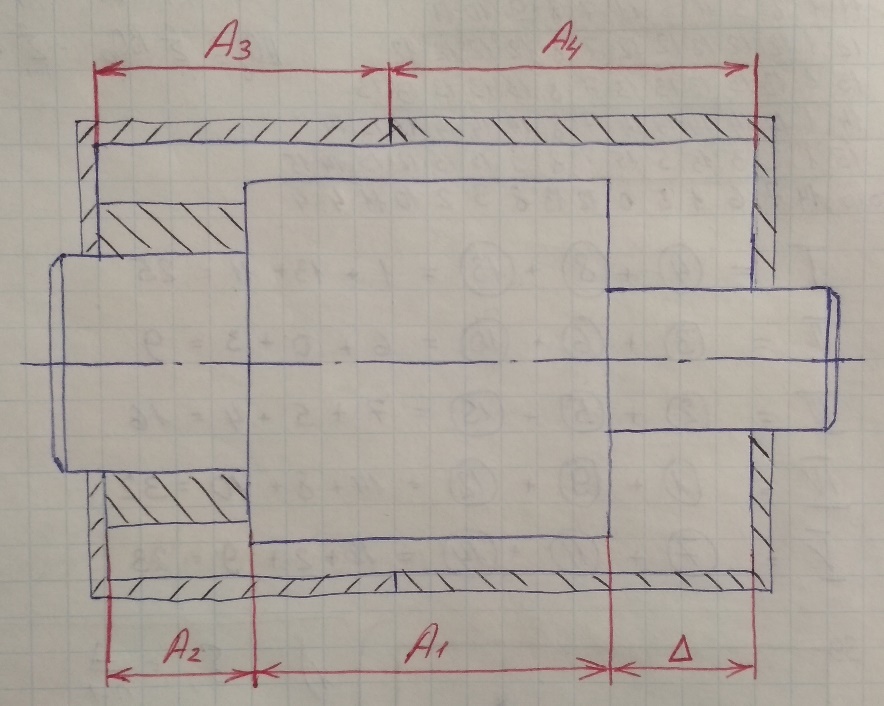

Размерные цепи

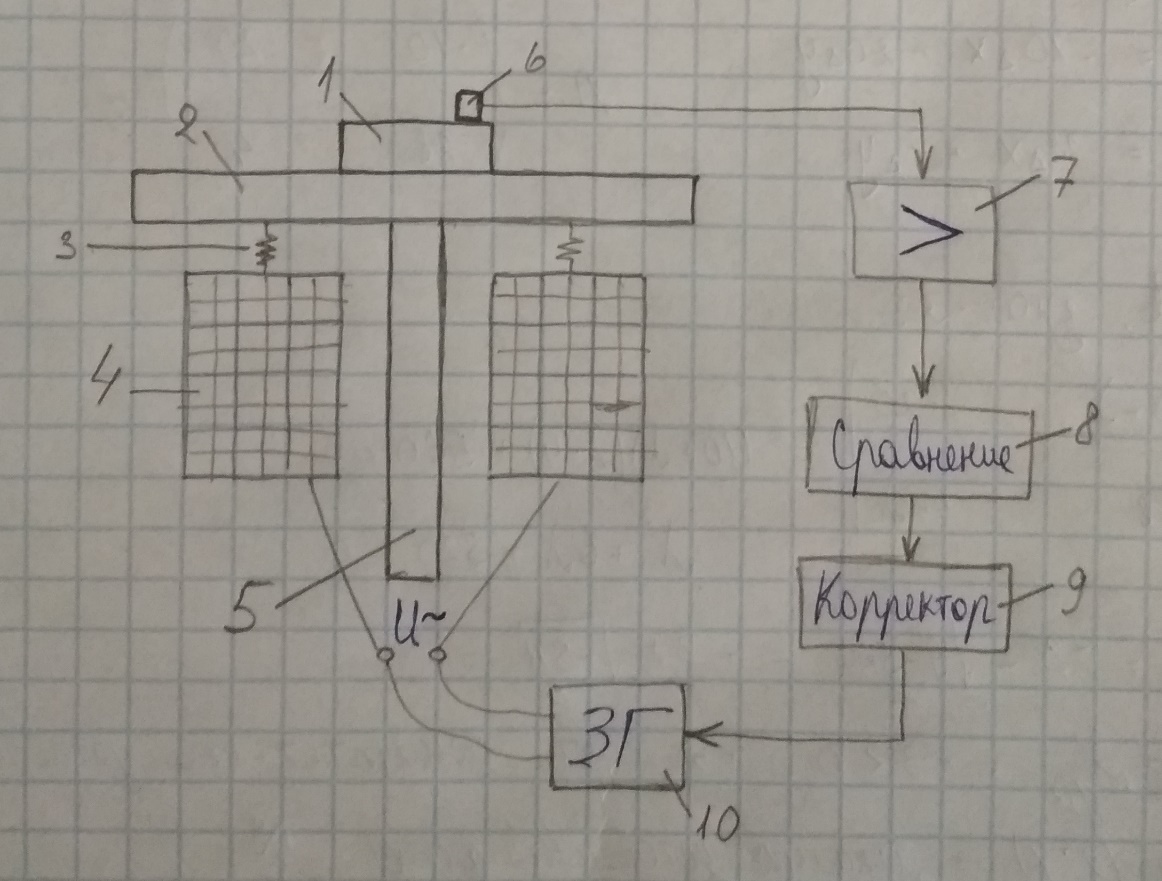

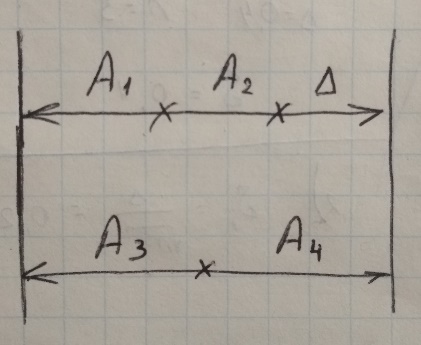

Размерной цепью называется замкнутый контур размеров физических деталей, входящих в сборочный узел и оказывающих влияние на один из размеров, входящих в цепь, величину которого надо выдержать. Размерная цепь состоит из: 1) замыкающего звена, размер которого необходимо выдержать (в данном случае – дельта); 2) увеличивающих звеньев – это звенья, увеличение размеров которых приводит к увеличению замыкающего звена; 3) уменьшающих звеньев – это звенья, увеличение размеров которых приводит к уменьшению замыкающего звена. Существует несколько типов размерных цепей. 1. Плоскопараллельная размерная цепь.

2. Плоская размерная цепь

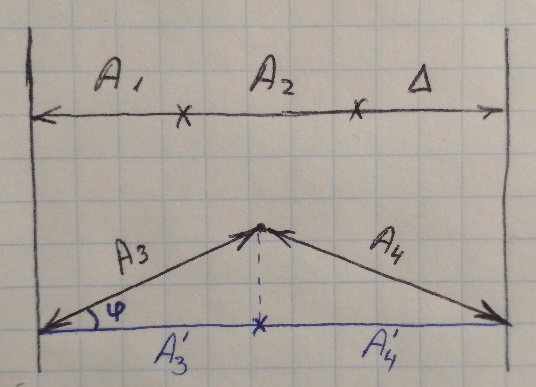

Плоская цепь преобразуется в плоскопараллельную путем проецирования размеров на любую прямую. При этом получается преобразованная размерная цепь.

где 3. Пространственная размерная цепь. Любая пространственная размерная цепь может быть преобразована в три плоские размерные цепи путем проецирования размеров на три любые плоскости (как правило координатные).

Размерные цепи позволяют получить решение двух типов задач. 1) Задача конструктора, в которой по известным допускам на составляющие звенья определяется допуск на замыкающее звено. Это так называемая прямая задача. 2) Задача технолога или поверочный расчет – по известному допуску на замыкающее звено требуется определить допуск на составляющие звенья. Для расчета используется два метода. 1. Метод минимума-максимума.

Этот метод обеспечивает полную взаимозаменяемость. Минус метода – получаются очень жесткие допуска. Считается, что все увеличивающие звенья будут максимально увеличивать, а все уменьшающие звенья – максимально уменьшать. 2. Вероятностный. Это метод, в котором допуск на замыкающее звено считается по известной формуле:

Этот метод позволяет обеспечить лишь частичную взаимозаменяемость.

Испытания изделий По организационному признаку испытания делятся на: 1) Сертификационные (определительные, государственные). Эти испытания проводятся: a. при запуске изделия в серию; b. при существенном изменении в конструкции или технологии изготовления изделия; c. в случае получения рекламаций. Рекламация – письменная претензия к качеству изделия; d. в порядке государственного надзора. 2) Производственные. Эти испытания делятся на: a. технологические испытания. Проводятся непосредственно на рабочем месте силами лица, выполняющего операции. Содержание этих испытаний отражено в операционно-технологических картах. b. приемо-сдаточные испытания (ПСИ). Проводятся с целью сдачи изготовленной партии изделий заказчику. Проводятся силами отдела технического контроля. 3) Периодические. Проводятся по программе, согласованной между поставщиком и заказчиком, периодически, но не реже, чем раз в 6 месяцев. Этим испытаниям подвергаются изделия из числа прошедших ПСИ. 4) Типовые. Проводятся по программе изготовителя с периодичностью, определяемой изготовителем. По физическому принципу испытания делятся на: 1) механические; 2) электрические; 3) климатические; 4) испытания на надежность;

5) параметрические

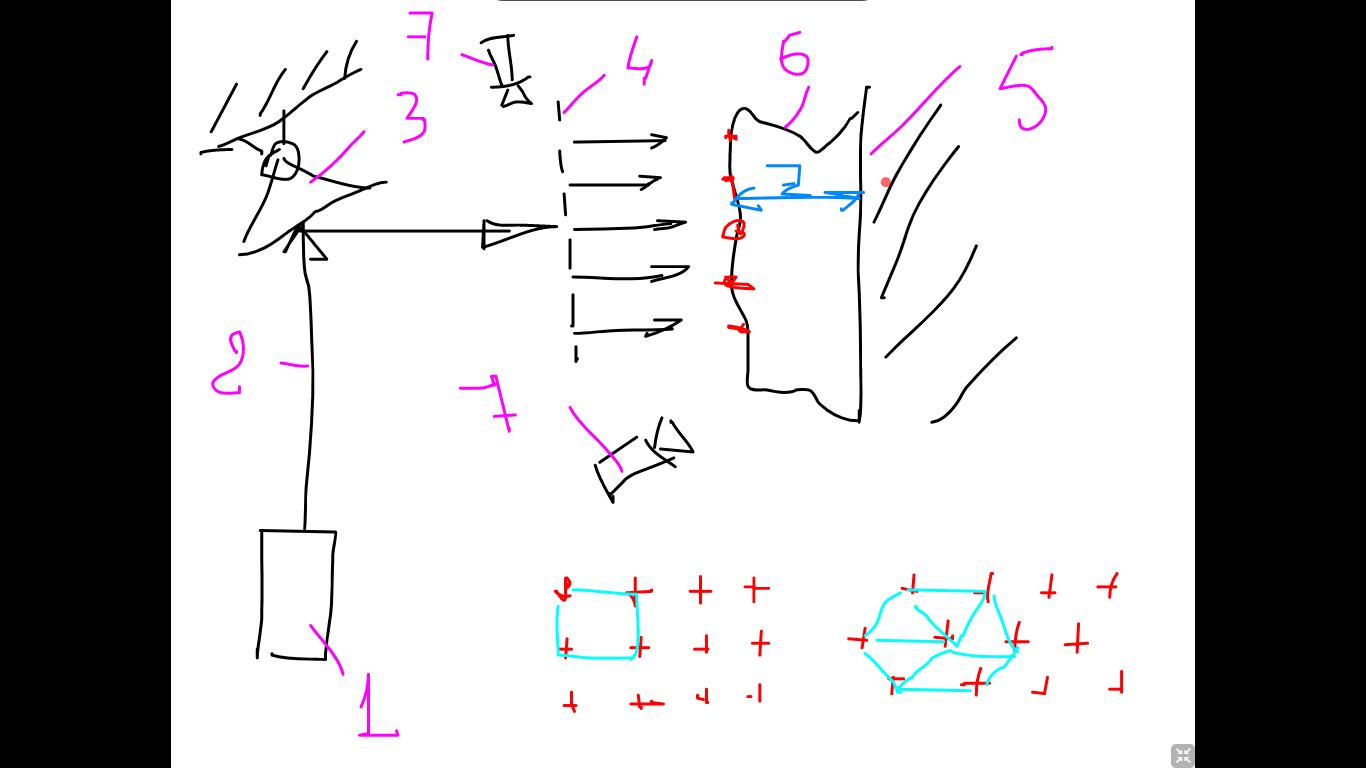

Механические испытания Проводятся с целью проверки работоспособности изделия в условиях действия внешних возмущающих механических факторов. В ходе этих испытаний изделия проверяют на: 1) вибропрочность; 2) ударопрочность; 3) виброустойчивость; 4) удароустойчивость; 5) устойчивость к действию линейных и угловых нагрузок; 6) устойчивость к транспортной тряске. (Вибрация отличается от удара частотой и амплитудой) Под вибропрочностью понимается способность изделия выполнять свои функции после прекращения действия внешней вибрации. С ударом – аналогично. Под виброустойчивостью понимается способность изделия выполнять свои функции во время действия внешней вибрации. С ударом – аналогично. Испытания на вибропрочность проводятся путем воздействия на изделие синусоидальной вибрации фиксированной частоты. Испытания на виброустойчивость проводятся путем воздействия на изделие синусоидальной вибрации с частотой, плавно меняющейся в некотором диапазоне. В ходе этих испытаний определяются собственные или резонансные частоты. Для проведения этих испытаний используются различного рода вибростенды. Механический вибростенд.

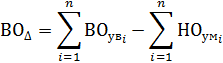

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над основанием 4. Шток 5 вибростола через подшипник 6 опирается на эксцентрик 7 (это тело, у которого центр симметрии не совпадает с центром вращения; расстояние между центром вращения и центром симметрии называется эксцентриситетом). При вращении эксцентрика шток получает возвратно-поступательные движения. Частота вибрации определяется частотой вращения, а амплитуда вибрации определяется эксцентриситетом. Тяговое усилие такого вибростенда составляет до 100 кг. Частота – до 50 Гц. Амплитуда – до 1 мм. Испытания на ударопрочность и удароустойчивость проводятся на том же стенде, где вместо эксцентрика 7 установлена деталь 7’.

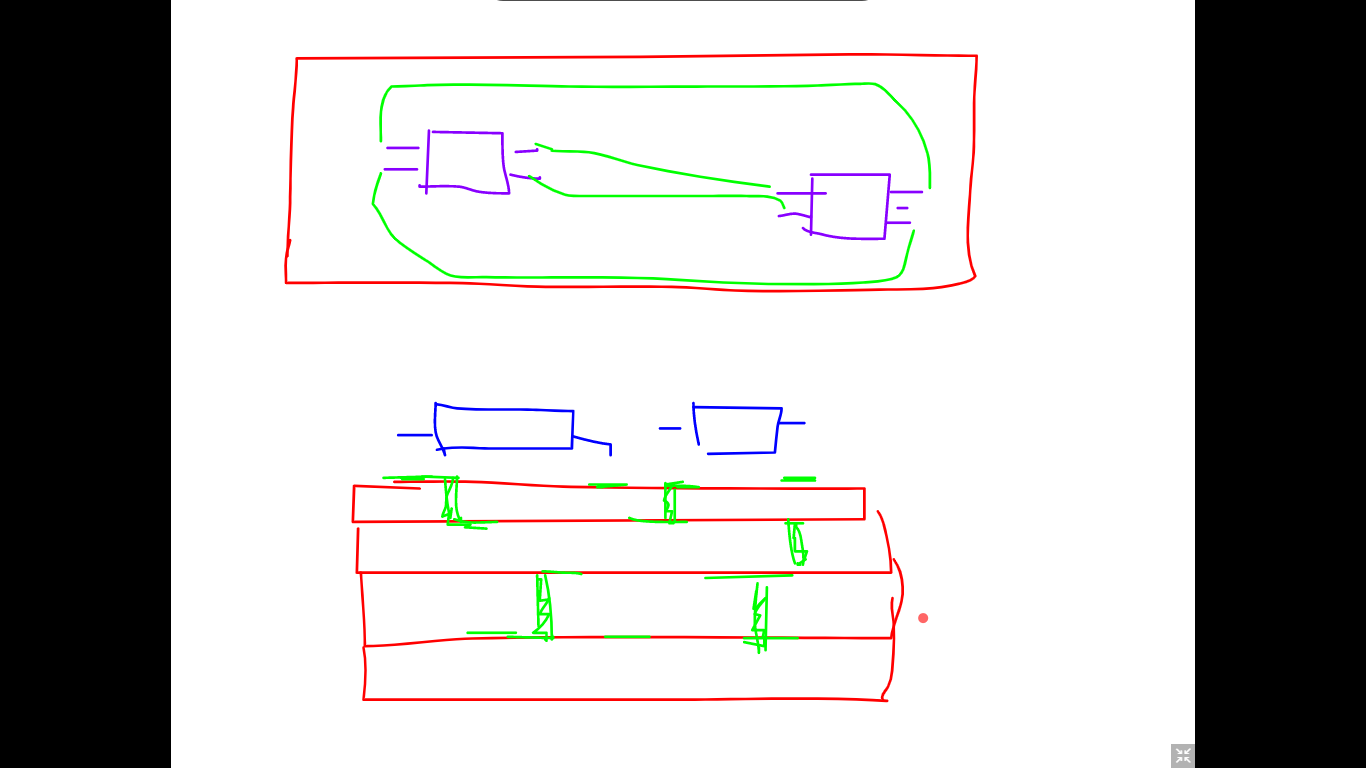

Электродинамический стенд.

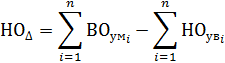

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над электрической катушкой 4. Шток 5 вибростола изготовлен из ферромагнетика. При подаче напряжения на катушку возникает эффект соленоида – эффект выталкивания ферромагнетика из магнитного поля. При перемене полярности источника тока возникают колебания штока. Для определения реальной частоты вибрации используется вибродатчик 6 (пьезодатчик), основанный на пьезоэффекте. Сигнал с пьезодатчика уходит на усилитель 7, а затем на блок сравнения 8, где сравнивается реальная частота с заданной. Полученная разность направляется на корректор 9, который изменяет частоту звукового генератора 10. Тяговое усилие – не более 5 кг. Амплитуда – до 0,1 мм. Частота – от 20 Гц до 20 кГц (звук) Магнитострикционный стенд. Магнитострикция – свойство некоторых материалов (сегнетоэлектрики) изменять свои линейные размеры под действием магнитного поля. Рисовать схему стенда бессмысленно. Тяговое усилие – до 100 г. Частота – до 32 кГц. Амплитуда – до 0,01 мм.

Испытания на линейные и угловые нагрузки проводятся под воздействием ускорений на объект испытания (центрифуга).

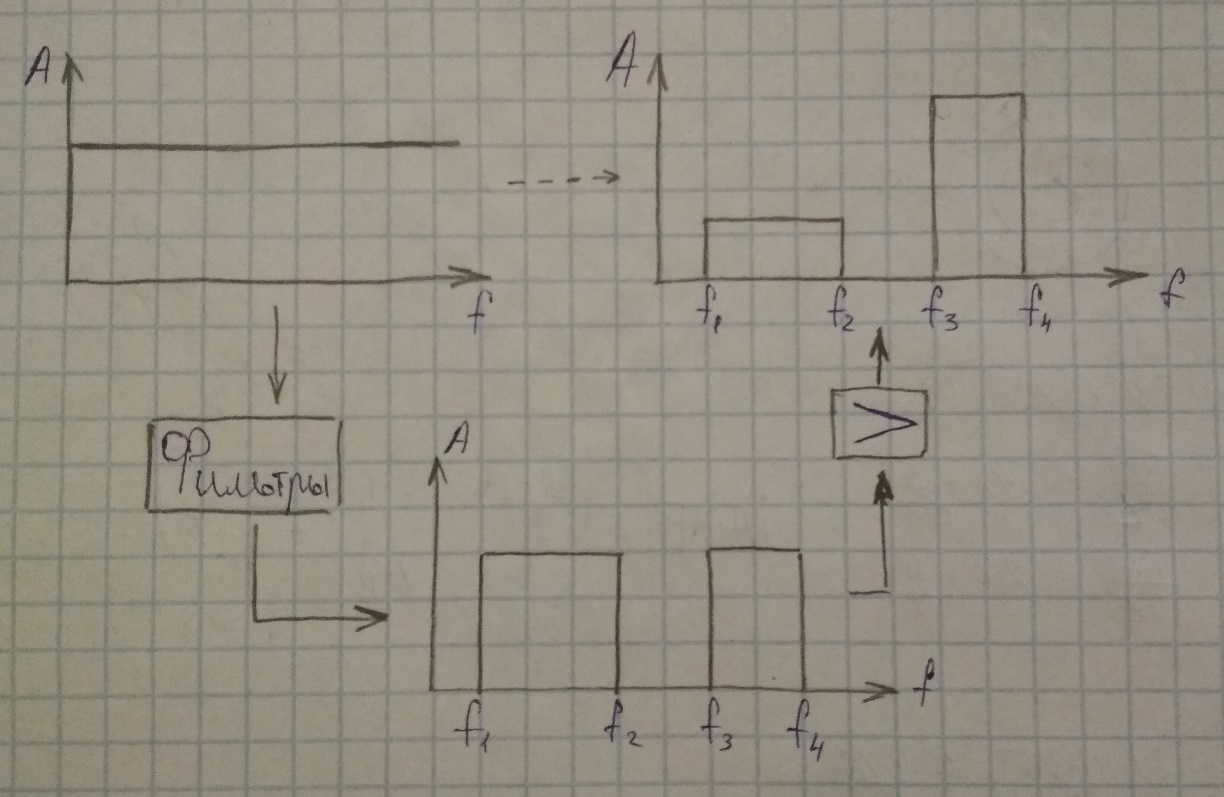

Испытания на транспортные тряски. При этих испытаниях используется широкополосная случайная вибрация. Сигналы для неё получают по такой схеме:

Электрические испытания Электрические испытания проводятся с целью проверки сопротивления изоляции (и не более того!) Проводятся следующие электрические испытания: 1) Испытания на сопротивление между двумя токоведущими шинами. Необходимо, чтобы сопротивление было не меньше 100 МОм. 2) Испытания на сопротивление между токоведущими шинами и корпусом. 3) Испытания на сопротивление между двумя размыкающимися в ходе работы электрическими контактами. 4) Испытания на пробой. В ходе них определяется способность диэлектрика выдерживать воздействия напряжения. 5) Испытания на статическое электричество. Для проведения испытаний используется напряжение, характер которого соответствует характеру напряжения в эксплуатации. Все электрические испытания проводятся при напряжении, равном 1.5 эксплуатационного. При этом в условиях повышенной влажности допускается появление коронных разрядов (образуются в местах резкого перехода контура; связано с ионизацией воздуха. Огни Святого Эльма). При снижении напряжения до 1.25 рабочего коронные разряды должны пропадать. Электрические испытания в обязательном порядке проводятся после проведения климатических испытаний.

Климатические испытания Климатические испытания проводятся с целью проверки работоспособности изделия в условиях действия внешних климатических факторов (температура, давление, влажность). 1) Испытания на теплостойкость. Изделие должно быть работоспособным после 48 часов нахождения аппаратуры в условиях температуры, допустим, +60 °С. 2) Испытания на теплоустойчивость – по аналогии с механическими испытаниями; 3) На холодостойкость; 4) На холодоустойчивость; 5) Испытания на термоудар. Изделие должно быть работоспособным после проведения 5-10 циклов резкого перехода от (например) -60 до +60 °С. 6) Испытания на повышенную влажность – при влажности 96%. 7) Испытания на тропическую влажность. Изделие подвергается действию температуры +32 °С и влажности 96% - идеальные условия для образования плесени 8) Испытания на морской туман – соль и коррозия. 9) Испытания на пониженное давление. 10) Испытания на солнечную радиацию. 11) Испытания на действие грызунов. Все климатические испытания проводятся в специальных камерах.

Испытания на надежность Основной числовой показатель надежности – ресурс – время, за которое изделие гарантированно не выйдет из строя.

Также есть вероятность безотказной работы – вероятность, с которой изделие не откажет в течение какого-то времени. Ещё одна характеристика – интенсивность отказов – λ-характеристика – корыто отказов. λ(t) = Q(t)/P(t)dt – в вероятностном смысле. P(t) – вероятность того, что изделие будет работать к началу промежутка времени эксплуатации dt Q(t) – вероятность отказа за промежуток времени эксплуатации dt λ(t) = M(Δt)/NΔt – в статистическом смысле. Как изделия проверяются на ресурс? 1) Используются форсированные испытания. Во время них изделие подвергается наиболее жестким воздействиям из числа разрешенных. 2) Ускоренные испытания. (Вкл-выкл) В расчет не принимается время устойчивой работы.

Параметрические испытания Параметрические испытания проводятся с целью проверки соответствия реальных параметров требованиям ТЗ.

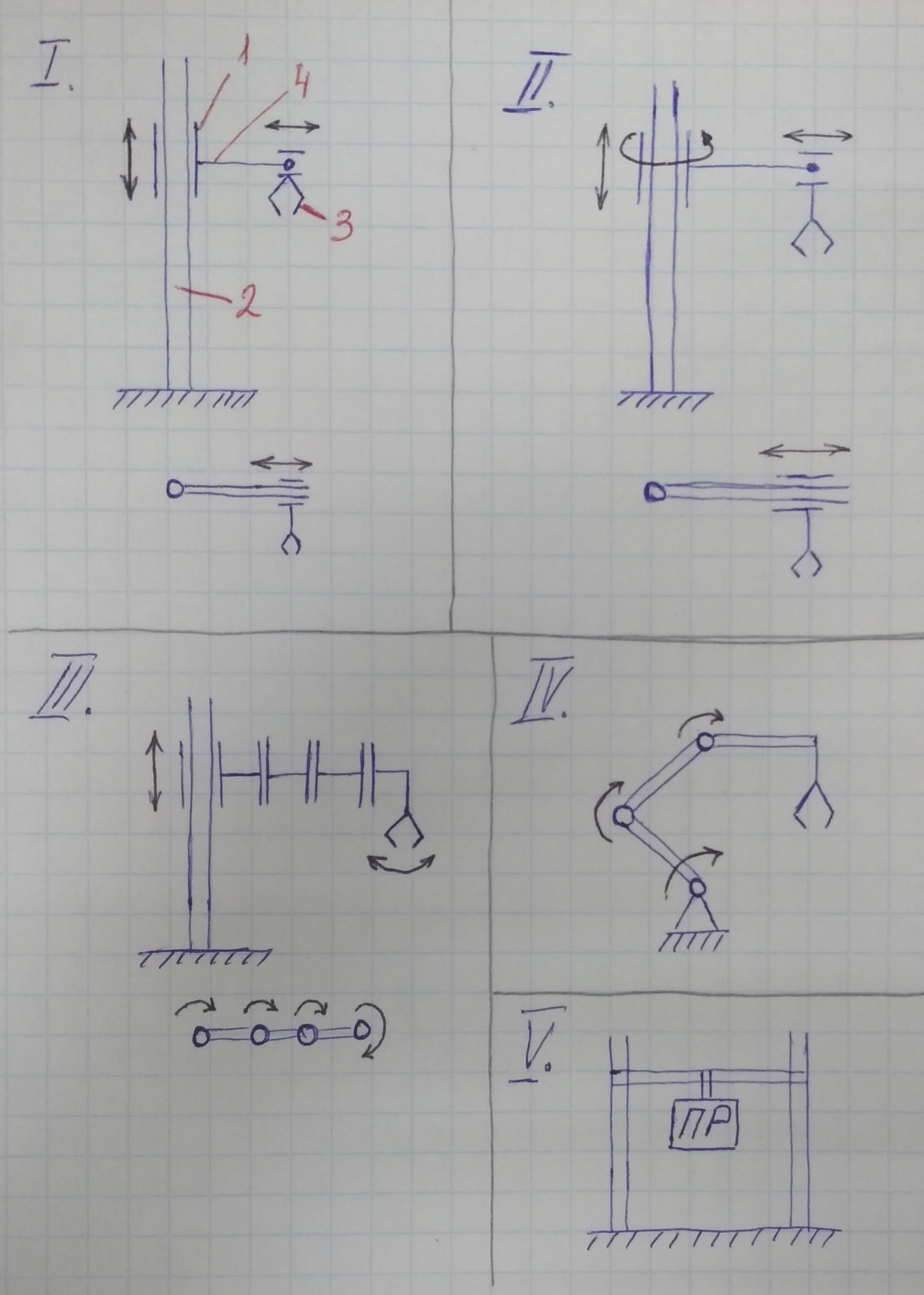

Промышленные роботы Антропоморфность определяется кинетической схемой движения.

На схеме I: 1-шарнир, 2 – стойка, 3 – схват (https://youtu.be/HfC5LwRcGFc?t=30), 4 – плечо робота. В этой схеме все шарниры возвратно-поступательные и рабочая зона, соответственно, - параллелепипед. На схеме II все шарниры обеспечивают возвратно-поступательное движение, а основной шарнир на стойке обеспечивает вращательное движение. Рабочая зона – цилиндр. Схема III называется схема Scara (аббревиатура). Здесь все шарниры – цилиндрические. Все обеспечивают вращательное движение. А один на стойке – возвратно-поступательное. Рабочая зона – цилиндр. Эта схема обладает наибольшей жесткостью. Схема IV – является антропоморфной. Рабочая зона сферическая. Схема V – случай, когда промышленный робот закреплен на двух опорах для повышения устойчивости. По типу привода промышленные роботы различаются на: 1) Роботы с пневматическим приводом. Тяговое усилие таких приводов – наименьшее из всех типов приводов. Чаще всего применяются в кинематических схемах I и II. Преимущества – быстродействие, простота. Недостатки – нельзя остановить в промежуточном состоянии; наименее жесткий из всех типов приводов (ввиду сжимаемости газа). 2) Роботы с гидравлическим приводом. Наиболее жесткие. Наибольшее тяговое усилие. Самый медленный привод. Можно остановить в промежуточном состоянии. 3) Роботы с электроприводом. Занимают промежуточное положение по всем характеристикам. Просты в управлении.

Существуют следующие системы управления промышленных роботов: 1) Позиционная СУ. В этом случае эффектор промышленного робота перемещается в пространстве от одной заданной точки до другой. Управление по упорам. Не накладывается никаких ограничений на то, как перемещается эффектор в пространстве. Эффектор – крайняя точка руки промышленного робота. Такая система управления характерна для промышленных роботов, выполняющих вспомогательные технологические операции. К вспомогательным технологическим операциям относятся операции загрузки/выгрузки деталей, перенос объекта из одной точки в другую. Эта система управления использует как правило кинематические схемы 1 и 2, т.е. схемы, в которых шарниры осуществляют возвратно-поступательное движение. Часто используется пневматический и иногда гидравлический привод.

2) Траекторная. В этом случае эффектор промышленного робота перемещается из одной точки пространства в другую по строго определенной траектории. Одновременно с этим накладываются ограничения не только на координаты траектории движения, но и на нормаль траектории. Соответственно, в данном случае необходимо контролировать нормаль траектории. Эта система управления используется для выполнения основных технологических операций: обработка, сборка изделий. Применяется в кинематической схеме 4. Используется электрический привод.

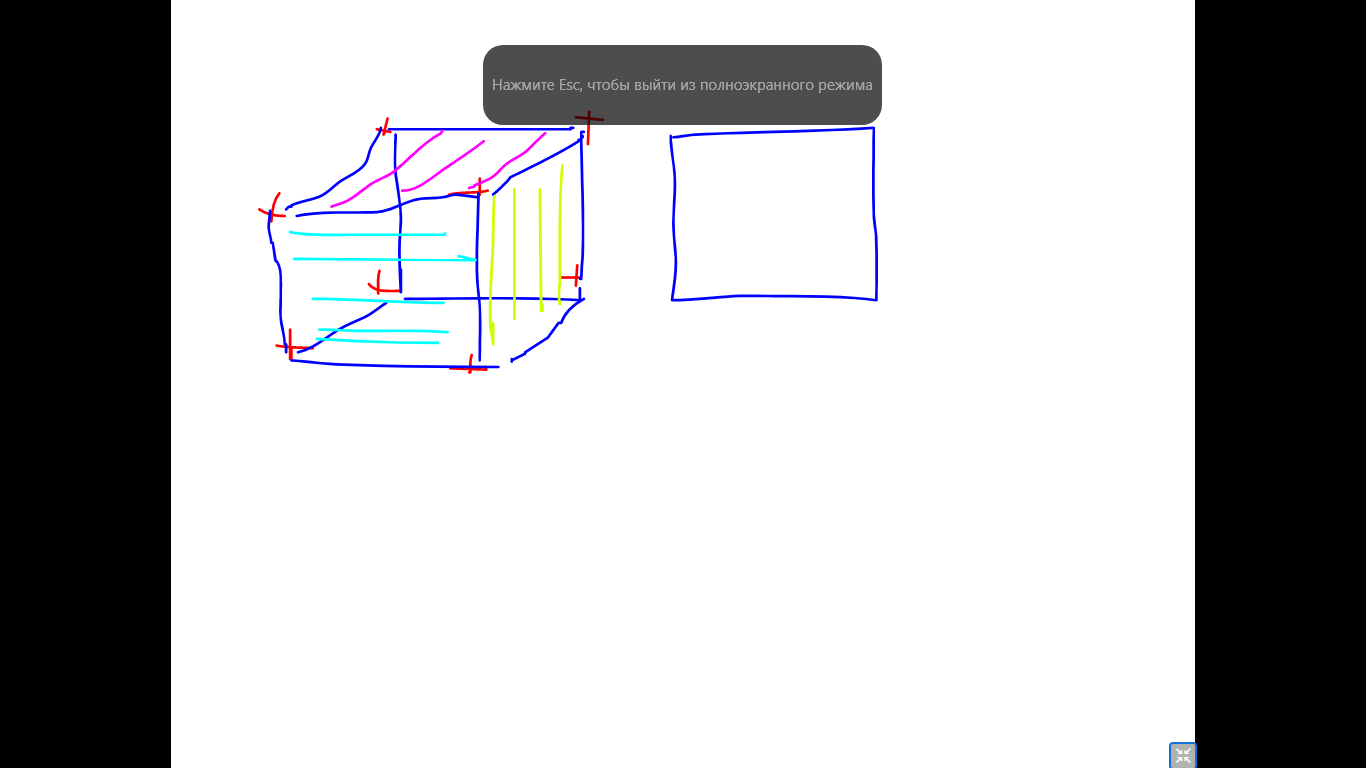

Послойный синтез Для получения изделия методами послойного синтеза исходным является электронная модель изделия. Изначально электронная модель – это просто набор точек. Из этого набора точек надо сделать модель Есть 3 типа электронных моделей. 1) Каркасная модель. В этой модели точки соединяются отрезками прямых, например:

Это самый простой тип моделей. Недостаток – плохо представляется то, как выглядит этот объект. 2) Поверхностная модель. Соединения между точками осуществляется элементарными поверхностями. (Плоскость, сфера, цилиндр, конус и тор)

(Извините за корявый скриншот) Недостаток – сложность стыковки элементарных поверхностей между собой. 3) Solid-модели. В этих моделях координаты точек пространства аппроксимируются элементарными объемами. Она хороша тем, что позволяет: 1) Представить внутренний вид модели – сделать сечение. 2) Определять центр тяжести модели и моменты инерции при вращении этой модели вокруг определенной точки. Для того, чтобы произвести изделие по модели, используется метод послойного синтеза. Построенная модель рассекается на слои и фиксируется каждый контур.

Шаг рассечения зависит от того, какую точность формы требуется получить. Создать изделие из «блинов» можно, например, на 3D-принтере используя следующие методы: метод наплавления, метод спекания (порошок) – получается пористая структура, метод стереолитографии.

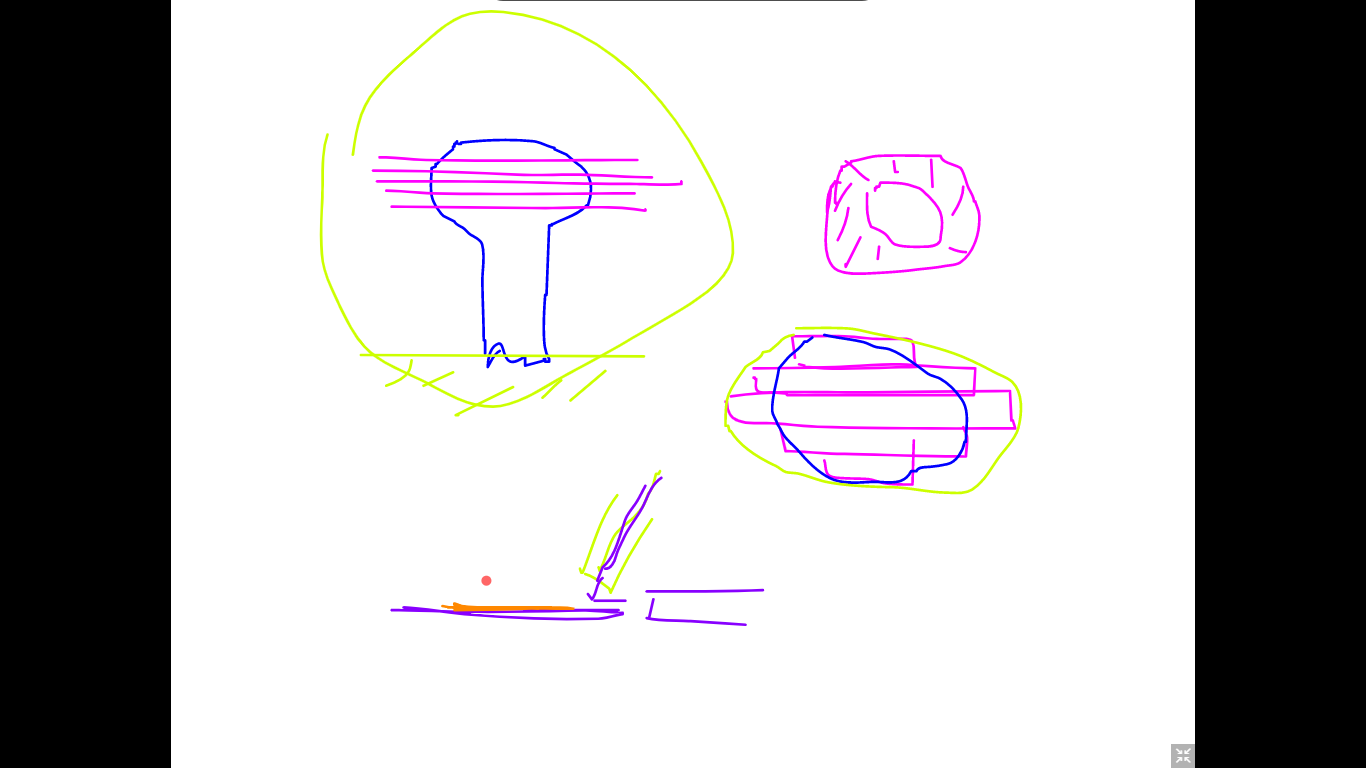

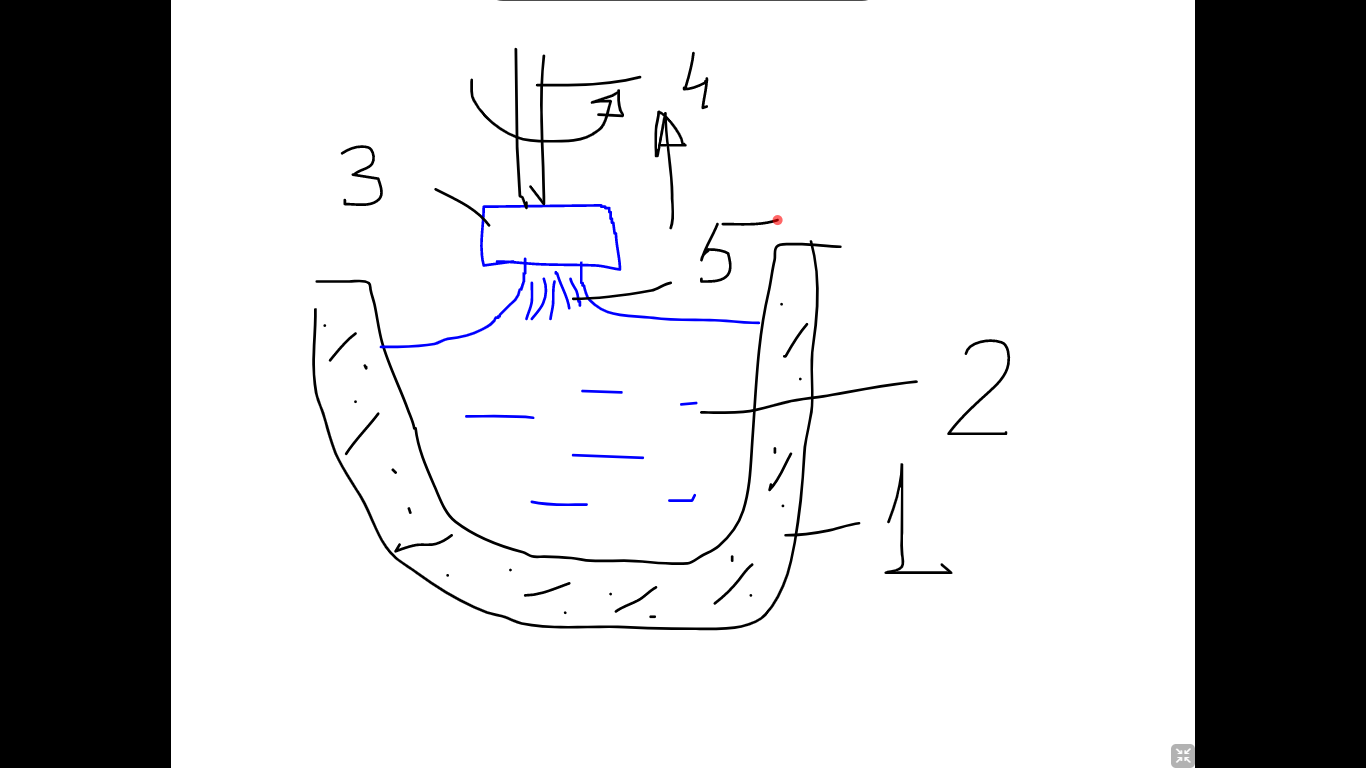

В ванне 1 находится фотополемиризуемый материал – жидкий пластик, который под действием специальной волны света переходит из жидкого во твердое состояние. Материал чувствителен к определенной длине волны излучения. Под поверхностью жидкого пластика находится предметный столик 3, который погружен под зеркало жидкости на глубину, равную шагу сечения модели. Луч (лазерный 5 Вт) 6 от когерентного источника 4 попадает на поворотное зеркало 5. Предусмотрена возможность перемещения летающего зеркала. Летающие зеркала обеспечивают перемещение лазерного луча по поверхности в соответствии с уравнением того контура сечения, которое мы хотим получить. При попадании лазерного луча на жидкость пластик полимеризуется. Далее предметный столик опускается вниз на величину шага. Повторяется новый контур. Недостаток – молекулы, которые были на крае лазерного пятна не до конца полимеризуются. Потом изделие помещают под УФ. Ещё недостаток – дороговизна полимера. Для оцифровки реальных физических моделей существует несколько методов. Один из них – 3D-сканер.

На плоскость 1 устанавливается объект 2, поверхность которого требуется оцифровать. Над объектом перемещается балка 3 по траектории 7. По краям балки под одинаковыми углами устанавливается ПЗС-линейки (прибор-зарядовые связи), которые могут улавливать изображения. В центре балки помещается измерительный лазер 5 (несколько мВт). Луч лазера образует на поверхности объекта пятно, изображение которого воспринимается ПЗС-матрицей. Этим способом можно измерять объекты со специальными свойствами поверхности (липкие объекты, хрупкие, горячие, …). Недостаток – долгое прохождение балки; нельзя сканировать динамически-меняющиеся объекты. Для измерения динамически изменяющихся объектов используются лазерные измерители другого типа. Растровый сканер.

Луч 2 измерительного лазера 1 попадает на поворотное зеркало 3. Отражаясь от зеркала, луч проходит через растровую диффузионную решетку 4. Эта решетка позволяет разделить единичный луч на пучок параллельных лучей. При попадании на базовую плоскость 5 этот пучок лучей образует растр (структурированную совокупность) точек. На рисунке – слева – тетрагональный растр, справа – гексагональный растр. Если разместить на базовую плоскость объект, форму поверхности которого следует оцифровать, то правильное расположение точек в растре изменится, если смотреть на расположение пятен не перпендикулярно к базовой поверхности (например, с камеры 7) По изменению расстояния между точками растра определяют координату z. Прелесть гексагонального растра – расстояния между всеми соседними точками одинаковые – проще считать – сложнее получить такой растр. Для повышения точности сканирования поворачивают поворотное зеркало.

Бывают ситуации, когда поверхность требуется провести измерения с ещё большей точностью. Для этого используются координатно-измерительные машины. Они представляют собой следующее устройство.

Измерительный стол 3 на демпферах 2 устанавливается на основание 1. На стол устанавливается объект измерения 4. Над объектом перемещается измерительная головка 5, которая может занимать любое положение в пространстве. Измерительная головка, перемещаясь в пространстве, касается поверхности объекта. При этом перемещение осуществляется при фиксированной координате z. Касание производится сапфировым шариком 7. Регистрация касания осуществляется с помощью устройства в левом верхнем углу рисунка.

Классификация печатных плат 1. Односторонние печатные платы. В такой плате проводящий рисунок и дискретные элементы размещены на одной стороне печатной платы. 2. Двусторонние печатные платы. Проводящий рисунок и дискретные элементы находятся с двух сторон диэлектрического основания 3. Многослойные печатные платы. Идея таких плат проста:

Слоев может быть много. Изготавливаются они следующим образом. Слои изготавливаются послойно. Затем после сверления отверстий склеивают между собой. Препрег – клеящий материал – не до конца сполимеризованная эпоксидная смола. После склейки переходные отверстия заполняются медью. Существуют другие методы. Проблема – по проводникам течет ток – проводник нагревается – может сгореть – нужен отвод тепла. Для этого устанавливается продувная система. Класс точности печатной платы определяет ширину проводников и расстояние между проводниками. Чем выше класс, тем расстояние и ширина проводников меньше. Платы на металлическом основании Противоречие – металл не является диэлектриком. Поверхность различными способами покрывается диэлектриком

Металлическое основание делается для того, чтобы увеличить интенсивность теплоотвода за счет увеличения теплопроводности материала. Металл обычно покрывают окислом (оксидной пленкой) Гибко-жесткие платы Две жесткие платы соединены гибкой полиамидной пленкой. Пример – телефон-раскладушка.

Полупроводниковые элементы Наибозее распространенным полупроводниковым материалом является кремний. Кремний получают из оксида кремния путем разложения его в вольтовой дуге. При этом получают технически чистый кремний с процентом примесей примерно 3-5% (это плохо). Для получения полупроводниковых элементом необходим химически чистый кремний, в котором процент примесей составляет 10-6 %. (Температура плавления кремния 1412 градусов) Для очистки технически чистого кремния используются следующие методы: 1) Метод Чохральского.

В керамическом тигле (это полусфера такая) 1, который подогревается печкой сопротивления, находится расплав 2 технически чистого кремния (при Тплав). В расплав на державке 4 опускается затравка 3 из монокристаллического кремния. Затем державку, вращая, поднимают. Расплав увлекается за затравкой (5) и, кристализуясь, дополняет собой кристалл затравки. Т.е. кристалл продолжает расти. Очистка от примесей осуществляется за счет разной степени растворимости примесей в жидкой и твердой фазах. Таким образом получают цилиндры монокристаллического кремния диаметром до 250 мм и длиной порядка 300 мм. 2) Метод бестигельной плавки

В камеру 1 со стенками из кварцевого стекла помещают цилиндр 2 технически чистого кремния. Вдоль стенок камеры перемещается узкое кольцо 4 индуктивной печи, которое образует кольцо расплава 3. Аргон нужен, чтобы избежать окисления. Таким образом образуются цилиндры монокристалличского кремния диаметром 150 мм и длиной 300 мм. Затем полченные таким образом цилиндры разрезают на диски. Толщина диска – 0,3 мм. Резка производится алмазными дисками. Толщина реза составляет 0,3 мм. Т.е. половина кремния преобразовалась в стружку. Затем поверхность диска шлифуют и полируют. При этом предъявляются повышенные требования к плоскопараллельности поверхности. Образующийся за счет механического воздействия дефектный слой кристалла удаляется химическим травлением кислотами или щелочами. Как правило применяется плавиковая кислота (HF).

Полученные таким образом диски размечают с помощью координатной сетки. Размер ячейки координатной сетки соответствует размеру кристалла микросхемы

На диске одновременно изготавливают большое количество однотипных микросхем. После изготовления микросхем каждая из них тестируется на работоспособность. Неработающие микросхемы каким-то образом помечаются. Если количество работоспособных микросхем составляет 20%, то это считается очень хорошим производством. Затем пластина скрабируется (царапается) и годные микросхемы монтируются в корпус. Соединение контактных площадок микросхемы с выводами корпуса осуществляется с помощью золотой проволоки диаметром 40 микрон. Микросхема изготавливается примерно теми же методами, какими делаются печатные платы. Отличие заключается в том, что все размеры существенно меньше, чем в платах. Размер одного вентиля (p-n перехода) составляет 0,13 микрона (130 нм). Технология производства полупроводниковых микросхем заключается в след: 1) Защитить поверхность монокристаллического диска от внешних воздействий путем образования на ней пленки SiO2 2) Необходимо удалить окисную пленку с мест, в которых будут образовываться p-n переходы. 3) На открытых участках производится легирование (т.е. внедрение) примесных металлов в кристалл кремния (мышьяк, фосфор, сурьма) для получения p-областей и n-областей 4) Процесс повторяется до той поры, пока не будет получено нужное количество вентилей 5) Соединения вентилей с помощью тонких пленок вакуумными методами. 6) Образование контактных площадок теми же вакуумными методами. Полный производственный цикл 1 этап – анализ рынка 2 этап – техническое задание (ТЗ) – представляет собой нормативный документ (т.е. на него есть ГОСТ, который надо искать в ЕСКД – единая система конструкторской документации). ТЗ содержит в себе след. разделы: 1) Назначение и область использования изделия 2) Обоснование для разработки ТЗ (может быть, а может и не быть) 3) Основные технические характеристики изделия 4) Требования по надежности 5) Риски поставщика и заказчика при проведении приемо-сдаточных испытаний 6) Перечень испытаний, которым должно подвергаться изделие 7) Перечень оборудования, которое используется при испытаний 8) Перечень испытательных методик 9) Условия упаковки, маркировки и транспортирования (транспортирование – самый тяжелый режим для любого изделия) 3 этап – техническое предложение (ТП), которое тоже является нормативным документом. В ТП содержится несколько вариантов возможной реализации ТЗ. Результатом работы ТП является выбор одного из вариантов. 4 этап – рабочий проект – нормативный этап, на котором проводятся предварительные инженерные расчеты. Помимо этого, вычерчивается чертеж общего вида (дает представление о внешнем виде и принципе функционирования изделия, но этот чертеж не позволяет собрать изделие. А сборочный чертеж позволяет собрать изделие, но не дает представление о том, как изделие работает). Одновременно с этапом проектирования проводится патентный поиск. Патентное право нужно, чтобы не пришлось платить штраф за нарушение патента. 5 этап – конструирование. На этом этапе проводятся подробные инженерные расчеты и вычерчиваются сборочные и рабочие чертежи. Рабочий чертеж – чертеж, по которому можно изготовить деталь. Проскочили проектно-конструкторский этап, который осуществляется с помощью CAD (программы такие типа автокада) 6 этап – изготовление опытной партии. Опытная партия изготавливается объемом +/- 10 шт. Изготавливается в условиях опытного производства (это значит, всё на соплях). Цель – узнать работает или нет. Если работает, то оценить соответствие параметров изделия техническому заданию (7 этап) 7 этап – испытание опытной партии. 8 этап – CAM (не помню, что это – какая-то английская аббревиатура) – технологическая подготовка производства. Все этапы подготовки регламентируются ГОСТами (ЕСТПП – единая система технологической подготовки производства). В ходе этой подготовки разрабатывается маршрутная технология изготовления изделия, которая отражается в маршрутных картах. Маршрутная технология – это перечень технологических операций, которые надо совершить, чтобы из исходного материала получить готовое изделие. Далее идет разработка операционной технологии, содержание которой отражается в операционно-технологических картах. В этих картах содержится подробное описание того, что делается на конкретной операции, а именно: что должно быть сделано, на каком оборудовании, какие необходимы вспомогательные приспособление и инструменты, на каких режимах должно работать оборудование, что и с помощью необходимо проконтролировать, сколько времени занимает эта операция и сколько она стоит. Стоимость указывается с целью выплаты сдельной оплаты. Затем разрабатываются управляющие программы для оборудования с числовым программным управлением (в т.ч. для разного рода промышленных роботов). Потом создается перечень покупаемых материалов и комплектующих и производится их закупка. Вся получившаяся гора бумаг должна быть подписана. Чтобы «назначить» виноватого, если что-то пойдет не так. 9 этап – запуск пробной партии (примерно 100 шт.) Почему так мало? Потому что никто не знает, правильно ли подготовили производство. Пробная партия подвергается испытаниям на соответствие требованиям ТЗ. 10 этап – приемо-сдаточные испытания (ПСИ). Проводятся с целью определения количества бракованных изделий в партии. Условия проведения ПСИ определяются соотношением стоимости испытания и ущерба, который будет нанесен в результате поставки бракованных изделий. Это можно выразить следующей формулой: C1N < C2M С1 – это стоимость испытания одного изделия N – величина изготовленной партии изделий С2 – стоимость ремонта бракованного изделия М – количество бракованных изделий в партии N Если это неравенство выполняется, то нам дешевле проверить всю партию целиком. Если нет – то нам дешевле исправить бракованное изделие. Если неравенство не выполняется, то проводится выборочная проверка. Для этого из партии изделий берется случайная выборка по таблицам случайных чисел. И в дальнейшем поставщик и заказчик договаривается о процедуре проведения выборки. Выборка обычно равна 10% всей партии (+/- 100 шт.) При проведении ПСИ с использованием случайных выборок в техническом задании в обязательном порядке указывается: 1) Вероятность α – риск поставщика или ошибка первого рода. Это вероятность того, что будет отвергнута партия годных изделий. 2) Вероятность β – это вероятность того, что будет принята партия бракованных изделий риск заказчика или ошибка второго рода. При распространении результатов ПСИ на всю выборку используются доверительные оценки, которые рассчитываются с использованием критерия Стьюдента.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.183.150 (0.159 с.) |

– коэффициент влияния i-ой составляющей на общую погрешность

– коэффициент влияния i-ой составляющей на общую погрешность – коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения

– коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения

,

, – коэффициент влияния i -го размера на преобразованный.

– коэффициент влияния i -го размера на преобразованный.