Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Осмотр и ремонт упругой муфты при ТО и ТР электропоезда

ТО-1, ТО-2 Техническое обслуживание ТО-1 электропоездов производится локомотивными бригадами при приемке-сдаче электропоезда в пунктах смены локомотивных бригад или в пунктах отстоя. Принимающая локомотивная бригада должна проверить упругую муфту в установленном порядке. В зимнее время необходимо предварительно очистить механическое оборудование от снега и льда. По прибытии на конечную станцию локомотивная бригада должна подтянуть (в доступных местах) ослабшие резьбовые соединения. При приемке и сдаче электропоезда, а также при выполнении ТО-1 ответственность за исправность упругой муфты несет локомотивная бригада. При нахождении электропоезда на ремонтных позициях в пункте отстоя, в локомотивном или моторвагонном депо, а также в пункте ПТО при ТО-2 применительно к упругой муфте выполняются те же работы, что и при ТО-1. При ТО-2 ответственность за исправность упругой муфты несет бригадир комплексной бригады.

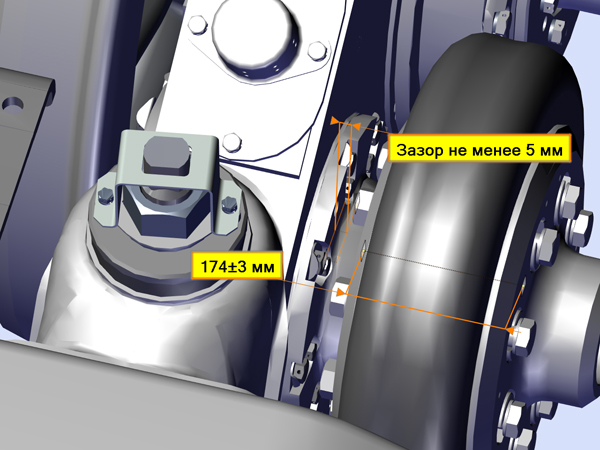

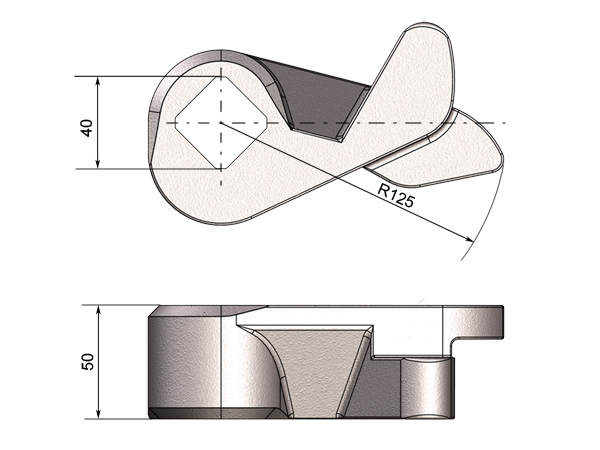

ТО-3 При проведении технического обслуживания ТО-3 необходимо проверить состояние резинокордного элемента. Проверить затяжку болтов, крепящих резинокордный элемент к фланцам двигателя и шестерни. Наличие трещин, изломанных и ослабших болтов, шайб, втулок, повреждений упругой оболочки не допускается. Ослабшие болты подтянуть. Зазор между болтами фланцев упругой муфты и болтами крышки редуктора должен быть не менее 5 мм. В случае разборки узла упругой муфты для ликвидации неисправностей, после сборки упругой муфты на тележке перед подкаткой ее под вагон необходимо произвести регулировку размера между наружными сторонами фланцев муфты, который должен составлять 174±3 мм. Регулировку производить перемещением тягового двигателя на опорах рамы.

Рис.209. Зазор между болтами упругой муфты и болтами крышки редуктора. Расстояние между фланцами упругой муфты После подкатки тележки под вагон произвести регулировку упругой муфты под весом тары вагона. Ось вала шестерни редуктора должна быть опущена в вертикальной плоскости относительно оси вала тягового двигателя на 3±1,5 мм под массой тары вагона. Расцентровку валов упругой муфты на размер 3±1,5 мм осуществлять гайками верхнего узла подвески редуктора, одновременно обеспечивая размер затянутых амортизаторов равным 105(+2-1) мм.

ТР-1, ТР-2 При проведении текущего ремонта ТР-1 и ТР-2 необходимо предварительно очистить ходовые части вагона от грязи и снега. Выполнить все работы, предусмотренные ТО-1, 2, 3. Дополнительно произвести замеры и проверить износ основных деталей в соответствии с "Правилами текущего ремонта...". При текущем ремонте ТР-1 проверить крепление резинокордной оболочки упругой муфты, фланцев муфты. Измерить: - смещение фланцев упругой муфты в вертикальной плоскости (3±1,5 мм) - расстояние между наружными гранями фланцев упругой муфты (174±3 мм) - зазор между упругой оболочкой и корпусом токоотводящего устройства При обнаружении размеров зазоров, превышающих нормы допусков и износов, произвести регулировку, ремонт или замену деталей. При осмотре упругой муфты проверить крепление упругой оболочки, фланцев двигателя и шестерни. Проверить динамометрическим ключом в соответствии с требованиями чертежей заводов-изготовителей равномерность затяжки болтов фланца муфты. Ослабленные болты подтянуть. Во избежание срыва головок болтов и резьбы затягивать болты следует пользуясь ключами только с рукояткой стандартной длины (Усилие, приходящееся на рукоятку ключа, не должно превышать 200-250 Нм). Не допускаются к эксплуатации муфты, имеющие ослабление болтов, крепящих упругую оболочку. Повреждение декоративного слоя упругой оболочки не является браковочным признаком. Поверхностный слой резины может иметь сетку мелких трещин, появляющихся в первую очередь в районе крепления резинокордного элемента к металлическим частям по всей окружности. Муфту допускают к эксплуатации, если повреждение не распространилось на несущий (кордовый) слой элемента. При этом резину в месте повреждения следует срезать ножом, обеспечивая плавный переход по краям среза. При необходимости разборки упругой муфты и распрессовки фланцев двигателя или шестерни необходимо предварительно выкатить тележку из-под вагона. Причиной спрессовки фланцев упругой муфты может быть: - нарушение технологии сборки узла (недостаточный натяг, площадь прилегания менее 90%)

- нарушение эксплуатации (динамический удар, из за буксования колесной пары и резкой остановке) Распрессовка осуществляется путем создания давления масла между посадочными поверхностями хвостовика вала и фланца упругой муфты.

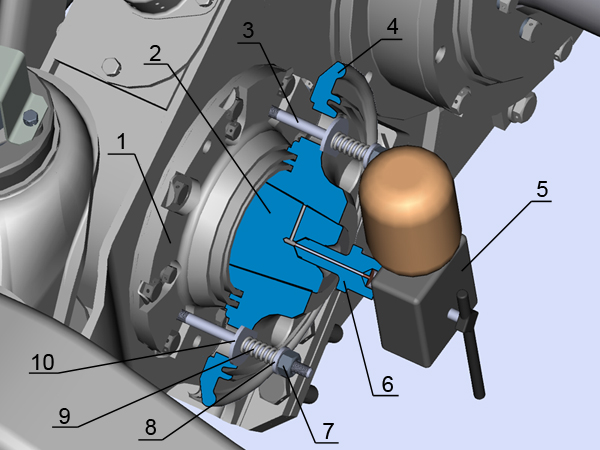

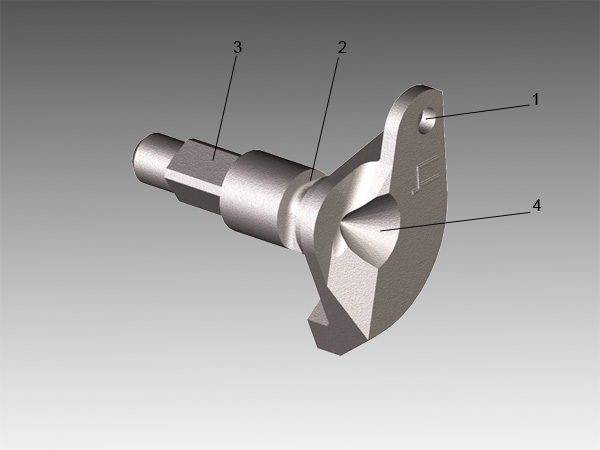

Рис.210. Схема распрессовки фланца шестерни 1 - передняя крышка редуктора Распрессовка осуществляется в следующем порядке: 1. Расконтрить и отвернуть подиагонально четыре болта передней крышки редуктора. 2. Ввести шпильки через отверстия фланца и завернуть в освободившиеся резьбовые отверстия. Надеть на свободные концы шпилек опорные шайбы, пружины, стопорные шайбы. Навернуть гайки. 3. Вставить в резьбовое отверстие специального штуцера уплотнительную медную прокладку и навернуть на штуцер плунжерной пары ручного насоса. 4. Заполнить бачок индустриальным маслом И-12А или И-20А и ввернуть его в резьбовое отверстие ручного насоса. 5. Вставить в резьбовое отверстие вала уплотнительную медную прокладку и завернуть специальный штуцер до упора. 6. Рукояткой насоса создать давление, необходимое для распрессовки фланца. 7. Отвернуть поочередно гайки и снять фланец со шпилек. 8. Вывернуть шпильки из резьбовых отверстий корпуса редуктора. Не допускаются к установке фланцы двигателя и шестерни, имеющие трещины, радиальное и торцевое биение поверхностей больше нормы, обозначенной на чертежах. Восстановление или исправление фланцев сваркой не допускается. Втулки полуколец и кольца с прослабленной посадкой к установке не допускаются. ТР-3 При текущем ремонте ТР-3 выполнить все работы, предусмотренные текущим ремонтом ТР-2, и дополнительно произвести ремонт упругих муфт: 1. Детали упругой муфты (втулки, пальцы, разрезные шайбы, болты, полукольца и фланцы), имеющие изломы, трещины и сколы - заменить. 2. Осмотреть все посадочные поверхности деталей муфты. Задиры, забоины, следы коррозии и другие дефекты не допускаются. Разрешается разработанные отверстия в разрезных кольцах и полукольцах восстанавливать наплавкой с последующей механической обработкой. 3. Проверить посадку втулок в кольцах и полукольцах. При ослаблении посадки запрессовать новую втулку с натягом в соответствии с требованиями чертежей. 4. Упругую оболочку заменить при обнаружении повреждений кордового слоя, порезов, вырезов, трещин в поверхностном слое резины, переходящих в несущий слой. 5. Установить новые болты, крепящие кордовую оболочку со стороны редуктора. 6. Проверить корпус редуктора и фланцы на отсутствие трещин, забоин, задиров на посадочных поверхностях. Незначительные забоины и задиры зачистить напильником и наждачной бумагой. В корпусе редуктора допускается не более двух трещин, не выходящих на привалочные поверхности фланцев. Трещины разделать и заварить. 7. Проверить все отверстия корпуса редуктора, поврежденные восстановить. 8. Провести ревизию трубы-сапуна с разборкой и заменой набивки (фильтра). 9. Окрасить поверхности деталей, кроме посадочных и резьбовых. Упругую оболочку окрашивать запрещается. 10. При комплектации деталей муфт не допускается распаривать полукольца с фланцами. С целью исключения дисбаланса, разница в массе полуколец при взвешивании должна быть не более 50 г, так как это приведет к выходу из строя подшипниковых узлов редуктора. Перед сборкой фланцы двигателя и шестерни притереть по валу. Площадь прилегания притертых поверхностей должна быть не менее 90%. Это контролируется при помощи краски.

11. Фланцы перед посадкой нагреть до температуры от 140°С до 150°С. При посадке на конус вала фланец должен продвинуться на расстояние от 1,6 до 2,0 мм глубже, чем в холодном состоянии. Конец вала тягового двигателя и конец вала шестерни могут выступать за торец соответствующего фланца не более 2,5 мм. 12. Проверить равномерность затяжки упругой оболочки и отрегулировать положение упругой муфты в соответствии с нормами допусков. При выполнении ТО-3, и всех видов текущего ремонта ответственность несет бригадир, мастер комплексной бригады а также приемщик МВПС.

Неисправности упругих муфт

Рис.211. Повреждение резинокордного элемента

Ударно-тяговые приборы

Автосцепное устройство СА-3

Автосцепное устройство состоит из корпуса и деталей механизма сцепления.

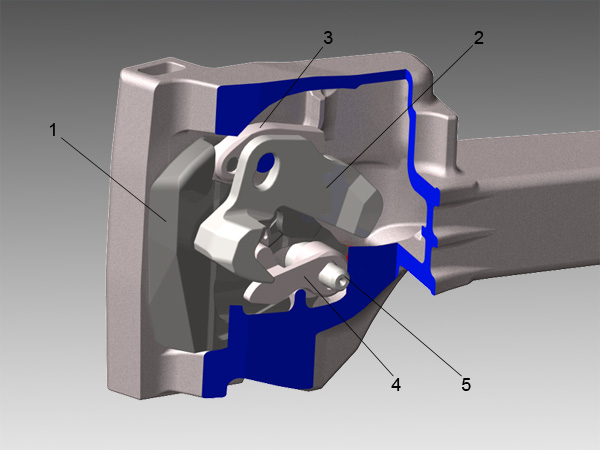

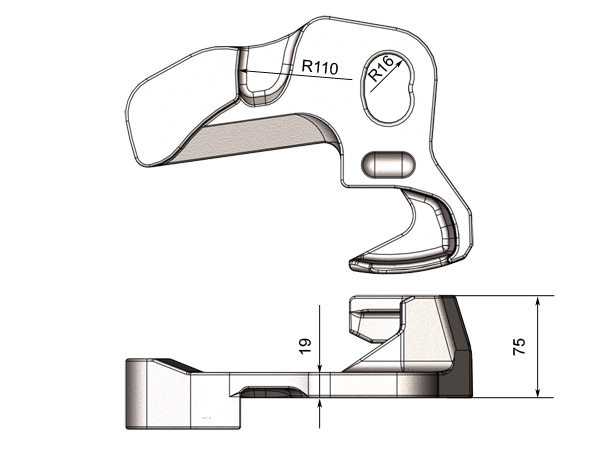

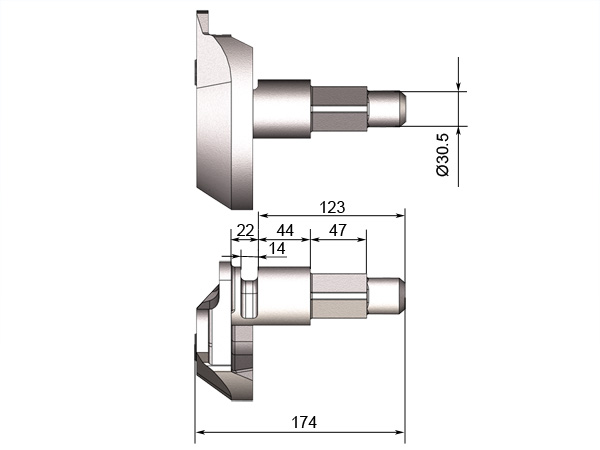

Рис.212. Автосцепка СА-3 1 - большой зуб Головная часть автосцепки (голова) переходит в удлиненный пустотельный хвостовик (8), в котором имеется отверстие (9) для размещения клина, соединяющего автосцепку с тяговым хомутом.

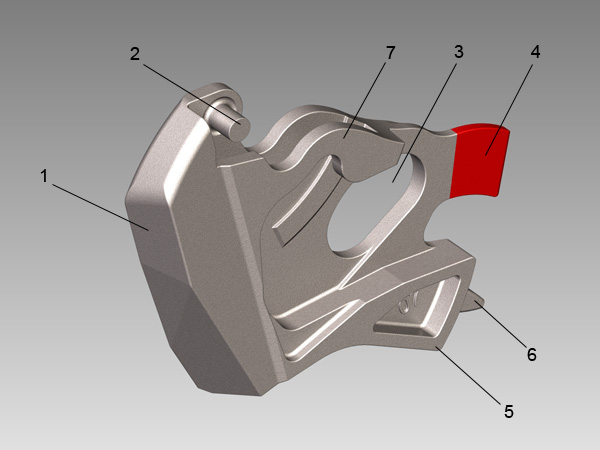

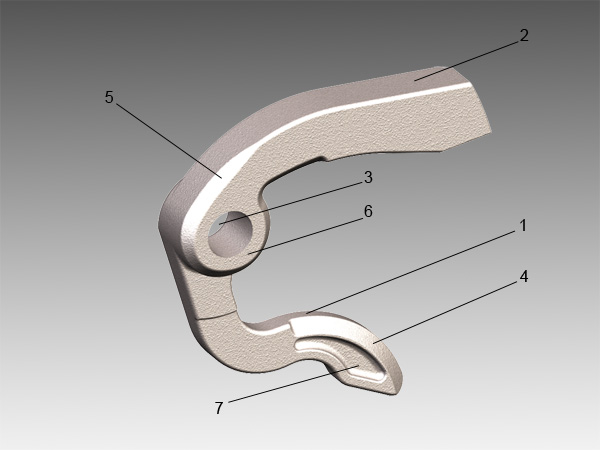

Голова автосцепки имеет большой (1) и малый (4) зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок (3) и замкодержатель (2), взаимодействующие в сцепленном состоянии со смежной автосцепкой. Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором (7), предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку. Очертание в плане малого и большого зубьев, а также выступающей в зев части замка называется контуром зацепления автосцепки.

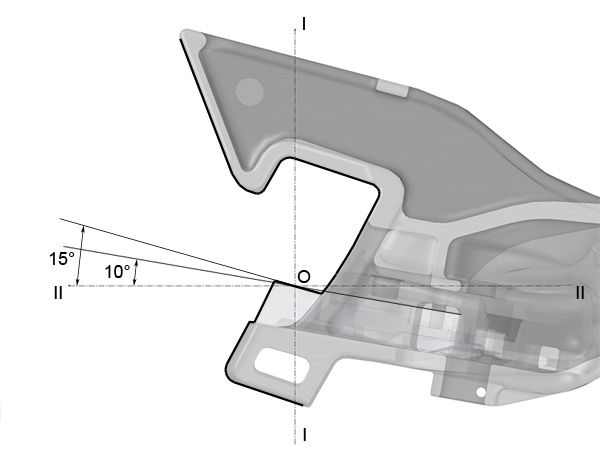

Рис.213. Стандартный контур зацепления автосцепки Примечание: Для обеспечения взаимозаменяемости всех автосцепок СА-3 контур зацепления должен соответствовать ГОСТ 21447-75. Линия I - I является продольной осью автосцепки. Внутренние стенки кармана корпуса, в котором находится механизм автосцепки, смещены относительно этой оси на 10°, а замыкающая поверхность замка расположена под углом 15°. Вследствие такого размещения механизма сцепления равномерно распределяется продольное усилие между замком, малым и большим зубьями. Ось II - II (ось зацепления) перпендикулярна оси I - I и проходит через точку О, называемую центром зацепления. По оси II - II обычно устанавливают расстояние автосцепки от концевой балки.

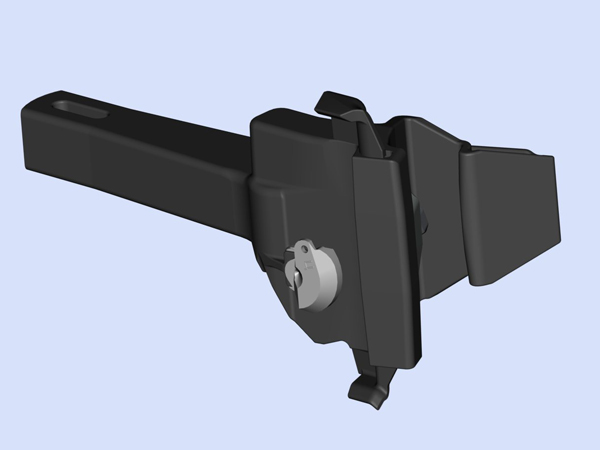

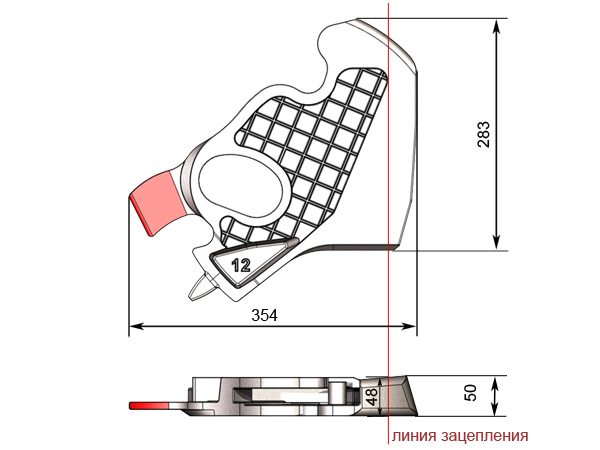

Рис.214. Автосцепка СА-3 с ограничителем вертикальных перемещений

Детали механизма сцепления

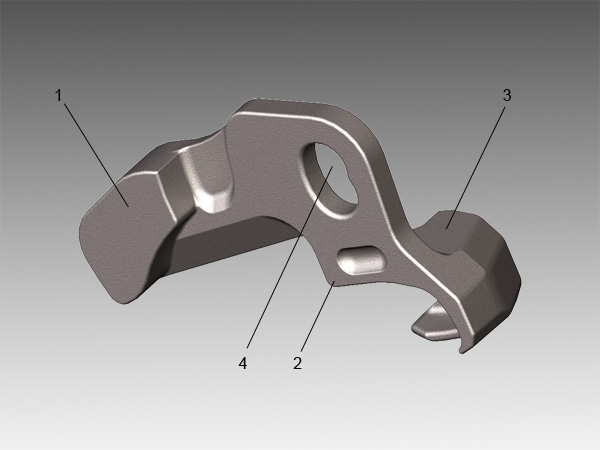

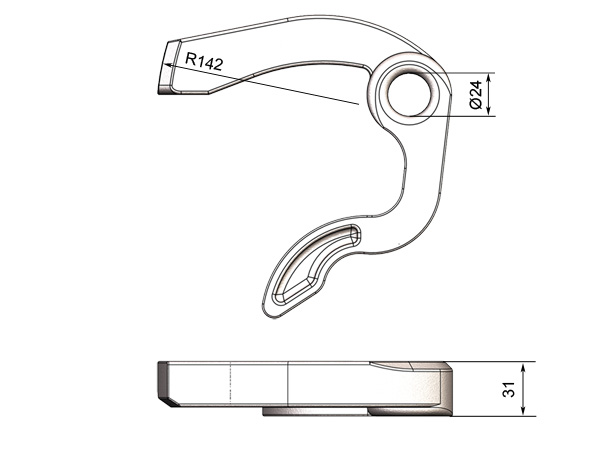

Механизм сцепления автосцепки СА-3 включает следующие элементы: - замок (1) - замкодержатель (2) - предохранитель (3) - подъемник (4) - валик подъемника (5)

Рис.215. Детали сцепного механизма Замок автосцепки своей замыкающей частью запирает сцепленные автосцепки.

Рис.216. Замок автосцепки 1 - замыкающая часть Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип навешивается предохранитель. Через овальное отверстие проходит валик подъемника. Замок опирается поверхностью радиальной опоры на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок. При этом направляющий зуб препятствует перемещению опоры замка по дну кармана. Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив, имеющий прорезь под нижнее плечо предохранителя. По сигнальному отростку судят о положении замка в автосцепке при ее наружном осмотре сбоку вагона. Для лучшей видимости отросток окрашивают красной краской.

Рис.217. Основные габаритные размеры замка автосцепки Замкодержатель вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником - в верхнем при расцепленных автосцепках до разведения вагонов.

Рис.218 Замкодержатель 1 - противовес Лапа замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса выходит в зев автосцепки. Хвостовик лапы служит направляющей. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости. Снизу под овальным отверстием расположен расцепной угол, взаимодействующий с подъемником замка.

Рис.219. Замкодержатель. Основные размеры

Рис.220. Предохранитель 1 - нижнее плечо Верхнее плечо предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса. Нижнее плечо, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Фаска (4) на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска (5) у основания верхнего плеча и фаска вокруг втулки (6) предназначены для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя. Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем выполняют углубления (7), уменьшающие его массу. Предохранитель делают штампованным или литым. Литой предохранитель изготавливают из стали, имеющей высокий предел выносливости.

Рис.221. Предохранитель. Основные размеры

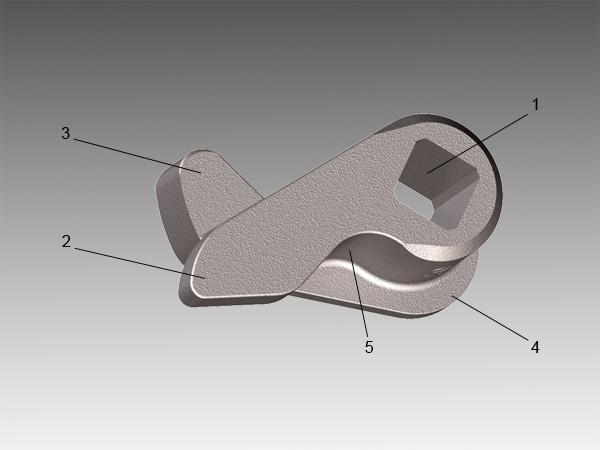

Рис.222. Подъемник замка 1 - отверстие для валика подъемника Подъемник удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса. Широкий палец поднимает предохранитель и уводит замок, а узкий палец взаимодействует с расцепным углом замкодержателя. Отверстие (1) предназначено для квадратной части стержня валика подъемника. Буртик (4) препятствует западанию подъемника в овальное отверстие замка. Углубление (5) предусмотрено для опоры подъемника на прилив в кармане корпуса.

Рис.223. Подъемник замка. Основные размеры

Рис.224. Валик подъемника 1 - отверстие для соединения с цепью расцепного привода Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки. Балансир, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. Стержень валика подъемника имеет толстую и тонкую цилиндрические части, между которыми находится квадратная часть. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника. Толстая цилиндрическая часть удерживает замок от выпадания. Имеющаяся на ней выемка предназначена для запорного болта. Примечание: Конические углубления на балансире и на торце стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

Рис.225. Валик подъемника. Основные размеры

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 2219; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.153 (0.061 с.) |