Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборка и разборка автосцепки

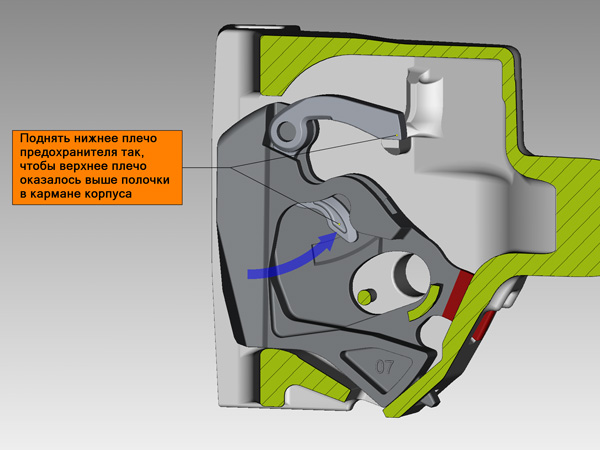

Перед сборкой автосцепки необходимо осмотреть карман корпуса и убедиться, что в нем нет посторонних предметов и приливы деталей находятся в исправном состоянии. Сборка автосцепки производится в следующем порядке: 1. Подъемник замка укладывают широким пальцем вверх на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба. Прилив корпуса должен войти в углубление подъемника со стороны узкого пальца. 2. Замкодержатель вводят в карман корпуса и навешивают на шип. Подъемник и замкодержатель следует прижать к стенке кармана, чтобы они не препятствовали установке замка. 3. Предохранитель надевают на шип замка и поворачивают так, чтобы его нижнее плечо, пройдя сквозь прорезь прилива, уперлось в вертикальную стенку замка. 4. Замок с предохранителем вводят в карман корпуса и поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, находящейся в кармане, а направляющий зуб вошел в предназначенное для него отверстие на дне кармана. 5. Валик подъемника вставляется в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы его балансир дошел до прилива корпуса и отверстие для крепящего болта расположилось против паза на толстой цилиндрической части стержня. Затем замок надо отпустить. Задняя кромка овального отверстия замка должна находиться против толстой цилиндрической части стержня валика подъемника. 6. Проверяют правильность выполнения сборки. Для этого рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпускают. Замок должен быстро и беспрепятственно вернуться в свое начальное положение. Проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого проверяют работу механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, а затем отпускают. Валик подъемника и другие детали должны свободно вернуться в исходное положение. Подвижность деталей проверяют несколько раз подряд.

Рис.234. Сборка автосцепки После сборки механизма автосцепки контролируют надежность перекрытия полочки верхним плечом предохранителя. Для этого замок вытягивают из кармана корпуса, насколько позволяют зазоры между удерживающими его деталями, а затем вталкивают внутрь кармана. Замок должен свободно уходить внутрь кармана корпуса.

Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого проверяют, нет ли заеданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают, затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение. Подвижность деталей проверяют несколько раз подряд. Для обеспечения правильного взаимодействия деталей автосцепки установлены соответствующие допуски на размеры, которые проверяются с помощью специальных шаблонов (предельных калибров) и универсального измерительного инструмента. Механизм автосцепки, у которого эти размеры находятся в пределах установленных норм, закрепляют в корпусе запорным болтом длиной 90 мм и диаметром 10 мм. Под головку болта ставят фасонную шайбу и пропускают его через отверстие в приливе на стенке корпуса так, чтобы болт прошел выемку в утолщенной цилиндрической части валика подъемника. Болт закрепляют гайкой, под которую предварительно устанавливают фасонную шайбу. Полукруглую часть шайбы загибают на грань завернутой гайки для предохранения от самопроизвольного отвертывания. Таким же образом загибают шайбу на грань головки болта. После сборки автосцепки, чтобы снова проверить подвижность деталей, поворачивают до отказа валик подъемника, как было описано выше. Разбирают автосцепку в порядке, обратном сборке.

Действие автосцепки

Автосцепка СА-3 обеспечивает: - автоматическое сцепление при соударении единиц подвижного состава с различными маневровыми скоростями - автоматическое запирание замка в нижнем положении у сцепленных автосцепок, что устраняет самопроизвольное расцепление на ходу поезда (саморасцеп) - расцепление подвижного состава без захода человека между концевыми балками и удержание механизма в расцепленном положении до разведения автосцепок

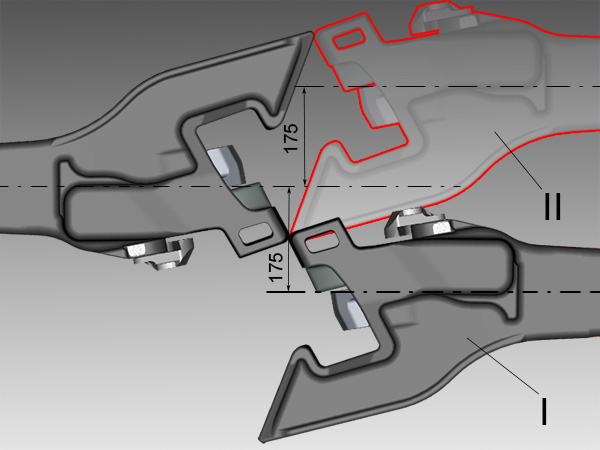

- автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок - восстановление сцепления у ошибочно расцепленных автосцепок без их разведения - маневровую работу толчками (работа "на буфер"), когда при соударении автосцепки не сцепляются При сцеплении автосцепки могут занимать различные взаимные положения: продольные оси их могут находиться на одной прямой или быть смещены в горизонтальном или вертикальном направлении. Смещение автосцепок по горизонтали возникает, если сцепляемые вагоны находятся на кривом участке пути. При этом чем меньше радиус кривой, тем больше отклонение между продольными осями автосцепок. Такое отклонение зависит также от длин базы и консольной части вагона. Горизонтальное отклонение автосцепок может возникнуть и на прямом участке пути вследствие неисправности центрирующего прибора. Наибольшее отклонение продольных осей сцепляемых автосцепок в горизонтальной плоскости в сторону большого зуба (положение I) и в сторону малого (положение II), при котором автосцепки автоматически улавливают друг друга, составляет 175 мм.

Рис.235. Предельные положения автосцепок в горизонтальной плоскости Вертикальное смещение продольных осей автосцепок зависит от типа подвижного состава, его состояния, степени загрузки и др. Для новых автосцепок, имеющих номинальные размеры, предельное расстояние по вертикали между их продольными осями, позволяющее осуществить сцепление, составляет 240 мм, а для изношенных, но еще отвечающих эксплуатационным нормам, - около 150 мм. Однако сцепление при такой разнице уровней будет ненадежным из-за недостаточного размера площадки зацепления замков, что приводит к смятию их кромок. По этой причине в случае прохода подвижного состава по неровным участкам пути (пучины, просадки) может произойти разъединение автосцепок. Поэтому Правилами технической эксплуатации железных дорог РФ допускается расстояние по высоте между продольными осями сцепленных автосцепок вагонов в грузовом поезде не более 100 мм.

Сцепление автосцепок

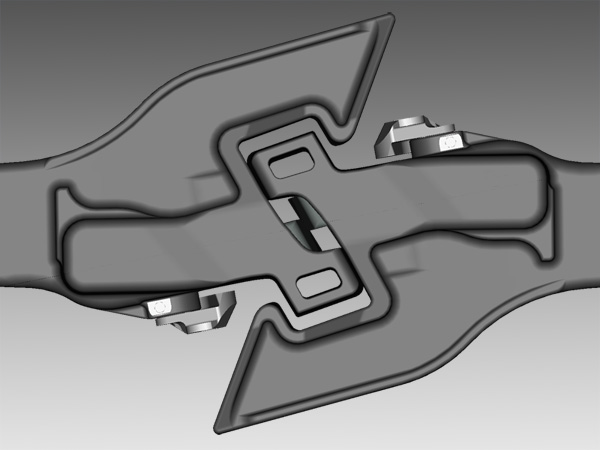

Сцепление автосцепок происходит автоматически. При соударении автосцепок малый зуб одной автосцепки скользит по направляющей поверхности малого или большого зубьев, входит в зев и нажимает на замок. При дальнейшем сближении замки нажимают друг на друга и каждый из них перемещается внутрь кармана корпуса, перекатываясь своей дуговой опорой по наклонному дну кармана. Верхнее плечо предохранителя, навешенного на шип замка, скользит по полочке и проходит над противовесом замкодержателя, который находится ниже полочки и не препятствует перемещению замка с предохранителем. У смежной автосцепки происходит аналогичный процесс перемещения деталей.

Рис.236. Сцепление автосцепок Автосцепки продолжают сближаться, а замки - перемещаться внутрь корпуса. Одновременно с этим малый зуб каждой из них нажимает на лапу замкодержателя и утапливает ее заподлицо с ударной стенкой зева. Замкодержатель поворачивается на шипе, его противовес поднимает предохранитель, который вместе с замком перемещается внутрь кармана, опираясь верхним плечом на противовес. Малый зуб, упираясь в наклонную ударную стенку зева, скользит в направлении большой стенки большого зуба. Далее, нажатие замков друг на друга прекращается, замки опускаются и располагаются в пространстве между малыми зубьями. При движении замка в нижнее положение верхнее плечо предохранителя соскакивает на полочку с противовеса замкодержателя и становится напротив него.

Такое расположение деталей механизма сцепленной автосцепки исключает возможность перемещения замка внутрь кармана корпуса под действием внешних сил, так как торец верхнего плеча предохранителя располагается против противовеса замкодержателя и при перемещении замка будет упираться в него. Таким образом, у сцепленных автосцепок оказывается включенным предохранитель от саморасцепа. Сигнальные отростки замков у сцепленных автосцепок находятся внутри карманов и не выступают за наружные кромки отверстий. Примечание: При боковых отклонениях автосцепок в сторону больших зубьев в процессе сцепления замки обеих обеих автосцепок перемещаются от нажатия малыми зубьями. При этом сцепление происходит в описанном выше порядке, с той лишь разницей, что оба замка входят в карманы корпусов на весь свой ход заподлицо с ударной стенкой зева.

Расцепление автосцепок

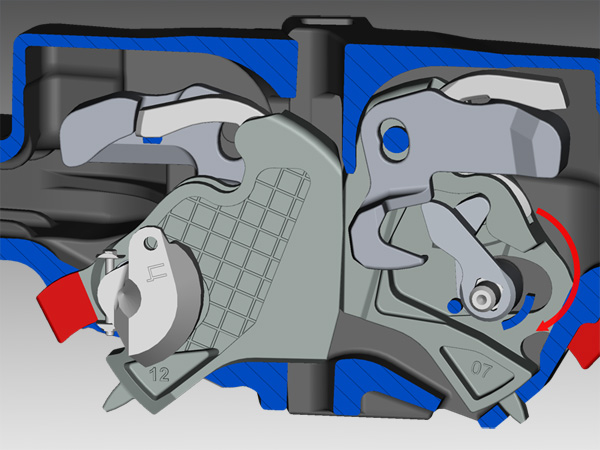

Чтобы расцепить автосцепку, достаточно увести внутрь кармана корпуса хотя бы один из замков. Тогда малые зубья смогут выйти из зевов. У натянутых автосцепок замки зажаты между малыми зубьями и расцепитьих трудно, поэтому перед расцеплением необходимо сжать автосцепки. Для расцепления автосцепок расцепным приводом поворачивают валик подъемника и вместе с ним подъемник, который своим широким пальцем нажимает на нижнее плечо предохранителя. Верхнее его плечо приподнимается выше противовеса замкодержателя, то есть предохранитель от саморасцепа выключается. При дальнейшем вращении валика подъемника широкий палец подъемника уводит замок внутрь корпуса. В это время узкий палец подъемника подходит к расцепному углу замкодержателя и нажимает на него снизу. Благодаря овальному отверстию, замкодержатель поднимается по шипу корпуса вверх, пропускает узкий палец подъемника мимо расцепленного угла, а затем под действием собственного веса падает на шип корпуса. Одновременно с этим узкий палец подъемника заходит за расцепной угол замкодержателя - автосцепки расцеплены.

Рис.237. Расцепление автосцепок

Замок остается внутри корпуса до разведения вагонов, так как он опирается на широкий палец подъемника, узкий палец которого нажимает на замкодержатель, а тот в свою очередь, упирается в малый зуб смежной автосцепки. О расцепленном состоянии автосцепки судят по сигнальному отростку замка, выступающему снизу корпуса. При разведении вагонов лапа замкодержателя под действием веса удерживаемых деталей, прижимаясь к выходящему из зева малому зубу смежной автосцепки, перемещается вслед за ним. Когда она выходит в зев настолько, что расцепной угол перестает удерживать узкий палец подъемника, последний под действием собственного веса и балансира валика подъемника возвращается в свое первоначальное положение. Замок занимает нижнее положение, предохранитель поворачивается на его шипе, его верхнее плечо опускается на полочку, а противовес замкодержателя - ниже полочки. У смежной автосцепки замкодержатель поворачивается на шипе, и его противовес опускается ниже полочки. Таким образом, механизмы обеих разведенных автосцепок готовы к новому сцеплению. Если автосцепки расцеплены ошибочно, то сцепленное состояние может быть восстановлено без разведения автосцепок поднятием замкодержателя. В корпусе автосцепки имеется отверстие, расположенное в нижнем ребре большого зуба. Через это отверстие рукояткой молотка, металлическим или деревянным стержнем нажимают на хвостовик лапы замкодержателя. Замкодержатель поднимается и освобождает узкий палец подъемника, опирающийся на расцепной угол замкодержателя. В результате подъемник, замок и предохранитель опускаются в нижнее положение - автосцепки вновь сцеплены. Во время маневровой работы иногда возникает необходимость толкать вагоны без сцепления автосцепок. Для этого механизм автосцепки устанавливают в положение "На буфер", повернув валик подъемника при помощи расцепного привода и установив рукоятку расцепного рычага на полочку кронштейна. При этом подъемник, предохранитель и замок, переместившись так же как и при расцеплении автосцепок, удерживаются в таком положении натянутой нитью расцепного привода, а не взаимодействием замкодержателя с подъемником и малым зубом смежной автосцепки. Для восстановления готовности механизма автосцепки к сцеплению нужно снять рукоятку расцепного рычага с полочки кронштейна, опустить ее в вертикальное положение и установить плоскую часть рычага в вырез кронштейна расцепного привода.

Центрирующий прибор

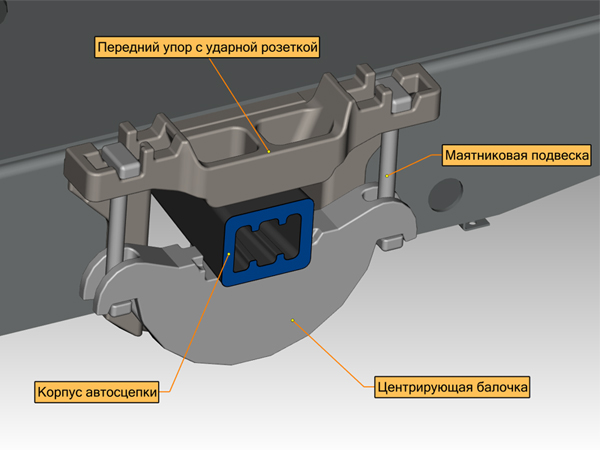

Наиболее распространенным из центрирующих приборов является прибор маятникового типа, которым оборудована большая часть вагонов и локомотивов.

Рис.238. Центрирующий прибор маятникового типа Он состоит из центрирующей балочки и двух маятниковых подвесок. Центрирующая балочка крюкообразными выступами опирается на маятниковые подвески. При сборке центрирующего прибора в отверстия ударной розетки переднего упора пропускают нижние головки и стержни подвесок, затем разворачивают их на 90° так, чтобы головки были направлены вдоль оси вагона и верхняя головка стала в гнезде розетки. Затем на нижние головки навешивают центрирующую балочку так, чтобы стержни подвесок вошли между крюкообразными выступами.

После установки центрирующей балочки проверяют ее подвижность (она должна свободно перемещаться в сторону и сама возвращаться в центральное положение). Вследствие того, что, отклоняясь в сторону, центрирующая балочка одновременно поднимается вверх, проверяют зазор между верхней плоскостью хвостовика автосцепки и потолком ударной розетки переднего упора. Примечание: Существенным недостатком центрирующих приборов является ограничение вертикальных перемещений автосцепки при прохождении горба сортировочной горки или переходных мостов паромной переправы, когда оси сцепленных автосцепок располагаются под углом друг к другу в продольной вертикальной плоскости. В этом случае при малом продольном зазоре в контуре зацепления сцепленные автосцепки могут заклиниться и на центрирующий прибор одной из автосцепок будет частично передаваться вес соседнего вагона, что иногда приводит к обрыву маятниковых подвесок и другим повреждениям.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 1371; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.141.202 (0.018 с.) |