Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вспомогательное оборудование и системы ЭГПА СТД-4000-2Стр 1 из 9Следующая ⇒

Вспомогательное оборудование и системы ЭГПА СТД-4000-2 Назначение ЭГПА СТД-4000-2. Технические характеристики Подготовка и пуск агрегата Загруженный пуск ЭГПА. Разгруженный пуск ЭГПА. Обслуживание агрегата во время работы. Аварийный останов ЭГПА. Система охлаждения статора и ротора электродвигателя Назначение, устройство и принцип действия центробежного нагнетателя типа 280-11-6, 280-12-7 Система уплотнения Н280-11-6 (7) Поплавковая камера Гидравлическое реле осевого сдвига ротора. Газоотделитель. Регулятор перепада давлений РПД-3 Лабиринтные уплотнения Вспомогательные системы компрессорного цеха с электроприводными агрегатами Система технологического газа КЦ 1,2. Назначение, состав, функции. Система импульсного газа оборудованных ГПА с электроприводом. АВО масла 06 – 10. Техническое описание Подготовка и пуск агрегата Осмотреть агрегат, вспомогательное оборудование, трубопроводы, убедится в готовности всего оборудования к пуску. Проверить уровень масла в маслобаке. Проверить наличие и исправность всех контрольно-измерительных приборов, правильность их подключения. Проверить включение автоматических выключателей в щитах управления. Положение кранов на обвязке нагнетателя должно быть: - № 3 (3-1), 3 бис, 5 – открыты; - №1 (1-1), 2 (2-1), 4 (4-1) – закрыты. Проверить исправность технологических защит и время их срабатывания. Пустить пусковой насос смазки и винтовой насос и заполнить маслопроводы смазки и уплотнения маслом. Пуск агрегата должен осуществляться в автоматическом режиме.

Загруженный пуск ЭГПА.

Включить автоматические выключатели в релейном отсеке ячейки масленого выключателя ЗРУ 6кВ, КНТП цеха, АЩСУ и станции возбуждения. Включить в работу пусковой зубчатый электронасос системы смазки подшипников и следить за давлением масла на подшипниках, которое должно быть на подводе к опорно – упорному вкладышу 5,0-5,5 кгс/см2, на подводе к редуктору и электродвигателю 0,75-1,0 кгс/см2. Проверить давление масла на электроконтактных манометрах реле осевого сдвига, которое должно быть 1,6 – 2,0 кгс/см2. Открыть запорные вентили на подводе масла и газа к регулятору перепада и дифференциальным реле давления. Пустить рабочий насос уплотнения. При этом аккумулятор масла заполняется маслом. Заполнение аккумулятора заметно по увеличению давления на манометре. Давление масла автоматически регулируется регулятором перепада, в зависимости от давления газа в нагнетателе. Проверить наличие масла в подшипниках ЭГПА, наблюдая за сливом масла через смотровые стёкла. Открытие крана № 4. Давление масла в системе смазки больше 0,6 кгс/см2 и перепад давлений газ – масло 2,0 – 3,0 кгс/см2 идёт продувка нагнетателя газом.

Через 10 секунд после открытия крана № 4 закрывается кран № 5. Перепад давлений газ – газ между полостью нагнетателя и магистралью выравнивается. Открытие крана № 1 и № 2, кран 3 ”бис” закрывается. Включение масляного выключателя (МВ) главного электродвигателя, вхождение в режим синхронизма. Отключение электродвигателя пускового насоса смазки. Давление смазки больше 1,2 кгс/см2. Закрывается кран № 3. После пуска главного электродвигателя, а, следовательно, и всего агрегата тщательно осмотреть и прослушать агрегат: обращая особое внимание на подшипники, уплотнения, соединительные муфты, зубчатую пару редуктора и главный масляный насос. При давлении газа около 52 кгс/см2 перепад давления масла над газом должен составлять 2-3 кгс/см2. В случае необходимости устанавливается с помощью винта, изменяющего натяжение пружины регулятора перепада. Следить за вибрацией нагнетателя и фундамента, главного электродвигателя, возбудителя и маслопроводов. Давление масла на подводе к опорно – упорному вкладышу было 4,5 – 5 кгс/см2, а к редуктору и стульям главного электродвигателя 0,75 – 1,0 кгс/см2. Температура масла, отходящего от подшипников должна быть не более 70о С.

Разгруженный пуск ЭГПА. Включить автоматические выключатели в релейном отсеке ячейки масляного выключателя ЗРУ 6кВ, КНТП цеха, АЩСУ и станции возбуждения. Включение электродвигателя пускового насоса смазки. Давление масла в системе смазки больше 0,6 кгс/см2. Включение электродвигателя рабочего насоса уплотнения. Перепад давления газ – масло больше 1 кгс/см2. Включение масляного выключателя (МВ) главного электродвигателя, вхождение в режим синхронизма. Давление масла в системе смазки больше 1,2 кгс/см2. Отключение электродвигателя пускового насоса смазки. Открытие крана № 4, идёт продувка в течении 10 секунд. Закрытие крана № 5. Перепад давлений газ – газ между полостью нагнетателя и магистралью выравнивается. Открытие крана № 1 и крана № 2, закрытие крана № 3 “бис”. Закрытие крана № 3.

Аварийный останов ЭГПА. Аварийный останов (АО) агрегата, КС осуществляется при угрозе аварии по команде сменного персонала или автоматически от устройств защиты, а также во всех случаях отклонений от нормального режима, создающих угрозу безопасности обслуживающего персонала или сохранности оборудования. АО преследует цель обеспечения максимально быстрого вывода ГПА из работы: немедленного прекращения вращения ротора нагнетателя и освобождения его полости от газа. Поэтому при подаче команды на АО ГПА сразу же отключается главный электродвигатель и переключаются краны на обвязке нагнетателя. В сравнении с нормальным остановом это позволяет в 3-4 раза уменьшить время перекрытия доступа газа в полость нагнетателя, что снижает вероятность возникновения взрывов и пожаров при повреждении нагнетателя. Немедленное отключение главного электродвигателя необходимо также при срабатывании его релейной защиты для локализации электрических повреждений и сохранении в работе других ГПА. Аварийный останов работающего агрегата при срабатывании системы защиты происходит в случаях: · При появлении дыма из какого – либо подшипника ЭГПА. · При внезапной сильной вибрации агрегата или слышимом металлическом звуке.

· При резком повышении температуры масла, на одном или нескольких подшипниках (свыше 75оС). · При осевом сдвиге ротора свыше допустимой. (Установленное в корпусе опорно-упорного подшипника масляное реле осевого сдвига дает импульс через электроконтактный манометр на отключение масляного выключателя СТД 4000). · При понижении давления масла в системе смазки подшипников до 0,25 кгс/см2. (Автоматически, от сигнала электроконтактного манометра включается пусковой насос смазки, если давление не повышается больше 0,35 кгс/см2, то реле времени, с уставкой 11 с, дает сигнал на отключение масляного выключателя СТД 4000). · При снижении перепада между газом и маслом до 1,0 кгс/см2. При снижении давления масла на опорном (уплотнительном) подшипнике нагнетателя ниже давления газа на нагнетании (перепад «газ-масло» менее 1 кгс/см2) (реле давления дифференциальное (РДД-1) подает сигнал на включение резервного винтового насоса уплотнения МВН 30-320, если в течение 20 сек., перепад давления масла над газом не превысит 1 кгс/см2, то дифференциальный датчик и реле времени подаст сигнал на отключение масляного выключателя СТД 4000). · Срабатывание эл. защит (МТЗ, дивзащиты, потери возбуждения минимального напряжения, защиты реактора). · В случае внезапного останова главного электродвигателя или винтовых насосов, автоматически должна прекратиться подача газа в нагнетатель, а газ, оставшийся в части трубопровода и нагнетателе, должен быть стравлен в атмосферу через свечу (кран № 5). · Во всех случаях, когда целости агрегата или отдельных его деталям угрожает опасность.

Вынужденный аварийный останов агрегата выполняется сменным персоналом нажатием кнопки «Аварийный останов»: · при отказе системы защиты (при аварийном параметре); · воспламенение масла на ГПА (если невозможно быстро погасить пламя подручными средствами); · внезапном прорыве газа в помещение машинного зала; · появление дыма из подшипников; · появление дыма или огня из главного электродвигателя или ввода 6 кВ; · при внезапной сильной вибрации агрегата или слышимом металлическом шуме; · появление условий, создающих угрозу безопасности обслуживающему персоналу или поломки оборудования.

Последовательность автоматических операций при переключении работающего ГПА в другую группу

Всасывающая камера Она служит для подвода потока газа к рабочему колесу. Обычно она изготовлена так, что скорость по пути газа постепенно возрастает. В камере должен быть обеспечен, по возможности, осевой и осесимметричный подвод газа к колесу и не должно создаваться закручивания потока, уменьшающего работу, передаваемую от колеса газу. В одноступенчатых машинах всасывающая камера, с консольным расположение рабочего колеса, выполнена в форме осевого конического патрубка. Важное значение имеет правильная организация потока перед входом в рабочее колесо. Для уменьшения неравномерности поля скоростей радиус кривизны стенки камеры вблизи покрывающего диска, должен быть по возможности большим. Входные устройства Задача входного устройства – направить поток газа к рабочему колесу с минимальными гидравлическими потерями и максимальной равномерностью по величине и направлению скорости. Неравномерность потока газа на входе в рабочее колесо, особенно в окружном направлении, при работе с большими расходами приводит к падению напора и КПД, а при работе с малыми расходами приближает границу неустойчивых режимов работы (помпаж). Минимальные гидравлические потери и максимальную равномерность обеспечивает осевой входной патрубок (см. рис), например, примененный в нагнетателях природного газа типа 280. Представляет он конфузор круглого поперечного сечения. Конструкцию с осевым входом используют при очень большом объемном расходе. Осевой вход характерен для одноступенчатых нагнетателей с консольным расположением рабочего колеса. Он позволяет получить высокую равномерность потока по радиусу.

Уплотнение по валу служит для предотвращения проникновения масла из опорного вкладыша в полость улитки (обойма уплотнения). Уплотнение изготовлено из алюминиевого сплава. В корпусе обоймы установлено бронзовое плавающее кольцо с баббитовой заливкой (щелевое уплотнение).

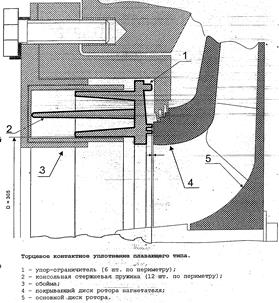

Уплотнение рабочего колеса служит для уменьшения переточек газа внутри нагнетателя. Уплотнение представляет собой обойму в виде кольца изготовленного из алюминиевого сплава. В специальную проточку, которой вставляется уплотнительное кольцо из термопласта, имеющее 6 упоров ограничителей 1 (приложение 1). Упоры ограничители служат для ограничения смещения пластмассового кольца в сторону рабочего колеса и установки заданной величины износа уплотнительных поясов у кольца. В исходном положении зазор между упорами и поверхностью лабиринтового уплотнения должен быть равен 0,5-1,5 мм. Данный зазор достигается методом подгонки (укорачивания) длинны упоров. В процессе работы консольные пружины, прижимают кольцо уплотнительными поясами к торцевой поверхности покрывающего диска ротора нагнетателя. При износе уплотнительных поясов или осевом смещении ротора в сторону редуктора уменьшается зазор между упорами и торцевой поверхностью лабиринтового уплотнения. Когда зазор уменьшается до нуля, упоры останавливают осевое перемещение кольца. В процессе дальнейшей работы между уплотнительными поверхностями устанавливается зазор в пределе торцевого биения покрывающего диска.

Вкладыши: опорный и опорно-упорный. Опорный вкладыш является одновременно и уплотнительной втулкой, устанавливается в торцевой стенке улитки (со стороны корпуса подшипника). Заливка вкладыша выполнена баббитом марки Б-83. Масло для смазки и уплотнения подается по маслопроводу высокого давления на вал ротора нагнетателя через 8 отверстий во вкладыше, расположенных радиально. В нижней части вкладыша расположены 7 отверстий для слива масла. Опорно-упорный вкладыш устанавливается в корпусе подшипников. Опорная часть вкладыша и упорные колодки залиты баббитом марки Б-83. В зависимости от режимов работы осевое усилие ротора может быть направлено как в сторону всасывания, так и в сторону соединительной муфты. Поэтому упорные колодки расположены с обеих сторон вкладыша (по 8 штук). Масло для смазки с давлением 5 кгс/см2 подается из маслопровода в нижние половины вкладыша с двух сторон. На рабочие колодки масло подается непосредственно (без дросселирования) давлением 5 кгс/см2. Температура вкладышей контролируется четырьмя термосопротивлениям – один на опорном подшипнике и три на опорно-упорном. Фундаментная рама отливается из чугуна и служит опорой для нагнетателя. Ротор нагнетателя консольного типа, имеет одно рабочее колесо. Лопатки колеса, цельно фрезерованные из тела диска. Покрывающий диск соединен с основным диском заклепками, проходящими сквозь тело лопаток. Рабочее колесо балансируется статически, а ротор в собранном виде динамически. Рабочее колесо ротора насаживается на цилиндрический конец вала с натягом и на шпонке. Упорные диски на валу ротора выполнены за одно целое с валом. Кроме упорных дисков имеется бурт для реле осевого сдвига. Все детали ротора, выполнены из высококачественной стали, обеспечивающей достаточные запасы прочности. Ротор из улитки извлекается специальным приспособлением. Чугунный кожух муфты закрывает соединительную зубчатую муфту между нагнетателем и редуктором. Кожух муфты состоит из двух частей и имеет горизонтальный разъем. Кожух крепится на корпусе подшипника и охватывает специальную манжету на корпусе редуктора. Соединение вала ротора нагнетателя с валом шестерни редуктора осуществляется при помощи зубчатой муфты.

Поплавковая камера Поплавковая камера предназначена для дренирования масла, поступающего через уплотнения в маслосборную полость нагнетателя, и возвращения этого масла в масляный бак агрегата после его дегазации. Устройство камеры следующее. В сварном корпусе 1 на поверхности масла плавает поплавок 2. Трубой 3 поплавок поворачивает рычаг 4 вокруг оси 9, установленной в стойке 8. В прорези рычага вставлены шипы сухаря 10, прижимаемого плоской пружиной и усилием от давления в камере к седлу 11. Поднимаясь и опускаясь вместе с уровнем масла, поплавок передвигает сухарь, который открывает и закрывает сливное отверстие в седле. Упорные винты 5 и гайка 6, нажимая на стойку 8, обеспечивают надежное уплотнение седла в корпусе. Болты 7 ограничивают поворот рычага 4 и ход сухаря 10. При отсутствии в камере масла поплавок опущен, рычаг 4 упирается в правый болт 7 и сливное отверстие в седле перекрыто сухарем. Масло из маслосборной камеры нагнетателя подводится трубопроводом в верхнюю часть цилиндрического участка корпуса. По этому трубопроводу поступает сюда и газ, чем обеспечивается выравнивание давления в поплавковой и маслосборной камерах. По мере наполнения камеры маслом поплавок всплывает и сухарь, перемещаемый рычагом, начинает открывать сливное отверстие в седле. С этого момента в камере автоматически поддерживается примерно постоянный уровень масла. Площадь открытия сливного отверстия устанавливается в зависимости от поступающего в камеру масла и давления в ней. Чтобы из камеры дренировалось только масло, трубка между рычагом и поплавком изогнута таким образом, что уровень масла в камере, соответствующий началу открытия сухарем сливного отверстия, находится на 400—500 мм выше седла. Для полного сбора масла, просочившегося через уплотнение, и уменьшения его уноса в газопровод часть газа из поплавковой камеры отводится через отверстие в крышке 18 во всасывающий трубопровод или в топливный коллектор в зависимости от типа нагнетателя. Для удаления паров масла из этого газа установлен фильтр 17. Вокруг фильтра имеется байпас с вентилем 19. Фильтр составлен из двух металлических сеток, внутри которых уложена стекловата. Масло по мере накопления в стекловате стекает обратно в поплавковую камеру. Периодическая проверка работы камеры осуществляется по указателю уровня, устроенному по типу водомерного стекла. В корпус указателя 16 вставлена трубка 15 из органического стекла с толстыми стенками. Трубка уплотняется по торцам прокладками, зажатыми с помощью ниппелей 14 и накидных гаек 13. Корпус указателя уровня сообщается с газовой и масляной стороной поплавковой камеры подводящими трубками с вентилями 12, которые можно перекрыть на случай выхода из строя трубки 15. Уровень масла наблюдается через отверстия в корпусе 16. В нижней части корпуса поплавковой камеры имеется отверстие для отвода импульса к регулятору перепада по давлению газа в маслосборной камере нагнетателя. На нагнетателях 235 и 650 этот отбор взят из бокового отверстия поплавковой камеры из-под уровня масла, что лучше предохраняет от засорения импульсную трубку. Во время монтажа и ревизии следует в первую очередь проверить состояние поплавка: не проникло ли масло внутрь сферы. При сборке необходимо убедиться, что труба 3, которая соединяет поплавок с рычагами 4, при верхнем положении не упирается в край отверстия корпуса 1, к которому приварен горизонтальный патрубок. Расстояние от трубы 3 до края отверстия должно быть около 20 мм. Ограничительные болты 7 не должны допускать касание поплавком корпуса камеры и в то же время должны обеспечивать правильное положение сухаря относительно седла. При нижнем положении поплавка отверстие в седле должно быть полностью перекрыто, а при верхнем — открыто не менее чем наполовину. Все прокладки во фланцах камеры, а также между седлом и корпусом должны быть изготовлены из тонкого прокладочного картона. Прокладки по торцам трубы 15 должны быть также из картона. Эти прокладки нельзя смазывать бакелитовым лаком, так как содержащийся в нем спирт способствует образованию трещин в органическом стекле. Чрезмерное обжатие трубки из органического стекла недопустимо ввиду возможного ее разрушения.

Газоотделитель. Газоотделитель предназначен для регенерации загазованного масла, вливаемого из поплавковых камер. Он состоит из цилиндрического корпуса, имеющего патрубки слива в него масла из корпуса подшипников, из поплавковых камер и слива масла из газоотделителя в смазочный бак. В верхней части корпуса имеется отверстие для выхода газа. Внутри корпуса вварены переливными тарелками и труба с отверстиями, через которые масло сливается на тарелки. Регенерация загазованного масла в газоотделителе происходит за счет увеличения поверхности соприкосновения загазованного масла с воздухом при распылении и переливе масла по тарелкам. Масло, находящееся в газоотделителе, является гидрозатвором, препятствующим поступления газа в смазочный бак.

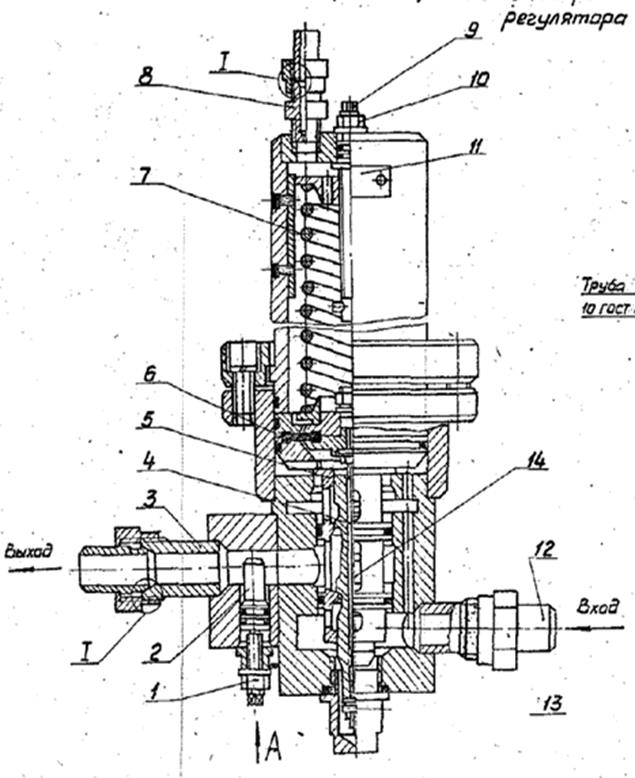

Устройство и работа изделия Внутренний объем регулятора герметично разделяется гибкой мембраной 6 на две полости газовую и масляную. В газовой полости установлена пружина 7. Усилие пружины регулируется при помощи регулировочного винта 9, для настройки регулятора на заданное значение перепада. Для ориентировки направления вращения винта 9 при настройке перепада, на корпусе имеется табличка 11. Газ подводится к штуцеру 8. В масляной полости установлена втулка 5, внутри которой перемещается золотник 4, соединенный при помощи струны 14 с жестким центром мембраны 6. При перемещении золотника, совместно с мембраной изменяется площадь проходного сечения сливных окон, вследствие чего изменяется количество сливаемого через регулятор масла. Масло подводится к штуцеру 12, а сливается через штуцер 3. Переток масла в газовую полость регулятора отсутствует. При помощи регулировочного винта 2 изменяется площадь сечения сливного отверстия В корпусе регулятора для установки необходимого давления масла в напорной полости вручную, при отсутствии давления газа. Регулировочные винты 2 и 9 контрятся гайками 1 и 10. Все уплотнения осуществляются с помощью уплотнительных колец. Регулятор поддерживает заданный перепад давления масланад газом в системе уплотнения нагнетателя при изменении давления газа. Чувствительный элемент регулятора, мембрана 6 и связанный с ней золотник 4 находятся в равновесии только при равенстве сил, действующих на мембрану. Пренебрегая весом подвижных частей. На мембрану с одной стороны действует сила от давления газа и усилие пружины, а с другой сила от давления масла. Следовательно, усилие пружины уравновешивает силу от разности масла и газа. При изменении давления газа равенство сил, действующих на мембрану, нарушается и мембрана совместно с золотником перемещается до восстановления равенства сил, за счет изменения слива, а, следовательно, давления масла. Таким образом, заданный перепад давления поддерживается постоянным в пределах статической неравномерности. После монтажа регулятора газовую полость и импульсную линию подвода газа заполнить маслом и проверить герметичность импульсной линии мест ее соединения. Откройте вентиль подачи масла. Регулировочным винтом 2 установите необходимое давление в напорной линии (при отсутствии давления газа). С предприятия-изготовителя регулятор выпускается отрегулированным на поддержание давления масла 0,5 МПа (5 кгс/см2) при расходе 250 л/мин (при отсутствии давления газа). Откройте вентиль подачи газа. При пуске нагнетателя необходимый перепад масла над газом устанавливается поджатием пружины 7 при помощи винта 9. С предприятия изготовителя регулятор выпускается отрегулированным на поддержание перепада давления масла над газом, равным 0,15 МПа (1,5 кгс/см2).

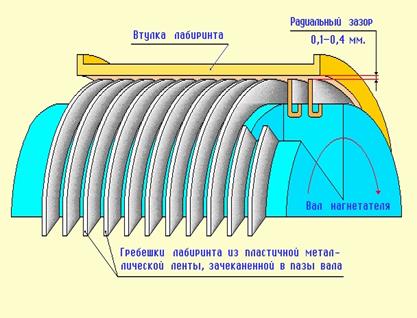

Лабиринтные уплотнения Как в двигателе, так и во многих типах нагнетателей ГТУ присутствует система смазки подшипников. Для того чтобы масло из подшипниковых камер не попало в газовоздушный тракт двигателя (освой компрессор), турбин высокого и низкого давления (высокие температуры), а также подшипниковых камер нагнетателя (попадание масла в транспортируемый газ) существует один из самых распространенных уплотнений – лабиринтное уплотнение. Лабиринтное уплотнение – основной тип бесконтактных уплотнений. Лабиринтное уплотнение – это устройство между двумя или несколькими деталями, находящимся в движении одна относительно другой. Состоит из ряда чередующихся узких щелей (или зазоров) и расширительных камер. Применяется для уплотнения пространства между вращающимся валом и неподвижным корпусом. Лабиринтное уплотнение препятствует перетеканию (масло или газ), позволяет применять большие скорости вращения, надежно работает при больших температурах. Используется для уплотнения проточной части ГТУ их нагнетателей и уплотнений масляных полостей подшипников. В основе работы лабиринтного уплотнения лежит принцип последовательного, многократного дросселирования рабочего тела (газа, масла) протекающего через каналы с резко меняющимися проходными сечениями. Эффективность работы лабиринтного уплотнения зависит от: Перепада давлений между уплотняемыми полостями. (Масло-газ). Числа (количества) гребешков (двух-трёхъярусные лабиринты при необходимости). Конфигурации гребешков (кромки должны быть острыми. без заломов, изгибов). Величины радиального зазора между гребешком и корпусом. Зазор составляет (0,1-0,4 мм). Диаметра, на котором организовано уплотнение (меньше радиус - меньше суммарная площадь щели). Чем резче меняется направление газа в камере лабиринта, тем больше дросселируется газ и тем эффективнее работа уплотнения.

Все лабиринтные уплотнения расходного типа, поэтому обеспечивают одностороннее уплотнение полостей, то есть через них всегда в одном из направлений идет расход рабочей среды(из зоны с более высоким давлением). Остановка системы. Остановить агрегаты в соответствии с «Технической инструкцией по эксплуатации ГПА». Закрыть краны №№ 7, 8-1, 8-2, 8-3 открыть свечные краны № 17, №18-1, 18-2,18-3 стравить газ из контура КЦ. После выравнивания давления газа до и после крана № 20 открыть его (по согласованию с ДС). В целях опробования схемы аварийной остановки станции следует пользоваться КАО при ежегодных плановых остановках. Аварийная остановка системы При пожаре в здании (укрытии) ГПА создающем угрозу распространения пожара на соседние ГПА и технологическое оборудование КЦ (КС). При разрыве технологических трубопроводов высокого давления или значительных выбросах газа. При пожаре на установках очистки, охлаждения газа и технологических коммуникациях. Во время стихийных бедствий, создающих угрозу оборудованию и жизни людей (ураган, наводнение, землетрясение и др.).

Содержание, эксплуатация и техническое обслуживание системы импульсного газа. Для обеспечения надежной работы системы импульсного газа необходимо контролировать все узлы и детали линии импульсного газа, замеченные утечки должны немедленно устраняться работниками КИП и А, контролировать давление в системе импульсного газа. Эксплуатация системы импульсного газа включает в себя периодические осмотры и обслуживание оборудования, вывод оборудования в ремонт. Периодичность осмотра оборудования системы импульсного газа следующая: – осмотр при приеме смены; – внешний осмотр один раз в смену; – осмотр перед сдачей смены. Ежесуточно, а в зимнее время ежесменно, производить продувку импульсных линий на УУК на каждом агрегате и узлах подключения для удаления влаги, газоконденсата и т. п., с записью в операторном журнале. Вымораживатели и коллектора импульсного газа продуваются в апреле – мае и октябре с записью в журнале. Периодически / один раз в смену / проверять путём осмотра исправность всех узлов системы импульсного газа. При подсоединении шлангов к пневмоцилиндрам и мультипликаторам всех кранов убедиться в правильности их подсоединения путём продувки импульсных трубок нажатием на рукоятку дублёра соответствующего клапана управления / Открытие, Смазка, Закрытие /. Все соединения ежегодно подлежат проверке на герметичность путём обмыливания. При профилактических осмотрах УУК (один раз в 3 месяца) необходимо проверять: надёжность затяжки заземляющих зажимов, подсоединение концов к клеммнику, герметичность соединений импульсных линий. Заземляющие зажимы и места сопряжения взрывозащитных поверхностей должны быть смазаны консистентной смазкой, предохраняющей их от коррозии. При осмотре необходимо проверять узел управления на срабатывание путём неоднократного нажатия на рукоятку ручного дублёра, а также подачей напряжения на катушку соленоида, т. е. Производится проверка его на срабатывание и на отпадание, при этом управляющий орган крана должен быть отсечён / шланги от пневмоцилиндров кранов отсоединены /. Производить осмотр манометров. (Поверка один раз в 12 месяцев). При приеме смены машинисту необходимо по докладу предыдущей смены и по записям в журнале дефектов оценить штатную ситуацию по состоянию системы импульсного газа. После чего он делает обход основного и вспомогательного оборудования системы импульсного газа с целью проверки действительной штатной ситуации. В дальнейшем машинист проводит анализ данной ситуации с последующим докладом сменному инженеру. При аварийной ситуации. При разрыве или свище на импульсной линии необходимо перекрыть аварийный участок, обеспечив питание с резервной линии и действовать, согласно плана ликвидации аварий на КЦ.

Работа охладителей. Турбинное масло, проходящее по трубкам охладительного элемента охладительной секции, охлаждается воздухом, просасываемым вентиляторами через охладитель. При нормальном режиме работы охлаждающий воздух поступает в охладительную секцию снизу, через нижние жалюзи и выходит из неё через верхние. Охлаждающий воздух просасывается через каждую охладительную секцию двумя вентиляторами. Две коробки вентиляторов разделяют поверхность охладительного элемента на две отдельные секции, поэтому вентиляторы можно включить отдельно, не зависимо друг от друга. Плавное регулирование расхода воздуха обеспечивается верхними жалюзи. С уменьшением расхода воздуха уменьшается теплосъём охладителя. Большее снижение теплосъёма достигается поочередным отключением вентиляторов. Эксплуатация. При нормальной работе маслоохладители проверяют один раз за смену, внешним осмотром. Причину ненормальной работы системы - это утечки, шум, вибрация. Параметры охлаждаемого масла (расход, температура) контролируются и поддерживаются на нужной величине. Теплосъём охладителей регулируется изменением степени открытия жалюзи, пуском и остановом вентиляторов. Для регулирования теплосъёма используются верхние жалюзи при полностью открытых нижних – летом и закрытых боковых сторон – зимой, а верхних в зависимости от температуры наружного воздуха. В режиме резерва маслоохладителей, все жалюзи должны быть закрыты. При нормальной работе охладителей регулировочные операции достаточно проводить через каждые 4 часа. В условиях, мешающих нормальной эксплуатации необходимо контролировать температуру масла каждые 30-40 минут и проводить необходимые операции. На работу охладителей существенно влияют: изменение режима работы технологического оборудования, а также ветер и дождь. Температура масла изменяется с запозданием, через 5-10 минут после проведения регулировки. При очень низкой температуре воздуха, самым экономичным способом эксплуатации охладителей является их работа с отключенными вентиляторами. В этом случае проход воздуха через охладители обеспечивается тягой создаваемой нагретым воздухом. Если в таких условиях нарушается циркуляция масла или масло сильно переохлаждается, то можно применить способ работы маслоохладителя с рециркуляцией воздуха, для этого следует пустить один из вентиляторов и сильно уменьшить выход воздуха, закрыв верхние жалюзи. В этом случае через воздушный короб и неработающий вентилятор тёплый воздух попадает в пространство под охладителем. Этот воздух смешивается с холодным, проникающим через закрытые нижние жалюзи. Таким образом, нижние трубки охладительного элемента соприкасаются с подогретым воздухом, что приводит к прекращению переохлаждения масла. Уход за охладителем. Со временем поверхность охладителя со стороны входа воздуха загрязняется. Часть загрязнения легко удаляется путём изменения направления воздуха, проходящего через охладитель или продувкой сжатым воздухом. Сильно прилипшую грязь (пропитанную маслом пыль), можно удалить промывкой паром, сжатым воздухом, направляя их на охладитель параллельно с ребром.

Вспомогательное оборудование и системы ЭГПА СТД-4000-2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 1025; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.117 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||