Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные монтировочные операции

Сверление В работе по изготовлению ювелирных изделий часто возникает необходимость получения в деталях самых различных отверстий. Операция сверление – это образование отверстия в сплошном материале при помощи режущего инструмента – сверла. Строение сверла и угол заточки инструмента изображены на рисунке 15. Технологический процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла) относительно своей оси. Эти движения создаются с помощью ручных приспособлений (ручная ювелирная дрель, цангодержатель) или механизированного инструмента (бормашина). Для выполнения качественного сверления большое внимание уделяют подготовке сверлильного приспособления и изделия. Для этого подбирают правильный размер сверла, закрепляют в патроне бормашины и цангодержателя, проверяют вращение сверла на холостом ходу инструмента, добиваясь вращения без малейшего биения. На изделии, там, где предполагается просверлить отверстие, специальным инструментом – керном или стальным стержнем с тупым концом, делают углубление. Углубление в виде небольшой ямочки предотвращает скольжение сверла по поверхности материала. Для закрепления накерненной детали используют подставку из дерева с фиксирующей смолой или горизонтальные тиски. Установив вершину сверла в керновое углубление, просверливают отверстие. Подачу сверла осуществляют с легким нажимом, в процессе работы следят чтобы ось сверла была перпендикулярна к плоскости заготовки. Время от времени сверло поднимают из отверстия и счищают металлическую стружку, щеткой. Сильный нажим и отклонение в сторону приводят к поломке сверла. Перед каждым проходом сверло смазывают воском, во избежание перегрева металла. При операции сверления на ювелирной бормашине следует соблюдать следующие меры безопасности: а) перед работой следует надеть защитные очки, волосы убрать под косынку или перехватить резинкой; б) перед включением электрического оборудования следует убедиться в исправности электропроводящих частей машинки; в) во время работы нельзя близко наклоняться к вращающемуся патрону; г) поправлять сверло на ходу; д) останавливать рукой вращающийся инструмент.

В процессе работы режущая кромка сверла притупляется поэтому сверла периодически затачивают. Для заточки используют надфиль с алмазным покрытием. Затачивают режущие кромки, добиваясь, чтобы их поверхности были одинакового наклона и правильной формы. Угол заточки сверла для металлов, используемых в ювелирном деле равен 125-140° Выпиливание лобзиком Выпиливание лобзиком является одной из первоначальных операций в изготовлении ювелирных изделий ручным способом. С помощью этой операции конструируется форма ювелирного изделия, создается орнамент художественной композиции, вырезаются гнезда для камней, выравнивается срез узоров в труднодоступных местах и другие режущие работы. Резание металла лобзиком осуществляется за счет возвратно-поступательного движения режущего полотна (пилки), изображенного на рисунке 10. Пилки для лобзика представляют собой определенной длины и толщины закаленную проволоку прямоугольного сечения с наклоннозубчатой насечкой на одной грани[4][1] Рабочий ход – движение вниз с определенным нажимом, холостой ход – вверх без нажима. Работа лобзиком выполняется в вертикальном положении (ручкой вниз), поэтому пилка закрепляется направлением режущих зубьев вниз, в сторону ручки. Натяжение пилки в рабочем состоянии имеет отклонение от оси примерно 3 мм. Слабое натяжение пилки не дает точного пропила по разметке. Сильное натяжение режущего полотна препятствует свободному маневрированию при выпиливании криволинейных прорезей на малых участках.

Для выпиливания орнамента просверливают отверстия на заготовке в тех местах, где предполагается удалить фон. Диаметр отверстия подбирают с учетом свободного входа пилки. Первоначально вырезают участки узора, которые находятся внутри орнаментальной композиции, затем выпиливают внешний контур. Опиливание металла Опиливанием называется способ резания, при котором осуществляется снятие требуемого слоя материала с поверхности заготовки многолезвийным режущим инструментом – напильником или надфилем (рис. 17). Одной из основных технологических операций, применяемой на протяжении всего процесса изготовления ювелирного изделия является опиливание. Опиливанием выравнивают поверхность изделия или заготовки, придают требуемую форму и размер элементов ювелирного изделия, производят подгонку деталей друг к другу при монтировке и выполняют другие работы. С помощью напильников обрабатывают плоскости и криволинейные поверхности, выбирают пазы и канавки, отверстия различной формы, поверхности, расположенные под разными углами и другое. Припуски на опиливание оставляют небольшие, примерно 0,5 мм. По назначению напильники делятся на группы: общего, специального назначения и рифели. Для учебных практических работ рекомендуются напильники общего назначения с номером насечки 2, 3. Они служат для первоначального опиливания ювелирных деталей. Для чистовой и доводочной работы применяются напильники специального назначения – надфили с номером насечки 2;3;4; Рекомендации по практической работе опиливание металла Операция опиливание выполняется, сидя за учебным верстаком, финагель с обрабатываемой заготовкой является упором для руки. В большинстве случаев изделие во время обработки удерживают пальцами. Для работы с мелкими деталями применяют инструмент – круглогубцы, ювелирные тисочки или приспособления, например, при опиливании кастов используют деревянный стержень, на который насаживают заготовку и фиксируют природной смолой (шеллаком) или суперклеем. Опиливание плоскости или детали ювелирного изделия начинают с проверки припуска на обработку согласно размерам образца или технического чертежа. В практике ручного изготовления ювелирных изделий встречаются следующие виды опиливания: опиливание сопряженных, параллельных и перпендикулярных поверхностей деталей, опиливание криволинейных (выпуклых или вогнутых) поверхностей; распиливание и припасовка поверхностей. Опиливание сопряженных, параллельных и перпендикулярных поверхностей деталей. Для получения правильно опиленной прямолинейной поверхности главное внимание должно быть сосредоточено на обеспечении прямолинейности движения напильника. При опиливании плоскости не следует выходить напильником за углы заготовки, так как при этом уменьшается площадь опоры напильника и снимается большой слой металла. Образуется так называемый «завал» края обрабатываемой поверхности. Проверку прямолинейности плоскости производят с помощью измерительного уголка (рис. 5) или металлической линейки «на просвет». Эти инструменты по длине должны перекрывать проверяемую поверхность.

При опиливании параллельных плоских поверхностей проверку параллельности производят измерением расстояния между этими поверхностями в нескольких местах, которое везде должно быть одинаковым. Обработку плоскостей, расположенных под углом 90°, начинают с базовой плоскости, добиваются ее ровности, затем обрабатывают плоскость перпендикулярную к базовой. Наружные углы обрабатывают напильником с плоским профилем. Прямоугольность контролируют внутренним углом измерительного угольника. Плотное прилегание инструмента к плоскости обработки, без просвета, показывает точность опиливания. При опиливании внутренних прямоугольных углов в качестве базовой поверхности берут внешние обработанные плоскости. Опиливая стороны угла, в первую очередь, добиваются их плоскостности, затем перпендикулярности. Опиливание поверхности по внутреннему углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки. Контроль уровня поверхностей также ведется измерительным угольником. Углы больше или меньше 90° обрабатываются аналогичным путем: внешняя сторона углов опиливается плоским напильником, внутренняя фасонными – четырехгранным, трехгранным и другими. Контроль правильности углов ведется по специальным шаблонам или измеряется угломером. Опиливание криволинейных (выпуклых или вогнутых) поверхностей. Выпуклые криволинейные поверхности опиливаются следующим движением – носок напильника касается заготовки, ручка опущена. По мере продвижения напильника по форме детали, например, опиливание заготовки обручального кольца, носок инструмента опускается, ручка приподнимается. Во время обратного хода движения напильника противоположные. Вогнутые криволинейные поверхности в зависимости от радиуса их кривизны обрабатывается напильниками и надфилями круглого или полукруглого профилями. Напильник совершает сложное движение вперед с нажимом, назад без нажима, при этом напильник поворачивается вокруг своей оси. Для равномерного снятия слоя металла, в процессе обработки криволинейных поверхностей, заготовку периодически поворачивают вокруг своей оси. Паяльные работы Пайка – это технологический процесс получения неразъемных соединений с помощью металлического сплава, имеющего более низкую температуру плавления, чем соединяемый материал. Металл или сплав, используемый для соединения деталей пайкой, называется припоем.

Сущность пайки заключается в том, что расплавленный припой смачивает соединяемые поверхности, частично диффундирует (соединяется) в них, и, остывая, образует прочное соединение этих поверхностей. В результате диффузии с основным металлом припой может изменять свои свойства: цвет, пластичность, твердость. Диффузионное проникновение металлов зависит от режима пайки (температуры, времени нагрева) и зазора между спаиваемыми срезами металла. В учебной мастерской пайка ведется бензиновым аппаратом. Бензиновый паяльный аппарат состоит из мехов (рис. 23) для подачи воздуха, бензинового бачка (рис. 24) емкости для создания воздушно-бензиновой смеси и горелки (рис. 25).

Меха приводятся в действие нажатием ноги, при этом срабатывает перепускной клапан камеры и воздух через силиконовую трубку подается в бачок. Бачок имеет отверстие для заливки бензина с герметично закрывающейся рабочей пробкой, имеющей входную и выходную трубки (рис. 24). Воздух, поступающий из мехов через входную трубку в бачок с бензином, повышает в нем давление, в результате чего образуются пары бензина. Под давлением пары бензина поступают через выходную трубку в горелку. Внутри трубки, подающей пары в горелку, имеется трубка меньшего диаметра, которая при выходе смеси из горелки создает в центре потока более высокое давление[6][2]. Для работы в бензиновый аппарат заливается высококачественный очищенный бензин. Уровень бензина в бачке должен быть ниже заливной пробки примерно на ¾ части бачка. Такой уровень обеспечивает качественную пайку без копоти. Пайку производят на огнеупорных асбестовой, керамической или теплоизоляционных вермикулитовых плитах. При монтировке ювелирных изделий пайкой необходимо учитывать прочность, герметичность, очистку спаиваемых поверхностей Выбор конструкций соединения деталей ювелирного изделия при пайке имеет большое значение для получения наиболее высокой прочности. Наиболее распространенные типы соединений представлены на рисунках 27, 28, 29, 30, 31.

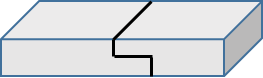

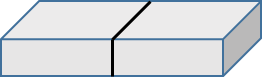

Стыковое соединение применяют в том случае, когда от паяной конструкции не требуется более высокой прочности, соединение не испытывает большой нагрузки;

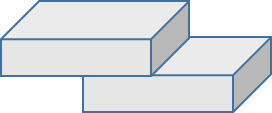

Соединение с косым срезом обеспечивает более высокую прочность, так как увеличивается площадь стыка, применяют при пайке ленточных элементов, деталей подлежащих дифованию; Соединение с косым срезом обеспечивает более высокую прочность, так как увеличивается площадь стыка, применяют при пайке ленточных элементов, деталей подлежащих дифованию;

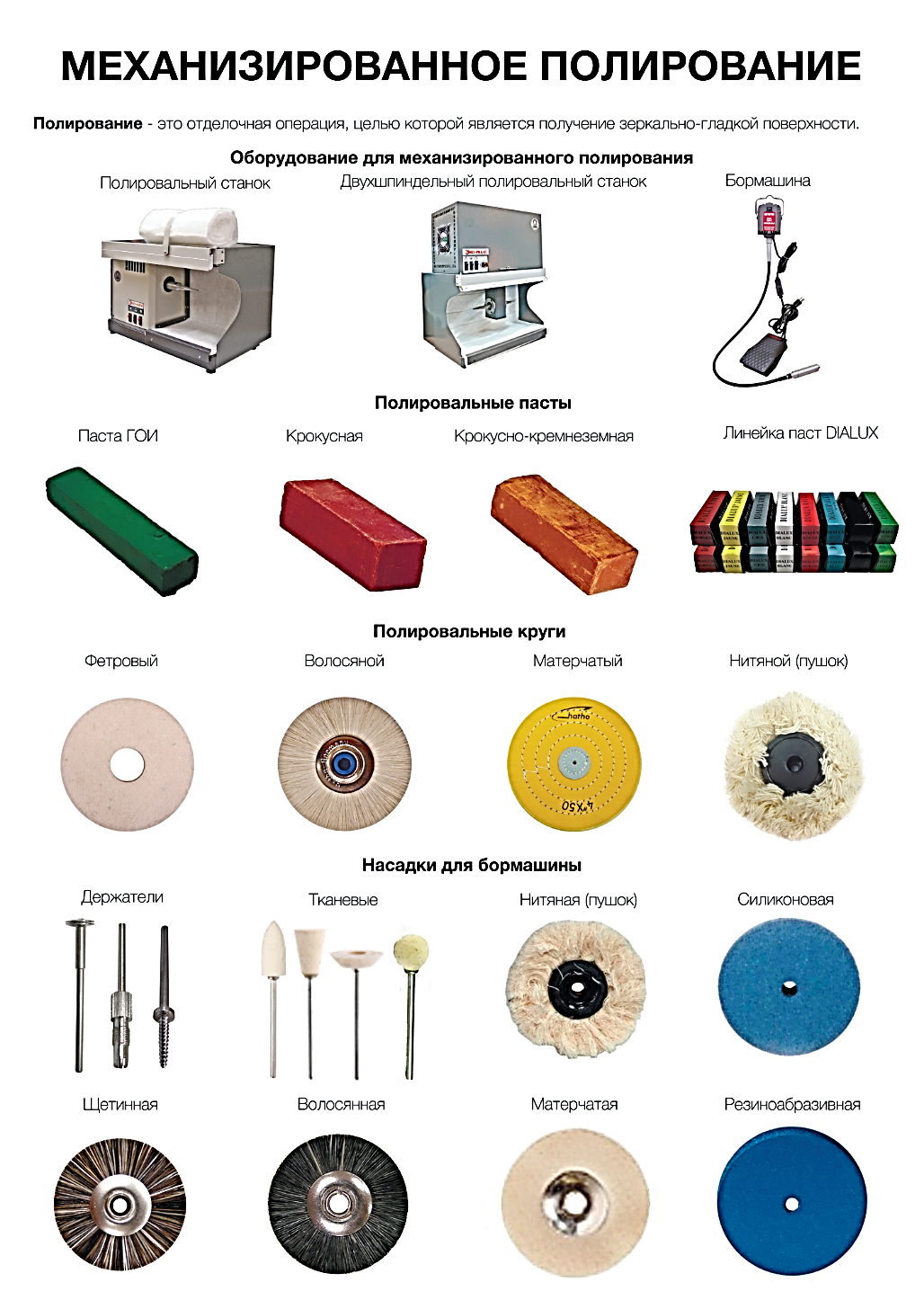

Дефекты паяных соединений и контроль пайки Различные дефекты в паяном шве ослабляют соединение и могут привести к его быстрому разрушению. К основным дефектам паяных соединений относятся: а) низкая прочность шва; б) шлаковые включения в шве; в) наплывы и натеки припоя; г) пористость шва; д) трещины в шве; е) прожог и оплавление основного металла; ж) смещение и перекосы в паяных соединениях. Низкая прочность шва вызывается в основном двумя причинами: плохим смачиванием и плохим затеканием припоя. Плохое смачивание припоем поверхности металла происходит вследствие плохой очистки зоны пайки от технического масла, оксидной пленки и других загрязнений, а также слабой активности флюса и его малого количества, недостаточного нагрева поверхности изделия. При плохом смачивании шов получается непрочным, так как припой свертывается в шарик и не растекается. Плохое затекание припоя в зазоры между поверхностями деталей происходит в результате слишком большого зазора между паяемыми деталями, а также перекосов в соединении. При этом зазор заполняется припоем не полностью и шов получается непрочным. Шлаковые включения в шве в паяном шве появляются в том случае, когда температура плавления припоя ниже температуры плавления флюса, а также удельный вес флюса больше удельного веса припоя и поэтому флюс не вытесняется из зазора расплавленным припоем. Оставшийся в шве флюс ухудшает качество шва. Наплывы и натеки припоя в месте соединения возникают в результате недостаточного нагрева спаиваемых поверхностей. Они также снижают качество шва. Пористость шва является следствием недостаточного количества припоя, высокой температуры нагрева, испарения компонентов припоя и флюса в процессе пайки. Пористость снижает качество шва, и, следовательно, снижает прочность паяного соединения. Трещины в шве могут возникнуть в результате смещения деталей при затвердевании припоя, резкого охлаждения шва после пайки. Прожог и оплавление основного металла могут возникнуть в результате высокой температуры нагрева, а также слишком длительного нагрева паяемого изделия. Смещение и перекосы в паяных соединениях происходят в результате отсутствия или плохого скрепления деталей фиксирующей стальной проволокой (биндрой) перед пайкой. Контроль пайки. Появление дефектов пайки приводит к ослаблению соединений и нарушению технологического процесса изготовления ювелирных изделий. Поэтому необходимо осуществлять тщательный контроль качества работ на всех операциях технологического процесса пайки. Контроль применения материалов и приспособлений на подготовительных операциях имеет целью провести качественное соединение пайкой. Качество монтировки и скрепления деталей ювелирного изделия перед пайкой проверяют внешним осмотром или с применением оптической лупы или микроскопа. Полирование Полирование одна из важных отделочных операций, придающая окончательный внешний вид ювелирному изделию, кроме того, эта операция усиливает все другие операции и имеет первостепенное значение. Сущность процесса полирования заключается в получении зеркально-гладкой поверхности. При изготовлении ювелирных изделий ручным способом применяют два вида полирования: вручную и механизированное. Полирование вручную можно выполнять с помощью приспособлений в виде деревянных палочек, натянутых нитей льняных или хлопчатобумажных с нанесением на них полировальной пасты. Такой прием подходит для полировки мелких отверстий, звеньев цепочек, для более крупных отверстий сплетают пучок в виде косы. Порядок действий полирования нитями: 1) закрепить нить на подвесном крючке; 2) продеть обрабатываемый предмет и туго натянуть нить или пучок; 3) нанести полировальную пасту; 4) по туго натянутой нити провести предметом вперед и назад до тех пор, пока он не будет полностью отшлифован изнутри. Во время проведения работы нужно следить чтобы нить или пучок не провисали, при слабом натяжении края отверстия закругляются. Ровные плоскости ювелирного изделия для придания завершающего зеркального блеска полируют с помощью кожаного полировального напильника. Такое приспособление возможно сделать самостоятельно, часть деревянной линейки обтягивают мягкой кожей, затем наносят полировальную пасту. Используют кожаный полировальный напильник при доводке после шлифования и полирования стальным или агатовым гладилом. Механизированное полирование. Технологическая операция полирования выполняется на полировальном станке или с применением бормашины. Инструментом для механического полирования служат различные эластичные круги, щетки волосяные, наборные матерчатые круги из тонкой хлопчатобумажной ткани. На поверхность кругов, щеток наносится полировочные (абразивные пасты). Абразивные пасты имеют разную зернистость, их подбирают в зависимости от стадии полирования изделий (начальной или конечной). Полировальные пасты содержат тонкие абразивные порошки, жировые связки и специальные добавки. Абразивным материалом служит оксид хрома, крокус (оксид железа), оксид кремния. В качестве связок в пастах используют: стеарин, парафин, техническое сало, цезерин, воск. Специальные добавки – двууглекислая сода и олеиновая кислота. После проведения операции полирования, готовое ювелирное изделие тщательно очищают в чистящем растворе, чтобы удалить все следы полирующих средств, промывают в ультразвуковой мойке, затем чистой водой и высушивают с помощью мягкой, хлопчатобумажной фланелевой салфетки. Примерный набор принадлежностей для полирования представлен на рисунке 32.

Вопросы к III главе: 1. Что такое разметка? 2. Для чего применяется разметка заготовок? 3.Что называется правкой металла? 4. Какие инструменты применяются при правке металла? 5. Какой способ обработки металла называется опиливанием? 6. Какие существуют распространенные типы соединений металла? 7. Какие бывают дефекты паяных соединений? 8. Какие виды полирования используют при ручном изготовлении ювелирных изделий?

Глава I V. Примеры выполнения практических работ по дисциплине «Технология изготовления ювелирных изделий»

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.239.46 (0.041 с.) |