Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава II I . Базовые технологические операции изготовления ювелирных изделий ручным способом

Заготовительные операции Разметка При ручном изготовлении ювелирных изделий разметкой называется технологическая операция соразмерного переноса рисунка будущего изделия или отдельной его детали на материал. Правильно выполненная разметка имеет важное значение для последующей обработки и получения готового изделия высокого качества. Небольшие неточности, погрешности в разметке могут привести к искажению отдельных элементов рисунка и могут нарушить целостность формы и содержание художественного замысла. Процесс разметки можно разделить на три этапа: 1) подготовку создаваемого образца изделия; 2) подготовку материала для изготовления изделия; 3) нанесения разметки. Подготовка создаваемого образца заключается в тщательной прорисовке его на миллиметровой бумаге. Заготовка металла перед выполнением разметки должна быть отожжена (на равномерно окисленной поверхности разметочные линии будут более заметны), заготовка должна быть без дефектов, трещин, вмятин, раковин. Разметку можно наносить несколькими способами: вычерчиванием рисунка или геометрических фигур непосредственно на металле с помощью чертилки, разметочного циркуля, либо переносом рисунка с кальки на заготовку с помощью воска, копировальной бумаги, тонкого слоя гуаши или выкалывания. Линии разметки могут быть контурными, контрольными или вспомогательными. Контурные линии определяют контур будущей детали ювелирного изделия, перенос орнамента на изделие и показывают границы обработки. Контрольные риски проводят параллельно контурным по детали. Они служат для проверки правильности обработки. Вспомогательными линиями намечают оси симметрии, центры радиусов закруглений, разметку осевых линий под камни. Разметка заготовок позволяет получить детали определенной формы, требуемых размеров, рационально использовать материал. Применяют разметку преимущественно в индивидуальном и мелкосерийном изготовлении ювелирных изделий. Правка металла Правкой металла называют операцию по исправлению кривизны поверхности и устранению дефектов в виде вогнутости, выпуклости, волнистости и коробления. Сущность правки – сжатие выпуклого слоя металла и расширение вогнутого. Правку металла выполняют вручную, с помощью специального инструмента и приспособлений.

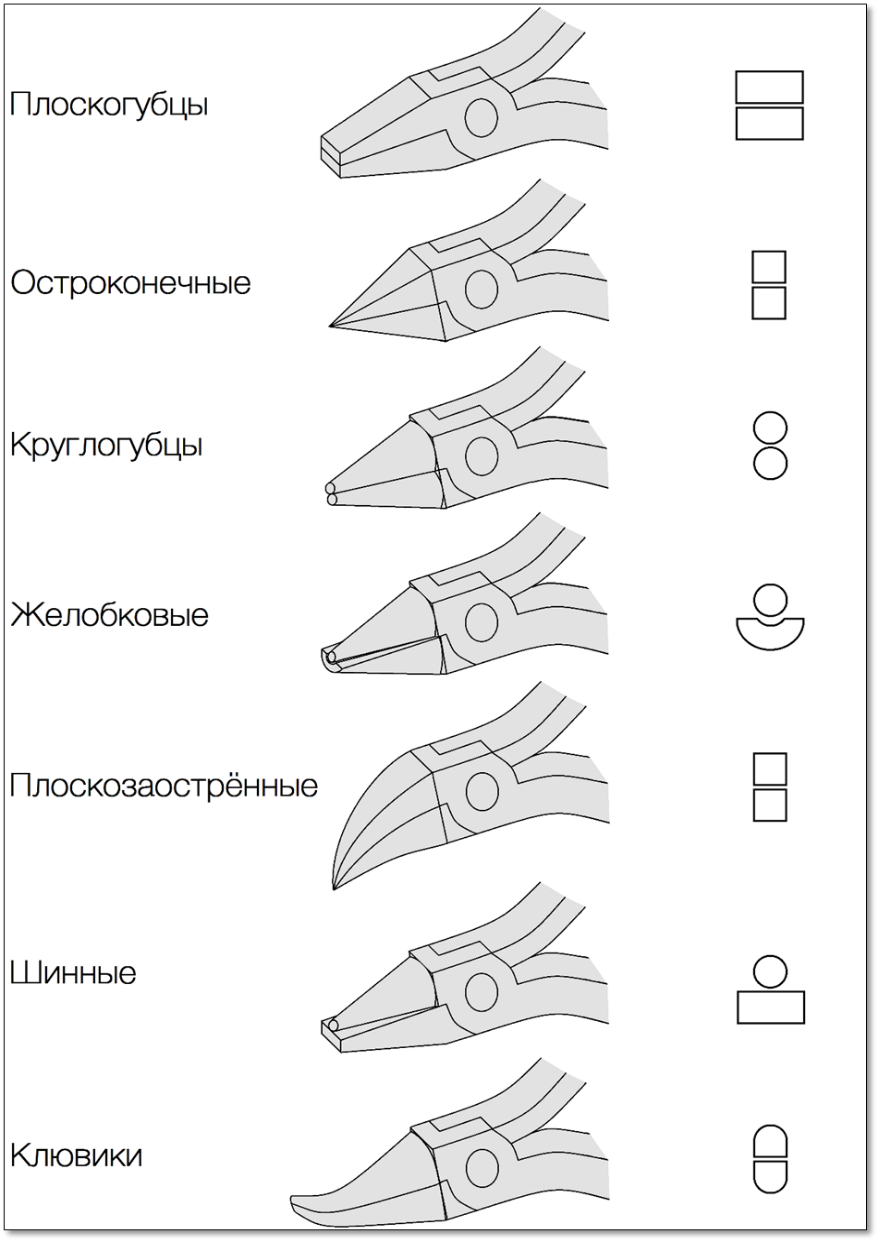

Правка вручную имеет ограниченное применение, так как усилием пальцев возможно править только проволоку небольшого сечения, качество ручной правки невысокое. Правку с помощью инструментов и приспособлений подразделяют на правку листового, ленточного, проволочного и трубчатого материала. Правка листового и ленточного материала выполняется на прави́льной плите молотками с прямоугольной и круглой формой бойка. Рабочая часть бойка должна быть гладкой без повреждений. Перед правкой металл следует отжечь. Широкий лист заготовки правят легким постукиванием молотка от середины к краю. Правку проволочного и трубчатого материала осуществляют несколькими способами: вытягиванием, один конец заготовки зажимают в тиски, за другой вытягивают с помощью плоскогубцев, либо вытягивают через отверстие фильеры; протягиванием плоскогубцами вокруг оправки. Металл подвергается правке как в холодном, так и нагретом состоянии. Выбор того или иного способа зависит от размеров, вида металла, величины искривления. Гибка металла По приемам и характеру рабочего процесса правки металлов близко стоит операция — гибка металлов. Это процесс деформации материала под воздействием внешних сил. Гибка металлов применяется для придания заготовке изогнутой формы согласно чертежу. При этом слои металла, расположенные сверху, растягиваются, а внутренние ‒ сжимаются. Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической, чтобы соблюсти эти условия заготовку следует термически обрабатывать – отжигать. Отжиг представляет собой нагревание металла до определенной температуры и охлаждение с целью его смягчения. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки. Температура отжига латуни составляет – 650°, мельхиора – 700°. Охлаждение на воздухе, в воде. Гибка заготовки при монтировочных операциях выполняется ручным способом с помощью различных приспособлений и инструментов (рис. 18). Для получения сложных профилей изделий при гибке используются специальные оправки и плиты с гибочным желобом.

Выполняя гибку металлической заготовки, важно правильно определить ее размеры. Расчет длины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять 0,6-0,8 мм от величины толщины металла. При пластической деформации металла в процессе гибки нужно учитывать упругость материала: после снятия нагрузки угол загиба несколько увеличивается. Разрезание металла В зависимости от формы и размеров материала заготовок, разрезание при ручной обработке металла в учебной мастерской осуществляют с помощью ручного инструмента: гильотинных ножниц, ручных ножниц по металлу, острогубцев (кусачек). Гильотинные ножницы используются для резки листового металлического проката с толщиной от 1,5 до 3,5 мм Ручными ножницами по металлу разрезают полосовой прокат до 0,8 мм, который используют для изготовления таких заготовок как: шарнирная трубочка, царга, а также для нарезания полосок припоя. Острогубцы (кусачки) применяют для разрезания проволоки, кусочков припоя, мелких частей металла. Сущность операции разрезания металла острогубцами и ручными ножницами по металлу заключается в разделении проволоки или полосового металла на части под давлением двух движущихся навстречу друг другу режущих ножей. Прокатка и вальцовка металла Прокатка металла – это процесс обработки металла давлением при непрерывном изменении его формы по всей длине, вальцовка – это прокатка заданного определенного участка заготовки. Заготовки, получаемые прокаткой, называют прокатом, а поперечное сечение прокатываемого металла – профилем. Прокатка не только обеспечивает получение заготовок, требуемых формы и профиля, но и способствует улучшению механических свойств металла, делая его структуру более плотной и мелкозернистой. Для выполнения операций прокатки и вальцовки в учебной мастерской применяют вальцы. Вальцы бывают двух типов с механическим (электрическим) приводом и ручные, рисунок 19.

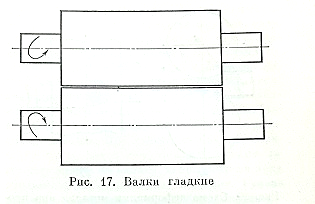

Практические работы по исполнению ювелирных изделий студентами выполняются с применением ручных ювелирных вальцев, изображенных на рисунке 19. Электромеханические вальцы без опыта работы являются травмоопасными (может, использование электромеханических вальцев людьми без опыта работы представляется травмоопасным). Вальцы ‒ это станок, состоящий из: опорного стола, двух валков, вращающихся навстречу друг другу, регулятора зазора между валками. Валки цилиндрические с гладкой поверхностью (рис. 20), служат для прокатки листов, слитков, прутков и проволоки на плоскость (расплющивание).

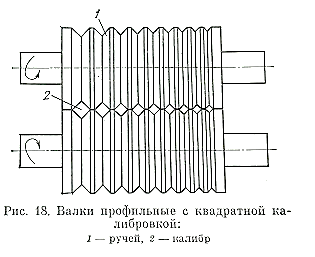

Профильные ручьи бывают разных форм, самые распространенные: квадратные, круглые и полукруглые.

В процессе прокатки заготовка металла пропускается между вращающимися в разные стороны валками прокатного оборудования вследствие трения, возникающего между заготовкой и валками под действием сил давления. Зазор между валками должен быть меньше толщины исходной заготовки. В результате обжатия между валками толщина заготовки уменьшается, длина соответственно увеличивается, при этом может быть небольшое расширение заготовки по сечению. После каждого очередного прохода заготовки зазор между валками уменьшают поворотом по часовой стрелке на 90°. Такую операцию проводят несколько раз до требуемой толщины заготовки. После длительного механического воздействия в результате деформации металл твердеет, становится упругим (нагартовывается) гибкость и пластичность уменьшается. Для снятия нагрузки, во избежание растрескивания металла, в процессе прокатки металлическую заготовку подвергают термической обработке в муфельной печи. Правильный отжиг возвращает металлу первоначальную структуру. Прокатка металла в профильных валках с квадратным сечением осуществляется в следующей последовательности: раздвигаем валки так, чтобы брусок свободно помещался в ручей, затем поджимаем валки, прокатываем с небольшим усилием; сначала обжимаются два ребра, затем переворачиваем и обжимаем следующие два, при этом высоту зазора валков не меняем. Форма ручьев ромбовидная, поэтому в первую очередь обжимаются ребра прутка и прилегающие к ним грани. Излишки металла при первичном обжатии вытягивают заготовку в длину и слегка выдавливаются в щели между валками в виде наплывов на горизонтально расположенных при прокатке ребрах прутка. При повороте прутка на 90° и повторив прокатку, наплыв металла с этих ребер возвращается в общую массу проката. Прокатку ведем до тех пор, пока пруток не будет свободно проходить в ручей, затем снова уменьшаем зазор и вновь прокатываем в такой же последовательности до нужного размера. Следим за состоянием металла, проводим термическую обработку – отжиг.

|

|||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 389; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.201 (0.008 с.) |