Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологія та обладнання підприємств переробки і зберігання продукції сільського господарстваСтр 1 из 10Следующая ⇒

ТЕХНОЛОГІЯ ТА ОБЛАДНАННЯ ПІДПРИЄМСТВ ПЕРЕРОБКИ І ЗБЕРІГАННЯ ПРОДУКЦІЇ СІЛЬСЬКОГО ГОСПОДАРСТВА

НАВЧАЛЬНО-МЕТОДИЧНИЙ ПОСІБНИК ДО ВИКОНАННЯ ЛАБОРАТОРНИХ РОБІТ

для студентів денної форми навчання, спеціальності 6.091.901 «Енергетика сільськогосподарського виробництва»

Мелітополь 2008 р.

Розглянуто технології та технологічне обладнання для виробницва окремих видів харчової продукції, які можуть освоїти підприємства малої потужності.

Прісс О.П. –к.с.-г.н., доцент, Петриченко С.В. –к.т.н., доцент. Навчально- методичний посібник до виконання лабораторних робіт із дисципліни «Технологія та обладнання підприємств переробки і зберігання продукції сільського господарства», для студентів енергетичного факультету, спеціальності «Енергетика сільськогосподарського виробництва» -Мелітополь: ТДАТУ, 2008. - 72с.

Рецензент: к.т.н., доцент Назаренко І.П.

Розглянуто та схвалено на засіданні кафедри ТПЗПСГ "__" __________ 2008 р. протокол № __

Розглянуто та рекомендовано до друку методичною комісією факультету інженерії та комп’ютерних технологій "__" __________ 2008 р. протокол № __

ЗМІСТ

ПЕРЕДМОВА Методичні вказівки розроблено згідно з програмою дисципліни «Технологія і обладнання підприємств переробки і зберігання продукції сільського господарства» для студентів спеціальності 6.091.901 «Енергетика сільськогосподарського виробництва»

У посібнику наведенні лабораторні роботи, виконання яких дозволить студентам закріпити отриманні теоретичні знання за основними розділами курсу і допоможе майбутнім спеціалістам підбирати технологічне обладнання для випуску певних видів харчової продукції. Кожна лабораторна робота включає теоретичне обґрунтування для повторення і засвоєння матеріалу, опис устаткування для виробництва певного виду продукції. У посібнику наведено список літератури яку студент повинен використовувати при підготовці до занять. Лабораторна робота № 1

ТЕХНОЛОГІЯ І ОБЛАДНАННЯ ДЛЯ ВИРОБНИЦТВА ПЕЛЬМЕНІВ

1 .Ціль заняття Ознайомитися з технологією і устаткування для виробництва пельменів. В результаті вивчення даної роботи студент повинен Знати: - технологію виробництва пельменів; - принцип дії технологічного обладнання виробництва пельменів. Вміти: Вибрати обладнання для виробництва пельменів.

Самостійна підготовка до заняття за підручниками та методичними вказівками вивчити теоретичний матеріал до даної роботи.

Питання для самоперевірки 3.1 Опишіть технологію виробництва пельменів. 3.2 Опишіть улаштування і принцип дії пельменної машини марки СУБ. 3.3 Наведіть принципову схему пельменної машина марки СУБ. 3.4 Наведіть схему виробництва пельменів на підприємствах високої потужності. 3.5 Наведіть схему механізованої лінії по виробництву пельменів і вареників на базі скороморозильного апарату Я10-ОАС. Теоретичне обґрунтування Пельмені відносяться до січених напівфабрикатів, що випускається тільки в замороженому вигляді. Для виробництва пельменів застосовують яловичину, свинину, м'ясо птиці, субпродукти, жир, яйця і яйцепродукти, борошно, капусту, картоплю, цибулю, кухонну сіль і спеції. Для виробництва пельменів тісто і фарш готують окремо, потім формують пельмені на автоматах, заморожують і упаковують. Важливим етапом виробництва пельменів є готування тіста, що повинне мати високу пластичність і містити від 39 до 42 % води. Для його одержання просіяне борошно температурою 18-20 °С завантажують у фаршемішалку, додають відповідно до рецептури воду, сіль, меланж. Температура води для тіста повинна бути 32-35 °С.

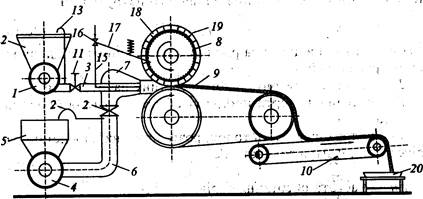

Тісто готують на агрегатах періодичної і безупинної дії. У першому випадку його перед штампуванням витримують з метою підвищення пластичності протягом 40-60 хв. В агрегатах безупинної дії витримка тіста здійснюється в процесі перемішування до формування пельменів. Фарш для пельменів готують з остиглого, охолодженого чи мороженого м'яса. Після жиловки його подрібнюють на вовчку через решітку, діаметр отворів якої 3-4 мм. Цибулю також подрібнюють на вовчку, але діаметр отворів решітки 2 мм. Формують пельмені з підготовленого тіста і фаршу на різних пельменних автоматах. По конструкції автомати аналогічні і відрізняються тільки кількістю барабанів, що штампують. Пельмені формують на агрегатах безупинної дії СУБ-2-67, П6-ФПВ і СУБ-6 на металеві чи пластикові чи лотки безпосередньо на металеву стрічку і направляють на заморожування. Пельменна машина марки СУБ (рис. 1.1) може бути виготовлена на два (СУБ-2) або на три (СУБ-3) штампувальних диски, причому середня продуктивність кожного диска за швидкості руху стрічки транспортера 5...7 м/хв складає близько 200 кг/год. Машина складається з прогумованої транспортуючої стрічки 10, двох оббігальних барабанів 8 і 9. Біля стрічки змонтована стійка, що несе два бункери: 2 — для фаршу і 5 — для тіста. У бункері 5 встановлений гвинт, що подає тісто у формуючу голівку 7 через кран 12. У бункері 2 розташований гвинт (у перших конструкціях був застосований лопатевий живильник, але через незадовільну його роботу замінений гвинтом і двома вібраторними пластинами, привареними до гвинта), призначений для примусової подачі фаршу в ексцентриково-лопатевий витіснювач 7, що нагнітає фарш по трубі 3 у внутрішню трубочку формувальної голівки 7. Тісто по трубі 6 підводиться до формуючої голівки, в її зовнішню трубку.

Рис. 1.1. Принципова схема пельменної машини: 1 — витіснювач фаршу; 2 — бункер для фаршу; 3 — подавальна трубка для фаршу; 4 — витіснювач тіста; 5 — бункер для тіста; 6—подавальна трубка для тіста; 7 — формувальна голівка; 8 — оббігальний барабан ведений; 9 — оббігальний барабан ведучий; 10 — транспортер для пельменів; 11 — кран регулювальний для фаршу; 12 – кран регулювальний для тіста; 13, 14 – датчики заповнення бункерів; 15 — трубка подачі масла; 16 — кран подачі масла; 17 -струшувач для борошна; 18, 19 — шибери; 20 –лоток для пельменів.

Відформовані пельмені необхідно негайно направляти в холодильну камеру чи швидкоморозильний апарат для швидкого заморожування. При повільному і несвоєчасному заморожуванні знижується якість пельменів і сильно збільшуються втрати (до 15-18%, тоді як при швидкому заморожуванні втрати складають 3-5%). Заморожують пельмені до досягнення температури усередині фаршу не вище –10°С. Тривалість процесу заморожування в камерних морозилках близько 2 год при –18… –23° С, у тунельних морозилках при –30° С і швидкості руху повітря 5 м/сек пельмені заморожуються протягом 40 хв. Заморожені пельмені піддають галтуванню, тобто обробці в обертовому перфорованому барабані, щоб надати їм гладку відшліфовану поверхню і відокремити борошно, що залишилося від підсипання, і тістову крихту. Заморожені пельмені упаковують у картонні коробки ємністю 350 і 500 г вручну чи на спеціальних автоматах.

Для мережі суспільного харчування пельмені упаковують у паперові чи поліетиленові мішки, у коробки з гофрованого картону масою нетто не більш 10 кг. Для підприємств великої потужності, розташованих у великих споживчих центрах, характерна схема виробництва пельменів наведена на рис. 1.2.

Рис. 1.2. Схема виробництва пельменів: 1 –шнековий живильник; 2, 3 –ланцюгові скребкові конвеєри; 4, 5 –фільтри; 6 –норія; 7 –сито-бурат; 8 –автоматичні ваги; 9 –видатковий бункер; 10 –бак для перемішування меланжу з розсолом; 11 –дозатор води; 12 –бак для розсолу; 13 –ківш для транспортування м'ясної сировини; 14 –спуск м'яса у вовчок; 15 –вовчок; 16 –фаршоготувальний агрегат; 17 –тістоготувальний агрегат; 18 –спуск для тіста; 19 –автомат для штампування пельменів; 20 –спуск для фаршу; 21 –рама з пельменями; 22 –камера заморожування пельменів; 23 –конвеєр для зняття пельменів з лотків; 24 –похилий скребковий конвеєр; 25 –галтовочний барабан; 26 –стрічковий конвеєр для подачі пельменів до спусків на фасування; 27 –збір борошна після просівання; 28 –збір лотків; 29 –спуск для подачі пельменів на фасування; 30 –автомат для формування пачок і об'ємного фасування; 31 –автомат для зважування пачок з пельменями; 32 –стрічковий конвеєр; 33 –машина заклеювання пачок; 34 –стіл для групового упаковування пачок; 35 –стрічковий конвеєр для подачі упакувань у камеру схову; 36 –піддон з готовою продукцією.

Підприємства середньої потужності для виробництва пельменів оснащені лініями В2-ФПЛ в одно- і двоповерховому варіанті компонування устаткування. На підприємствах малої потужності використовуються механізовані лінії по виробництву пельменів і вареників на базі швидкоморозильного апарату Я10-ОАС (рис. 1.3).

Рис. 1.3. Схема механізованої лінії по виробництву пельменів і вареників на базі швидкоморозильного апарату Я10-ОАС: 1 –візки для транспортування фаршу і тіста; 2 –гідравлічний підйомник; 3 –фаршемішалка; 4 –фаршевий насос; 5 –фаршопровід із запірною арматурою; 6 –тістомісильна машина; 7 –конвеєр для завантаження тіста; 8 –автомат П6-ФПВ; 9 –пристрій для обдування тістофаршевого джгута; 10 –вентилятор; 11 –барабан для штампування пельменів; 12 –швидкоморозильний апарат ОАС із площадкою для обслуговування; 13 –вікно для вивантаження заморожених пельменів; 14 –ємність для збору заморожених пельменів; 15 - приймальний стіл

Оформлення звіту 5.1Тема та ціль роботи. 5.2 Коротке теоретичне обґрунтування. 5.3 Опис принципу дії та схема роботи розглянутого обладнання. 5.4 Висновки про виконану роботу.

Лабораторна робота № 2

ТЕХНОЛОГІЧНЕ ОБЛАДНАННЯ ЦЕХІВ ГАРЯЧОГО КОПЧЕННЯ РИБИ

Ціль заняття Ознайомитися з устаткування цехів по виробництву риби гарячого копчення.

В результаті вивчення даної роботи студент повинен Знати: - класифікацію печей для гарячого копчення; - принцип дії печей для гарячого копчення. Вміти: Вибрати обладнання для гарячого копчення відповідно до певного виду продукції.

Питання для самоперевірки 3.1 Наведіть класифікацію печей для гарячого копчення. 3.2 Вкажіть недоліки камерних печей. 3.3 Наведіть конструкцію печей з механізованим завантаженням і вивантаженням риби. 3.4 Як влаштовані пролітні камери? 3.5 Як влаштовані коптильні печі з виносною топкою? 3.6 Опишіть роботу коптильних печей баштового типу. 3.7 Наведіть принцип дії і принципову схему механізованої безперервно-діючої печі для гарячого копчення риби. 3.8 Наведіть принципову схему коптильно-сушильної установки Грилихеса і Пінаєва. 3.9 Наведіть принцип дії і принципову схему електрокоптильної установки Київського рибокомбінату. 3.10 Наведіть принцип дії і принципову схему електрокоптильної установки Астраханського рибокомбінату 311. Наведіть принцип дії електрокоптильної установки ЕКУ Теоретичне обґрунтування Основним устаткуванням цехів гарячого копчення риби є коптильні печі різних систем періодичної і безупинної дії. Печі для гарячого копчення риби будують з цегли. Печі періодичної дії застосовуються двох типів - камерні і пролітні; безперервно діючі - баштового типу. Крім того, по способу спалювання палива вони у свою чергу підрозділяються на печі подові, у яких паливо спалюється усередині камери, і печі з виносною топкою. 4.1 Камерні печі бувають малі і великі. Малі печі шафового типу розміром 1,8×1,3 м, висотою 2,2 м. У ці печі рибу завантажують на рамках. Для рамок усередині камери, уздовж бічних стінок є планки, розташовані в кілька ярусів. Малі печі поширені на консервних заводах для вироблення шпрот. Великі печі розміром 2,5×4 м, і висотою 2,3 м широко застосовуються на підприємствах рибопереробки для копчення риби різного асортименту. Камерні печі мають одні двері для завантаження і вивантаження риби. Двері в печах залізні, двостулкові, кожна стулка складається з верхньої і нижньої половин. Це дає можливість відкривати всі двері, чи тільки їх нижню частину. У нижніх стулках дверей маються отвори з засувками, що служать для регулювання подачі свіжого повітря в топку. Недоліком цих печей є зайві втрати тепла під час охолодження камери перед вивантаженням риби, а також те, що процес завантаження і вивантаження риби з камер не механізовано.

У камерах нової конструкції процес завантаження і вивантаження риби механізований. Рибу попередньо вивішують у кілька ярусів на металеві кліті. Кліті пересуваються по рейковому шляху. Процес завантаження і вивантаження риби відбувається прискорено. Крім того, спалювання палива в камерах відбувається на рухливих візках з колосниковими ґратами. Візки переміщаються на роликах по рейках по всій довжині камери. Це дає можливість установлювати кожен візок з паливом у будь-якім місці камери і рівномірно прогрівати рибу. У кожній камері мається витяжна труба з заслінкою для регулювання тяги диму. Керування заслінкою виведено назовні і виробляється поворотом важеля, встановленого у вхідних дверей коптильної камери. До печей нової і більш досконалої конструкції відносяться коптильні камери „Гіпрориби”. Камери займають 1,5 чи 2 поверхи. У підвальному поверсі розташовані топки, у першому поверсі - камери для копчення. У камері встановлюються три клітки розміром кожна blh= 1,7×1×1,6 м. Ці камери (рис. 2.1) додатково підігріваються паром, що подається в калорифери, розташовані уздовж подовжніх стін камер. Відпрацьований дим вентилятором відсмоктується у верхній зоні камери. Застосування пари і штучної вентиляції збільшує продуктивність коптильних камер у порівнянні зі звичайними такого ж розміру.

Рис. 2.1. Піч гарячого копчення риби з механізованим завантаженням і вивантаженням риби та паровим обігрівом.

4.2 Пролітні камери являють собою короткі тунелі, у торцевій частини яких знаходяться двері, перші служать для завантаження, другі -для вивантаження клітей з рибою. До цього типу коптилень відносяться камери в Прибалтиці для масового вироблення „копчушки” із салаки, шпротного виробництва і для безпосередньої реалізації. 4.3 Коптильні печі з виносною топкою являють собою тунелі розміром lbh=3×1 ×2 м, де подача диму і тепла здійснюється шляхом спалювання палива в печі, улаштованої поруч з камерою. Продукти згоряння надходять у нижню частину камери через отвори, розташовані в два ряди в шаховому порядку. У верхній зоні камери установлена витяжна труба з ексгаустером. Регулювання диму і тепла здійснюється заслінками за допомогою важелів. 4.4 Коптильні печі баштового типу мають безупинно діючий ланцюговий конвеєр. Конвеєрні ланцюги приводяться в рух електромотором і йдуть у вертикальному напрямку поперемінно зверху вниз. На штанги цих ланцюгів розвішують рибу. Камера спеціальними перегородками поділяється на три відділення, у яких послідовно відбувається сушіння, пропікання і копчення риби. Повітря підігрівається в жарогенераторі і подається вентилятором у сушильне відділення камери. Наявність рециркуляції і спеціальних шиберів дозволяє підтримувати в сушильному відділенні оптимальну температуру, відносну вологість і швидкість руху повітря. Подача диму і тепла в коптильне відділення камери здійснюється через димоходи шляхом спалювання палива в генераторі, розташованому поруч з камерою. Габарити печі і швидкість руху ланцюга розраховують у залежності від необхідної продуктивності. Завантаження і вивантаження риби відбуваються безупинно в різних місцях камери. Щоб уникнути обливання риби жиром під кожною рейкою з рибою влаштовуються збірні листи.

4.5 Механізована безперервно діюча піч (рис. 2.2) обладнується виносними жарогенератором і димогенератором, що дозволяють подавати в камеру гаряче повітря для підсушування і пропікання, а також гарячий дим для копчення риби. У перше відділення печі для підсушування риби подаються топкові гази температурою 65° С. У друге відділення печі, де виконується проварка риби, топкові гази надходять з температурою 150° С. У третьому відділенні, де виконується власне копчення, температура топкових газів і диму підтримується близько 130° С. При коптінні риби передбачена рециркуляція топкових газів і диму. Швидкість руху конвеєра регулюється варіатором від 0,75 до 2,25 м/хв при середній швидкості 1,5 м/хв. Камера обладнана дистанційними термометрами і термопарами, виведеними на пульт керування.

Рис.2.2. Механізована безперервно діюча коптильна піч для гарячого копчення риби.

Коптильна камера має наступні показники: · Довжина - 6,25 м · Ширина -1,45 м · Висота - 3,6 м · Довжина конвеєра - 130 м · Робоча довжина прутка - 480 мм · Кількість рибок на прутку - 28 шт. · Відстань між прутками - 0,2 м · Загальна кількість колисок - 650 шт. · Загальна кількість прутків -1300 шт. · Продуктивність печі в зміну (у сирці) - 2500 кг

Трохи інше оформлення одержала напіввиробнича коптильно-сушильна установка, змонтована за схемою Грилихеса і Панаєва. Установка прискорює процес копчення, скорочує потребу в паливі, підвищує якість готової продукції і є універсальною. На ній можна виробляти рибу гарячого копчення, печену і гарячого сушіння. Установка складається з двох агрегатів - коптильно-сушильної печі і жароутворювача, з'єднаних системою трубопроводів. Рух топкових газів здійснюється вентилятором по методу відсмоктування (рис. 2.3). Піч виконана з цегли. У нижній частині печі розташована топка, котра відділена від сушильно-коптильної камери чавунною плитою. Уздовж стелі, а також уздовж бокових стінок камери, з внутрішньої сторони її, є повітряна сорочка, виконана з заліза, для обігріву камери гарячим повітрям.

Рис.2.3.Напівиробнича коптильна установка Грилихеса і Панаєва 1-топка пароутворювача; 2-жароутворювач;3-циклон; 4-коптильно-сушильна піч;5- верхня розподільна решітка; 6- нижня розподільна решітка; 7 – повітряна сорочка; 8-плита для спалювання тирси; 9 – вікно для завантаження тирси; 10 –топка печі; 11-вентилятор; 12- електродвигун.

У верхній і нижній частинах камери встановлені розподільні ґрати, для рівномірного розподілу гарячого повітря. Жароутворювач виконаний з вогнетривкої цегли і складається з топки, трьох вертикальних каналів і циклона. У каналах відбувається догорання топкових газів. Циклон служить для очищення газів від зважених твердих речовин. Під час процесу підсушування і проварки риби, вентилятор відсмоктує топкові гази, як з камери, так і з повітряної сорочки. У процесі копчення припиняється подача гарячого газу в камеру. На плиту, що нагріта до температури 500-600°С, насипається порція тирси, і камера герметично закривається. Тирса, потрапляючи на розпечену плиту, загорається без доступу повітря. Відбувається процес сухої перегонки деревини, зв'язаний з інтенсивним виділенням диму. Згорання палива в умовах даної камери значно відрізняється від умов згорання в звичайних подових коптильних печах. Це прискорює процес копчення риби.

Електрокоптильні установки Електрокоптильні установки (рис.2.4, 2.5) призначені для гарячого копчення риби різних видів довжиною 150-180 мм і масою до 300 г. Продуктивність установки Київського рибокомбінату по готовій продукції складає при копченні хека, сардини 1000-1200 кг, салаки 800, каспійської кільки 500 кг у зміну.

Рис.2.4. Електрокоптильна установки Київського рибокомбінату: 1-зона завантаження; 2-конвеєр; 3-електронагрівники; 4- електроди

Установка являє собою вертикальну будівельну конструкцію баштового типу висотою 16 м. У робочому обсязі установки розташовується безупинний ланцюговий конвеєр, на підвіски якого навішують шомпола з нанизаною рибою. В установці мається три зони - підсушування, копчення і проварки. Копчення риби відбувається в результаті іонізації осідаючих на поверхню риби часток диму, подаваного в зону копчення. Після закінчення технологічного циклу рибу охолоджують. Установка працює в безупинному режимі. Режимні параметри процесу регулюють, змінюючи число включених електронагрівників, напруга в іонізуючій зоні, швидкість руху ланцюгового конвеєра в межах від 0,003 до 0,025 м/с. Електрокоптильна установка Астраханського рибокомбінату призначена для гарячого копчення каспійської кільки (рис.2.5). Продуктивність установки складає 500 кг у зміну. Установка виконана в баштовому варіанті з двома рівнобіжними шахтами. У першій розташовуються зони підсушування і пропікання, у другій копчення. Через усі зони проходить ланцюговий конвеєр, на який навішують шомпола з нанизаною рибою. Довжина шомполів 350 мм, діаметр 2 мм. На кожну траверсу конвеєра навішують по чотири шомпола.

Рис.2.5. Електрокоптильна установки Астраханського рибокомбінату: 1-електроди; 2- зона завантаження; 3-випромінювачі теплові; 4- конвеєр

Швидкість руху ланцюгового конвеєра регулюється за допомогою варіатора. При швидкості конвеєра 0,016 м/с тривалість підсушування складає 5 хв, копчення - 4,5 хв, пропікання - 10 хв, весь цикл обробки риби займає 30 хв. Потужність панелей випромінювачів установки 150 кВт, загальна електроустановочна потужність 166 кВт. Установка займає площу 36 м2. Електрокоптильна установка ЕКУ призначена для копчення риби різних видів довжиною до 300 мм і товщиною не більш 40 мм. Продуктивність установки по готовому продукті складає близько 250 кг/год. Установка складається з наступних основних вузлів: коптильного тунелю з конвеєром, тепловентиляційної системи, димогенератора, електропривода і високовольтного блоку. Коптильний тунель по довжині розділений на чотири зони: підсушування, копчення, проварювання й охолодження. Через весь тунель проходить нескінченний ланцюговий конвеєр, що рухається по петлеподібній трасі; швидкість руху конвеєра регулюється від 0,003 до 0,016 м/с. Спочатку риба надходить у зону підсушування, що складає з двох секцій: у першій секції конвеєр з рибою рухається знизу нагору, у другій - зверху вниз і проходить між інфрачервоними електровипромінювачами. Далі риба надходить у зону копчення, куди подається дим. У зоні проварювання риба на конвеєрі проходить через три секції, рухаючи поперемінно знизу нагору і навпаки. Після проварювання риба надходить у зону охолодження, у яку зовнішнє повітря подається вентилятором через жалюзі і виводиться зверху через окремий повітропровід. Сумарна споживана потужність установки 85 кВт, габаритні розміри тунелю 6127× 1200× 3200 мм. Оформлення звіту 5.1Тема та ціль роботи. 5.2 Коротке теоретичне обґрунтування. 5.3 Опис принципу дії та схема роботи розглянутого обладнання. 5.4 Висновки про виконану роботу.

Лабораторна робота № 3

Питання для самоперевірки 3.1 Опишіть технологічну схему виробництва соєвого молока. 3.2 Вкажіть технологічне обладнання для виробництва соєвої основи згідно з технологічним процесом. 3.3 Опишіть процес виробництва харчової соєвої основи. 3.4 Наведіть апаратурно-технологічну схему виробництва соєвої основи. 3.5Опишіть улаштування і принцип дії сушильно-дробильного агрегату. Теоретичне обґрунтування Харчова соєва основа (соєве молоко) - ідеальний замінник коров'ячого молока. Це самий дешевий соєвий продукт. Він виробляється з бобів сої або з повножирного соєвого борошна. Соєве молоко має приємний солодкуватий смак - по харчовій цінності соєве молоко майже відповідає коров'ячому. Жирність його до 3,5 %, не містить лактози; добре засвоюється організмом і володіє високими дієтичними властивостями, не має холестерину і не містить деяких тваринних білків – алергенів. Соєве молоко є основою для виробництва багатьох інших соєвих продуктів: сухе соєве молоко, згущене соєве молоко, соєвий сир, тофу, кисломолочні соєві напої. Сушарка для молока ТЕХНІЧНА ХАРАКТЕРИСТИКА Продуктивність технічна по випаруваній волозі, кг/год - до 20 Продуктивність по сухому продукту, кг/год -1,0 Потужність електрична встановлена, кВт/год - 55 у т.ч. електрокалорифера, кВт -48 Потужність споживана, кВт/год, - 42 у т.ч. нагрівання теплоносія, кВт -36 Витрата теплоносія (повітря), м3/год - 700±50 Температура теплоносія, °С на вході в сушильну камеру -100-200 на виході із сушильної камери - 50-70 Масова частка води в готовому продукті, % - 6-9 Витрата води (прісна вода на ополіскування раз у 3 доби), м3, -0,5 Маса, кг - 1900

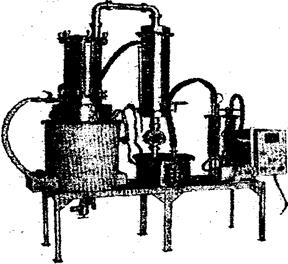

Вакуум-випарна установка Призначена для виготовлення згущеного молока й ін. Цикл випарювання (виготовлення продукту) складає в середньому 2 години. Пульт керування дозволяє задавати і контролювати обраний режим обробки продукту. Установка складається з випарника, паровідділювача, конденсатора, збірника конденсату, насоса вакуумного, насосу рециркуляції продукту і пульта керування.

ТЕХНІЧНА ХАРАКТЕРИСТИКА

Продуктивність по випаруваній волозі, л/год -120 Разове завантаження, кг - 150 Установлена потужність, кВт - 105 Напруга живлення, В -380 Цикл випарювання, год - 2 Габаритні розміри, мм -1500×4000×4000 Маса, кг -650

Лабораторна робота № 4

ТЕХНОЛОГІЯ І ОБЛАДНАННЯ ДЛЯ ВИРОБНИЦТВА КВАСУ

1.Ціль заняття Ознайомитися з технологією і устаткування для виробництва квасного сусла, сиропу, колеру, закваски, зброджування і купажування квасу. В результаті вивчення даної роботи студент повинен Знати: - технологію виробництва квасу; - принцип дії технологічного обладнання для виробництва хлібного квасу. Вміти: Вибрати обладнання для виробництва квасного сусла, сиропу, колеру, закваски, зброджування і купажування квасу. Питання для самоперевірки 3.1 Наведіть технологічні етапи виробництва квасу. 3.2 Опишіть улаштування і принцип дії дискової дробарки квасних хлібців 3.3 Наведіть принцип дії настійного чану. 3.4 Опишіть роботу сироповарного казана. 3.5 Наведіть апаратурну схему установки безупинного готування цукрового сиропу. 3.6 Наведіть принципову схему колероварного казана з електричним обігрівачем. 3.7 Опишіть роботу установки Ганзена для розведення чистих культур дріжджів і молочнокислих бактерій. 3.8 Наведіть принципову схему і опишіть роботу установка Грейнера для розведення чистих культур дріжджів і молочнокислих бактерій. 3.9 Опишіть призначення і принцип дії бродильних апаратів. 3.10 Наведіть принципову схему і опишіть роботу бродильно-купажного апарату. 3.11 Наведіть принципову схему і опишіть роботу циліндроконічного бродильного апарату Теоретичне обґрунтування Технологічний процес виробництва хлібного квасу методом бродіння складається і наступних стадій: приготування сусла –приготування цукрового сиропу і колеру – приготування комбінованої розводки чистих культур дріжджі і молочнокислих бактерій –бродіння сусла –розлив квасу. Лабораторна робота № 5 Питання для самоперевірки 3.1 Наведіть асортимент соусів промислового виробництва. 3.2 Наведіть сировину для виробництва соусів. 3.3 Наведіть технологічну схему приготування майонезу. 3.4 Наведіть принципову схему і опишіть роботу лінії установки для виробництва грубої майонезної емульсії марки Протемол ОПО-1,25. 3.5 Наведіть технічну характеристику роторно-пульсаційних апаратів. 3.6 Наведіть технологічну схемувиробництва томатних соусів. 3.7 Опишіть роботу і наведіть принципову схему двокорпусної вакуум-випарної установки АС-200. 3.8 Опишіть роботу і наведіть принципову схему трикорпусної вакуум-випарної установки Ланг-300. 3.9 Опишіть роботу і наведіть принципову схему вакуум-випарної установки системи «Рац» 3.10 Опишіть роботу і наведіть принципову схему вакуум-випарної установки „Россі і Кателлі”. 3.11 Опишіть склад комплекту обладнання для виробництва майонезу, кетчупу і інших соусів ІПКС-0401 3.12 Наведіть призначення і характеристики модулю технологічного універсального ІПКС-056-02(Н). 3.13 Наведіть призначення і характеристики дозатора в'язких продуктів ІПКС-071 3.14 Наведіть призначення і характеристики установки запечатування стаканів «Альта-Т». Теоретичне обґрунтування Оформлення звіту 5.1Тема та ціль роботи. 5.2 Коротке теоретичне обґрунтування. 5.3 Опис принципу дії розглянутого обладнання. 5.4 Висновки про виконану роботу.

Лабораторна робота № 6 ТЕХНОЛОГІя і ОБЛАДНАННЯ ДЛЯ ВИРОБНИЦТВА ХРУСТКОЇ КАРТОПЛІ (ЧІПСІВ)

1. Ціль заняття Ознайомитися з технологією і устаткування по виробництву хрусткої картоплі.

В результаті вивчення даної роботи студент повинен Знати: - технологію виробництва хрусткої картоплі; - комплект технологічного обладнання для виробництва хрусткої картоплі і принцип його дії. Вміти: Вибрати обладнання для виробництва хрусткої картоплі. Питання для самоперевірки 3.1 Вкажіть технологічне обладнання для виробництва картопляних чіпсів згідно з технологічним процесом. 3.2 Опишіть комплекти устаткування для виробництва чіпсів різної потужності, вкажіть їх переваги та недоліки. 3.3 Опишіть улаштування і принцип дії фритюрниці електричної ФЭСМ-20. 3.4 Опишіть улаштування і принцип дії фритюрниці безперервної дії ФНЭ-40. Теоретичне обґрунтування Для виробництва хрусткої картоплі гарної якості, ставляться визначені вимоги до вихідної сировини. Найбільш придатні для переробки середні і великі бульби картоплі масою 80 -120 г., округлої форми з гладкою поверхнею, тонкою шкірочкою і неглибокими паростковими вічками (не більше 1 мм). У теперішній час вітчизняними виробниками пропонується різноманітне устаткування для виробництва хрусткої картоплі: високопродуктивні лінії по переробці картоплі і невеликі комплектні установки. 4.1 Технологічна схема виробництва "хрусткої картоплі":

Мийка/ Мийна барабанна машина

Інспекція / Стіл чи транспортер

Очищення /Машини для очищення картоплі

Доочищення /Транспортер (стіл)

Відмивання крохмалю /Ванни, душові пристосування

Видалення залишків води /Вібратор, сито

Охолодження, розфасовка /Напівавтоматичні установки для фасовки й упакування сипучих

Спочатку бульби картоплі калібрують, відбираючи дрібні (до 40 мм), середні (від 41 до 60 мм) і великі (більш 60 мм). Найбільш придатними для хрусткої картоплі є бульби середнього розміру. Далі картоплю миють у мийних машинах барабанного типу. На 1 т картоплі витрачається до 2,5 м3 води. Промиті бульби картоплі необхідно проінспектувати, видаливши дефектні. Очищення роблять на абразивних машинах різної продуктивності як безупинної, так і періодичної дії. Після очищення картоплі проводять доочищення вручну клинчастими ножами (видалення залишків шкірочки, вічок). Очищену картоплю ріжуть на овочерізках. Для відмивання крохмалю зі скибочок картоплі, їх промивають у воді й обполіскують під душем, видаляють надлишки води на вібраторах чи осушувачах. Потім скибочки подають на обжарку в фритюрниці чи обжарочні апарати. Обсмажують картопляні скибочки, занурені в нагріту рослинну олію з початковою температурою 180 - 195 °С. Температура обсмажування 155 - 165 °С. Далі видаляють надлишок олії на дротовому ситі чи вібраторах, де надлишки олії стікають. В охолоджену "хрустку картоплю" перед розфасовкою додають чи сіль смакові добавки. "Хрустку картоплю" розфасовують у пакети з лакованого целофану чи ламінованої плівки, застосовуючи термоспайку пакетів. Далі пакети укладають у гофроящики.

4.2 Комплект устаткування для виробництва "хрусткої картоплі" (продуктивність 5 кг/год)

|

Калібрування / Калібрувач

Калібрування / Калібрувач