Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучить автоматизированную линию изготовления закаленных автомобильных стекол. Изучить оборудование входящее в состав линии по производству закаленного стекла

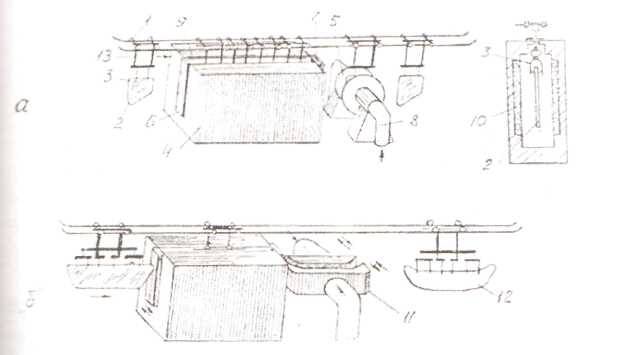

Цель: Закрепить знания по теме: «Производство закаленного стекла» Теоретическая часть Явление закалки стекла было известно еще в XVII веке. Впервые упрочненные стеклянные изделия были получены, как предполагают исследователи, в 1875 году в виде ламповых стекол повышенной термостойкости. Свойство стекла, нагретого до температуры размягчения, получать дополнительную прочность при резком охлаждении явилось основой технологии закалки стекла. Листовое закаленное стекло имеет повышенную прочность. При ударе оно разрушается на множество мелких нережущих осколков. Закаленное стекло используется для остекления различных видов транспорта и, прежде всего, автомобилей. Однако свойства закаленного стекла при разрушении создавать в поле стекла мелкую сетку трещин, затрудняющих видимость, ограничивает его применение в качестве лобовых стекол автомобилей. Специальное закаленное стекло широко применяется для облицовки и остекления зданий, изготовления стеклянных дверей, витрин, балконных и лестничных ограждений, офисной мебели, уличных фонарей, жалюзи, вентиляционных лючков в салонах автомобилей и т.п. Закаленное стекло используется также в оборудовании бытового назначения: газовых плитах, микроволновых печах и др. На рисунке 1 представлена схема установки для закалки плоских стекол. На каретке (1) укреплена подвеска, на которую навешиваются рычажные зажимы (3) не менее двух для крепления заготовки стекла (2). Далее каретка с подвешенным стеклом направляется в щелевую электронагревательную печь (4). Печь многопозиционная, непрерывного действия, для массового производства стекла. Перемещение кареток может быть как ручным, так и механизированным с цикличным движением кареток. Входная дверка (6) печи и выходная (7) имеют рычажные приводы и открываются либо вручную, либо автоматически. Верхняя щель печи закрывается специальными шторками (9), позволяющими перемещаться кареткам со стеклом. На закалочных установках со щелевыми печами можно производить закалку плоских стекол различных толщин и размеров. При включении в состав установки гибочного устройства на них можно получать и гнутые стекла.

1—каретка, 2—заготовка стекла, 3—зажим крепления стекла, 4— печь, 5—обдувочная камера, 6—входная дверь, 7—выходная дверь, 8— воздуховод, 9—шторки верхней щели, 10—электронагреватели, 11— прессобдувочное устройство, 12—готовое изделие, 13—рамка подвески стекла

Рисунок 1 - Схема автоматизированной линию изготовления закаленного стекла

Нагретое до температуры размягчения стекло быстро перемещается в обдувочную камеру (5). Обдувочная камера состоит из двух плоских решеток с отверстиями, расположенными по всей площади решетки. По воздуховодам (8) к решеткам подается воздух от вентилятора высокого давления. Решетки установлены на расстоянии одна от другой и образуют щелевую камеру, в которой стекло, обдуваемое с двух сторон, получает закалку. Решетки могут быть круглые вращающиеся или прямоугольные с плоскопараллельным колебательным движением. При колебательном движении решеток обеспечивается более равномерное охлаждение поверхности стекла. Для закалки тонкого стекла (3—4 мм) решетка снабжена трубчатыми соплами для лучшей эвакуации воздуха. На плоскощелевых установках можно получать гнутые закаленные стекла. Для этого между печью и обдувочной камерой устанавливается специальный гибочный пресс. При раздельном расположении пресса и обдувочной камеры происходит значительное охлаждение заготовки на пути к охлаждающей камере, что отражается на степени закалки стекла. Более технологичной является комбинированная конструкция обдувочной решетки с встроенным гибочным устройством (прессобдувка) (рисунок 2).

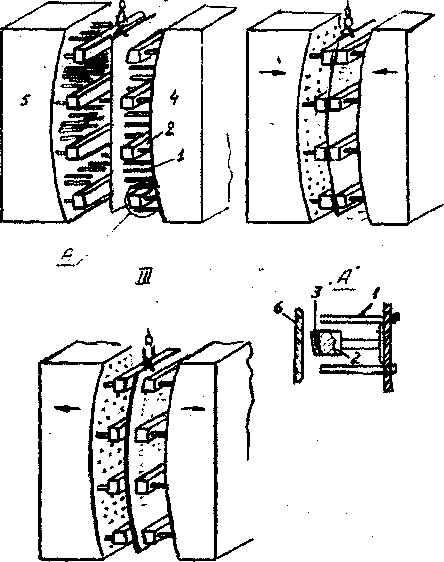

Рисунок 2 – Схема прессобдувочного устройства Оно имеет две подвижные камеры (4) и (5), снабженные обдувочными соплами (1). Между соплами расположены гибочные рейки (2). В исходной позиции I камеры (4) и (5) разведены, и нагретое до пластичного состояния стекло останавливается в щели между ними. В следующий момент камеры сдвигаются и планки (2), настроенные на заданную кривизну, изгибают стекло (позиция II) и быстро разводятся, освобождая стекло (позиция III). В тот же момент стекло начинает охлаждаться воздухом через сопла. Электрическая схема нагревателей печи предусматривает несколько зон нагрева в зависимости от ее габаритных размеров и конструктивных особенностей. Температура в зонах поддерживается автоматически через боковые термопары.

Основным требованием к нагревательным печам закалочных установок является минимальный перепад температур в рабочей зоне как по длине, так и по высоте печи. Для вертикальных плоскощелевых нагревательных печей допускается минимальный перепад температуры между нижней и верхней частью рабочих зон в 5-10 °С. Нарушение этого условия приводит к неравномерному прогреву стекла, что вызывает брак при закалке. Для массового производства плоских и гнутых закаленных стекол существуют полуавтоматизированные закалочные установки с вертикальным расположением печи, пресса и обдувочной камеры (рисунок 3).

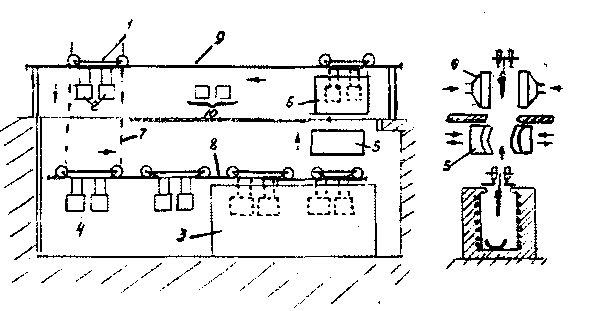

1—каретка, 2—заготовки стекла, 3 — нагревательная печь, 4 — подвальная часть здания, 5 — прессовое устройство, 6 — обдувочная камера, 7 — тяги подъемного механизма, 8 — рельсовые пути кареток нижние, 9 —рельсовые пути кареток верхние, 10— участок съема и навески заготовок Рисунок 3 - Схема закалочной установки с вертикальным расположением оборудования На позиции (10) загрузки на каретку (1), перемещающуюся на направляющих (9), подвешиваются заготовки стекла (2). Каретка со стеклом с помощью подъемного механизма (7) плавно опускается в подвальную часть (4) и становится на направляющие пути (8). Одновременно с этой операцией очередная каретка со стеклом заходит в первую зону электропечи (3), а крайняя каретка с уже нагретым стеклом подхватывается захватами подъемного устройства и быстро поднимается в обдувочную камеру (6), где производится закалка изделия. При изготовлении гнутых стекол стекло из печи подается сначала в пресс (5), где изгибается и затем быстро поступает в обдувочную камеру (6). После закалки каретка со стеклом перемещается на участок загрузки, там готовые изделия снимаются и подвешиваются новые заготовки. Весь цикл повторяется. Подвеска плоского стекла Подвеска стекла на транспортирующую каретку нагревательной печи является важной и ответственной технологической операцией. На Рис. 6 показаны подвески стекла большого и малого формата с помощью клещевых зажимов. Часто бой стекла при нагреве в печи и кривизна уже закаленного стекла являются следствием дефектов зажимов и нарушений при подвешивании стекла.

1 — заготовка стекла крупногабаритная, 2—заготовка стекла малого формата, 3 — подвижное коромысло, 4 — жесткая рамка, 5 — свободная подвеска зажимов, 6 — стекло, 7 — «носик» зажимного винта Рисунок 4 - Схема подвески стекла При подвеске стекла должен выполняться ряд условий. Звенья (3), (5) в конструкции подвески должны иметь свободу движений. Подвижные соединения деталей подвески позволяют надежно крепить стекло, исключить влияние термического расширения металла и исключать перекосы и изгибы всей конструкции подвески. Стекло должно свободно и надежно висеть на зажимах: оно может покачиваться, а при потягивании вниз — не смещаться в зажимах. Конструкция зажима должна быть проста в изготовлении, иметь малый вес и минимально экранировать кромку стекла при нагреве и охлаждении. Носики зажимных винтов должны быть строго соосны, иметь одинаковую конусную заточку с затупленным острием. Носики (7) зажима при подвеске стекла должны располагаться на удалении от кромки не менее 10 мм.

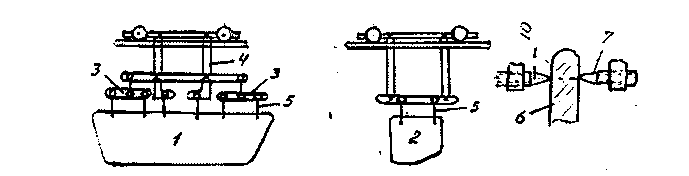

Для крупногабаритных стекол (1) подвеска представляет собой подвижную конструкцию из нескольких звеньев. Крепление крупногабаритных стекол производится на нескольких зажимах. Существуют различные конструкции зажимов для подвески стекла (рисунок 5).

1 — винтовой зажим, 2 — клещевой зажим, 3 — рычажный зажим Суворова, 4—универсальный рычажный зажим Рисунок 5 - Схема зажимов для навески стекла Винтовые зажимы (1) просты по конструкции, но они пригодны для подвески стекла только малого формата. В массовом производстве не применяются. Самозажимающийся клещевой зажим конструкции Лескова (2). При навеске стекла требуется выполнение дополнительных операций. Наиболее удачной является конструкция рычажного зажима системы В.Н. Суворова (3). Конструкция зажима проста в изготовлении, отвечает всем технологическим требованиям и применяется на многих заводах. Широкое применение в производстве закаленного стекла имеет рычажный зажим (4). Он является универсальным и используется для подвески мелких и крупногабаритных стекол.

Задание 1: Дайте ответы на следующие вопросы: 1 Какой процесс является закалкой стекла?____________________________________ 2 Область применения закаленного стекла_____________________________________ 3 Перечислить оборудование для закалки______________________________________ 4 Обдувочная камера служит для-_____________________________________________ 5 Перечислить приспособления для крепления заготовок в вертикальных щелевых печах___________________________________________________________________ 6 Основное требование к нагревательным печам закалочных установок___________ _________________________________________________________________________

Задание 2 На приведенной ниже схеме обозначить номера позиций и указать их значение

Рисунок 1 – Схема автоматизированной линию изготовления закаленного стекла Задание 3 По данным схемы, приведенной в задании 2, описать технологический процесс производства закаленного стекла

Порядок выполнения работы На занятии студент должен: 1 Изучить технологический процесс производства закаленного стекла; 2 Изучить оборудование входящее в состав линии для закалки; 3 Изучить способы и приспособления для крепления стекла в вертикальных печах; 4 Составить отчет по проделанной работе. Заполнить бланк задания.

Содержание отчета Отчет выполняется на листах формата А4 по установленному образцу. Отчет должен содержать следующие разделы: 1 Название и цель работы; 2 Ответы на вопросы задания №1; №2; №3 3 Схему автоматизированной линию изготовления закаленного стекла. Описание работы линии.

Практическая работа № 85

|

||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.227.69 (0.013 с.) |